Изобретение относится к струйной технике, преимущественно к струйным аппаратам для создания вакуума в замкнутых объемах, например в вакуумных ректификационных колоннах.

Известен многосопловой жидкостно-газовый струйный аппарат, содержащий жидкостные активные сопла, камеры смешения и установленные со стороны входа в каждое сопло фильтрующие элементы, выполненные в виде гильзы с продольными отверстиями в ее боковой стенке, при этом ширина каждого отверстия фильтрующего элемента не менее чем в два раза меньше наименьшего расстояния между противоположными стенками в поперечном сечении сопла в зоне его наименьшего проходного сечения (см. патент РФ 2123616, МПК F 04 F 5/02, опубл. 20.12.98).

Данный жидкостно-газовый струйный аппарат может быть использован для создания вакуума, однако продольные отверстия, которые выполнены в боковой стенке гильзы, предназначены для предотвращения попадания в сопло посторонних предметов, а ширина каждого отверстия не превышает половины диаметра (если сопло имеет круглое поперечное сечение) наименьшего проходного сечения сопла. Столь узкие отверстия, при суммарной площади их проходного сечения более чем в два раза превышающей площадь наименьшего проходного сечения сопла, не предназначены для изменения режима течения жидкой среды на входе в сопло, и, следовательно, повышения коэффициента полезного действия (КПД) струйного аппарата.

Известен также жидкостно-газовый струйный аппарат, содержащий сопло для подвода жидкой среды с установленной на входе в него распределительной камерой (см. патент РФ 2115026, МПК F 04 F 5/02, опубл. 10.07.98).

Выполнение сопла с распределительной камерой позволяет осуществлять разнонаправленную подачу жидкой среды в камеру и за счет этого изменять структуру потока жидкой среды на входе в сопло. Это позволяет повышать КПД струйного аппарата. Однако отсутствие параметров, определяющих месторасположение отверстий относительно сопла, форму выполнения и размеры отверстий, не позволяет в полной мере использовать эффект повышения масштаба и степени турбулентности жидкостного потока перед соплом на повышение КПД струйного аппарата.

Наиболее близким к описываемому по технической сущности и достигаемому результату является жидкостно-газовый струйный аппарат, содержащий сопло подачи жидкости в камеру смешения и приемную камеру газа, при этом сопло подачи жидкости со стороны входа в него снабжено распределительной камерой, выполненной с отверстиями в ее боковой стенке (см. патент РФ 2132976, МПК F 04 F 5/04, опубл. 10.07.99).

В данном струйном аппарате на входе в сопло имеется распределительная камера с щелевидными отверстиями в боковой стенке, что позволяет организовать процесс интенсивного перемешивания жидкой среды, распределенной за счет отверстий до входа в сопло и за счет этого более эффективно распылять жидкую среду при ее истечении из сопла. Однако отсутствие параметров, определяющих месторасположение отверстий относительно сопла, не позволяет в полной мере использовать эффект повышения масштаба и степени турбулентности жидкостного потока перед соплом на повышение КПД струйного аппарата.

Задачей, на решение которой направлено изобретение, является повышение КПД жидкостно-газового струйного аппарата за счет повышения эффективности процесса турбулизации потока жидкости на входе в сопло подачи жидкости.

Указанная задача решается за счет того, что жидкостно-газовый струйный аппарат содержит сопло подачи жидкости в камеру смешения и приемную камеру газа, при этом сопло подачи жидкости со стороны входа в него снабжено распределительной камерой, выполненной с щелевидными отверстиями в ее боковой стенке, при этом ширина каждого щелевидного отверстия распределительной камеры составляет от 0,502 до 1,8 диаметра наименьшего проходного сечения сопла подачи жидкости, а расстояние от выходного сечения сопла до начала щелевидных отверстий составляет от 3 до 300 диаметров наименьшего проходного сечения сопла подачи жидкости, при этом в качестве рабочей жидкости используют углеводородсодержащую жидкость с вязкостью от 0,7 до 30 сСт (сантистоксов) и плотностью от 500 до 1200 кг/м3.

Кроме того, длина каждого щелевидного отверстия может составлять от 2 до 10 диаметров наименьшего проходного сечения сопла подачи жидкости, щелевидные отверстия могут быть выполнены попарно напротив друг друга, а сопло подачи жидкости может быть выполнено сужающимся по ходу потока жидкой среды, и сужающийся участок сопла может быть образован конической поверхностью с углом конусности от 4 до 45o.

В ходе проведенного исследования было установлено, что на эффективность работы жидкостно-газового струйного аппарата большое влияние оказывает система подвода жидкой среды в сопло струйного аппарата. При этом было установлено, что существенное влияние на работу сопла или сопел (если струйный аппарат выполнен многосопловым) оказывают размеры отверстий и их положение относительно сопла.

Известно, что процесс перемешивания струй в струйном аппарате интенсифицируется с увеличением степени турбулентности смешивающихся потоков. Наибольшее влияние на процесс перемешивания разнофазных струй оказывает степень и масштаб турбулентности жидкой струи. Установлено, что в соударяющихся жидких струях достигается высокая степень турбулентности, которая приводит к интенсивному распаду струи в камере смешения струйного аппарата. В результате, если такая высокотурбулизированная жидкая струя истекает под напором из сопла в камеру смешения, то она будет интенсивно передавать свою энергию откачиваемой газообразной среде. Это приведет к увеличению количества откачиваемой газообразной среды и КПД жидкостно-газового струйного аппарата.

Экспериментально установлено, что наибольший масштаб и степень турбулентности создают соударяющиеся щелевидные струи, истекающие из противоположно попарно расположенных на боковой поверхности распределительной камеры отверстий. Необходимо отметить, что самая большая степень турбулентности истекающей через сопло в камеру смешения жидкой струи достигается при ширине каждого щелевидного отверстия составляющей от 0,502 до 1,8 диаметра наименьшего проходного сечения сопла подачи жидкости и длине каждого щелевидного отверстия, составляющей от 2 до 10 диаметров наименьшего проходного сечения сопла. При ширине щели, составляющей от 0,502 до 1,8 размера наименьшего диаметра сопла подачи жидкости, достигается такой масштаб турбулентности жидкостного потока перед соплом, который приводит к интенсивному распылу струи в камере смешения и повышению эффективности струйного аппарата. Увеличение ширины отверстий более 1,8 и длины отверстий более 10 диаметров наименьшего проходного сечения сопла не целесообразно, так как это приводит к уменьшению КПД струйного аппарата. Выполнение отверстий с шириной менее 0,502 и длиной менее 2 диаметров наименьшего проходного сечения сопла приводит к увеличению гидравлических потерь и снижению масштаба и степени турбулентности жидкостного потока, что также понижает КПД струйного аппарата.

Существенное влияние имеет расположение отверстий относительно выходного сечения сопла подвода жидкости. Установлено, что при расположении начала каждого щелевидного отверстия на расстоянии от выходного сечения сопла меньше 3 диаметров наименьшего проходного сечения сопла поступивший из распределительной камеры поток жидкости не успевает до выходного сечения сопла принять полученную после соударения жидкостных струй однородную степень турбулентности, что снижает КПД жидкостно-газового струйного аппарата. При выполнении начала щелевидных отверстий на расстоянии, составляющем более 300 диаметров наименьшего проходного сечения сопла подачи жидкости, степень турбулентности жидкостного потока, образованного в распределительной камере, снижается к срезу сопла, что также приводит к уменьшению КПД струйного аппарата. Для сохранения высокой степени и масштаба турбулентности жидкостного потока на срезе сопла при минимальных гидравлических потерях целесообразно, чтобы сопло имело конический участок с углом сужения от 4 до 45o. При угле сужения менее 4 или более 45o резко возрастают гидравлические потери, снижающие КПД струйного аппарата. Распределительная камера имеет, как правило, цилиндрическую боковую поверхность, в которой выполнены щелевидные отверстия попарно напротив друг друга.

Кроме того, как показали проведенные экспериментальные исследования, на характеристики струйного аппарата, выполненного с распределительной камерой указанных выше размеров, влияют физические свойства жидкости. Было установлено, что для реализации интенсивного распада жидкостной струи, имеющей полученные в распределительной камере масштаб и степень турбулентности, физические свойства рабочей углеводородсодержащей жидкости должны находиться в следующем диапазоне: вязкость от 0,7 до 30 сСт (сантистоксов) и плотность от 500 до 1200 кг/м3. В противном случае происходит уменьшение КПД струйного аппарата из-за ухудшения условий взаимодействия жидкостного и газового потока в камере смешения. В качестве углеводородсодержащей жидкости может быть использована любая жидкость, содержащая связанный углерод и водород, например, фракции перегонки нефти, нефтепродукты, этилбензол, алкилбензол, бензол, циклогексанол, этилгексанол, диэтиленгликоль, моноэтаноламин и другие жидкости с указанными выше физическими свойствами.

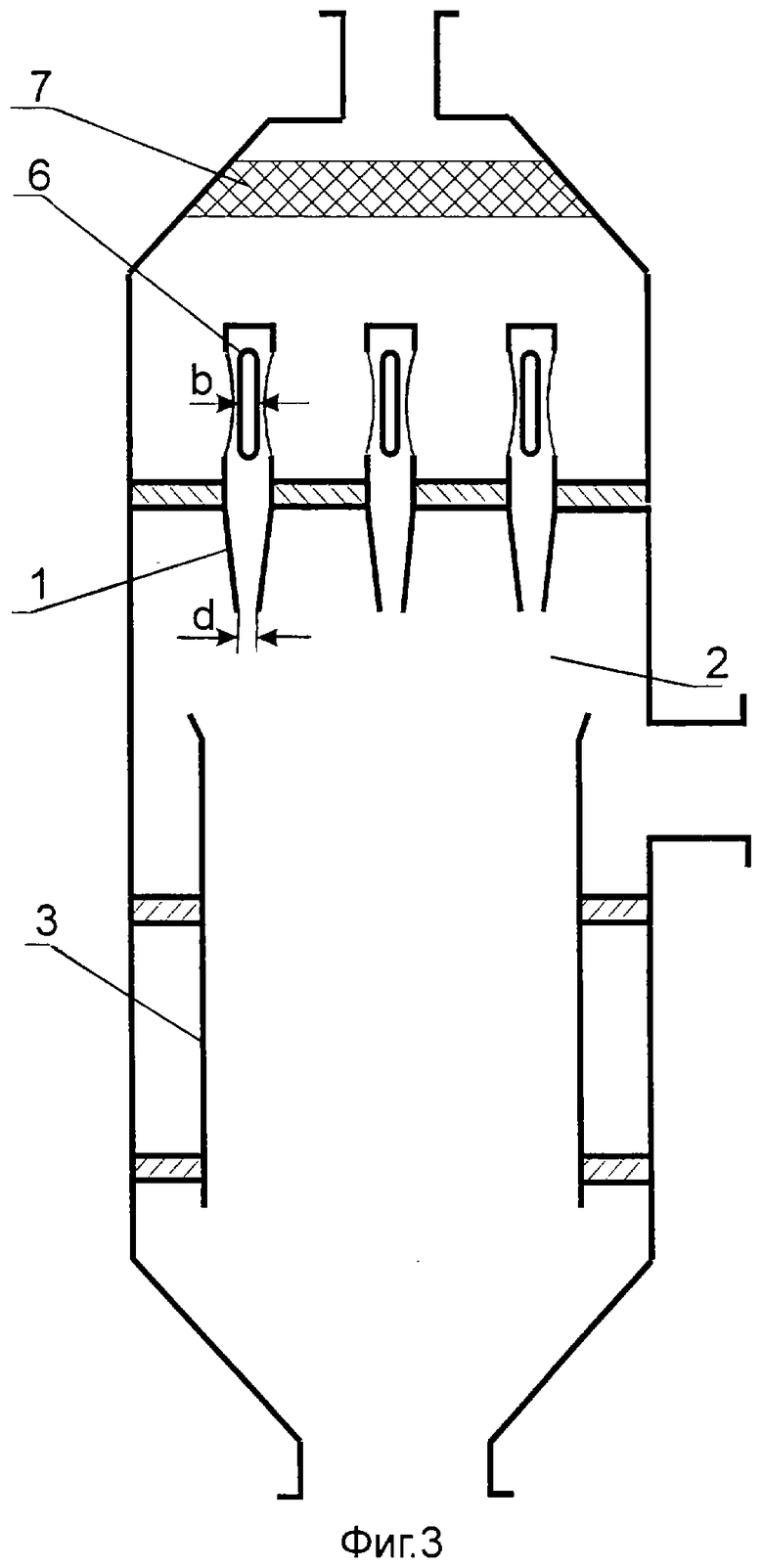

На фиг.1 представлен продольный разрез односоплового жидкостно-газового струйного аппарата, на фиг.2 представлен схематически разрез многокамерного струйного аппарата, в котором каждому соплу соответствует своя камера смешения, на фиг. 3 представлен схематически разрез многосоплового струйного аппарата с одной общей камерой смешения.

Жидкостно-газовый струйный аппарат (см. фиг.1-3) содержит сопло 1 подвода жидкости (эжектирующей среды), приемную камеру газа 2, камеру смешения 3 и диффузор 4. Сопло 1 подвода жидкости со стороны входа в него снабжено распределительной камерой 5 с выполненными в ее боковой стенке щелевидными отверстиями 6. Распределительная камера 5 может быть выполнена цилиндрической. Ширина (b) (см. фиг.1) каждого щелевидного отверстия 6 распределительной камеры 5 может составлять от 0,502 до 1,8 диаметра (d) наименьшего проходного сечения сопла 1 подачи жидкости, а расстояние (с) от выходного сечения сопла 1 до начала щелевидных отверстий 6 может составлять от 3 до 300 диаметров (d) наименьшего проходного сечения сопла 1 подачи жидкости. При выполнении жидкостно-газового струйного аппарата многокамерным (см. фиг. 2) или многосопловым (см. фиг.3) каждое сопло 1 подачи жидкости имеет распределительную камеру 5 с щелевидными отверстиями 6 в ее боковой стенке, при этом размеры и расположение щелевидных отверстий такие же как у односоплового (см. фиг.1) струйного аппарата.

Длина (а) (см. фиг.1) каждого щелевидного отверстия 6 может составлять от 2 до 10 диаметров (d) наименьшего проходного сечения сопла 1 подачи жидкости. Предпочтительно щелевидные отверстия выполнять попарно напротив друг друга, располагая их на цилиндрической боковой поверхности распределительной камеры 5.

Сопло 1 подачи жидкости выполнено сужающимся по ходу потока жидкой среды, и сужающийся участок сопла 1 образован конической поверхностью с углом конусности (α) от 4 до 45o.

В случае, если в жидкой среде, которая подается в сопло 1 или сопла 1, содержатся механические примеси, струйный аппарат может быть выполнен с фильтрующим элементом 7. Возможно размещение фильтрующего элемента 7 как на входе в струйный аппарат (см. фиг.2), так и непосредственно в струйном аппарате перед распределительными камерами 5 (см. фиг.3).

Жидкостно-газовый струйный аппарат работает следующим образом.

Углеводородсодержащая жидкая среда под напором поступает в распределительную камеру 5 через щелевидные отверстия 6 в боковой стенке распределительной камеры 5, выполненной, преимущественно, в форме цилиндра. За счет соударения струй жидкой среды, истекающих через щелевидные противоположно расположенные отверстия 6, жидкая среда, интенсивно перемешиваясь, изменяет масштаб и степень турбулентности. Из распределительной камеры 5 жидкая среда, имеющая большую степень турбулентности, поступает в сопло 1, где она разгоняется до расчетной скорости. Сильно турбулизированный за счет выполненной определенным образом распределительной камеры 5 скоростной жидкостной поток, истекая из сопла 1, увлекает из приемной камеры 2 в камеру смешения 3 откачиваемую газообразную или парогазовую среду. В камере смешения 3 происходит интенсивный обмен энергией между потоками смешиваемых сред с передачей части кинетической энергии жидкой среды откачиваемой газообразной среде, при этом обмен энергией между потоками резко возрастает в силу большой турбулентности потока жидкой среды. В результате в камере смешения 3 образуется газожидкостной поток, причем в ряде случаев возможна конденсация в активной жидкой среде конденсируемых составляющих откачиваемой газообразной или парогазовой среды. Из камеры смешения 3 газожидкостная смесь может поступать в диффузор 4, где кинетическая энергия газожидкостного потока частично преобразуется в потенциальную энергию давления с одновременным сжатием в потоке газообразной составляющей газожидкостного потока.

Данный жидкостно-газовый струйный аппарат может быть использован для откачки и нагнетания разнообразных газовых сред и для создания вакуума в откачиваемом объеме, например для откачки парогазовых сред из вакуумных ректификационных колонн.

Изобретение относится к струйной технике. Активное сопло со стороны входа в него снабжено распределительной камерой с выполненными в ее боковой стенке отверстиями. Отверстия выполнены щелевидными, причем ширина каждого щелевидного отверстия распределительной камеры составляет от 0,502 до 1,8 диаметра наименьшего проходного сечения сопла подачи жидкости, а расстояние от выходного сечения сопла до начала щелевидных отверстий составляет от 3 до 300 диаметров наименьшего проходного сечения сопла подачи жидкости, при этом в качестве рабочей жидкости используют углеводородсодержащую жидкость с вязкостью от 0,7 до 30 сСт и плотностью от 500 до 1200 кг/м3. Выполнение аппарата описанным образом позволяет повысить его КПД. 3 з.п. ф-лы, 3 ил.

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 1998 |

|

RU2132976C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 1997 |

|

RU2115026C1 |

| МНОГОСОПЛОВОЙ ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ (ВАРИАНТЫ) | 1997 |

|

RU2123616C1 |

| US 3694107 А, 26.09.1972 | |||

| DE 1050498 А, 06.08.1959. | |||

Авторы

Даты

2003-01-27—Публикация

2001-06-25—Подача