Изобретение относится к обработке металлов давлением, в частности к станкам для гибки листового материала, и может быть использовано, например, для гибки отвалов снегоочистителей.

Известно устройство для отгибки кромок в полых листовых заготовках, содержащее неподвижную гибочную колодку и подвижную гибочную колодку с приводом. Устройство снабжено упругим элементом, установленным между неподвижной колодкой и станиной, а угол между прижимной поверхностью поворотной гибочной колодки и ее передней кромкой меньше 90o (см. авт. свид. СССР 338286, МПК В 21 D 5/02, опубл. 15.05.1972 г., бюл. 16).

Однако известное устройство позволяет обрабатывать изделия только узкой номенклатуры, при этом из-за отсутствия механизма зажима готовые изделия получаются неточными по форме.

Известно также устройство для гибки, содержащее смонтированные на станине неподвижный гибочный шаблон, рычаг с гибочными элементами, шарнирно связанными с валом, установленным внутри гибочного шаблона, и рольганг для подачи заготовки в зону гибки. Устройство снабжено механизмом фиксации положения заготовки в зоне гибки, выполненным в виде подвижно установленного на станине стола и укрепленных на нем сменных фиксаторов и регулировочного винта, а также механизмом зажима заготовки, выполненным в виде коромысла, несущего плавающий зажим, связанного одним концом со станиной шарнирно, другим - через посредство разъемного жесткого соединения. Гибочные элементы выполнены в виде роликов, установленных на рычагах с возможностью регулировочного перемещения (см. авт. свид. СССР 615986, МПК В 21 D 5/02, опубл. 25.07.1978 г., бюл. 27).

Недостатками известного устройства являются малая номенклатура изготавливаемых изделий с заданным профилем, сложность конструкции и низкая производительность.

Известен станок для гибки, содержащий станину, неподвижный гибочный шаблон, рабочий орган в виде ролика, закрепленного на поворотных рычагах, связанных с электроприводом, узел фиксации заготовки. Станок снабжен подшипниками для закрепления поворотных рычагов, установленными на станине, двумя направляющими для боковых стенок ковшей, каждая из которых размещена на станине между гибочным шаблоном и соответствующим подшипником, а рабочий орган снабжен П-образным рычагом для фиксации согнутой заготовки, закрепленным на поворотных рычагах. Один из поворотных рычагов выполнен двуплечим и связан с электроприводом посредством кривошипно-шатунного механизма (см. авт. свид. СССР 1400706, МПК В 21 D 5/02, опубл. 07.06.1988 г., бюл. 21).

Недостатком известного станка является то, что для получения профиля изделия используется рабочий орган в виде ролика, а для гибки требуются большие усилия, что ведет к увеличению энергоемкости. Кроме этого, использование станка не позволяет расширить номенклатуру обрабатываемых изделий, так как требуется замена узла гибки, что усложняет его конструкцию.

Наиболее близким техническим решением к заявляемому является станок для гибки, содержащий станину с размещенными на ней гибочным шаблоном, рабочим органом, жестко связанным с электроприводом и узлом фиксации заготовки (см. Громова А. Н. и др. Изготовление деталей из листов и профилей при серийном производстве. М.: Оборонгиз, 1960, с. 186-192, фиг.3.45).

Недостатком известного станка для гибки является сложность его конструкции, а также низкая производительность, так как для расширения номенклатуры обрабатываемых деталей требуется замена узла гибки.

Задачей настоящего изобретения является упрощение конструкции, расширение номенклатуры формирования заданного профиля изделия, повышение производительности и снижение энергоемкости.

Поставленная задача достигается тем, что в станке для гибки, содержащем станину с размещенными на ней гибочным шаблоном, рабочим органом, связанным с электроприводом и узлом фиксации заготовки, согласно изобретению в качестве узла фиксации использованы конструктивные элементы заготовки, гибочный шаблон выполнен в виде жестко закрепленных на станине в местах, определяющих крайние сечения профиля изделия и по меньшей мере в одном из средних его сечений опор, жестко закрепленных на опорах копиров, установленной на опорах с возможностью съема штанги и профилирующих дисков, расположенных на штанге рядом с копирами опор и образующими контур, плавно сопряженный с профилем, образованным копирами опор, а рабочий орган выполнен в виде гибкого элемента, связанного с одним из конструктивных элементов заготовки.

В качестве гибкого элемента может быть использован трос. Профилирующие диски выполнены с одинаковыми радиусами кривизны или с различными радиусами кривизны по мере размещения их от одной крайней опоры до другой. Копиры опор выполнены с постоянными и одинаковыми радиусами кривизны или с постоянными и различными радиусами кривизны по мере размещения их от одной крайней опоры до другой.

Выполнение гибочного шаблона в виде опор с жестко установленными на них копирами, с установленной на опорах штангой с профилирующими дисками с заданным радиусом кривизны позволяет повысить производительность, расширить номенклатуру изготавливаемых изделий, упрощая конструкцию станка.

Выполнение узла фиксации в виде конструктивных элементов заготовки, а рабочего органа - в виде гибкого элемента позволяет также расширить номенклатуру формирования заданного профиля изделия и повысить производительность.

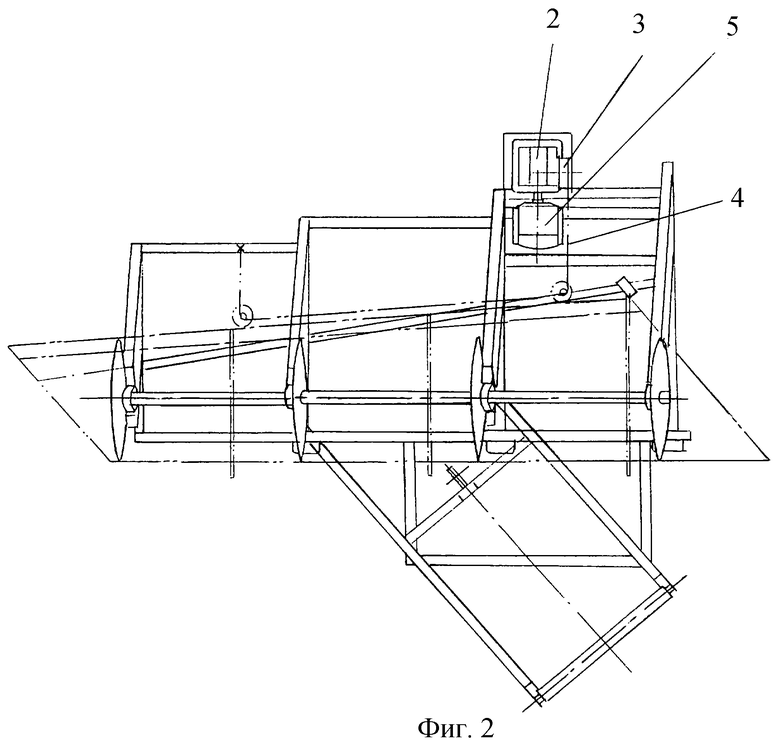

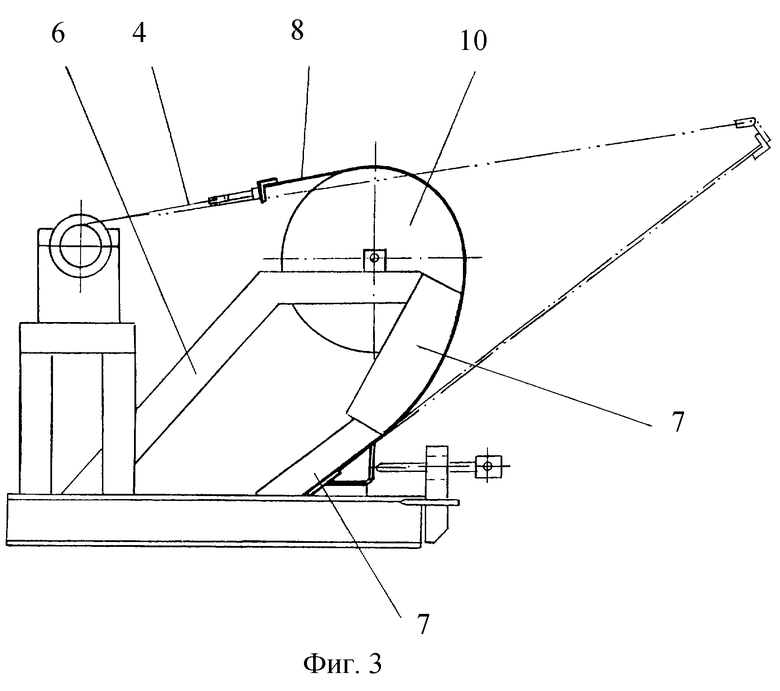

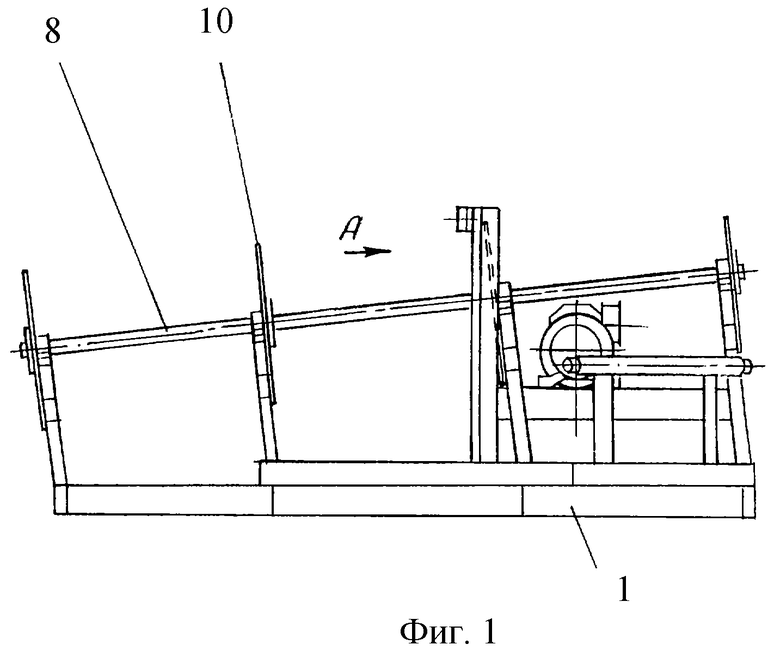

Техническое решение иллюстрируется чертежами, где на фиг.1 изображен станок для гибки, общий вид; на фиг.2 - то же, вид в плане; на фиг.3 - вид А на фиг.1.

Станок для гибки состоит из станины 1 с размещенными на нем гибочным шаблоном, узлом фиксации заготовки и рабочим органом, связанным с электроприводом, содержащим червячный редуктор 2 с барабаном 3 для рабочего органа троса 4 и электродвигатель 5. Гибочный шаблон выполнен в виде опор 6 с жестко закрепленными на них копирами 7, одна из сторон которых является профилирующей для обрабатываемого изделия 8. Опоры 6 жестко закреплены на станине 1 в местах, определяющих крайние сечения профиля изделия 8 и по крайней мере в одном из средних (фиг.1 и 2). Узел фиксации выполнен в виде конструктивных элементов заготовки, например ребер жесткости, фиксирующих полученный профиль, а гибкий элемент (рабочий орган) - трос 4, связан с одним из конструктивных элементов заготовки.

На верхней части опор 6 установлена штанга 9 с профилирующими дисками 10, которые размещены рядом с копирами 7 опор 6 таким образом, что профиль, образованный копирами 7 опор 6, плавно сопрягается с контуром профилирующих дисков 10 штанги 9. Штанга 9 установлена на опорах 6 с возможностью съема.

В зависимости от требуемой кривизны профиля обрабатываемого изделия профилирующие диски 10 выполняются с постоянным радиусом кривизны одного значения или с постоянным радиусом кривизны различного значения по мере размещения их от одной крайней опоры 6 до другой. Копиры 7 опор 6 также выполняются с постоянным радиусом кривизны одного значения или с постоянным радиусом кривизны различного значения по мере размещения их от одной крайней опоры 6 до другой (фиг.3). Это позволяет формировать профиль изделия с переменным радиусом кривизны поперечного сечения, например отвала снегоочистителя.

Станок для гибки работает следующим образом.

После подготовки листа заготовки изделия с заданными размерами по ширине и высоте его устанавливают и закрепляют зажимами в станке. Затем к его верхней окантовке присоединяют на технологические отверстия серьги блоков, через которые пропущен трос 4 лебедки. Включением прямого хода электродвигателя 5 лебедки производят огибание и обтяжку листа заготовки вокруг копиров 7 опор 6 и профилирующих дисков 10 до полного прилегания внутренней поверхности листа заготовки к гибочному шаблону. Электродвигатель 5 лебедки отключают в момент начала снижения частоты его вращения от нагрузки.

К заготовке, имеющей заданный профиль изделия, приваривают конструктивные элементы изделия, например ребра жесткости, которые фиксируют полученный профиль, а также другие конструктивные элементы, которые должны быть установлены в строго определенном положении относительно основного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С КРИВОЛИНЕЙНОЙ ФОРМОЙ ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2000 |

|

RU2186647C2 |

| ОТВАЛ | 2000 |

|

RU2198980C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВОЙ ЗАГОТОВКИ | 2007 |

|

RU2358824C1 |

| СТАНОК ДЛЯ ГИБКИ С РАСТЯЖЕНИЕМ | 1998 |

|

RU2146979C1 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| СТАНОК ДЛЯ ГИБКИ С РАСТЯЖЕНИЕМ | 1998 |

|

RU2147476C1 |

| СНЕГООЧИСТИТЕЛЬ | 2000 |

|

RU2186901C2 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2155486C2 |

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ГИБКИ ТРУБ В ДВУХ ПЛОСКОСТЯХ | 2005 |

|

RU2292974C2 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

Изобретение относится к обработке металлов давлением, в частности к станкам для гибки листового материала. Гибочный шаблон выполнен в виде опор с жестко закрепленными на них копирами и с установленной на опорах штангой с профилирующими дисками, в качестве узла фиксации использованы конструктивные элементы заготовки, а рабочий орган выполнен в виде гибкого элемента, связанного с одним из конструктивных элементов заготовки. В качестве гибкого элемента использован трос. Профилирующие элементы могут быть выполнены одинакового или различного радиуса кривизны, а копиры опор - с постоянными и одинаковыми или с постоянными и различными радиусами кривизны. Упрощается конструкция, повышается производительность и расширяются технологические возможности. 5 з.п.ф-лы, 3 ил.

| ГРОМОВА А.Н | |||

| и др | |||

| Изготовление деталей из листов и профилей при серийном производстве | |||

| - М.: Оборонгиз, 1960, с.186-192, фиг.3.45 | |||

| УСТРОЙСТВО для ГИБКИ листовых ЗАГОТОВОК | 0 |

|

SU179730A1 |

| Устройство для гибки | 1979 |

|

SU871881A1 |

| 0 |

|

SU403470A1 | |

| US 3828602, 13.08.1974 | |||

| Прутковое решето вибрационного грохота | 1987 |

|

SU1452622A1 |

Авторы

Даты

2003-02-10—Публикация

2000-06-19—Подача