Изобретение относится к оборудованию для изготовления изделий из профильного проката, преимущественно углового, путем изгиба с переменной или постоянной кривизной и применимо при изготовлении изделий из средне- и мелкосортного профильного проката.

Для гибки изделий из профильного проката широко применяются многовалковые гибочные машииы, которые обеспечивают высокую производительность при изгибе с постоянной кривизной, однако их применение неэффективно для гибки изделий с переменной кривизной.

Цель изобретения - обеспечениевозможности получения профильного проката различной кривизны при постоянной амплитуде качания гибочной головки, повышение производительности станка гибки изделий из среднеи мелкосортного профильного проката путем гибки с переменной или постоянной кривизной при ограничениы.х деформациях (искажениях) сечения исходного профиля, работающего по полуавтоматическому циклу. В результате отказа от силовых цилиндров с питающей их установкой и пульта управления стоимость станка снижается.

заготовки осуществляется раздельно по каждому элементу сечения изгибаемого профиля; например, при угловом сечении профиля заготовки полка, параллельная плоскости криши5 ны изделия, зажимается в двух взаимно пернеидикулярных направлениях, другая полка зажимается в одном направлении.

Благодаря наличию упругих i oMneHcaTOров, а также раздельному зажиму каждой 0 полки профиля механизмЕзГ обеспечивают падежный зажим заготовки, независимо or действительных размеров элементов сечет;;; профиля как по ширине, так и по толщине (естественно, н пределах допусков на размера 5 конкретного номера прокатного профиля).

Фиксирующая и гибочная головки установлены па заданном расстоянии одна от другой. Гибочная головка в процессе гибки совершает повороты на угол, величина которого устананливается при наладке. Таким образом, при 1;аждом изгибе очередного участка заготовки деформация распространяется на неизменную длину, величина деформации также неизменная. Прц каждом изгибе условия деформации

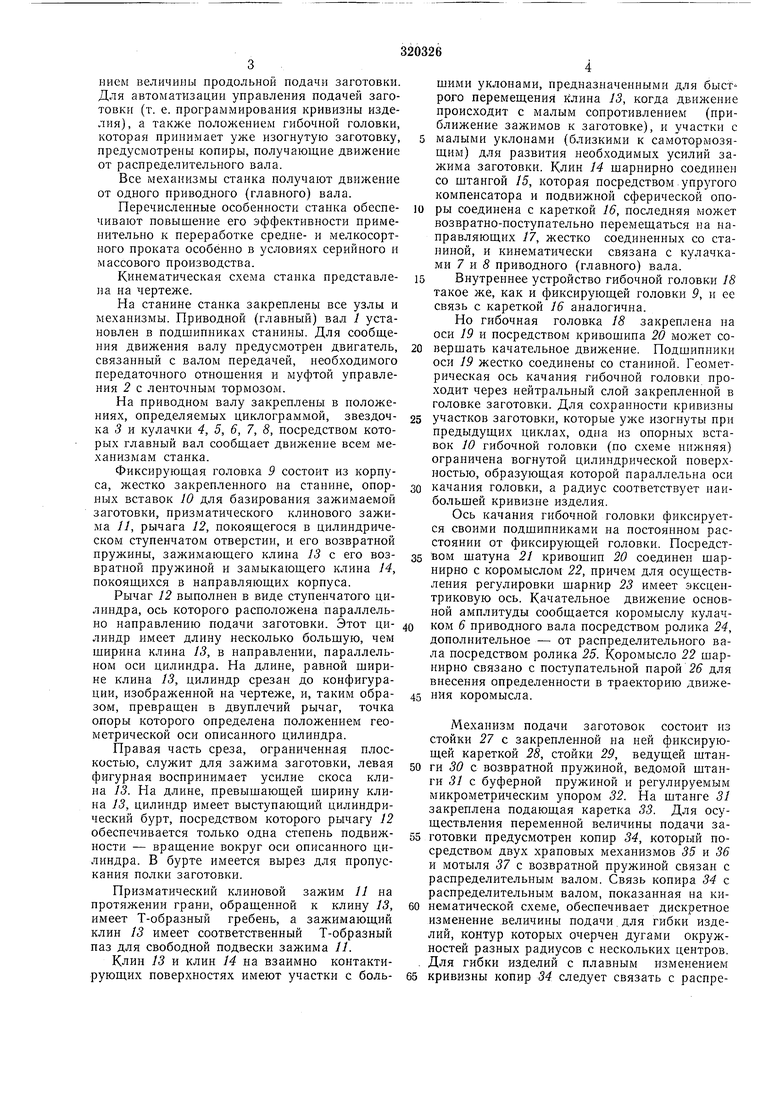

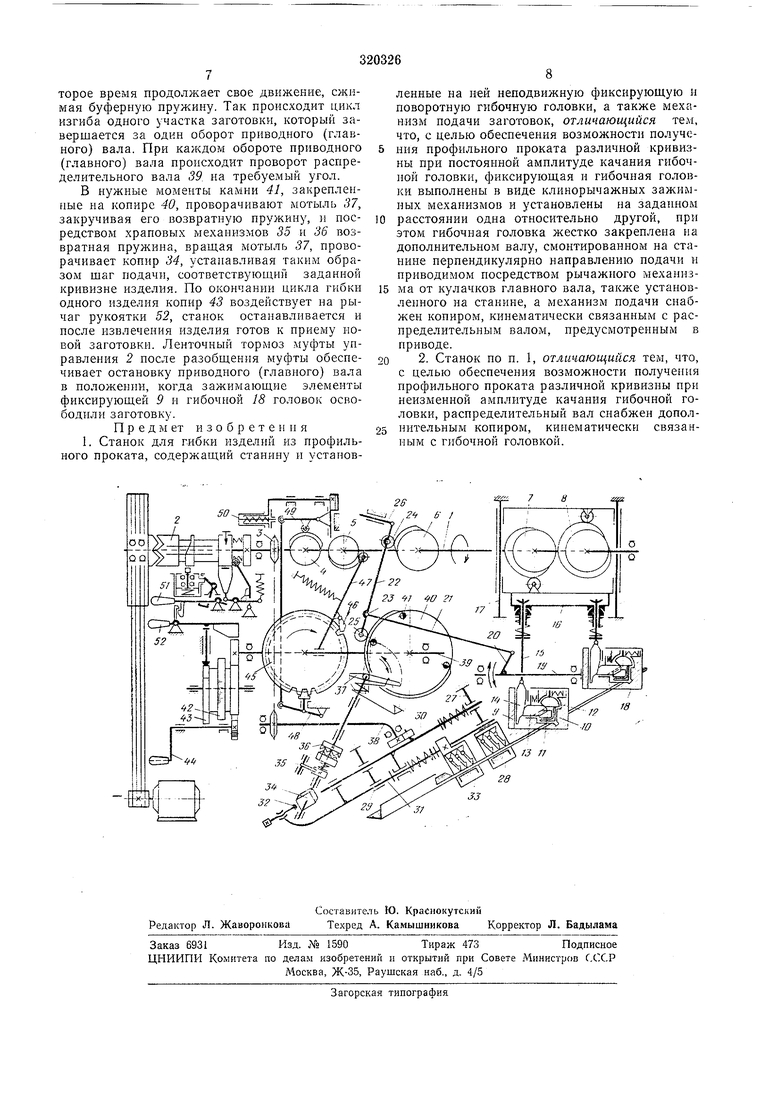

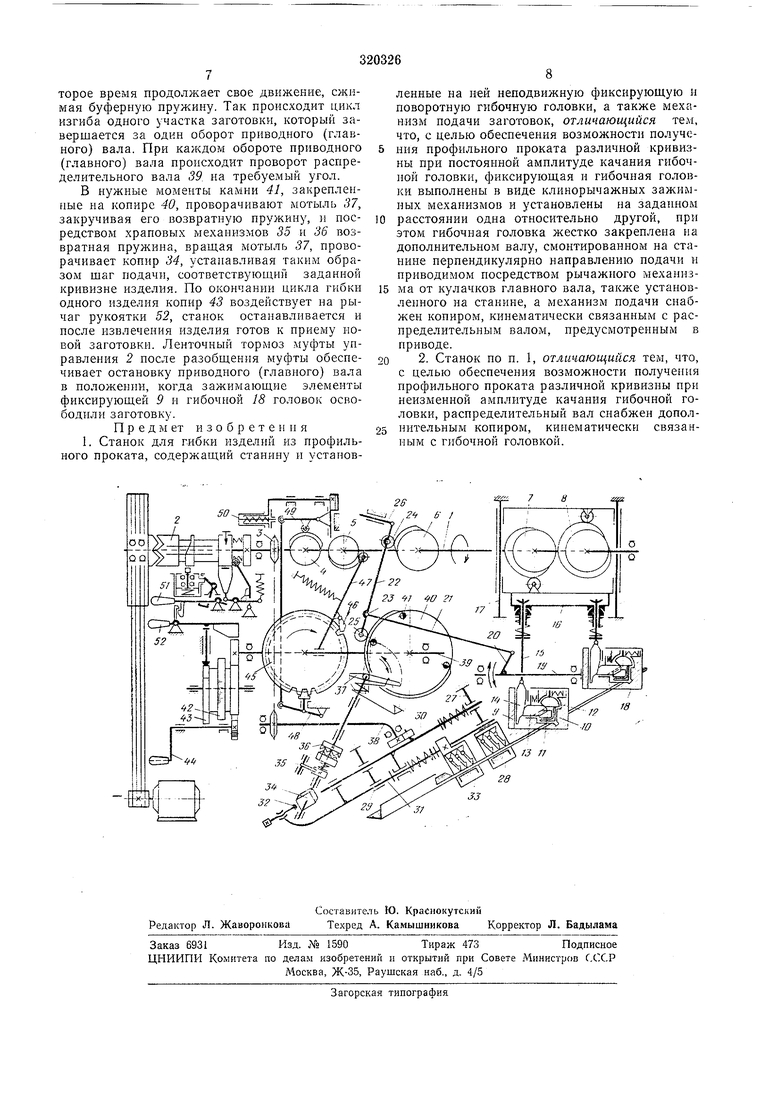

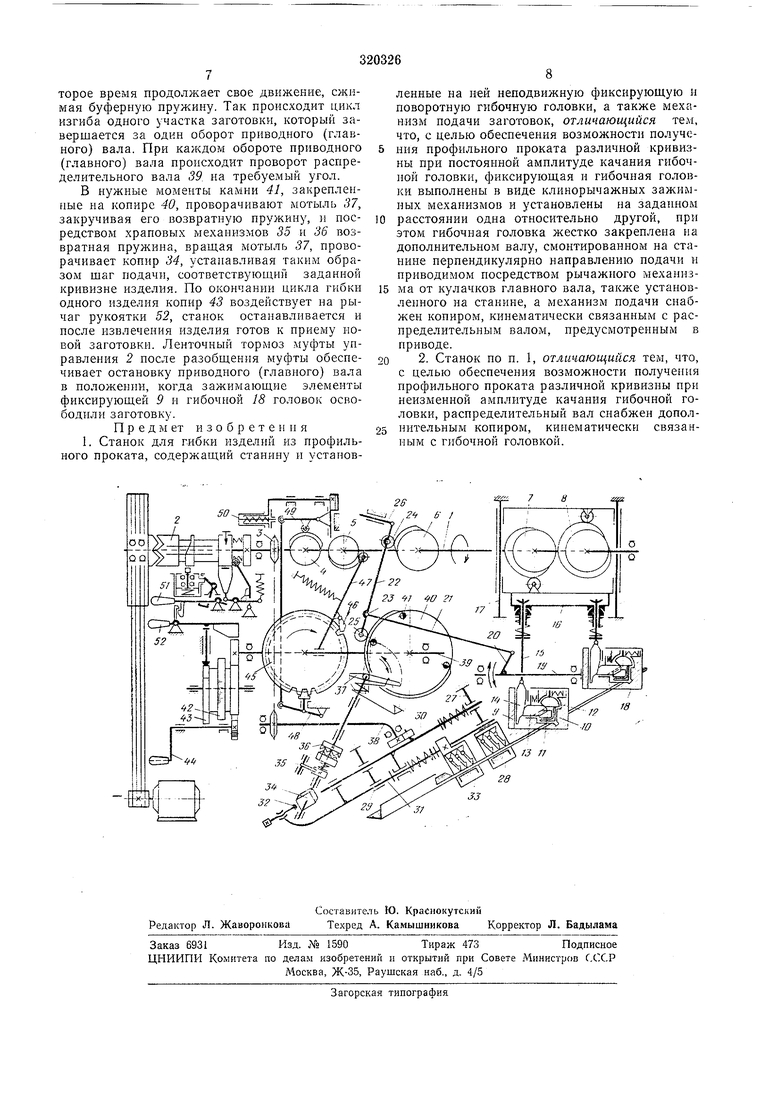

5 совершенно одинаковые, что дает возможность при наладке учесть величину упругой деформации (отпружинивания) заготовки, при этом отпадает необходимость в повторных корректировочных изгибах ц постоянном контроле. иием величины продольной подачи заготовки. Для автоматизации управления подачей заготовки (т. е. программирования кривизны изделия), а также положением гибочной головки, которая принимает уже изогнутую заготовку, предусмотрены копиры, получающие движение от распределительного вала. Все механизмы станка получают движение от одного приводного (главного) вала. Перечианенные особенности стайка обеспечивают повышение его эффективности применительно к переработке средне- и мелкосортного проката особенно в условиях серийного и массового производства. Кинематическая схема станка представлена на чертеже. На станине станка закреплены все узлы и механизмы. Приводной (главный) вал / установлен в подшипниках станины. Для сообш.ения движения валу предусмотрен двигатель, связанный с валом передачей, необходимого передаточного отношения и муфтой управления 2 с ленточным тормозом. На приводном валу закреплены в положениях, определяемых циклограммой, звездочка 5 и кулачки 4, 5, 6, 7, 8, посредством которых главный вал сообщает движение всем механизмам станка. Фиксирующая головка 9 состоит из корпуса, жестко закрепленного на станине, опорных вставок 10 для базирования зажимаемой заготовки, призматического клинового зажима 11, рычага 12, покоящегося в цилиндрическом ступенчатом отверстии, и его возвратной пружины, зажимающего клина 13 с его возвратной пружиной и замыкающего клина 14, покоящихся в направляющих корпуса. Рычаг 12 выполнен в виде ступенчатого цилиндра, ось которого расположена параллельно направлению подачн заготовки. Этот цилнндр имеет длину несколько больщую, чем ширина клина 13, в направлении, параллельном оси цилиндра. На длине, равной ширине клина 13, цилиндр срезан до конфигурации, изображенной на чертеже, и, таким образом, превращен в двуплечий рычаг, точка опоры которого определена положением геометрической оси описанного цилиндра. Правая часть среза, ограниченная плоскостью, служит для зажима заготовки, левая фигурная воспринимает усилие скоса клина 13. На длине, превышающей ширину клина 13, цилиндр имеет выступающий цилиндрический бурт, посредством которого рычагу 12 обеспечивается только одна степень подвижности - вращение вокруг оси описанного цилиндра. В бурте имеется вырез для пропускания полки заготовки. Призматический клиновой зажим 11 на протяжении грани, обращенной к клину 13, имеет Т-образный гребень, а зажимающий клин 13 имеет соответственный Т-образный паз для свободной подвески зажима 11. шими уклонами, предназначенными для быстрого перемещения клина 13, когда движение происходит с малым сопротивлением (приближение зажимов к заготовке), и участки с малыми уклонами (близкими к самотормозящим) для развития необходимых усилий зажима заготовки. Клин 14 шарнирно соединен со штангой 15, которая посредством упругого компенсатора и подвижной сферической опоры соединена с кареткой 16, последняя может возвратно-поступательно перемещаться на направляющих 17, жестко соединенных со станиной, и кинематически связана с кулачками/и S приводного (главного) вала. Внутреннее устройство гибочной головки 18 такое же, как и фиксирующей головки 9, и ее связь с кареткой 16 аналогична. Но гибочная головка 18 закреплена на оси 19 и посредством кривошипа 20 может совершать качательное движение. Подшипники оси 19 жестко соединены со станиной. Геометрическая ось качания гибочной головки проходит через нейтральный слой закрепленной в головке заготовки. Для сохранности кривизны участков заготовки, которые уже изогнуты при предыдущих циклах, одна из опорных вставок 10 гибочной головки (по схеме нижняя) ограничена вогнутой цилиндрической поверхностью, образующая которой параллельна оси качания головки, а радиус соответствует наибольшей кривизне изделия. Ось качания гибочной головки фиксируется своими подшипниками на постоянном расстоянии от фиксирующей головки. Посредствам шатуна 21 кривошип 20 соединен шарнирно с коромыслом 22, причем для осуществления регулировки шарнир 23 имеет эксцентриковую ось. Качательное движение основной амплитуды сообщается коромыслу кулачком 6 приводного вала посредством ролика 24, дополнительное - от распределительного вала посредством ролика 25. Коромысло 22 шарнирно связано с поступательной парой 25 для внесения определенности в траекторию движения коромысла. Механизм подачи заготовок состоит из стойки 27 с закрепленной на ней фиксирующей кареткой 28, стойки 29, ведущей штанги 30 с возвратной пружиной, ведомой штанги 31 с буферной пружиной и регулируемым микрометрическим упором 32. На штанге 31 закреплена подающая каретка 33. Для осуществления переменной величины подачи заготовки предусмотрен копир 34, который посредством двух храповых механизмов 35 и 36 и мотыля 37 с возвратной пружиной связан с распределительным валом. Связь копира 34 с распределительным валом, показанная на кинематической схеме, обеспечивает дискретное изменение величины подачи.для гибки изделий, контур которых очерчен дугами окружностей разных радиусов с нескольких центров. Для гибки изделий с плавным изменением кривизны копир 34 следует связать с распределительным валом любой передачей с постоянным передаточным отношением.

Механизм подачи посредством звездочки 3, цепной передачи с отношением 1:1, эксцентрикового вала 38 и ролика, закрепленного на ведущей штанге 30, соединен с приводным валом /.

На распределительном валу 39 закреплен копир 40, который управляет положением гибочной головки 18. На торце копира установлены камни 41, которые в моменты, предусмотренные циклограммой, осуществляют поворот и освобождение мотыля 37.

Посредством зубчатой передачи распределительный вал 39 соединен с лимбом 42, градусные деления которого служат для отладки циклограммы станка, и копиром 43, который кинематически связан с муфтой управления 2. Рукоятка 44 служит для проворота распределительного вала вручную при наладке станка, а также установки распределительного вала на начало цикла обработки при гибке изделия. Носредством храповой передачи, состоящей из зубчатого колеса 45, собачки 46, коромысла 47 с возвратной пружиной и роликом, распределительный вал соединен с кулачком 5 приводного (главного) вала.

Для предотвращения произвольных проворотов распределительного вала 39 под действием касательных составляющих сил, возникающих на копире 40, предусмотрен механизм замыкания, состоящий из узлов 48 и 49, управляемый кулачком 4 приводного (главного) вала. Арретирующее устройство 5 служит для размыкания распределительного вала независимо от положения кулачка 4, что необходимо при наладке станка.

Рукоятка 51 служит для включения станка в начале цикла обработки каждого изделия, рукоятка 52 - для остановок станка в процессе наладки.

Работает предлагаемый станок следующим образом. Заготовку продвигают через подающую 33 и фиксирующую 28 кареткп механизма подачи, фиксирующую 9 и гибочную 18 головки и посредством рукоятки 51 производят включение станка. При этом отключается тормоз и происходит соединение ведущего и ведомого звеньев муфты управления 2.

Под действием кулачка 7 каретка 16 движется поступательно по направляющим 17 и посредством подвижных сферических опор, упругих компенсаторов и штанги 15 передает движение замыкающим клиньям 14. Последние своими поверхностями с большим уклоном набегают на поверхности с большим уклоном зажимающих клиньев 13, происходит быстрое приближение зажимных элементов фиксирующей 9 и гибочной 18 головок к заготовке; зажимающие клинья 13 несут к заготовке призматические клиновые зажимы //. Наткнувшись на вертикальную полку заготовки, эти зажимы под действием клиньев 13 двигаются к горизонтальной полке заготовки, одновременно клинья 13 проворачивают рычаги 12 в

направлении зажима вертикальной полки заготовки. При дальнейшем движении замыкающих клииьев 14 последние взаимодействуют своими поверхностями с малым уклоном с соответственными поверхностями зажимающих клиньев 13, происходит окончательное сближение зажимных элементов с поверхностями заготовки, и начинают развиваться требуе.мые усилия зажима.

10 Сжимая упругие компенсаторы, каретка 16 продолжает свое движение еще на величину, гарантирующую перекрытие отклонений действительных размеров профиля заготовки от номинальных. К этому моменту распределн15 тельный вал 39 замкнут посредством узлов 48 и 49, коромысло 47, двигаясь своим роликом по кулачку 5, начинает разворот в направлении против часовой стрелки, собачка 46 захватывает очередной зуб колеса 45. В момент

0 окончания процесса зажима заготовки кулачок 6 посредством ролика 24, коромысла 22, шатуна 21 и кривошипа 20 проворачивает ось 19 с гибочной головкой 18. Происходит изгиб заготовки на заданный постоянный угол.

5 Каретка 55 механизма подачи в это время надвигается на заготовку и производит захват на длине, несколько превышающей наибольший шаг подачи. Кулачки 6 и 7 при дальнейшем повороте приводного (главного) вала

разворачиваются к своим ведомым звеньям участками спуска, а кулачок 8 - участком подъема. Каретка 16 посредством штанги 15 выдвигает из фиксирующей и гибочной головок замыкаюшие клинья 14, под действием

5 своих возвратных пружин зажимающие клинья 13, призматические клиновые зажимы 11 и рычаги 12 освобождают заготовку и перемещаются в исходное положение.

После освобождения вертикальной полки

0 заготовки призматическими клиновыми зажимами // и образования между ними достаточного зазора зажимы 11 упираются в уступы направляющих в корпусах головок и при дальнейшем возвратном движении клиньев 13,

5 скользя своими Т-образными наклонными гребнями в Т-образных пазах клиньев 13, отходят в вертикальном направлении от горизонтальной полки заготовки. Гпбочная головка 18 возвращается в исходное положение.

Q Узлы 48 и 49, ведомые кулачком 4, размыкают распределительный вал 55, и храповой механизм, ведомый кулачком 5, проворачивает распределительный вал на требуемый угол. В момент окончания проворота распределительного вала узлы 48 и 49 замыкают последний. Ведущая штанга 30 под действием эксцентрикового вала 38 движется в направлении подачи и посредством буферной пружины увлекает ведомую штангу 31 и закрепленg ную на ней подаюшую каретку 55 с защемленной заготовкой.

Движение заготовки происходит до тех пор, пока микрометрический упор 32 не встретит на своем пути копир 34, определяющий

торое время продолжает свое движение, сжимая буферную пружину. Так происходит цикл изгиба одного участка заготовки, который завершается за один оборот приводного (главного) вала. При кал-сдом обороте приводного (главного) вала происходит проворот распределительного вала 39 на требуемый угол.

В нужные моменты камни 41, закрепленные на копире 40, проворачивают мотыль 37, закручивая его возвратную пружину, и посредством храповых механизмов 35 и 36 возвратная пружина, вращая мотыль 37, проворачивает копир 34, устанавливая таким образом шаг подачи, соответствуюш,ий заданной кривизне изделия. По окончании цикла гибки одного изделия копир 43 воздействует на рычаг рукоятки 52, станок останавлнвается и после извлечения изделия готов к приему новой заготовки. Ленточный тормоз муфты управления 2 после разобшения муфты обеспечивает остановку приводного (главного) вала в положении, когда зажимаюшие элементы фиксируюш,ей 9 и гибочной 18 головок освободили заготовку.

П р е д м ет н з о б р е т е н н я

1. Станок для гибки изделий из профильного проката, содержащий станину н установленные на ней неподвижную фиксирующую и поворотную гибочную головки, а также механизм подачи заготовок, отличающийся тем, что, с целью обеспечения возможности получония профильного проката различной кривизны при постоянной амплитуде качания гибочиой головки, фиксирующая и гибочная головки выполнены в виде клинорычажных зажимных механизмов и установлены на заданном

расстоянии одна относительно другой, при этом гибочная головка жестко закреплена на дополнительном валу, смонтированном на станине перпендикулярно направлению подачи н приводимом посредством рычажного механнзма от кулачков главного вала, также установленного на станине, а механизм подачи снабжен копиром, кинематически связанным с распределительным валом, предусмотренным в приводе.

2. Станок по п. 1, отличающийся тем, что, с целью обеспечения возможности получения профильного проката различной кривизны при неизменной амплитуде качания гибочной головки, распределительный вал снабжен дополнительным копиром, кинематически связанным с гибочной головкой. iS 7 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Станок для гибки с растяжением профилей | 1981 |

|

SU950464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Станок для изготовления проволочных деталей | 1979 |

|

SU897333A1 |

| Фланцегибочная машина | 1980 |

|

SU925477A1 |

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| СТАНОК ДЛЯ ГИБКИ | 2000 |

|

RU2198049C2 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

| Установка для сварки изделий с криволинейным контуром | 1977 |

|

SU745626A1 |

| СТАНОК ДЛЯ ГИБКИ С РАСТЯЖЕНИЕМ | 1998 |

|

RU2147476C1 |

Авторы

Даты

1971-01-01—Публикация