Группа изобретений относится к станкостроению, а именно к технологиям и оборудованию для гибки труб и может быть использована для гибки тонкостенных труб трубопроводов водо-пневмо-газотранспортных систем.

Известен способ гибки труб намоткой с осевым сжатием зоны изгиба трубы, заключающийся в задании разных скоростей подачи трубы и поворота гибочного суппорта, обеспечивающих меньшую скорость перемещения переднего торца трубы относительно скорости перемещения ее заднего торца.

(А.И. Гальперин «Машины и оборудование для гнутья труб», Москва, изд-во Машиностроение 1967, стр. 135, рис. 76, схема станка для гибки (гнутья) труб с подсадкой).

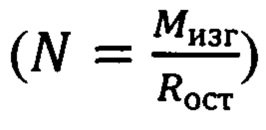

Данный способ обеспечивает гибку тонкостенных труб, однако при его осуществлении на зоне изгиба имеет место овальность поперечного сечения трубы, а также заметное ее сплющивание, особенно на больших углах изгиба (когда угол изгиба превышает 45°). Это обусловлено тем, что при превышении указанного угла, на зону изгиба трубы начинают действовать касательные сдвиговые напряжения (τху и τкр), результирующая которых образует перерезывающую силу  где: (Мизг - изгибающий трубу момент, Rост - остаточное значение радиуса кривизны участка трубы на перегибе) которая скачкообразно изменяется в точке максимального изгиба трубы, способствуя сплющиванию ее стенки.

где: (Мизг - изгибающий трубу момент, Rост - остаточное значение радиуса кривизны участка трубы на перегибе) которая скачкообразно изменяется в точке максимального изгиба трубы, способствуя сплющиванию ее стенки.

Известен станок для гибки труб, содержащий станину, установленные на ней гибочный механизм и элементы для фиксации трубы, а также гибкую оправку, оснащенную приводом возвратно-поступательного перемещения, выполненным в виде гидроцилиндра со штоком, элементы для фиксации трубы оснащены губками, одна пара которых служит для зажима трубы и закреплена на станине, другая - для растяжения трубы, гибочная оправка состоит из связанных гибким тросом шарообразных элементов с втулками между ними, на переднем конце оправки имеется упругий элемент, а ее противоположный конец крепится к штоку гидроцилиндра, при этом станок оснащен механизмом поворота плоскости изгиба, выполненным в виде червячной передачи с электроприводом, и кареткой осевого перемещения трубы.

(Патент РФ №2174885, кл. B21D 9/03, 2000 г.) - наиболее близкий аналог для способа и станка.

Данный станок в процессе работы реализует способ, включающий установку трубы в станок, сообщение ей осевой подачи и гибку ее гибочной головкой, причем в полости трубы, в зоне ее изгиба, размещают гибкую оправку, которой в процессе гибки сообщают возвратно-поступательное перемещение. В результате анализа данных способа и станка необходимо отметить, что они обеспечивают гибку тонкостенных труб, в том числе, больших диаметров, без образования гофров.

Однако для данной группы изобретений гибки характерным являются существенное утонение стенки трубы на внешнем радиусе погиба и овальность поперечного сечения трубы в результате растяжения, сопутствующего изгибу трубы, что приводит к снижению качества колена трубы.

Кроме того, при гибке тонкостенных труб на малый радиус изгиба имеет место овализация поперечного сечения трубы в зоне максимального изгиба колена трубы и образование вмятин, так как при возвратном перемещении гибкой оправки в зоне изгиба в промежутках между шарообразными элементами под действием радиальных напряжений на внутренней поверхности трубы образуются силы трения, в результате действия которых по линиям контакта трубы со сферическими поверхностями оправки на трубе образуется смятие, В тоже время, диапазон колебаний величины длины участков между сферическими поверхностями оправки при возвратно-поступательного перемещения с увеличением угла изгиба (Rост) сокращается (уменьшается), с одновременным увеличением значения перерезывающей силы (N), поэтому принудительное возвратно-поступательное перемещение оправки, на указанном этапе, приводит к образованию гофров и смятию стенки трубы в зоне максимального ее изгиба, в местах, где шарообразные элементы оправки перестают контактировать с внутренней поверхностью трубы.

Технический результат настоящей группы изобретений заключается в повышении качества гибки тонкостенных труб за счет компенсации растягивающих усилий, действующих на гибкую оправку в процессе ее перемещения в полости трубы в процессе ее гибки путем приложения к торцу оправки сжимающего усилия - подпора за счет силового контакта свободного торца гибкой оправки с упором, расположенным в полости трубы в зоне ее гибки.

Указанный технический результат обеспечивается тем, что в способе гибки труб, включающем установку трубы в станок, сообщение ей осевой подачи и гибку гибочной головкой, причем в полости трубы, в зоне ее изгиба размещают гибкую оправку, которой в процессе гибки сообщают осевое перемещение, новым является то, что в процессе гибки к свободному торцу гибкой оправки прикладывают усилие, поджима, направленное по направлению ее осевого перемещения, причем для создания усилия поджима в полость трубы вводят упор, до контакта его торца с торцом гибкой оправки и сообщают ему усилие поджима.

В станке для гибки труб (осуществления способа), содержащем станину, на которой смонтированы каретка продольной подачи подлежащий гибке трубы, гибочная головка, предназначенная для гибки трубы, а также шток, один конец которого соединен с приводом его осевого перемещения, а на другом имеет возможность установки гибкая оправка, располагаемая в процессе гибки внутри трубы в зоне ее изгиба, новым является то, что станок оснащен механизмом поджима гибкой оправки, выполненным в виде штока, на одном конце которого закреплен упор, имеющий возможность контакта в процессе гибки с торцом размещенной в полости трубы гибкой оправки, а другой конец штока связан с приводом его возвратно-поступательного перемещения, смонтированным на станине станка, при этом привод осевого перемещения штока гибкой оправки размещен на гибочной головке.

В заявленной группе изобретений одно из изобретений (станок) предназначен для осуществления другого (способа), следовательно, они образуют единый изобретательский замысел и требование единства изобретения соблюдено.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

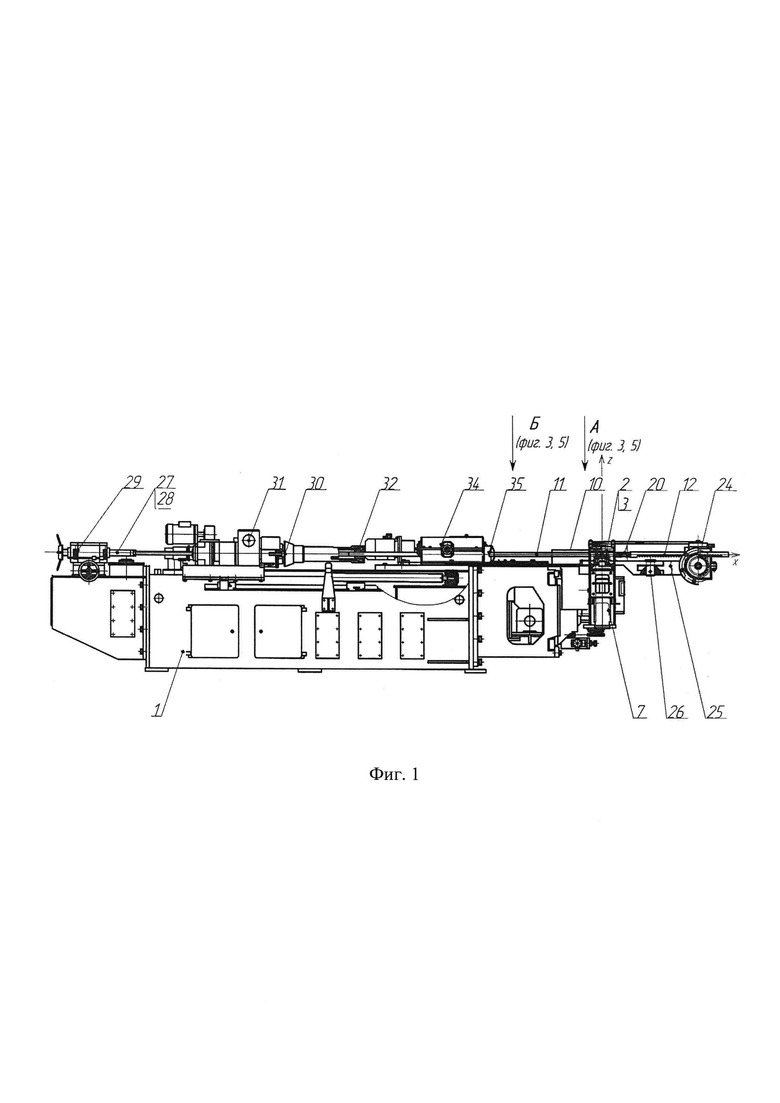

- на фиг. 1 - станок для гибки труб, вид спереди;

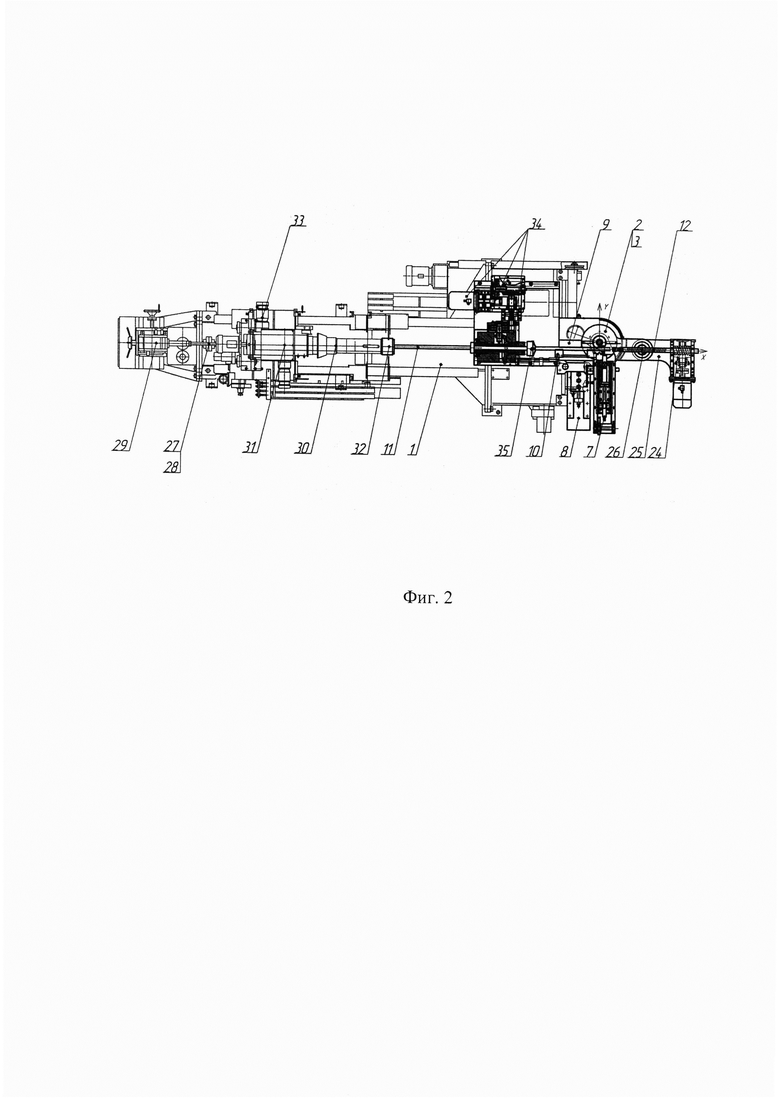

- на фиг. 2 - станок для гибки труб, вид сверху;

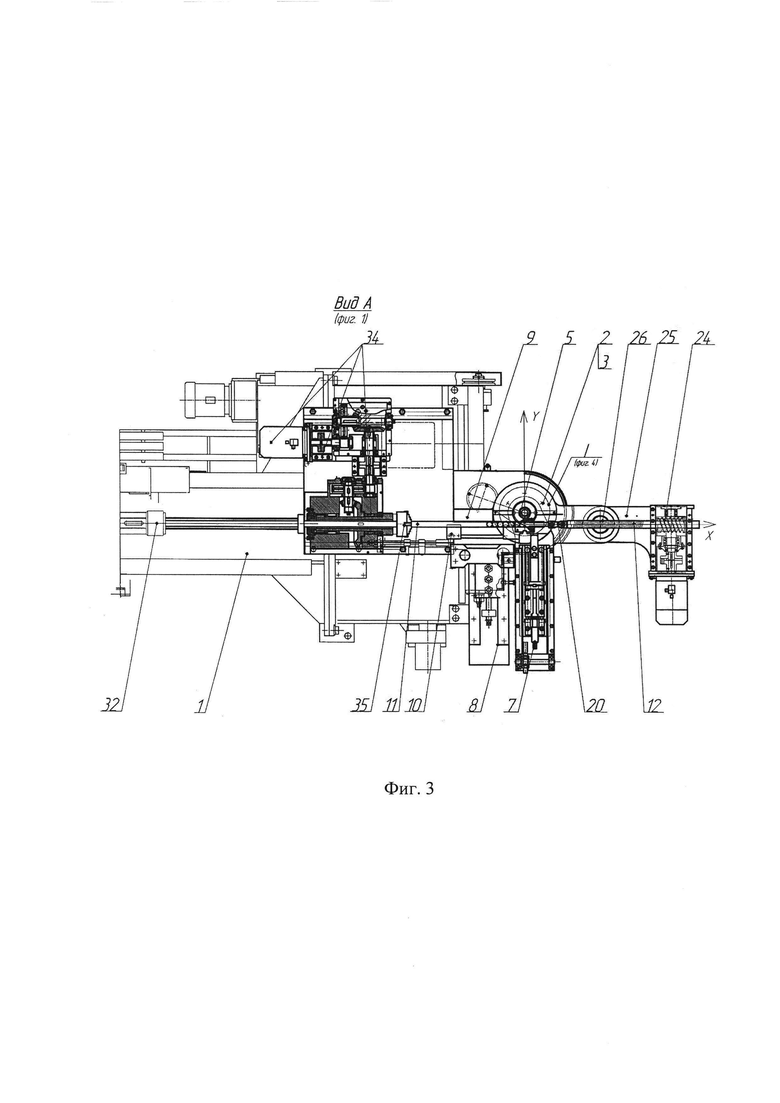

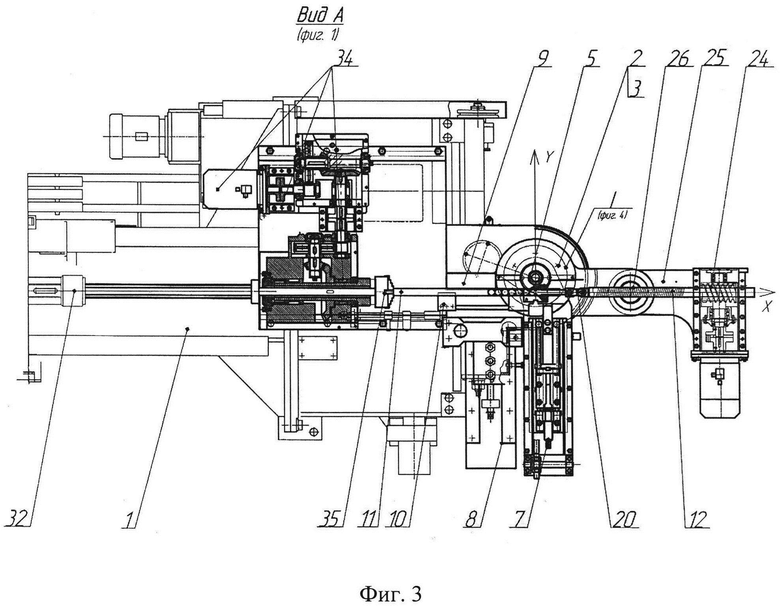

- на фиг. 3 - вид А по фиг. 1;

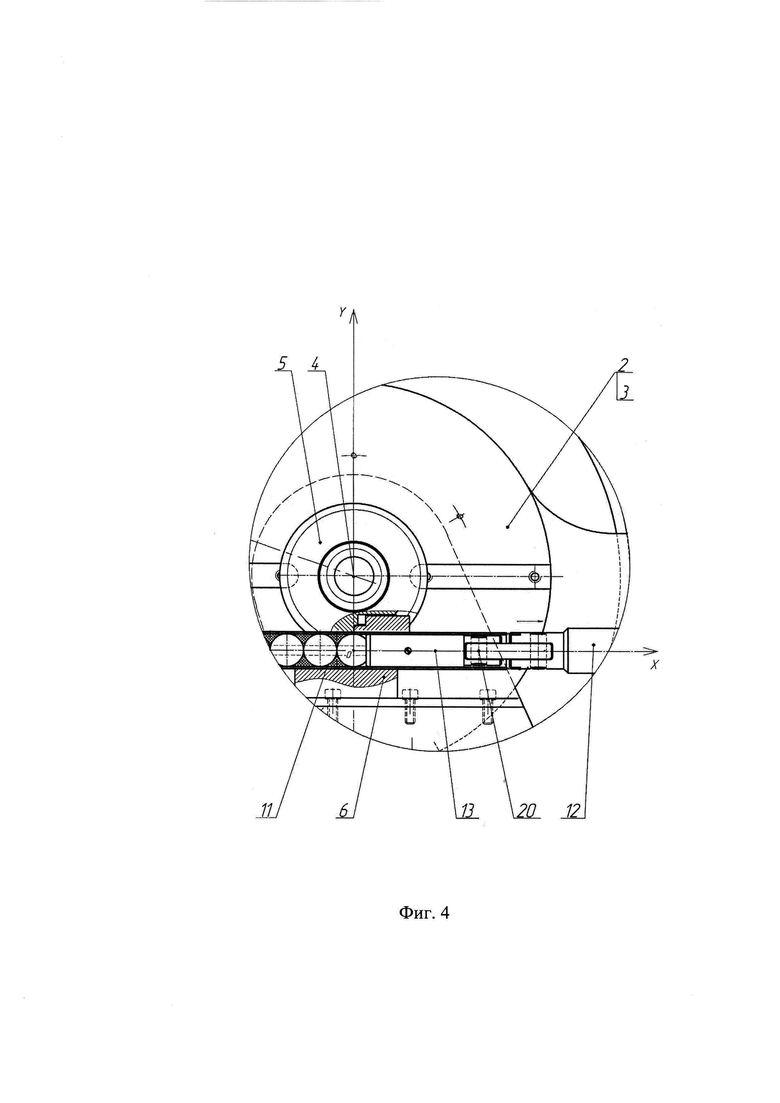

- на фиг. 4 - место 1 на фиг. 3;

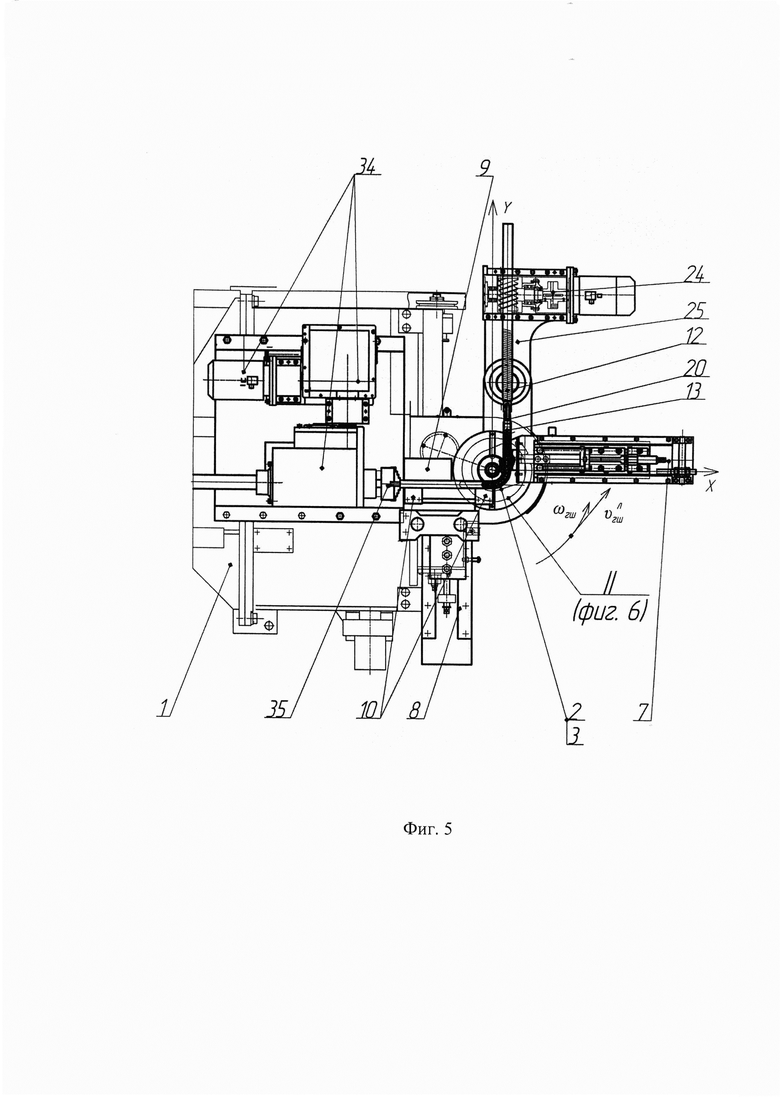

- на фиг. 5 - станок, гибочная головки в конечном положении;

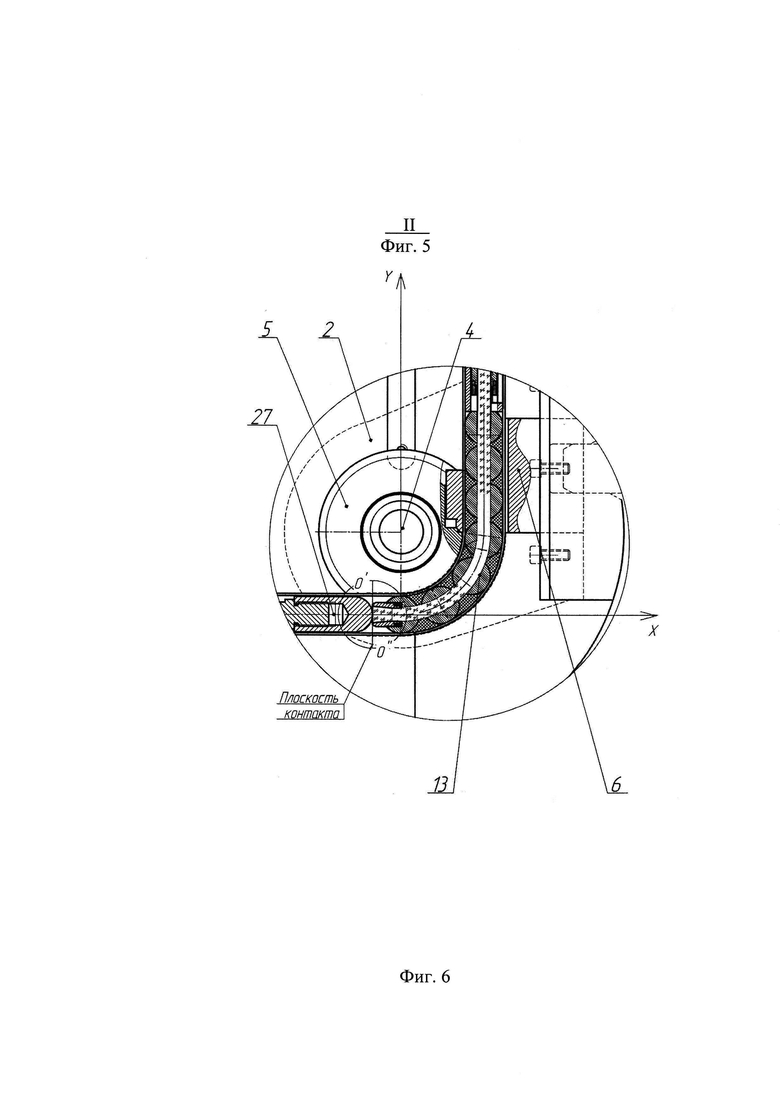

- на фиг. 6 - место 1 на фиг. 5;

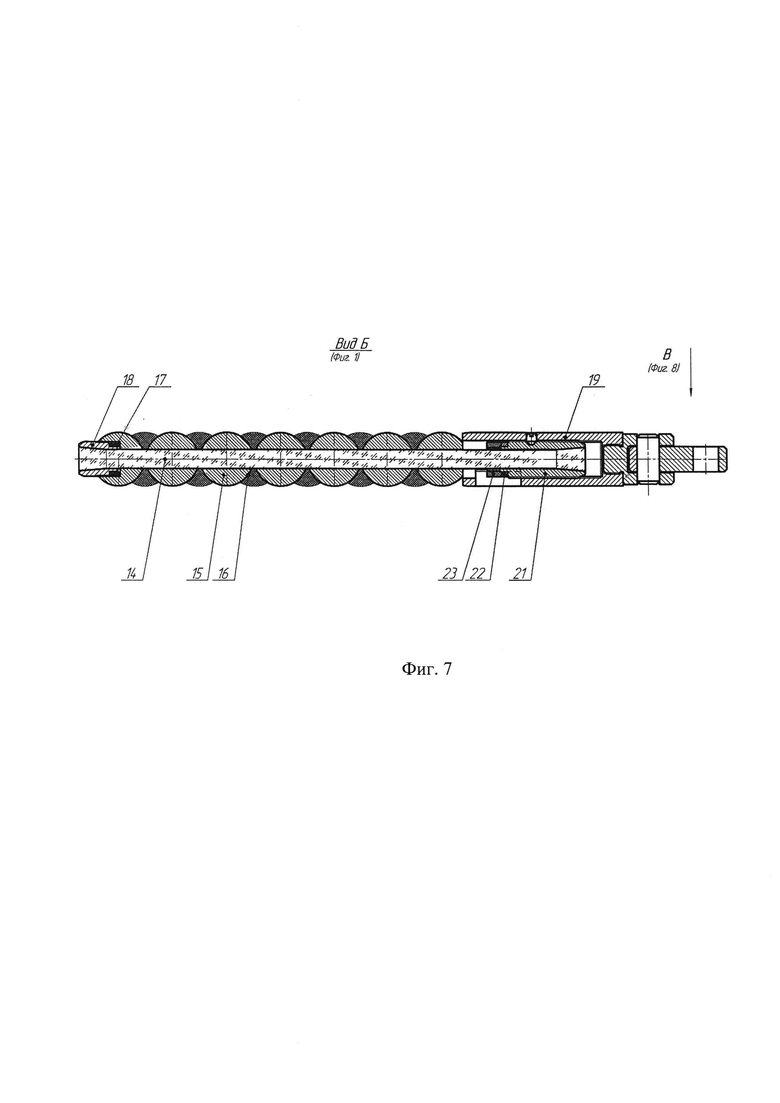

- на фиг. 7 - гибкий дорн, осевой разрез, вид Б на фиг. 1;

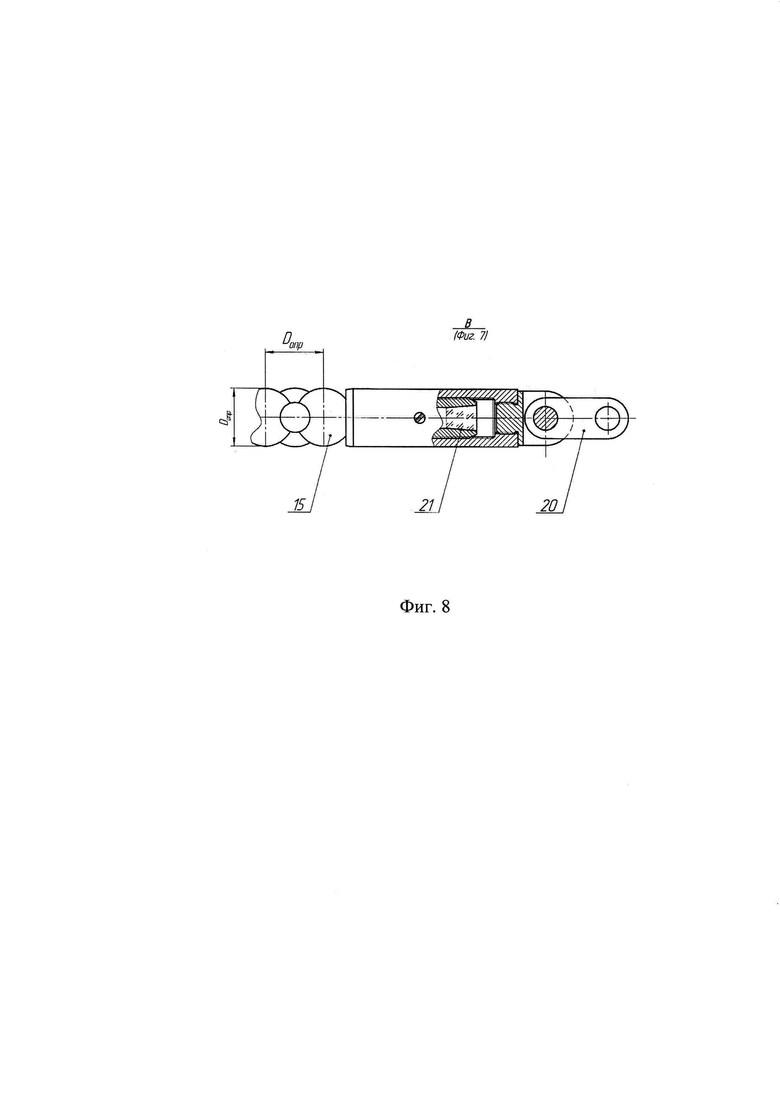

- на фиг. 8 - вид В по фиг. 7.

Станок для гибки труб (осуществления способа) содержит станину 1, на одном торце (правом в плоскости чертежа) которой смонтированы гибочная головка 2 с механизмом ее поворота 3.

Гибочная головка 2 имеет возможность перемещения на поперечных направляющих (на фиг. не показаны) станины 1 посредством привода (на фиг. не показан) и вращения вокруг оси 4 (фиг. 4).

На гибочной головке 2 установлены гибочный шаблон 5 прижимная матрица 6, поворотный кронштейн 7, каретка бустера 8 и выглаживатель 9.

На каретке бустера 8 установлены направляющие ролики 10 для устранения прогиба трубы при ее установке в гибочной головке. Направляющие ролики 10 вместе с выглаживателем 9, обеспечивают центрирование трубной заготовки 11.

Гибочный шаблон 5 является сменным и задает радиус изгиба трубы.

Станок оснащен штоком 12 (фиг. 1), на конце которого имеет возможность установки гибкая оправка 13 (фиг. 7, 8).

Гибкая оправка 13 предназначена для выглаживания неровностей на внутренней поверхности трубы и предотвращения образования гофров на внешнем радиусе стенки трубы и располагается в полости трубы 11 в зоне ее изгиба и представляет из себя гибкий стержень 14 (фиг. 7), на который надеты элементы 15, имеющие сферическую форму, а между ними размещены вставки 16 с двумя внутренними углублениями сферической формы - ложементами на торцах. Для компенсации удлинения при изгибе гибкая оправка 13 на переднем конце содержит упругий элемент 17, а стержень 14, выступающий в роли гибкой связи, содержит жесткую заделку 18 в виде втулки.

На противоположном конце гибкой оправки 13 имеется резьбовая втулка 19 для крепления через переходник 20 к штоку 12 (фиг. 1, 4) связанного с приводом его перемещения.

Элементы 15 гибкой оправки 13 выполнены из износостойких марок стали, а упругие вставки 16 - из гетероцепных полимеров (полиуретана) или твердой резины, выполненной по ГОСТ 2748- 77.

Для обеспечения сборки сферических элементов 15 в резьбовую втулку 19 заворачивается резьбовой конец 2-х секционной заделки 21, предназначенной для удержания конца гибкого стержня 14 и создания предварительного натяга гибкого стержня. С целью жесткого соединения секционной заделки 21 используется стопорное кольцо 22 и накидная гайка 23 (фиг. 7).

Другой конец штока 12 связан с приводом 24, обеспечивающее его возвратно-поступательное перемещение. Посредством привода производится ввод оправки 13 в зону изгиба трубы 11, перемещение ее в процессе гибки и вывод из трубы 11 после окончания процесса гибки.

Привод 24, может быть выполнен различным известным образом, например, в виде мотор-редуктора и расположен на консоли 25 (фиг 1, 2). Консоль 25 соединена с гибочной головкой 2 шарниром 26 для обеспечения возможности поворота консоли 25 на 90 градусов, необходимого для установки трубы 11 и гибкой оправки 13 в исходное положение перед гибкой трубы.

Станок оснащен упором 27, установленным на штанге 28, кинематически связанной с механизмом 29 ее осевого перемещения, расположенным на другом (левом в плоскости чертежа), торце станины 1.

В процессе гибки трубы упор 27 оказывает на гибкую оправку 13 постоянное давление, компенсируя линейное растяжение упругого элемента 17 во время изгиба трубы 11 и обеспечивает тем самым возможность сохранения заданного расстояния между сферическими элементами гибкой оправки 13. Кроме того, упор 27, удерживает стенку трубы 11 от выгиба, так как контактирует с ее внутренней поверхностью от направляющих роликов 10 до прижимной матрицы 6. Известно, что при повороте гибочной головки 2 на угол более 45° (фиг. 5), кинематика процесса изгиба создает условия, при которых труба стремится отодвинуться от гибочного шаблона 5 и изгибается в плоскостях ZOX и ZOY, что может привести к искажению профиля колена трубы.

Вдоль станины расположены люнеты 30, предназначенные для бокового поддержания трубной заготовки 11 от потери продольной устойчивости.

На станине 1 станка расположена каретка 31 предназначенная для продольной подачи трубных заготовок 11, включающая цанговый патрон 32 для зажима трубы 11 и мотор-редуктор 33, предназначенный для поворота цангового патрона 32 вокруг продольной оси при смене плоскости гиба трубы 11.

На станине 1 между гибочной головкой 2 и кареткой 31 продольной подачи расположен дополнительный узел 34, предназначенный для гибки коротких заготовок.

Узел 34 включает мотор-редуктор, редуктор планетарной пониженной передачи для создания большого момента кручения Мкр и зажим, в частном случае может быть использован зажимной патрон 35 для увеличивая жесткости трубы 11 и устойчивости упора 27 с жесткой заделкой 18 гибкой оправки 13.

Исполнительные органы станка связаны между собой системой ЧПУ, например, модели NCT 104/FS (не показана) с целью согласования скоростей перемещения элементов станка в процессе гибки трубы.

Заявленный способ осуществляют следующим образом.

Шток 12 отводят в крайнее правое положение, консоль 25 поворачивают на угол 90° освобождая гибочный шаблон 5 и прижимную матрицу 6.

Трубу 11 пропускают через зажимной патрон 35, цанговый патрон 32, надевают на упор 27 и вдоль штанги 28 проталкивают между роликами люнета 30, до контакта с механизмом зажима штанги 28. Трубу 11 фиксируют цанговым патроном 32.

Каретку продольной подачи 31 перемещают до момента выставления переднего конца трубы 11 на заданное расстояние от прижимной матрицы 6, расположенной на поворотном кронштейне 7 и фиксируют трубу на гибочном шаблоне 5 матрицей 6.

Выглаживатель 9 подводят к трубе 11 и закрепляют.

К трубе 11, кареткой бустера 8 подводят направляющие ролики 10, которые фиксируют трубу 11 в зоне ее перехода на внешний радиус погиба RH. В процессе гибки направляющие ролики 10 удерживают трубу 11 от выгиба.

Фиксируют трубу 11 патроном 35.

Перемещают штангу 28 механизмом 29 до подведения упора 27 в крайнее заднее положение, освобождая место для установки гибкой оправки 13.

Собирают гибкую оправку 13. Производят натяг упругого элементы 17 за счет ввинчивания резьбовую втулку 19 в 2-х секционную заделку 21. Натяг регулируется зазором Δ (фиг. 7). Натяг обеспечивается постоянным за счет контакта упор-выталкивателя 27 с гибкой оправкой 13. Постоянный контакт упора 27 с торцом гибкой оправки 13 не позволяет увеличивать расстояние между сферическими элементами 15 при изгибе трубы 11 на 90°. Известно, что расстояние между сферическими элементами при изгибе трубы на 90° увеличивается до 8%.

В ряде случаев размер углубления в сферическом элементе 15 для размещения упругого элемента 17 бывает недостаточным по конструктивным причинам. Усилие, формирующее гладкую внутреннею стенку трубы в местах изгиба колена, намного превышает усилие сопротивления упругих вставок 16 и упругого элемента 17. В этом случае силовой контакт упора 27 с гибкой оправкой 13 благоприятно влияет на сглаживание стенки трубы и в местах изгиба компенсирует разницу, образованную в результате кинематического преобразования траекторий перемещения сферических элементов 15 от прямолинейного к криволинейному перемещению по радиусу погиба.

Контакт упора 27 с гибкой оправкой 13 способствует стабилизации траектории радиуса изгиба трубы 11. В месте изгиба располагаются не белее четырех сферических элементов 15 расстояние между которыми остаются без изменения из-за действия усилия противодавления со стороны упора.

В трубную заготовку 11 вставляют гибкую оправку 13 и выставляют ее на заданный размер относительно плоскости погиба ZOY таким образом, чтобы диаметр жесткого шарового сферического элемента 15 располагался по оси ОУ в плоскости XOY погиба трубы (фиг. 4).

Поворачивают консоль 25 вокруг шарнира 26, то есть возвращают его в исходное положение и закрепляют.

Соединяют гибкую оправку 13 через переходник 20 со штоком 12, управляемым механизмом подачи 24.

Перемещают штангу 28 механизмом 29 в сторону гибочной головки 2 до момента установления контакта упора с торцом гибкой оправки 13.

Подводят упор 27 к гибкой оправке 13 до контакта их торцов.

Производят совместное перемещение упора 27 с гибкой оправкой 13, используя механизмы 24 и 29 со скоростью превышающей линейную скорость вращения гибочной головки 2 на (5-15)%.

Проводят поворот гибочной головки 2 с расположенным на ней гибочным шаблоном 5, а также связанным с ней кронштейна 7 и включают перемещение каретки продольной подачи 31 и поводкового устройства цангового патрона 32.

Производят гибку трубной заготовки 11.

По окончании гибки прижимную матрицу 6 отводят от трубы 11.

Выводят из полости трубы гибкую оправку 13 и упор 27.

Разжимают зажимной патрон 35, освобождая трубу 11.

Каретка продольной подачи 31 выдвигается вперед и перемещает трубу за пределы гибочной головки 2 с целью удобства съема трубы из цангового патрона.

Раскрывают цанговый патрон 32.

Извлекают согнутую в колено трубу из цангового патрона 32. Гибочная головка 2 посредством привода 3 поворачивается вокруг оси 4 и возвращается в исходное положение.

Пример осуществления способа.

Гибку трубы диаметром DH=80 мм, толщиной стенки s=3,0 мм  длиной L=1000 мм из высокопрочной стали 08Х18Н10Т,

длиной L=1000 мм из высокопрочной стали 08Х18Н10Т,

(σв=510 МПа, σ0,2=216 МПа, δ5=35) осуществляли на трубогибочном станке СТОПН-80 в полуавтоматическом режиме.

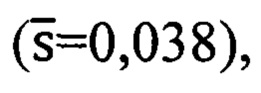

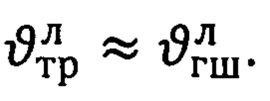

Радиус гибочного шаблона Rгш=240 мм. Скорость перемещения каретки продольной подачи составляла  =50 мм/мин., линейная скорость гибочного шаблона составляла

=50 мм/мин., линейная скорость гибочного шаблона составляла  =55 мм/мин, при угловой скорости гибочного шаблона - 0,208 рад/с.

=55 мм/мин, при угловой скорости гибочного шаблона - 0,208 рад/с.

Выполнялись условия, при которых скорость перемещения каретки продольной подачи не превышала линейную скорость вращения гибочного шаблона

Скорость перемещения гибкой оправки внутри трубной заготовки составляла ϑопр=55 мм/мин. (110% линейной скорости вращения гибочного шаблона).

Изгибающий момент при гибке трубы составлял Мизг=59531 Н⋅м.

Усилие продольной подачи составило Рпр=248047 Н

Если упор 27 не использовался, то при изгибе трубы расстояние между сферическими элементами гибкой оправки увеличивалось примерно на 8%, при этом упругий элемент 17, в силу своих физических параметров не способен удерживать между ними исходное, расчетное расстояние, что негативно отражалось на качестве поперечного сечения колена трубы, так как упругие втулки 16 из полиуретана не оказывали радиального силового давления на стенку внутреннего радиуса изгиба трубы.

При использовании упора 27 в полученном изделии в зоне колена трубы гофров и складкообразования не было обнаружено, в зоне растяжения изгиба утонение носило допустимый характер, овальность в зоне изгиба трубы не превышала 8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Способ изготовления волноводов сложной формы и устройство для осуществления способа | 2016 |

|

RU2634815C1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Трубогибочный комплекс | 1987 |

|

SU1524957A1 |

| Устройство для многоколенной гибки труб | 1990 |

|

SU1734907A1 |

| Станок для гибки изделий | 1990 |

|

SU1706744A2 |

Изобретение относится к области обработки давлением и может быть использовано при гибке тонкостенных труб. Трубу устанавливают в станок, сообщают ей осевую подачу и производят гибку гибочной головкой. В зоне изгиба размещают гибкую оправку, которой в процессе гибки сообщают осевое перемещение. В процессе гибки к свободному торцу гибкой оправки прикладывают усилие поджима, направленное по направлению осевого перемещения. Для создания усилия поджима в полость трубы вводят упор до контакта его торца с торцом гибкой оправки и сообщают ему усилие поджима. В результате обеспечивается повышение качества гибки. 2 н.п. ф-лы, 8 ил., 1 пр.

1. Способ гибки труб, включающий установку трубы в станок, сообщение ей осевой подачи и гибку гибочной головкой, причем в полости трубы, в зоне ее изгиба размещают гибкую оправку, которой в процессе гибки сообщают осевое перемещение, отличающийся тем, что в процессе гибки к свободному торцу гибкой оправки прикладывают усилие поджима, направленное по направлению ее осевого перемещения, причем для создания усилия поджима в полость трубы вводят упор до контакта его торца с торцом гибкой оправки и сообщают ему усилие поджима.

2. Станок для гибки труб, содержащий станину, на которой смонтированы каретка продольной подачи подлежащей гибке трубы, гибочная головка, предназначенная для гибки трубы, а также шток, один конец которого соединен с приводом его осевого перемещения, а на другом имеет возможность установки гибкая оправка, располагаемая в процессе гибки внутри трубы в зоне ее изгиба, отличающийся тем, что станок оснащен механизмом поджима гибкой оправки, выполненным в виде штока, на одном конце которого закреплен упор, имеющий возможность контакта в процессе гибки с торцом размещенной в полости трубы гибкой оправки, а другой конец штока связан с приводом его возвратно-поступательного перемещения, смонтированным на станине станка, при этом привод осевого перемещения штока гибкой оправки размещен на гибочной головке.

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2000 |

|

RU2174885C1 |

| Трубогибочная машина | 1990 |

|

SU1731350A1 |

| Способ изготовления волноводов сложной формы и устройство для осуществления способа | 2016 |

|

RU2634815C1 |

| Способ гибки труб | 2017 |

|

RU2704046C2 |

| US 4524599 A1, 25.06.1985 | |||

| УНИВЕРСАЛЬНОЕ КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2405681C1 |

| GB 190702153 A, 23.01.1908. | |||

Авторы

Даты

2022-06-21—Публикация

2020-03-17—Подача