Изобретение относится к способу непрерывной газофазной полимеризации олефинов в реакторе с псевдоожиженным слоем, который характеризуется повышенным уровнем производительности без загрязнения. Настоящее изобретение относится также к способу осуществления начального этапа непрерывного процесса газофазной полимеризации олефинов в реакторе с псевдоожиженным слоем, который характеризуется повышенным уровнем производительности без загрязнения. Настоящее изобретение далее относится к способу управления непрерывным процессом газофазной полимеризации олефинов в реакторе с псевдоожиженным слоем, который характеризуется повышенным уровнем производительности без загрязнения, во время непредвиденных ситуаций.

Способы гомополимеризации и сополимеризации олефинов в газовой фазе в данной области техники хорошо известны. Такие способы можно осуществлять, например, введением газообразного мономера в перемешиваемый и/или псевдоожиженный слой, включающий полиолефин и катализатор полимеризации.

В случае полимеризации олефинов в псевдоожиженном слое процесс полимеризации проводят в реакторе с псевдоожиженным слоем, в котором слой полимерных частиц поддерживают в псевдоожиженном состоянии с помощью восходящего газообразного потока, включающего газообразный мономерный реагент. На начальном этапе такого процесса полимеризации обычно используют слой частиц полимера, аналогичного тому полимеру, который необходимо получить. В ходе проведения полимеризации в результате каталитической полимеризации мономера образуется свежий полимер, и для поддержания более или менее постоянного объема слоя полимерный продукт удаляют. Для распределения псевдоожижающего газа в слое при осуществлении распространенного в промышленности метода применяют псевдоожижающую решетку (пористую подину), которая в случае прекращения подачи газа служит также опорой для слоя. Образующийся полимер обычно удаляют из реактора по разгрузочному патрубку, находящемуся в нижней части реактора возле псевдоожижающей решетки. Псевдоожиженный слой представляет собой слой растущих полимерных частиц, частиц полимерного продукта и каталитических частиц. Этот слой удерживают в псевдоожиженном состоянии непрерывной подачей через основание реактора восходящего потока псевдоожижающего газа, который представляет собой рецикловый газ, отводимый из верхней части реактора, совместно со свежим материалом. Псевдоожижающий газ входит в основание реактора и направляется, предпочтительно через псевдоожижающую решетку, к псевдоожиженному слою.

Реакция полимеризации олефинов является экзотермической, вследствие чего необходимо предусмотреть средства охлаждения слоя для отвода тепла полимеризации. В отсутствии такого охлаждения температура слоя могла бы возрастать до тех пор, пока, например, катализатор не перестал бы быть активным или не началось бы плавление слоя. В процессе полимеризации олефинов в псевдоожиженном слое предпочтительный метод отвода тепла полимеризации состоит в подаче в полимеризационный реактор газа, псевдоожижающего газа, температура которого ниже необходимой температуры полимеризации, пропускании этого газа через псевдоожиженный слой для отвода тепла полимеризации, отвода газа из реактора и его охлаждении путем пропускания через внешний теплообменник и его возврате в слой. Температуру рециклового газа можно регулировать в теплообменнике таким образом, чтобы поддерживать целевую температуру полимеризации в псевдоожиженном слое. При осуществлении такого метода полимеризации альфа-олефинов рецикловый газ обычно включает мономерный олефин необязательно совместно, например, с инертным газообразным разбавителем, таким, как азот и/или газообразным регулятором степени полимеризации, таким, как водород. Таким образом, рецикловый газ служит для подачи мономера в слой, для псевдоожижения этого слоя и для поддержания необходимой температуры слоя. Израсходованное при реакции полимеризации количество мономеров обычно восполняют добавлением в рецикловый газовый поток свежих порций газа.

Хорошо известно, что производительность (т.е. объемная производительность, выраженная в единицах массы полимера, полученного на единицу объема рабочего пространства реактора в единицу времени) промышленных газофазных реакторов с псевдоожиженным слоем вышеупомянутого типа ограниченна той максимальной скоростью, с которой возможен отвод тепла из реактора. Скорость теплоотвода можно повышать, например, повышением скорости подачи рециклового газа и/или понижением температуры рециклового газа и/или изменением теплоемкости рециклового газа. Однако для скорости подачи рециклового газа, которая допустима для применения в промышленной практике, существует определенный предел. После превышения этого предела слой может стать неустойчивым или даже подняться и выйти из реактора в газообразном потоке, что может привести к закупорке возвратной линии и повреждению компрессора для рециклового газа или нагнетательного вентилятора. Существует также предел той степени, до которой на практике можно охлаждать рецикловый газ. Это определяется прежде всего экономическими соображениями и обычно фактически зависит от температуры доступной в рабочей зоне технической охлаждающей воды. При необходимости можно прибегать к искусственному охлаждению, но это увеличивает технологические затраты. Таким образом, недостаток использования в промышленных условиях охлажденного рециклового газа в качестве единственного средства отвода тепла полимеризации из псевдоожиженного слоя в газофазном процессе полимеризации олефинов состоит в ограничении максимально достижимой производительности.

В данной области техники был разработан ряд способов повышения способности рециклового потока к теплоотводу.

Заявка ЕР 89691 относится к способу повышения объемной производительности в ходе проведения непрерывных газофазных процессов полимеризации газообразных мономеров в псевдоожиженном слое, причем этот способ включает охлаждение части или всех непрореагировавших газов с образованием двухфазной смеси газа и увлеченной жидкости до температуры ниже точки росы и повторное введение этой двухфазной смеси в реактор. В описании к ЕР 89691 говорится, что самое важное ограничение степени, в которой рецикловый газообразный поток можно охлаждать до температуры ниже точки росы, определяется требованием того, чтобы соотношение между газом и жидкостью поддерживалось на уровне, достаточном для сохранения жидкой фазы двухфазной текучей среды смеси в увлеченном или взвешенном состоянии до испарения жидкости. Далее говорится, что количество жидкости в газовой фазе не должно превышать примерно 20 маc. %, а предпочтительно не должно превышать 10 мас.%, при условии, что скорость двухфазного рециклового потока всегда достаточно высока для поддержания жидкой фазы во взвешенном состоянии в газе и сохранения псевдоожиженного слоя в реакторе. Кроме того, в ЕР 89691 сказано, что формирование потока двухфазной текучей среды возможно в точке ввода внутрь реактора посредством раздельного введения газа и жидкости в условиях, в которых обычно образуется двухфазный поток, но очевидно, что такой вариант проведения процесса дает несущественное преимущество вследствие дополнительных и необязательных накладных расходов и затрат при разделении газовой и жидкой фаз после охлаждения.

Заявка ЕР 173261 относится к особому средству введения рециклового потока в реакторы с псевдоожиженным слоем, в частности к средству введения рециклового потока, представляющего собой двухфазную смесь газа и увлеченной жидкости, которая описана в ЕР 89691 (см. выше).

В WO 94/25495 описан способ полимеризации в псевдоожиженном слое, включающий пропускание газообразного потока, содержащего мономер, через реактор с псевдоожиженным слоем в присутствии катализатора в реакционных условиях с получением полимерного продукта и потока, содержащего непрореагировавшие газообразные мономеры, сжатие и охлаждение этого потока, смешение потока с исходными компонентами и возврат газовой и жидкой фаз в реактор, а также описан способ определения стабильных рабочих условий, который включает (а) контроль за изменениями объемной плотности псевдоожиженного слоя в реакторе, связанными с изменениями состава псевдоожижающей среды, и (б) увеличение охлаждающей способности рециклового потока путем изменения его состава без превышения уровня, после которого уменьшение объемной плотности псевдоожиженного слоя или указывающего на нее параметра становится необратимым.

Патент US 5436304 относится к способу полимеризации альфа-олефина(ов) в газофазном реакторе, содержащем псевдоожиженный слой и псевдоожижающую среду, в котором эта псевдоожижающая среда служит средством регулирования охлаждающей способности реактора и в котором функцию объемной плотности (Z) поддерживают на уровне, равном или превышающем расчетное предельное значение функции объемной плотности.

Заявка WO 94/28032, содержание которой включено в настоящее описание в качестве ссылки, относится к способу проведения непрерывного газофазного процесса в псевдоожиженном слое, при осуществлении которого рецикловый газообразный поток охлаждают до температуры, достаточной для образования смеси жидкости и газа. Отделение жидкости от газа и последующая подача жидкости непосредственно в псевдоожиженный слой в точке или выше точки, в которой газообразный поток, проходящий через псевдоожиженный слой, по существу достигает температуры газообразного потока, отводимого из реактора, дают возможность увеличить общее количество жидкости, которое можно повторно вводить в полимеризационный реактор с псевдоожиженным слоем с целью охлаждения слоя за счет испарения жидкости, благодаря чему повышается степень охлаждения, обеспечивая возможность достижения более высокого уровня производительности.

Выделенную жидкость можно соответствующим образом вводить в псевдоожиженный слой с помощью одной или нескольких размещенных в нем форсунок. В качестве форсунок можно применять газораспылительные форсунки, в которых для пульверизации жидкости применяют газ, или можно применять форсунки аэрозольного типа, предназначенные только для жидкости.

Все вышеописанные способы позволяют повысить уровень производительности, который может быть достигнут в ходе проведения полимеризационных процессов в псевдоожиженном слое, что является также одной из задач в соответствии с настоящим изобретением. Однако в данной области техники известно, что главной проблемой, с которой приходится сталкиваться в ходе проведения этих высокопроизводительных полимеризационных процессов, является загрязнение, которое может происходить в реакторе в любое время.

Загрязнение стенок реактора представляет собой явление, которое хорошо известно в области газофазной полимеризации. Во время полимеризации мелочь способна налипать на стенки реактора и образовывать агломераты. Иногда это может привести к налипанию катализатора и полимерных частиц, которые плавятся на стенке реактора. Наличие этой массы очень часто вызывает нарушение процесса псевдоожижения, которое может привести к необратимым явлениям. Так, например, когда такие агломераты становятся тяжелыми, они способны отваливаться от стенки и блокировать псевдоожижающую решетку и/или систему удаления полимера. Таким образом, накопление мелочи и/или агломератов на стенке реактора называют явлением загрязнения.

В данной области техники имеется обширная литература, посвященная явлению загрязнения, а также существует множество различных объяснений и версий того, каким образом это происходит. Ответственным за загрязнение называют тип используемого катализатора; в качестве причины загрязнения указывают также статическое электричество; кроме того, для возникновения загрязнения важное значение, как полагают, имеют технологические условия. Фактически специалист в данной области техники открывает столько же возможных объяснений и путей решения этой проблемы, сколько возникает явлений загрязнения. Если бы появилась возможность значительно уменьшить или устранить явление загрязнения независимо от объяснения причины его возникновения, она стала бы основным достижением в данной области техники.

Было установлено, что когда возникает проблема загрязнения, ее можно значительно уменьшить или даже устранить осуществлением способа в соответствии с настоящим изобретением.

В настоящее время разработан способ, который основан на непрерывном введении в реактор конденсированной жидкости, которое не оказывает нежелательного влияния на состав псевдоожиженного слоя, не влияет на условия псевдоожижения внутри реактора и значительно уменьшает или даже устраняет возможное явление загрязнения внутренней поверхности реактора.

Таким образом, в соответствии с настоящим изобретением предлагается способ непрерывной газофазной полимеризации в псевдоожиженном слое олефинового мономера, выбранного из (а) этилена, (б) пропилена, (в) смесей этилена с пропиленом и (г) одного или нескольких других альфа-олефинов, смешанных с (а), (б) или (в), в реакторе с псевдоожиженным слоем путем непрерывной рециркуляции газообразного потока, включающего по меньшей мере некоторое количество этилена и/или пропилена, через псевдоожиженный слой в этом реакторе в присутствии полимеризационного катализатора в реакционных условиях. Такой способ отличается тем, что этот рецикловый газообразный поток, отводимый из реактора, разделяют на два потока (А и Б), и

(а) первый поток (А), охлажденный до температуры, при которой из него конденсируется жидкость, затем в реакторе вновь вводят непосредственно в псевдоожиженный слой таким образом, чтобы в любой момент времени эта конденсированная жидкость непрерывно поступала в слой при минимальном расходе 10 л жидкости на кубический метр материала в виде псевдоожиженного слоя в час, а

(б) второй поток (Б), который минует упомянутую стадию охлаждения/конденсации, пропускают по теплообменнику и затем вновь вводят в реактор.

В соответствии с настоящим изобретением существует возможность заблаговременной конденсации части рециклового газообразного потока и введения конденсированной жидкости непосредственно в псевдоожиженный слой при очень низкой производительности или, что предпочтительно, до начала процесса получения. Следовательно, при таком управлении процессом реакцию полимеризации проще удерживать в стационарном режиме на начальном этапе процесса и проще регулировать количество жидкости, поступающей в псевдоожиженный слой без нарушения характеристик псевдоожижения в процессе. Одним из самых интересных преимуществ, достигаемых в соответствии с настоящим изобретением, является положительное влияние, обеспечиваемое при осуществлении предлагаемого способа, на последующие возможные полимеризационные проблемы, с которыми сталкиваются при осуществлении известного способа высокопроизводительной полимеризации, как это продемонстрировано в приведенных ниже примерах.

Было установлено, в частности, что результатом непрерывного введения конденсированной жидкости в слой при минимальном расходе 10 л жидкости/м3 псевдоожиженного слоя в ходе проведения процесса в целом, т.е. от самого начала до любого последующего момента времени, является значительное уменьшение или даже устранение всех вышеупомянутых проблем загрязнения во время полимеризации. Установлено далее, что в соответствии с настоящим изобретением наличие второго потока (Б) и его пропускание по теплообменнику является обязательным. Фактически проводимый в соответствии с настоящим изобретением со вторым потоком (Б) процесс удовлетворяет требованиям как теплового, так и массового баланса.

В предпочтительном варианте конденсированную жидкость вводят непосредственно в псевдоожиженный слой над уровнем, который соответствует верхнему пределу градиента между температурами поступающего псевдоожижающего газа (газообразный поток, направляемый в реактор) и остальной части слоя.

В соответствии с настоящим изобретением количество жидкости, непосредственно вводимой в псевдоожиженный слой, можно регулировать варьированием доли газообразного потока, которую охлаждают для получения двухфазной смеси.

Предлагаемый способ позволяет управлять реакцией таким образом, чтобы она протекала в стационарном режиме. Кроме того, ввод жидкости можно начинать при низкой производительности установки, а переход от обычного метода проведения процесса можно производить при низкой производительности, когда псевдоожиженный слой не очень активен. В соответствии с предпочтительным вариантом выполнения настоящего изобретения стадию охлаждения/конденсации и введение конденсированной жидкости в реакторный слой начинают перед введением в реактор активного катализатора и/или перед процессом полимеризации. В этих условиях начального этапа второй поток (Б) нагревают с помощью теплообменника в достаточной мере для того, чтобы обеспечить более интенсивное охлаждение вследствие введения жидкости и сохранить благодаря этому тепловой баланс процесса.

Соответствующие доли потоков (А) и (Б), где поток (А) направляют на стадию охлаждения/конденсации, а поток (Б) пропускают по теплообменнику, зависят от этапа проводимого процесса.

Газообразный рецикловый поток, отводимый из реактора, обычно включает непрореагировавший (ие) газообразный (ые) мономер(ы) и необязательно инертный (ые) углеводород (ы), инертные газы, такие, как азот, активатор (ы) реакции или замедлитель (ли), такие, как водород, а также увлеченные частицы катализатора и/или полимера (в дальнейшем называемые "мелочью"). Большую часть этой мелочи можно (что предпочтительно) удалять из газообразного рециклового потока с помощью циклона.

Газообразный рецикловый поток, направляемый в реактор, дополнительно включает достаточное количество свежих мономеров взамен тех мономеров, которые полимеризованы в реакторе.

Способ, предлагаемый в соответствии с настоящим изобретением, пригоден для получения полиолефинов в газовой фазе путем полимеризации одного или нескольких олефинов, по меньшей мере одним из которых является этилен или пропилен. Предпочтительные для использования в способе по настоящему изобретению альфа-олефины представляют собой соединения, содержащие 3-8 атомов углерода. Однако при необходимости можно использовать небольшие количества альфа-олефинов, содержащих более 8 атомов углерода, например 9-18 атомов углерода. Таким образом можно получать гомополимеры этилена или пропилена и сополимеры этилена или пропилена с одним или несколькими С3-С8альфа-олефинами. Предпочтительные альфа-олефины включают бут-1-ен, пент-1-ен, гекс-1-ен, 4-метилпент-1-ен и окт-1-ен. Примерами более высокомолекулярных олефинов, которые могут быть сополимеризованы с основной массой этиленового или пропиленового мономера или использованы в качестве частичной замены C3-С8альфа-олефинового сомономера, являются дец-1-ен и этилиденнорборнен.

Когда предлагаемый способ применяют при сополимеризации этилена или пропилена с альфа-олефинами, этилен или пропилен присутствует в качестве основного компонента мономеров, а в предпочтительном варианте содержится в количестве по меньшей мере 63% от общей массы мономера/сомономера.

Предлагаемый способ может быть использован для получения самых разнообразных полимерных продуктов, например линейного полиэтилена низкой плотности (ЛПЭНП) на основе сополимеров этилена с бут-1-еном, 4-метилпент-1-еном или гекс-1-еном, и полиэтилена высокой плотности (ПЭВП), которым может служить, например, гомополиэтилен или сополимеры этилена с небольшой долей более высокомолекулярного альфа-олефина, например, бут-1-ена, пент-1-ена, гекс-1-ена или 4-метилпент-1-ена.

Жидкость, которая конденсируется из газообразного рециклового потока, может представлять собой способный конденсироваться мономер, например бут-1-ен, гекс-1-ен или окт-1ен, используемый в качестве сомономера для получения ЛПЭНП, или может быть инертной, способной конденсироваться жидкостью, например инертным (и) углеводородом(ами), такими, как С4-С8алкан(ы) или циклоалкан(ы), в частности бутан, пентан или гексан.

Важное значение имеет то, что в создаваемых полимеризационных условиях жидкость внутри слоя должна испаряться, благодаря чему достигается целевой эффект охлаждения и предотвращается накопление существенных количеств жидкости внутри слоя. В предпочтительном варианте в слое испаряется по меньшей мере 95 мас.% направляемой в него жидкости, предпочтительно по крайней мере 98 мас.%, а наиболее предпочтительно практически вся жидкость. В случае жидких сомономеров некоторое количество сомономеров в слое полимеризуется, и такая полимеризация может происходить как в жидкой, так и газовой фазах. Наличие взаимодействующего олефинового мономера в слое можно легко допустить при условии, что его количества не оказывают нежелательного влияния на характеристики псевдоожижения слоя.

Предлагаемый способ наиболее пригоден для полимеризации олефинов под абсолютным давлением 0,5-6 МПа и при температуре 30-130oС. Так, например, при получении ЛПЭНП приемлемая температура лежит в инетрвале от 70 до 90oС, а в случае ПЭВП в зависимости от активности используемого катализатора температура, как правило, составляет 80-105oС.

Реакцию полимеризации можно проводить в присутствии каталитической системы типа катализатора Циглера-Натта, включающей твердый катализатор, представляющий собой по существу соединение переходного металла, и сокатализатор, представляющий собой органическое соединение металла (т.е. металлорганическое соединение, например алюминийалкиловое соединение). В течение ряда лет известны высокоактивные каталитические системы, которые за относительно короткий промежуток времени способны обеспечить получение больших количеств полимера, благодаря чему отпадает необходимость в удалении остатков катализатора из полимера. Эти высокоактивные каталитические системы обычно включают твердый катализатор, состоящий по существу из атомов переходного металла, магния и галогена. Можно также применять высокоактивный катализатор, состоящий по существу из оксида хрома, активированного тепловой обработкой и связанного с гранулированным носителем на основе огнеупорного окисла. Этот способ приемлем также в случае металлоценовых катализаторов, либо нанесенных, либо не нанесенных на носители, и катализаторов Циглера, нанесенных на диоксид кремния.

Катализатор можно эффективно использовать в форме форполимерного порошка, заранее приготовленного на стадии форполимеризации с использованием катализатора, который описан выше. Форполимеризацию можно осуществлять по любому приемлемому способу, например путем полимеризации в жидком углеводородном разбавителе или в газовой фазе, проведением периодического процесса, полунепрерывного процесса или непрерывного процесса.

Первый поток (А) охлаждают до такой температуры, при которой из этого газообразного рециклового потока конденсируется жидкость. В предпочтительном варианте для этой цели используют теплообменник или теплообменники. Пригодные теплообменники в данной области техники хорошо известны.

Второй поток (Б) пропускают по одному или нескольким теплообменникам. В зависимости от этапа процесса такой (ие) теплообменник (и) может либо охлаждать, либо нагревать газообразный поток.

Далее в соответствии с другим предпочтительным вариантом выполнения настоящего изобретения конденсированную жидкость, получаемую из первого потока (А) на стадии охлаждения/конденсации, выделяют из газообразного потока перед введением в слой.

В еще одном варианте выполнения настоящего изобретения предлагается охлаждать второй поток (Б) в теплообменнике до температуры, при которой из него конденсируется жидкость, и эту конденсированную жидкость выделять из газообразного потока перед его введением в слой.

Средствами, пригодными для выделения жидкости, служат, например, циклонные сепараторы, большие сосуды, в которых скорость газообразного потока снижают, вызывая эффект разделения (барабанные сепараторы), газожидкостные сепараторы демистерного типа и жидкостные скрубберы, например скрубберы Вентури. Такие сепараторы в данной области техники хорошо известны.

При осуществлении способа по настоящему изобретению особенно выгодно применять газожидкостные сепараторы демистерного типа.

Дополнительное преимущество применения сепаратора демистерного типа состоит в том, что перепад давления внутри сепаратора может быть меньше, чем в сепараторах другого типа, благодаря чему повышается эффективность процесса в целом.

Демистерный сепаратор, который особенно эффективен для применения в способе по настоящему изобретению, представляет собой коммерчески доступный вертикальный газовый сепаратор, известный под названием "Peerless" (тип DPV P8X). В сепараторе этого типа для отделения жидкости от газа используют эффект коалесценции капелек жидкости на дефлекторной установке. Для сбора жидкости в основании сепаратора предусмотрен большой жидкостной резервуар, в который перед началом охлаждения газообразного рециклового потока до температуры, при которой из него конденсируется жидкость, направляют конденсированную жидкость. Наличие такого жидкостного резервуара позволяет хранить в нем жидкость, обеспечивая возможность регулировать введение жидкости из сепаратора в псевдоожиженный слой. Сепаратор этого типа очень эффективен и обеспечивает 100%-ное выделение конденсированной жидкости из газообразного потока. Выделенная жидкость вымывает из дефлекторной установки всю мелочь, предотвращая таким образом загрязнение дефлекторов.

В предпочтительном варианте конденсированную жидкость, получаемую либо непосредственно со стадии охлаждения/конденсации, либо из сепаратора (что предпочтительнее), далее вводят в псевдоожиженный слой над уровнем, который соответствует верхнему пределу градиента между температурами поступающего псевдоожижающего газа и остальной части слоя. Конденсированную жидкость можно вводить в пределах этой зоны псевдоожиженного слоя во множестве точек, которые в этой зоне могут находиться на различной высоте. Точку или точки введения жидкости располагают таким образом, чтобы локальная концентрация жидкости не оказывала влияния на псевдоожижение слоя или качество продукта и чтобы жидкость, поступающая из каждой точки, быстро диспергировалась и испарялась в слое, отводя тепло полимеризации из зоны экзотермической реакции. Благодаря этому количество жидкости, вводимой с целью охлаждения, может существенно приблизить нагрузку к максимальной, которую можно допустить без нарушения характеристик псевдоожижения слоя, и, следовательно, предоставляет возможность достижения более высокого уровня производительности реактора.

При необходимости жидкость можно вводить в псевдоожиженный слой в точках, расположенных на различной высоте слоя. Такой технический прием позволяет упростить улучшенное регулирование введения сомономера. Регулируемое дозирование жидкости в псевдоожиженный слой создает эффективное дополнительное средство контроля температурного профиля слоя, а в случае, когда жидкость включает сомономер, создает эффективное средство регулирования введения сомономерных звеньев в сополимер.

В предпочтительном варианте жидкость вводят в нижнюю часть зоны псевдоожиженного слоя над уровнем, который соответствует верхнему пределу градиента между температурами поступающего псевдоожижающего газа и остальной части слоя. Промышленные процессы газофазной полимеризации олефинов в псевдоожиженном слое обычно проводят в практически изотермических стационарных условиях. Однако, хотя почти весь псевдоожиженный слой выдерживают при целевой, практически изотермической полимеризационной температуре, на участке слоя непосредственно над точкой введения охлажденного газообразного потока в этот слой обычно существует температурный градиент. Нижний температурный предел на этом участке, где существует температурный градиент, является температурой поступающего холодного газообразного потока, а верхний предел является практически изотермической температурой слоя. В промышленных реакторах такого типа высотой, как правило, 10-15 м, в которых применяют псевдоожижающую решетку, этот температурный градиент обычно существует в слое на высоте от примерно 15 до 30 см (6-12 дюймов) над решеткой.

Для достижения максимальной выгоды от охлаждения конденсированной жидкости важно, чтобы средство введения жидкости находилось в слое над участком, на котором существует этот температурный градиент, т.е. в той части слоя, температура в которой практически достигает температуры газообразного потока, отходящего из реактора.

Точка или точки введения жидкости в псевдоожиженный слой могут находиться, например, на высоте приблизительно 50-200 см, предпочтительно 50-70 см, над псевдоожижающей решеткой.

На практике температурный профиль внутри псевдоожиженного слоя в процессе полимеризации вначале можно определять, например, с помощью термопар, размещенных в стенках реактора или на них. Затем точку или точки введения жидкости размещают с таким расчетом, чтобы обеспечить поступление жидкости на тот участок слоя, на котором температура возвращаемого газообразного потока практически достигает температуры рециклового газообразного потока, отводимого из реактора.

Необходимо обеспечить поддержание температуры внутри псевдоожиженного слоя на уровне, который ниже температуры спекания полиолефина, образующего этот слой.

Газ из второго потока (Б) и из сепаратора, если его применяют, возвращают в слой, предпочтительно в основание реактора. В случае применения псевдоожижающей решетки в предпочтительном варианте его возвращают в зону ниже решетки, которая упрощает равномерное распределение газа для псевдоожижения слоя. Применение псевдоожижающей решетки предпочтительно.

Способ по настоящему изобретению осуществляют при скорости газа в псевдоожиженном слое, которая может превышать или быть равной той, что требуется для формирования псевдокипящего слоя. Минимальная скорость газа обычно составляет приблизительно 6 см/с, но способ по настоящему изобретению предпочтительнее осуществлять при скорости газа в интервале 30-100, наиболее предпочтительно 50-70 см/с.

При необходимости катализатор или форполимер можно эффективно вводить в псевдоожиженный слой непосредственно одновременно с потоком конденсированной жидкости или отдельно от него. Такой технический прием может привести к улучшенному диспергированию катализатора или форполимера в слое. Введение конденсированной жидкости в псевдоожиженный слой таким путем может оказаться целесообразным для всего катализатора, который содержится в жидкости, благодаря локализованному охлаждающему действию жидкости, проникающей в пространство вокруг каждого распылителя, что дает возможность устранять горячие точки и последующую агломерацию.

При необходимости одновременно с потоком конденсированной жидкости или отдельно от него в псевдоожиженный слой можно вводить жидкие или растворимые в жидкости добавки, например активаторы, сокатализаторы и т.п.

В случае, когда способ по настоящему изобретению применяют при получении этиленовых гомо- или сополимеров, свежий этилен, например, взамен этилена, расходуемого во время полимеризации, можно успешно вводить в любой точке на пути движения рециклового потока после теплообменника (А) для охлаждения/конденсации и перед его повторным введением в слой (например, ниже псевдоожижающей решетки, если таковую применяют). Добавление свежего этилена в этой точке дает возможность увеличить количество жидкости, которое можно выделить из теплообменника (А), и повысить производительность.

Конденсированную жидкость можно вводить в псевдоожиженный слой с помощью соответствующим образом размещенных распылителей. Внутри псевдоожиженного слоя можно применять один распылитель или разместить множество распылителей.

В предпочтительной конструкции предусмотрено множество распылителей, которые практически равномерно размещены в псевдоожиженном слое на участке введения жидкости. Число применяемых распылителей равно тому числу, которое требуется для обеспечения достаточной степени распространения и диспергирования жидкости возле каждого распылителя с целью получения хорошей дисперсии жидкости поперек слоя. Предпочтительное число распылителей равно четырем.

При необходимости подачу конденсированной жидкости в каждый распылитель можно осуществлять с помощью общего патрубка, соответствующим образом размещенного внутри реактора. Для этого можно использовать, например, патрубок, проходящий через центральную часть реактора.

В предпочтительном варианте распылители размещают таким образом, чтобы они выступали внутри псевдоожиженного слоя практически вертикально, но их можно размещать и таким образом, чтобы они выступали из стенок реактора в практически горизонтальном направлении.

Предпочтительным распылителем является форсунка или множество форсунок, включая газораспылительные форсунки, в которых для пульверизации жидкости применяют газ, или форсунки аэрозольного типа, предназначенные только для жидкости.

Пригодные для использования газораспылительные форсунки и форсунки, предназначенные только для жидкости, описаны в WO 94/28032 и WO 96/20780, содержание которых включено в настоящее описание в качестве ссылок.

Как уже говорилось выше, при осуществлении настоящего изобретения требуется непрерывное введение конденсированной жидкости в слой при минимальном расходе 10 л жидкости на кубический метр материала в виде псевдоожиженного слоя в час. В предпочтительном варианте этот расход превышает 40 л жидкости на кубический метр материала в виде псевдоожиженного слоя в час. Максимальный расход, при котором жидкость можно вводить в слой, зависит прежде всего от целевой степени охлаждения слоя, которая в свою очередь зависит от необходимой производительности слоя. Производительность, достигаемая в ходе проведения промышленных процессов полимеризации в псевдоожиженном слое при полимеризации олефинов, зависит среди прочего от активности используемых катализаторов и от кинетики таких катализаторов.

Было установлено, что настоящее изобретение особенно эффективно для управления процессом во время непредвиденных ситуаций, которые могут возникать во время непрерывного процесса полимеризации. Обычными непредвиденными ситуациями, с которыми приходится сталкиваться во время непрерывного процесса полимеризации, могут быть, например, перерыв в подаче катализатора, частичное отравление катализатора реакции или механические неполадки. При осуществлении известных способов проведения высокопроизводительных (конденсационных) процессов в результате возникновения непредвиденных ситуаций такого типа теряется производительность и увеличивается период протекания процесса в неконденсационном варианте. Согласно наблюдениям протекание процесса в неконденсационном варианте отрицательно сказывается на всем процессе и систематически ведет к последующему возникновению проблем загрязнения. Было установлено, что настоящее изобретение, которое осуществляют проведением непрерывного процесса в конденсационном варианте, позволяет значительно уменьшить или полностью устранить проблемы загрязнения.

Еще одним объектом настоящего изобретения является способ осуществления начального этапа непрерывного процесса газофазной полимеризации в псевдоожиженном слое олефинового мономера, выбранного из (а) этилена, (б) пропилена, (в) смесей этилена с пропиленом и (г) одного или нескольких других альфа-олефинов, смешанных с (а), (б) или (в), в реакторе с псевдоожиженным слоем путем непрерывной рециркуляции газообразного потока, включающего по меньшей мере некоторое количество этилена и/или пропилена, через псевдоожиженный слой в этом реакторе в присутствии полимеризационного катализатора в реакционных условиях, отличающийся тем, что этот рецикловый газообразный поток, отводимый из реактора, разделяют на два потока (А и Б) и

(а) первый поток (А), охлажденный до температуры, при которой из него конденсируется жидкость, затем в реакторе вновь вводят непосредственно в псевдоожиженный слой таким образом, чтобы в любой момент времени эта конденсированная жидкость непрерывно поступала в слой при минимальном расходе 10 л жидкости на кубический метр материала в виде псевдоожиженного слоя в час, а

(б) второй поток (Б), который минует упомянутую стадию охлаждения/конденсации, пропускают по теплообменнику и затем вновь вводят в реактор.

Начальный этап согласно способу по настоящему изобретению осуществляют перед введением активного катализатора внутрь реактора и/или перед процессом полимеризации. Таким образом, в соответствии с этим предпочтительным вариантом стадию охлаждения/конденсации и введение конденсированной жидкости в реакторный слой начинают перед введением активного катализатора внутрь реактора и/или перед процессом полимеризации. В таких условиях осуществления начального этапа второй поток (Б) нагревают с помощью теплообменника в достаточной мере для того, чтобы обеспечить более интенсивное охлаждение вследствие введения жидкости и сохранить благодаря этому тепловой баланс процесса.

В соответствии с еще одним предпочтительным вариантом выполнения настоящего изобретения катализатор или форполимер вводят в псевдоожиженный слой непосредственно одновременно с потоком конденсированной жидкости или отдельно от него. Преимущества, связанные с таким техническим приемом, состоят в улучшенном диспергировании катализатора на ранней стадии процесса, что во время осуществления начального этапа процесса способствует предотвращению образования горячих точек и последующей агломерации.

Перед началом введения жидкости с применением предлагаемого способа газофазную полимеризацию в псевдоожиженном слое можно начать загрузкой порошкообразного слоя полимерных частиц и последующей подачей через этот слой потока газа/жидкости.

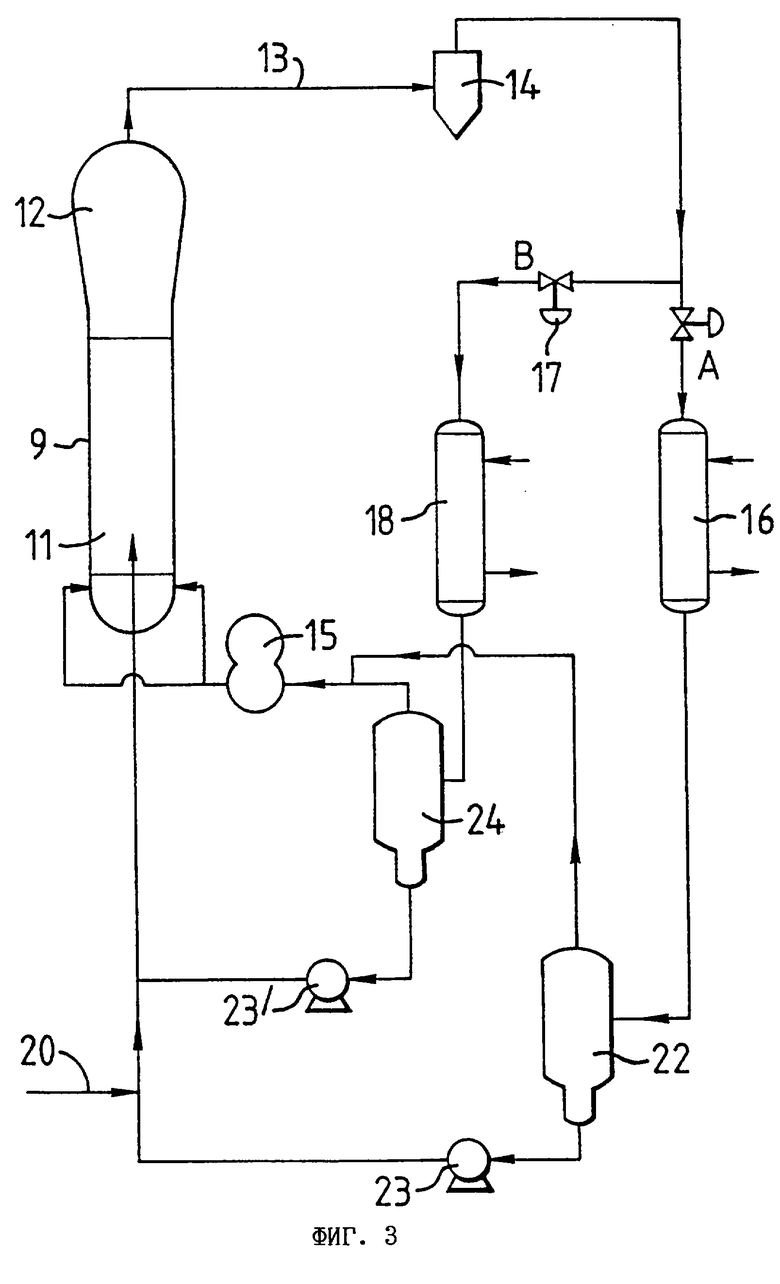

Ниже предлагаемый в изобретении способ более подробно поясняется со ссылкой на прилагаемые чертежи, на фиг.1-3 которых изображены соответствующие технологические схемы.

На фиг. 1 показан газофазный реактор с псевдоожиженным слоем, основным элементом которого является корпус (9), который обычно представляет собой ориентированный вертикально цилиндр, снабженный псевдоожижающей решеткой (пористой подиной), которая находится в его основании. В корпусе реактора имеются псевдоожиженный слой (11) и зона (12) снижения скорости, которая обычно имеет увеличенное поперечное сечение в сравнении с сечением псевдоожиженного слоя.

Газообразная реакционная смесь, отходящая из верхней части реактора с псевдоожиженным слоем, представляет собой газообразный рецикловый поток, который по линии (13) направляют в циклон (14) для отделения большей части мелочи. Удаленную мелочь можно соответствующим образом возвращать в псевдоожиженный слой. Газообразный рецикловый поток, отходящий из циклона, подают в компрессор (15). Далее этот газообразный рецикловый поток разделяют на первый поток (А) и второй поток (Б).

Поток (А) проходит по теплообменнику (16), где его охлаждают до температуры, при которой из него конденсируется жидкость, и затем его повторно вводят непосредственно в псевдоожиженный слой реактора.

Поток (Б) проходит по теплообменнику (18) и затем его повторно вводят в реактор под решеткой. Этот газ проходит через псевдоожижающую решетку в слой, что обеспечивает поддержание слоя в псевдоожиженном состоянии.

Для регулирования соответствующего расхода газообразных потоков А и Б применяют клапан (17).

По линии (20) в составе потока конденсированной жидкости в реактор вводят катализатор или форполимер.

Частицы получаемого полимера удаляют из реактора по линии (21).

На фиг. 2 представлена технологическая схема для предпочтительного варианта осуществления предлагаемого способа. Согласно этой технологической схеме после стадии охлаждения/конденсации в теплообменнике (16) образовавшуюся газожидкостную смесь направляют в сепаратор (22), в котором жидкость отделяют от газа. Выделенную жидкость из сепаратора (22) вновь вводят непосредственно в слой реактора (9). По ходу процесса после сепаратора (22) соответственно размещен насос (23).

Газ, отходящий из сепаратора, возвращают в основание реактора (9). Отличие показанной на фиг.2 технологической схемы осуществления способа по настоящему изобретению состоит в том, что газ, отходящий из сепаратора, вновь вводят совместно с газообразным потоком (Б).

Кроме того, еще одно отличие показанной на фиг.2 технологической схемы для осуществления предлагаемого способа состоит в том, что компрессор (15) установлен после разделения газообразного рециклового потока в сепараторе (22). Преимущество такой компоновки заключается в том, что в компрессор для сжатия поступает меньшее количество газа, благодаря чему его размеры можно уменьшить, а тем самым дополнительно оптимизировать процесс и снизить технологические расходы.

На фиг.3 проиллюстрирован еще один вариант осуществления способа по настоящему изобретению. На этой технологической схеме обе рециркуляционные линии (А) и (Б) снабжены газожидкостными сепараторами (22, 24).

Ниже предлагаемый способ дополнительно проиллюстрирован на примерах.

Пример 1

В реактор с псевдоожиженным слоем диаметром 74 см в атмосфере азота загружали в качестве затравочного слоя 300 кг безводного порошкообразного полиэтилена. Газообразную смесь нагревали до 90oС, а затем вводили в реактор. Скорость восходящего потока составляла 38 см/с.

Газообразная смесь включала следующие компоненты при их соответствующем парциальном давлении, МПа:

Водород - 0,35

Этилен - 0,5

Пентан - 0,35

Азот - 0,8

Применяемое в данном примере оборудование проиллстрировано на технологической схеме по фиг.2.

Работу клапана, смонтированного на линии А, регулировали таким образом, чтобы расход газообразного потока составлял 400 кг/ч (линия А), что соответствовало примерно 3,1% от общего расхода рециклового газообразного потока. Точка росы газообразной смеси была равной 66oС.

Температуру на выходе из теплообменника, размещенного на рециркуляционной линии А, снижали до уровня в 65oС. В этом теплообменнике происходила конденсация; конденсированную жидкость, т.е. пентан, выделяли из газовой фазы (в сепараторе 22, который представлен на фиг.2) и с помощью газожидкостной форсунки, находившейся на 0,6 м выше псевдоожижающей решетки, вновь вводили непосредственно в псевдоожиженный слой. Расход потока жидкости (пентана) составлял 10 л/м3 псевдоожиженного слоя в час.

Одновременно с этим для поддержания температуры внутри реактора на уровне примерно 90oС соответственно повышали температуру в теплообменнике, размещенном на рециркуляционной линии Б. Теплообменник Б фактически необходим для компенсации обычных теплопотерь в рециркуляционной линии, а также охлаждения, достигаемого за счет испарения жидкости в реакторе.

Введение конденсированной жидкости поддерживали в течение примерно 30 мин до введения катализатора.

Далее в реактор с расходом 20 г/ч вводили обычный катализатор Циглера-Натта совместно с триэтилалюминиевым сокатализатором.

Производительность постепенно возрастала до тех пор, пока не была достигнута постоянная производительность в 100 кг/ч полиэтилена.

Однако температуру на выходе из теплообменника, размещенного на линии А, и расход проходившего по ней газообразного потока регулировали для поддержания расхода потока конденсированного, жидкого пентана на уровне примерно 10 л/м3 псевдоожиженного слоя в час.

Процесс полимеризации проводили в стабильных условиях. Загрязнения реактора не наблюдали.

Сравнительный пример 2

Процесс, описанный в данном примере, проводили аналогично примеру 1, за исключением того, что весь рецикловый газ проходил по линии А и, таким образом, обводную линию Б не использовали.

Для поддержания температуры внутри реактора на уровне 90oС перед началом полимеризации соответственно повышали температуру в теплообменнике, размещенном на линии А. Таким образом, в этом теплообменнике никакой конденсации не происходило.

Катализатор вводили в соответствии с тем же методом, что и в примере 1, за исключением того, что во время начала операции введения катализатора конденсированная жидкость отсутствовала.

По прошествии примерно двух часов процесса получения на продукте обнаруживали полимерные корки. Наблюдали также приводящее к повреждению загрязнение реактора.

Сравнительный пример 3: Имитация непредвиденной ситуации

Стабильный процесс газофазной полимеризации проводили в реакторе диаметром 74 см в следующих условиях. Реактор содержал 800 кг активного порошкообразного полиэтилена, а газообразная смесь включала следующие компоненты при их соответствующем парциальном давлении, МПа:

Этилен - 0,3

Водород - 0,21

Пентан - 0,33

Азот - 0,76

Точка росы газообразной смеси была равной 66oС. Скорость восходящего потока составляла 38 см/с.

В форме форполимера в реактор вводили обычный катализатор Циглера-Натта с расходом 1 кг/ч; также непрерывно с расходом 600 мл/ч вводили триэтилалюминиевый сокатализатор в пентане.

Производительность по полиэтилену была равной примерно 200 кг/ч.

Температура полимеризации составляла 90oС.

Весь рецикловый газ пропускали по линии А; линию Б не использовали.

В этих условиях и с целью поддержать полимеризационную температуру на уровне 90oС сохраняли достаточно низкой температуру в теплообменнике (линия А), равной примерно 62oС (т.е. ниже точки росы газообразной смеси).

Конденсированную жидкость (пентан) из рециклового газа выделяли в сепараторе и с помощью газожидкостной форсунки, находившейся на 60 см выше псевдоожижающей решетки, вновь вводили в реактор. Расход вводимой жидкости составлял 1000 л/м3 псевдоожиженного слоя в час.

Для имитации механической неполадки прекращали введение каталитического форполимера. При этом производительность постепенно снижалась. Соответственно необходимость в охлаждении с помощью теплообменника (линия А) снижалась до тех пор, пока температура в этом теплообменнике не превысила точку росы газообразной смеси, вследствие чего дальнейшее получение конденсированной жидкости прекращалось.

На этой стадии (без введения в слой конденсированной жидкости) производительность по полиэтилену достигала примерно 100 кг/ч.

Через примерно 40 мин после прекращения введения конденсированной жидкости с помощью стенных термопар обнаруживали наличие горячих точек.

Полимеризацию прекращали. При открывании реактора наблюдали оплавление части слоя. Это проявлялось в присутствии крупных агломератов.

Пример 4: Имитация непредвиденной ситуации

Условия проведения процесса точно соответствовали тем, в которых проводили процесс в сравнительном примере 3. Как и в сравнительном примере 3, после имитации непредвиденной ситуации производительность понижалась и уменьшалось также количество вводимой конденсированной жидкости (пентана).

Когда расход потока конденсированной жидкости достигал примерно 40 л/м3 псевдоожиженного слоя в час (что соответствовало производительности по ПЭ 136 кг/ч), часть рециклового газа пропускали по размещенному на линии Б теплообменнику, в котором температуру поддерживали на уровне примерно 72oС (т.е. примерно на 5oС выше точки росы газообразной смеси).

В этих условиях существовала возможность поддерживать температуру на выходе из теплообменника, размещенного на линии А, на уровне примерно 65oС, т.е. ниже точки росы газообразной смеси.

Соответствующий расход потоков, проходивших по линиям А и Б, регулировали таким образом, чтобы он составлял примерно 14,4% от общего расхода потока, проходившего по линии А, поддерживая тем самым расход потока конденсированной жидкости на уровне примерно 40 л/м3 псевдоожиженного слоя в час.

Температуру внутри реактора поддерживали на уровне 90oС. Производительность по полиэтилену постепенно снижалась, а температура в теплообменнике, размещенном на линии Б, соответственно повышалась.

Во время проведения всего процесса в целом наличие горячих точек не обнаруживали и в дальнейшем не наблюдали никаких агломератов, вследствие чего достижение высокой производительности возможно без возникновения каких-либо проблем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2144042C1 |

| ДВУХКОМПОНЕНТНАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2156663C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА | 1991 |

|

RU2100374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1997 |

|

RU2192409C2 |

| СПОСОБ ПРОВЕДЕНИЯ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2257374C2 |

| ТРИМЕРИЗАЦИЯ И ОЛИГОМЕРИЗАЦИЯ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА, ВКЛЮЧАЮЩЕГО ИСТОЧНИК ХРОМА, МОЛИБДЕНА ИЛИ ВОЛЬФРАМА И ЛИГАНД, СОДЕРЖАЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДИН АТОМ ФОСФОРА, МЫШЬЯКА ИЛИ СУРЬМЫ, СВЯЗАННЫЙ С ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ (ГЕТЕРО)УГЛЕВОДОРОДНОЙ ГРУППОЙ | 2001 |

|

RU2299096C2 |

| Способ получения (со)полимеров олефинов и установка для его осуществления | 1990 |

|

SU1838327A3 |

| СПОСОБ ОКИСЛЕНИЯ В РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2002 |

|

RU2339611C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1999 |

|

RU2209202C2 |

Описан способ непрерывной газофазной полимеризации в псевдоожиженном слое олефинового(ых) мономера(ов), в котором рецикловый газообразный поток, отводимый из реактора, разделяют на два потока (А и Б) и (а) первый поток (А), охлажденный до температуры, при которой из него конденсируется жидкость, затем в реакторе вновь вводят непосредственно в псевдоожиженный слой таким образом, чтобы в любой момент времени эта конденсированная жидкость непрерывно поступала в слой при минимальном расходе 10 л жидкости на кубический метр материала в виде псевдоожиженного слоя в час, а (б) второй поток (Б), который минует упомянутую стадию охлаждения/конденсации, пропускают по теплообменнику и затем вновь вводят в реактор. Непрерывное введение жидкости в реактор позволяет уменьшить или даже устранить проблемы загрязнения, которые могут возникать при осуществлении известных способов газофазной полимеризации олефинов. Также описан начальный этап газофазной полимеризации. 2 с. и 7 з.п. ф-лы, 3 ил.

| US 5376742 А, 27.12.1994 | |||

| Экономайзер | 0 |

|

SU94A1 |

| Циклонная пылеугольная топка | 1949 |

|

SU89691A2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

Авторы

Даты

2003-02-10—Публикация

1998-06-04—Подача