Изобретение относится к форсунке, которую можно использовать для инжекции жидкости непосредственно в псевдоожиженный слой в процессе непрерывной газофазной полимеризации олефинов, в частности к форсунке, которая позволяет лучше контролировать процесс инжекции и обеспечивает лучшее распределение распыляемой жидкости в псевдоожиженном слое.

Процессы газофазной гомополимеризации и сополимеризации олефинов получили достаточно широкое распространение. В таких процессах, например, газообразный мономер инжектируют в перемешанный и/или псевдоожиженный слой, состоящий из ранее полученного полиолефина и необходимого для полимеризации катализатора.

При полимеризации олефинов в псевдоожиженном слое полимеризацию проводят в реакторе с псевдоожиженным слоем, состоящим из частиц полимера, которые удерживаются в псевдоожиженном состоянии проходящим вверх через этот слой потоком газа, в котором содержится находящийся в газообразном состоянии химически активный мономер. Для инициирования процесса полимеризации обычно используют слой из полученных ранее частиц полимера, аналогичного тому полимеру, который должен быть получен в процессе дальнейшей полимеризации. В процессе полимеризации свежий полимер образуется при каталитической полимеризации мономера, а полученный полимер отбирают из реактора, сохраняя при этом более или менее постоянным объем псевдоожиженного слоя. При промышленной полимеризации олефинов для создания псевдоожиженного слоя используют сетку, которая распределяет ожижающий газ по всему объему слоя и при прекращении подачи газа служит удерживающим частицы слоя основанием. Получаемый полимер обычно извлекают из реактора по разгрузочному каналу, расположенному в нижней части реактора рядом с используемой для образования псевдоожиженного слоя сеткой. Псевдоожиженный слой представляет собой слой растущих частиц полимера, частиц получаемого полимера и частиц катализатора. Эта реакционная смесь удерживается в псевдоожиженном состоянии непрерывным потоком поднимающегося вверх от основания реактора ожижающего газа, который состоит из подаваемого в реактор свежего газа и отработанного газа, отбираемого из верхней части реактора.

Ожижающий газ подается в реактор снизу и, проходя предпочтительно через служащую основанием псевдоожиженного слоя сетку, попадает в псевдоожиженный слой.

Полимеризация олефинов является экзотермической реакцией, что обусловливает необходимость в принятии специальных мер по охлаждению слоя и отбору выделяющегося при полимеризации тепла. При отсутствии такого охлаждения происходит повышение температуры слоя, которая может достигнуть значения, при котором находящийся в слое катализатор потеряет свою активность или частицы слоя начнут плавиться. При полимеризации олефинов в псевдоожиженном слое предпочтительный способ отбора выделяющегося при полимеризации тепла заключается в том, что в реактор, в котором происходит полимеризация, подают газ, предпочтительно ожижающий газ, температура которого меньше необходимой для полимеризации температуры и который проходит через псевдоожиженный слой, отбирая из него выделяющееся при полимеризации тепло, затем охлаждается во внешнем теплообменнике и вновь подается в реактор. Температуру циркулирующего газа можно регулировать в теплообменнике таким образом, чтобы в псевдоожиженном слое поддерживалась необходимая для полимеризации температура. В этом процессе полимеризации альфа-олефинов циркулирующий газ обычно содержит мономерный олефин, необязательно совместно, например, с газообразным разбавителем или газообразным регулятором степени полимеризации, таким, как водород. При этом циркулирующий газ ожижает слой и является источником подаваемого в слой мономера и одновременно поддерживает необходимую температуру слоя. Непрерывное добавление в поток циркулирующего газа соответствующего количества свежего газа обеспечивает постоянное пополнение псевдоожиженного слоя расходуемыми в процессе реакции полимеризации мономерами.

Хорошо известно, что производительность (т.е. объемный выход, определяемый как вес полученного полимера на единицу рабочего объема реактора в единицу времени) промышленных реакторов с псевдоожиженным слоем указанного выше типа ограничена максимальной скоростью охлаждения реактора. Скорость охлаждения реактора можно увеличить, например, за счет увеличения скорости циркулирующего газа и/или за счет снижения его температуры. Однако на практике максимально возможная скорость циркулирующего газа имеет определенное ограничение. При превышении скорости газа этого предельно допустимого значения слой становится неустойчивым или даже начинает подниматься в реакторе вверх вместе с потоком газа, забивая при этом линию циркуляции и повреждая перекачивающий газ компрессор или воздуходувку. Аналогичным образом на практике ограничена и степень возможного охлаждения циркулирующего газа. В первую очередь это определяется экономическими соображениями, и на практике температура, до которой можно охладить газ, зависит от температуры имеющейся в распоряжении промышленной воды, которую можно использовать для охлаждения газа. При необходимости можно использовать соответствующие холодильники, что, однако, заметно сказывается на производственных затратах. Поэтому использование в промышленных установках только одного циркулирующего газа для отвода из псевдоожиженного слоя тепла, выделяющегося при полимеризации олефинов, не позволяет обеспечить работу установки с максимально возможной производительностью.

В настоящее время известны различные способы отвода тепла из псевдоожиженного газом слоя, в котором происходят процессы полимеризации.

В патенте Великобритании GB 1415442 описан процесс газофазной полимеризации винилхлорида в реакторе с мешалкой или псевдоожиженным слоем, которая протекает в присутствии по крайней мере одного газообразного разбавителя, температура кипения которого ниже температуры кипения винилхлорида. В приведенном в этом патенте примере 1 описан процесс контроля температуры полимеризации, заключающийся в периодическом добавлении жидкого винилхлорида в находящийся в псевдоожиженном слое поливинилхлорид. Попадающий в псевдоожиженный слой жидкий винилхлорид мгновенно испаряется, отбирая из слоя выделяющееся при полимеризации тепло.

В патенте США US 3625932 описан процесс полимеризации винилхлорида, в соответствии с которым слои частиц поливинилхлорида в многостадийном реакторе с псевдоожиженным слоем удерживаются в псевдоожиженном состоянии газообразным винилхлоридным мономером, подаваемым снизу в реактор. Охлаждение каждого такого слоя и отвод из него тепла, выделяющегося в процессе полимеризации, осуществляется за счет распыления жидкого винилхлоридного мономера в потоке ожижающего слой газа под тарелкой, на которой происходит ожижение слоя.

В патенте Франции FR 2215802 описана распылительная форсунка, выполненная по типу обратного клапана, которая предназначена для распыления жидкостей в псевдоожиженных слоях, например, в ожиженном газом слое, в котором происходит полимеризация этиленовоненасыщенных мономеров. В качестве жидкости, которая используется для охлаждения слоя, можно применять полимеризуемый мономер или в случае полимеризации этилена жидкий насыщенный углеводород. Описанная в этом патенте распылительная форсунка используется для полимеризации в псевдоожиженном слое винилхлорида.

В патенте Великобритании GB 1398965 описан способ полимеризации в псевдоожиженном слое этиленовоненасыщенных мономеров, в частности винилхлорида, в котором тепловой контроль за процессом полимеризации осуществляют путем инжекции в слой жидкого мономера с помощью одной или нескольких распылительных форсунок, высота которых составляет от 0 до 75% от высоты находящегося в реакторе в псевдоожиженном состоянии материала.

В патенте США US 4390669 описан многостадийный процесс газофазной гомо- или сополимеризации олефинов, осуществляемый в реакторах с перемешиваемым слоем, в реакторах с псевдоожиженным слоем, в реакторах с мешалкой и псевдоожиженным слоем или в трубчатых реакторах. В этом процессе полимер, полученный в первой зоне полимеризации, суспендируют в промежуточной зоне в легко летучем жидком углеводороде и образовавшуюся при этом суспензию подают во вторую зону полимеризации, в которой происходит испарение жидкого углеводорода. В приведенных в этом патенте примерах 1-5 говорится о том, что газ из второй зоны полимеризации пропускают через холодильник (теплообменник), в котором конденсируется некоторое количество жидкого углеводорода (с сомономером, если он при этом используется). Конденсат летучей жидкости частично подают в жидком состоянии в аппарат для полимеризации, в котором он испаряется, отбирая за счет скрытой теплоты испарения выделяющееся при полимеризации тепло. В этом документе ничего конкретно не говорится о том, каким образом жидкость попадает в зону полимеризации.

В патенте США US 5317036 описан процесс газофазной полимеризации с использованием растворимого катализатора на основе переходного металла. Растворимый катализатор можно подавать в реактор с помощью распылительной форсунки, в которой для его более эффективного распыления можно использовать инертный газ. Никаких конкретных сведений о конструкции форсунки в этом документе не содержится.

В европейском патенте EP 89691 описан способ увеличения объемного выхода при непрерывном процессе полимеризации жидких мономеров в псевдоожиженном газом слое, который основан на охлаждении части или всех не вступивших во взаимодействие жидкостей с образованием двухфазной смеси газа и увлекаемой им жидкости с температурой ниже точки росы и возвратом этой двухфазной смеси в реактор. Такой режим работы называют "режимом конденсации". В описании к патенту EP 89691 утверждается, что основным ограничением на степень охлаждения циркулирующего потока газа до температуры, более низкой, чем точка росы, является необходимость поддерживать смесь газа и жидкости в таком состоянии, чтобы жидкая фаза в двухфазной смеси до испарения жидкости находилась в ней во взвешенном или суспендированном состоянии, а также утверждается, что количество жидкости в газовой фазе не должно превышать приблизительно 20 мас. %, а предпочтительно не должно превышать 10 мас.%, при этом скорость двухфазного циркулирующего потока должна быть достаточно высокой для того, чтобы жидкая фаза оставалась в потоке газа во взвешенном состоянии и чтобы этот поток мог поддерживать во взвешенном состоянии создаваемый в реакторе псевдоожиженный слой. В EP 89691 также говорится о возможности формирования двухфазного потока жидкости внутри реактора в точке инжекции путем раздельной инжекции газа и жидкости в условиях, обеспечивающих образование двухфазного потока, и утверждается, что такой способ инжекции не дает больших преимуществ, поскольку он требует дополнительных затрат на разделение после охлаждения двухфазного потока на газ и жидкость.

В публикации международной заявки WO 94/28032, в которой описан прототип настоящего изобретения, предлагается непрерывный процесс, который протекает в псевдоожиженном слое, ожижаемом потоком газа, и производительность которого повышена за счет охлаждения циркулирующего потока газа до температуры, достаточной для образования жидкости и газа, с последующим отделением жидкости от газа и подачей отделенной от газа жидкости непосредственно в псевдоожиженный слой. Для инжекции жидкости в псевдоожиженный слой можно использовать одну или несколько расположенных в слое форсунок. Было установлено, что использование форсунки конкретной конструкции, в которую подается способствующий инжекции жидкости распыляющий газ с соответствующим образом выбранными параметрами, позволяет улучшить распределение и проникновение жидкости в псевдоожиженный слой.

Таким образом, согласно настоящему изобретению предлагается способ инжекции жидкости непосредственно в псевдоожиженный слой, который предусматривает использование форсунки или форсунок, каждая из которых имеет:

(а) по крайней мере, один вход для находящейся под давлением жидкости,

(б) по крайней мере, один вход для распыляющего газа,

(в) смесительную камеру для смешивания жидкости и газа и

(г) по крайней мере, одно выходное отверстие, через которое состоящая из газа и жидкости смесь подается из смесительной камеры непосредственно в псевдоожиженный слой, и который отличается тем, что

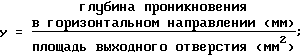

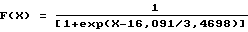

(I) глубина проникновения выходящей из каждого выходного отверстия жидкости в псевдоожиженный слой в горизонтальном направлении составляет от 250 до 2500 мм и определяется из уравнения:

y = a + bF(x),

где

a и b являются постоянными величинами, равными a = 507,469, b = 5400,409,

и

и (II) перепад давления в смесительной камере составляет от 0,8 до 1,5 бар.

В предпочтительном варианте величина проникновения жидкости в слой в горизонтальном направлении составляет от 350 до 1500 мм.

Перепад давления в смесительной камере, который равен разности между давлением на входе в нее и давлением на выходе из нее, измеряется дифференциальными датчиками давления, установленными соответствующим образом в форсунке.

Эти датчики можно использовать для контроля флуктуаций давления в смесительной камере и определения во время работы параметров распыления.

В предпочтительном варианте перепад давления в смесительной камере составляет от 1,0 до 1,25 бар.

Перепад давления в смесительной камере зависит от многих факторов, включая размер смесительной камеры, отношение газ/жидкость, размеры форсунки и т.д. Выбирая соответствующим образом эти параметры, всегда можно добиться того, чтобы перепад давления в смесительной камере не выходил за указанные выше пределы.

Суммарный расход жидкости через форсунку обычно составляет от 500 до 50000 кг/ч, предпочтительно от 2000 до 30000 кг/ч.

Предлагаемая в изобретении форсунка позволяет с помощью распыляющего газа достаточно точно и в узком пределе контролировать размер капель распыляемой жидкости. Преимуществом предлагаемой форсунки является также то, что при прекращении подачи в нее жидкости продолжающий выходить из нее поток распыляющего газа будет мешать попаданию внутрь форсунки частиц материала из псевдоожиженного слоя, исключая тем самым опасность ее загрязнения и забивания.

Особым преимуществом предлагаемой в настоящем изобретении форсунки является возможность при соответствующем выборе площади выходных отверстий и расхода жидкости поддерживать в заданных пределах глубину проникновения жидкости в слой в горизонтальном направлении, что делает процесс инжекции жидкости в псевдоожиженный слой оптимальным.

Обеспечив необходимое соотношение между площадью выходных отверстий форсунки и расходом проходящей через нее жидкости и поддерживая в заданных пределах перепад давления в смесительной камере, можно достичь оптимального проникновения жидкости в псевдоожиженный слой и ее оптимального распределения в слое.

Перепад давления в каждой форсунке, измеренный как разница между давлением жидкости или распыляющего газа на входе в форсунку и давлением в выходных отверстиях форсунки (т.е. в псевдоожиженном слое), обычно составляет от 2 до 7, предпочтительно от 3 до 5 бар.

С помощью предлагаемой в настоящем изобретении форсунки в псевдоожиженный слой можно инжектировать в час от 0,3 до 4,9 или даже больше куб.м жидкости на куб.м находящегося в слое материала.

В качестве жидкости, инжектируемой в слой через форсунки, можно использовать сомономеры бутена, гексена, октена и т.д. или инертные жидкости, например, бутан, пентан, гексан и т.п.

С помощью предлагаемой в настоящем изобретении форсунки жидкость инжектируется в псевдоожиженный слой в виде одной или нескольких струй жидкости и газа, распыляемых из одного или нескольких выходных отверстий форсунки. Скорость распыленной жидкости на выходе из каждого выходного отверстия обычно составляет около 30 м/с. Скорость распыляющего газа обычно лежит в пределах от 2 до 3 м/с. Каждая струя жидкости и газа является неоднородной по своему составу, т. к. на выходе из форсунки скорость капель жидкости превышает скорость распыляющего газа.

Весовое соотношение распыляющего газа и жидкости, подводимых к каждой форсунке, составляет от 5:95 до 25:75.

В качестве распыляющего газа обычно используют свежий этилен.

Через каждое выходное отверстие форсунки, предпочтительно расположенное по окружности вокруг форсунки, выходит струя жидкости и газа. Выходящие из форсунки струи жидкости и газа, которые обычно направлены горизонтально, могут иметь некоторый наклон к горизонтальной плоскости, который однако не должен превышать 45o или более предпочтительно 20o. Наиболее предпочтительным углом расхождения струи в вертикальной плоскости является угол в 15o.

Каждая форсунка обычно имеет несколько выходных отверстий, количество которых колеблется от 1 до 40, предпочтительно от 3 до 16. В предпочтительном варианте форсунка имеет 4 выходных отверстия.

Выходные отверстия форсунки расположены по окружности и предпочтительно на равном угловом расстоянии друг от друга. В предпочтительном варианте конструкции форсунки с 4 отверстиями эти отверстия расположены таким образом, чтобы угол расходящейся в горизонтальной плоскости состоящей из газа и жидкости струи составлял от 20 до 80o, наиболее предпочтительно 60o.

Как правило, выходные отверстия форсунки имеют форму щели, однако возможно использование и других по форме выходных отверстий.

Обычно щелевые отверстия имеют размеры, например, от 10х50 мм до 13х40 мм. Площадь щелевых отверстий обычно лежит в пределах от 300 до 600 мм2.

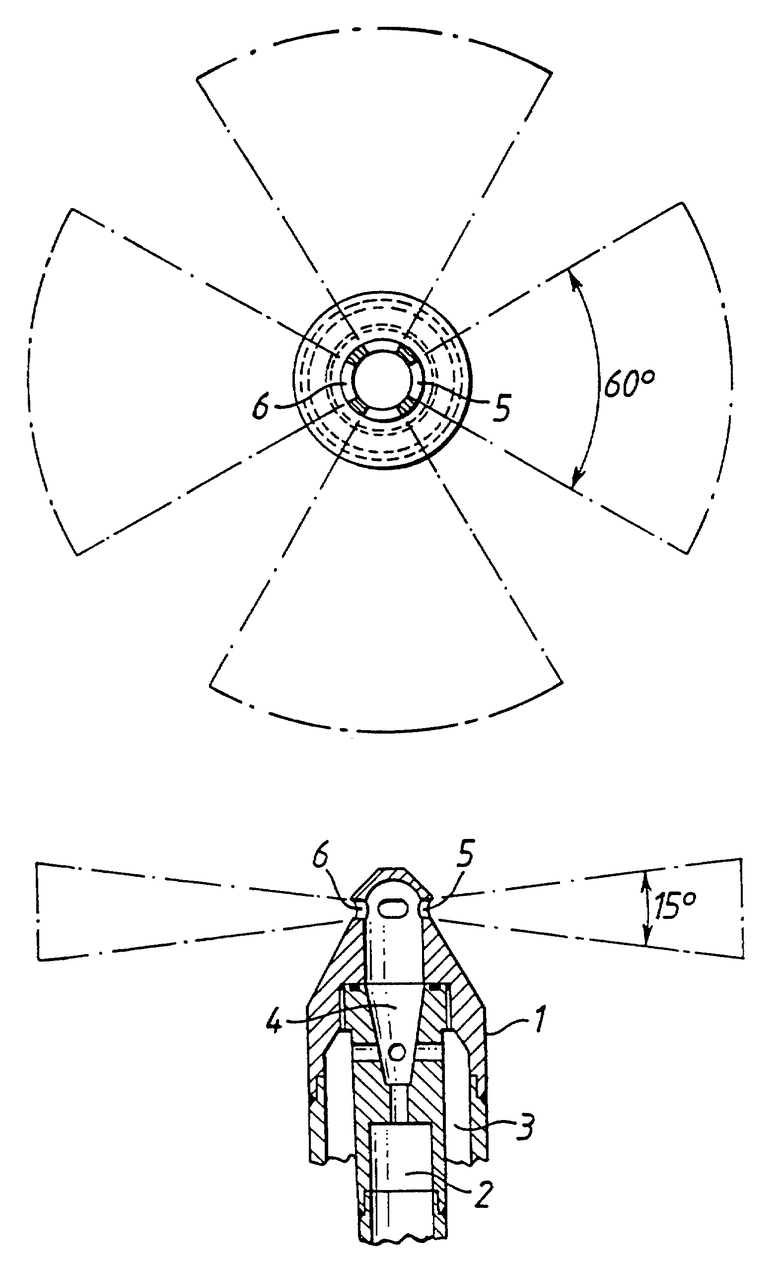

Предпочтительный вариант конструктивного выполнения форсунки с 4 выходными отверстиями показан на приложенном к описанию чертеже (фиг. 1), на котором показана форсунка (1) с каналом (2) для подвода распыляющего газа, каналом (3) для подвода находящейся под давлением жидкости и смесительной камерой (4). В нижней части чертежа показаны два выходных отверстия (5) и (6). Жидкость и распыляющий газ попадают в камеру (4) из отдельных каналов (2) и (3) для подвода газа и жидкости. Эти каналы расположены один в другом, а распыляющий газ проходит через центральный канал (2), который расположен внутри внешнего канала (3), по которому течет жидкость.

Угол распыления каждого выходного отверстия (5) и (6) в горизонтальной плоскости составляет приблизительно 60o, и поэтому инжектируемая в слой жидкость распределяется почти по всему поперечному сечению слоя (суммарный угол распыления составляет приблизительно от 240 до 360o). Вертикальное отклонение струи жидкости составляет приблизительно 15o (по 7,5o в каждую сторону).

По существу струи, проекции которых в горизонтальной и вертикальной плоскостях показаны на чертеже, образуют в слое конические зоны с диспергированной в них распыленной жидкостью. Такая форма конических струй способствует более эффективному проникновению жидкости в псевдоожиженный слой и ее более полному распределению в слое и обеспечивает за счет этого необходимое охлаждение слоя инжектируемой в него жидкостью.

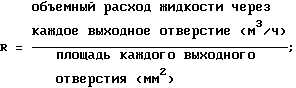

В качестве основной характеристики форсунок, использование которых лежит в основе предлагаемого в изобретении способа, может служить количество жидкости, вытекающей через ее выходные отверстия.

В этом случае предмет настоящего изобретения можно сформулировать как способ инжекции жидкости непосредственно в псевдоожиженный слой, который предусматривает использование форсунки или форсунок, каждая из которых имеет:

(а) по крайней мере один вход для находящейся под давлением жидкости,

(б) по крайней мере один вход для распыляющего газа,

(в) смесительную камеру для смешивания жидкости и газа и

(г) по крайней мере одно выходное отверстие, через которое состоящая из газа и жидкости смесь подается из смесительной камеры непосредственно в псевдоожиженный слой, и который отличается тем, что

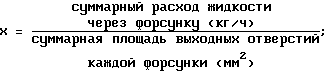

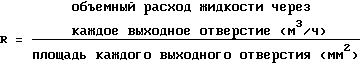

(I) расход (R) жидкости через каждое выходное отверстие лежит в диапазоне от 0,009 до 0,130 м3/ч/мм2 и определяется из уравнения:

и (II) перепад давления в смесительной камере составляет от 0,8 до 1,5 бар.

Предпочтительно расход жидкости выбирать таким образом, чтобы значение (R) находилось в интервале от 0,013 до 0,03 м3/ч/мм2.

Объемный расход жидкости, проходящей через каждое выходное отверстие, обычно составляет от 5,0 до 20, предпочтительно от 6,0 до 15 м3/ч.

Предлагаемые в настоящем изобретении форсунки особенно эффективны при использовании их в непрерывном процессе получения полиолефинов в газовой фазе путем полимеризации одного или нескольких олефинов, по крайней мере один из которых представляет собой этилен или пропилен. Предпочтительно в предлагаемом в изобретении процессе в качестве альфа-олефинов использовать олефины, имеющие от 3 до 8 атомов углерода. При необходимости можно также использовать и небольшие количества альфа-олефинов, имеющих больше 8 атомов углерода, например, олефинов с 9-18 атомами углерода. Предлагаемый в изобретении способ позволяет получать гомополимеры этилена или пропилена или сополимеры этилена или пропилена с одним или несколькими C3-C8-альфа-олефинами. Предпочтительно в качестве альфа-олефинов использовать бут-1-ен, пент-1-ен, гекс-1-ен, 4-метилпент-1-ен, окт-1-ен и бутадиен. В качестве примера высших олефинов, которые можно сополимеризировать с первичным мономером этилена либо пропилена или использовать в качестве частичного заместителя для C3-C8-мономера, можно назвать дец-1-ен и этилиденнорборнен.

При сополимеризации этилена или пропилена с альфа-олефинами этилен или пропилен составляют основную часть получаемого сополимера, а их содержание в общем количестве мономеров в конечном продукте превышает предпочтительно 70%.

Предлагаемый в изобретении способ можно использовать для получения самых разных полимерных материалов, например, линейного полиэтилена низкой плотности (ЛПНП) на основе сополимеров этилена с бутеном, 4-метилпент-1-еном или гексеном и полиэтилена высокой плотности (ПВП), который может представлять собой, например, гомополиэтилен или сополимеры этилена с небольшим количеством высшего альфа-олефина, например, бутена, пент-1-ена, гекс-1-ена или 4-метилпент-1-ена.

Жидкость, которая инжектируется через форсунку, отделяется от циркулирующего потока и может представлять собой конденсируемый мономер, например, бутен, гексен, октен, используемый в качестве сомономера при получении ЛПНП, или инертную конденсируемую жидкость, например, бутан, пентан, гексан.

Предлагаемый процесс особенно эффективен при полимеризации олефинов при давлении от 0,5 до 6 МПа и при температуре от 30 до 130oC. Например, при получении ЛПНП температура обычно лежит в диапазоне от 80 до 90oC, а при получении ПВП в пределах от 85 до 105oC в зависимости от активности используемого катализатора.

Реакцию полимеризации можно проводить в присутствии каталитической системы типа Циглера-Натта, состоящей из твердого катализатора, представляющего собой соединение переходного металла, и из сокатализатора, представляющего собой органическое соединение металла (в частности металлорганическое соединение, например, алкилалюминиевое соединение). В последние годы были созданы различные высокоактивные каталитические системы, позволяющие получать большие количества полимера в течение относительно небольшого времени и исключающие необходимость извлечения из полимера оставшегося в нем катализатора. Такие высокоактивные каталитические системы обычно содержат твердый катализатор, состоящий в основном из атомов переходного металла, магния и галогена. Возможно также использование высокоактивного катализатора, состоящего в основном из окиси хрома, активированной тепловой обработкой и связанной с гранулированным носителем на основе огнеупорного окисла. Предлагаемый процесс можно также с успехом использовать в тех случаях, когда в качестве катализатора применяют металлоценовые катализаторы и катализаторы Циглера на кремниевой основе. Такие металлоценовые катализаторы хорошо известны и описаны, в частности в европейских заявках EP 129368, EP 206794, EP 416815 и EP 420436.

Катализатор можно использовать в виде порошка форполимера, полученного до этого на стадии предварительной полимеризации с использованием одного из указанных выше катализаторов. Предварительную полимеризацию можно проводить любым пригодным способом, например, осуществлением периодического, полунепрерывного или непрерывного процесса полимеризации в жидком углеводородном разбавителе или в газовой фазе.

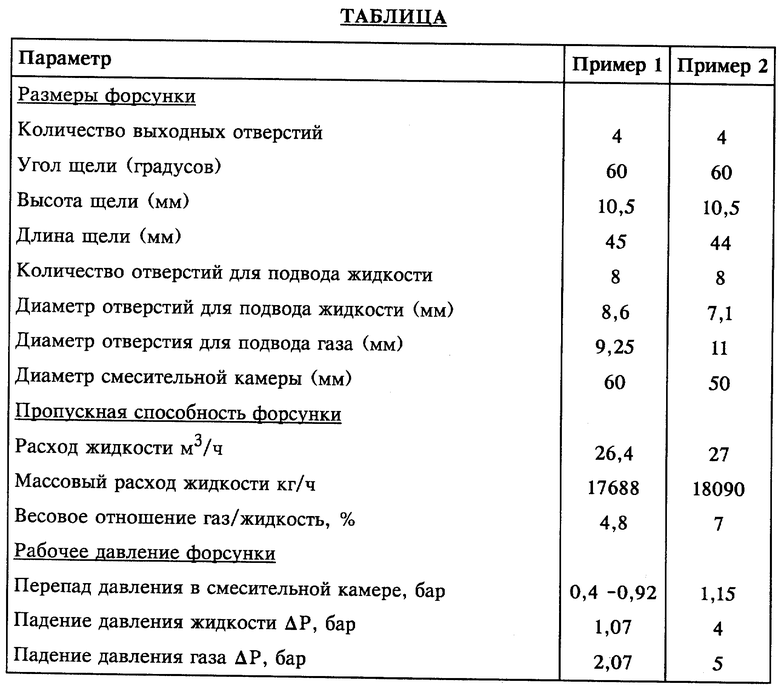

Ниже изобретение более подробно проиллюстрировано на примерах.

Примеры

При постановке опытов учитывалось, что при больших количествах распыляемой форсункой жидкости содержащаяся в распыленной струе жидкость не может испариться в псевдоожиженном слое полиэтилена.

Поэтому для проведения опытов по исследованию процесса инжекции жидкости с помощью предлагаемых в изобретении форсунок использовалась специальная экспериментальная установка. Эта установка была выполнена в виде алюминиевого корпуса с расположенной в его верхней части и направленной вниз двухкомпонентной форсункой для распыления жидкости (в качестве форсунки использовалась форсунка, конструкция которой показана на приложенном к описанию чертеже). В форсунку подавали распыляющий газ и жидкий углеводород и фиксировали геометрию образовавшейся на выходе струи и степень ее распространения в корпусе установки, используя для этого обычную рентгеновскую аппаратуру, состоящую из источника рентгеновских лучей, усилителя изображения и видеокамеры на ПЗС (прибор с зарядовой связью), соединенной с видеомагнитофоном, на который непрерывно записывали выходной сигнал видеокамеры.

Выходящая из форсунки струя ударяла в стенку корпуса, и содержащаяся в ней распыленная жидкость стекала по стенке корпуса в приемный резервуар, расположенный под форсункой в нижней части корпуса. В качестве жидкости во время экспериментов использовали 4-метил-1-пентен, в котором содержалось 1-2 мас. % порошкообразного полиэтилена (размер частиц меньше 355 микрон), наличие которого в потоке циркулирующей жидкости позволяло оценивать вероятность забивания форсунки.

Для непрерывной подачи жидкости в форсунки использовали замкнутый контур с циркуляцией жидкости через приемный резервуар и перепускную магистраль. Расход жидкости определяли с помощью калиброванного расходомера (S.G. класс 0,67, пределы измерений от 3 до 36 м3/ч) и управляемых клапанов, через которые жидкость из перепускной магистрали с насосом подводилась к форсунке. Для различных жидкостей вводили соответствующие поправки. Для распыления жидкости использовали газообразный азот, который подавали в форсунку через калиброванный расходомер с дроссельной шайбой из батареи баллонов, расположенной вне рентгеновской установки. Обычно для получения необходимого для работы форсунки расхода газа использовали от 50 до 70 соединенных последовательно/параллельно баллонов.

Давление газа и жидкости на входе в форсунку до смесительной камеры во время опытов непрерывно контролировали и измеряли датчиками давления Drunk (диапазон измерений избыточного давления 0-30 бар, калибровка с точностью 0,05 бар). Падение давления в форсунке контролировали дифференциальным датчиком давления Drunk (диапазон измерений избыточного давления 0-10 бар, калибровка с точностью 0,01 бар). Измеренное в системе давление регистрировали во время опытов соответствующим регистрирующим устройством.

Для дальнейшего анализа геометрию образующейся струи регистрировали в формате видеозаписи.

Анализ результатов, полученных при проведении опыта из примера 1, показал большие колебания в характере потока образующейся струи, начиная от потока с небольшими каплями жидкости и заканчивая потоком с неоднородной структурой, т. е. потоком, местами состоящим только из жидкости, а местами только из газа. При проведении опыта из примера 2 была получена струя, полностью заполненная распыленной в ней жидкостью, подтверждая вывод о том, что для получения максимальной дисперсии необходимо иметь форсунку соответствующей геометрии, работающую при определенном перепаде давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2144042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1997 |

|

RU2192409C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1999 |

|

RU2209202C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2198184C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1995 |

|

RU2151164C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОСУЩЕСТВЛЕНИЯ ТЕПЛООБМЕНА С ПСЕВДООЖИЖЕННЫМИ СЛОЯМИ | 2001 |

|

RU2289075C2 |

| СПОСОБ ПОЛУЧЕНИЯ С-С КАРБОНОВОЙ КИСЛОТЫ | 1997 |

|

RU2181118C2 |

| СПОСОБ ОКИСЛЕНИЯ В РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2002 |

|

RU2339611C2 |

| Способ получения (со)полимеров олефинов и установка для его осуществления | 1990 |

|

SU1838327A3 |

В способе инжекции жидкости непосредственно в псевдоожиженный слой состоящая из газа и жидкости смесь подается из смесительной камеры через выходное отверстие двухкомпонентной форсунки в псевдоожиженный слой. Расход жидкости через каждое выходное отверстие составляет от 0,009 до 0,130 м3/ч/мм2 и определяется из уравнения, при этом перепад давления в смесительной камере составляет от 0,8 до 1,5 бар. Форсунка для инжекции жидкости имеет вход для находящейся под давлением жидкости, один вход для распыляющего газа, смесительную камеру для смешивания жидкости и газа и выходное отверстие, расположенное по окружности вокруг форсунки, через которое состоящая из газа и жидкости смесь подается из смесительной камеры в псевдоожиженный слой. Выходное отверстие выполнено в виде щели, имеющей площадь от 300 до 600 мм2. Конфигурация форсунки позволяет улучшить распределение распыленной жидкости в слое. Форсунку можно использовать в процессе непрерывной полимеризации олефинов в реакторе с псевдоожиженным слоем. 2 с. и 4 з.п. ф-лы, 1 табл., 1 ил.

(II) перепад давления в смесительной камере составляет от 0,8 до 1,5 бар.

| Экономайзер | 0 |

|

SU94A1 |

| Реактор с псевдоожиженным слоем и способ подачи текучей среды в реактор с псевдоожиженным слоем | 1991 |

|

RU2001673C1 |

| Способ эксплуатации реактора каталитической газофазной полимеризации олефинов | 1988 |

|

SU1650652A1 |

| Способ получения (со)полимеров олефинов и установка для его осуществления | 1990 |

|

SU1838327A3 |

| Пневматическая форсунка | 1989 |

|

SU1666205A1 |

| Форсунка | 1986 |

|

SU1426647A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2000-09-27—Публикация

1995-12-21—Подача