Настоящее изобретение относится к способам непрерывной газофазной полимеризации олефинов в реакторе с псевдоожиженным слоем катализатора и, в частности, к способам, выполнение которых позволяет достичь повышенной производительности.

Процессы гомополимеризации и сополимеризации олефинов в газовой фазе хорошо известны в данной области техники. Такие процессы можно проводить, например, введением газообразного мономера в перемешиваемый и/или псевдоожиженный слой, содержащий предварительно полученный полиолефин и катализатор полимеризации.

При полимеризации олефинов в псевдоожиженном слое реакцию полимеризации проводят в реакторе с псевдоожиженным слоем, в котором слой полимерных частиц удерживают в псевдоожиженном состоянии с помощью восходящего потока газа, включающего в себя газообразный реакционноспособный мономер. В начале такого процесса полимеризации обычно используют слой предварительно полученных частиц полимера, идентичного полимеру, который желательно получить. В ходе проведения полимеризации за счет каталитической полимеризации мономера получают свежий полимер, и полимерный продукт удаляют из процесса с тем, чтобы в той или иной степени сохранить постоянный объем слоя. В промышленном производственном процессе для распределения потока псевдоожижающего газа в слое предпочитают применять решетку, которая также служит опорным средством для слоя, когда подачу газа прекращают. Полученный полимер обычно удаляют из реактора по разгрузочной линии, которая проходит к нижней части реактора вблизи решетки для псевдоожижения. Псевдоожиженный слой представляет собой слой растущих полимерных частиц, частиц полимерного продукта и каталитических частиц. Эту реакционную смесь удерживают в псевдоожиженном состоянии посредством непрерывного потока восходящего от основания реактора псевдоожижающего газа, который состоит из газа, возвращаемого в процесс из верхней части реактора, вместе со свежим сырьем.

Псевдоожижающий газ подают через днище реактора и направляют предпочтительно через решетку для псевдоожижения к псевдоожиженному слою.

Полимеризация олефинов является экзотермической реакцией, поэтому необходимо предусмотреть средства охлаждения слоя для отвода выделяющегося при полимеризации тепла. Отсутствие такого охлаждения могло бы вызвать повышение температуры слоя до тех пор, пока, например, катализатор не утратит активности или не начнут плавиться частицы слоя. При полимеризации олефинов в псевдоожиженном слое предпочтительный метод удаления тепла реакции полимеризации состоит в подаче в полимеризационный реактор газа, предпочтительно псевдоожижающего газа, температура которого ниже желаемой температуры полимеризации, пропускании этого газа через псевдоожиженный слой для отвода полимеризационного тепла, удалении из реактора этого газа, его охлаждении пропусканием через внешний теплообменник и возврате в слой. Температуру рециркулирующего газа можно регулировать в теплообменнике с тем, чтобы поддержать в псевдоожиженном слое желаемую температуру полимеризации. При выполнении такого метода полимеризации альфа-олефинов рециркулирующий газ обычно представляет собой мономерный олефин, необязательно совместно, например, с газообразным разбавителем или таким газообразным регулятором степени полимеризации, как водород. Таким образом, роль рециркулирующего газа заключается в подаче мономера к слою, псевдоожижении слоя и поддержании желаемой температуры слоя. Мономеры, расходуемые при протекании реакции полимеризации, обычно заменяют добавлением в поток рециркулирующего газа свежих порций газообразного сырья.

Хорошо известно, что производительность (т.е. объемная производительность в единицах веса полимера, получаемого в единице объема реакторного пространства за единицу времени) в промышленных реакторах с псевдоожиженным слоем катализатора вышеуказанного типа ограничена той максимальной скоростью, с которой из реактора можно отводить тепло. Скорость удаления тепла можно повысить, например, увеличением расхода потока рециркулирующего газа и/или понижением температуры рециркулирующего газа. Однако существует предел скорости рециркулирующего газа, которую можно использовать в промышленной практике. Превышение такого предела приводит к тому, что слой может стать неустойчивым или даже подняться и выйти из реактора совместно с потоком газа, вызывая засорение рециркуляционной линии и повреждение компрессора или вентилятора для рециркулирующего газа. На практике ограничена также и степень охлаждения рециркулирующего газа. Это обусловлено прежде всего экономическими соображениями, и на практике она обычно определяется температурой технической охлаждающей воды, имеющейся в распоряжении по месту применения. При желании можно прибегнуть к помощи холодильной техники, но от этого возрастают производственные затраты. Таким образом, использование в промышленной практике охлажденного рециркулирующего газа в качестве единственного средства отвода полимеризационного тепла из процесса газофазной полимеризации олефинов в псевдоожиженном слое имеет недостаток, состоящий в ограничении максимально достигаемой производительности.

В данной области техники предлагается ряд способов удаления тепла из процессов газофазной полимеризации в псевдоожиженном слое.

Патент GB 1415442 относится к газофазной полимеризации винилхлорида в реакторе смешения или с псевдоожиженным слоем, причем такую полимеризацию проводят в присутствии по меньшей мере одного газообразного разбавителя, температура кипения которого ниже, чем у винилхлорида. В примере 1 этой ссылки предлагается регулирование температуры полимеризации прерывистым добавлением в псевдоожиженный поливинилхлоридный материал жидкого винилхлорида. Этот жидкий винилхлорид немедленно испаряется в слое, что приводит к удалению полимеризационного тепла.

В патенте US 3625932 предлагается способ полимеризации винилхлорида, в котором слои из поливинилхлоридных частиц в многостадийном реакторе с псевдоожиженными слоями удерживаются в псевдоожиженном состоянии вводимым в нижнюю часть реактора потоком газообразного винилхлоридного мономера. Охлаждение каждого из слоев для отвода полимеризационного тепла, выделяющегося в нем, обеспечивают распылением жидкого винилхлоридного мономера в восходящем газовом потоке под тарелками, на которых псевдоожижают эти слои.

Патент FR 2215802 относится к распылительной насадке клапана обратного типа, приемлемой для распыления жидкостей в псевдоожиженных слоях, например, в процессе полимеризации этиленовых ненасыщенных мономеров в псевдоожиженном газом слое. Жидкостью, которую используют для охлаждения слоя, может служить полимеризуемый мономер или, если полимеризуют этилен, ею может служить жидкий насыщенный углеводород. Распылительная насадка описана применительно к полимеризации в псевдоожиженном слое винилхлорида.

В патенте GB 1398965 предлагается полимеризация в псевдоожиженном слое этиленовых ненасыщенных мономеров, в частности, винилхлорида, когда удаление тепла полимеризации производят впрыскиванием жидкого мономера в слой с помощью одной или нескольких распылительных насадок, размещенных на высоте от 0 до 75% от высоты слоя псевдоожиженного материала в реакторе.

В патенте US 4390669 предлагается способ гомо- или сополимеризации олефинов в многостадийном газофазном процессе, который можно проводить в реакторах с перемешанным слоем, реакторах с псевдоожиженным слоем, в реакторах с перемешанным псевдоожиженным слоем и в трубчатых реакторах. При осуществлении такого способа полимер, отводимый из первой полимеризационной зоны, суспендируют в промежуточной зоне в легколетучем жидком углеводороде и приготовленную таким образом суспензию направляют во вторую полимеризационную зону, в которой этот жидкий углеводород испаряется. В экспериментах примеров 1-5 газ из второй полимеризационной зоны пропускают через холодильник (теплообменник), в котором конденсируется некоторое количество жидкого углеводорода (с сомономером, если его используют). Конденсат легколетучей жидкости частично направляют в жидком состоянии в полимеризационный сосуд, в котором его испаряют для удаления тепла полимеризации за счет его скрытой теплоты парообразования. В этой ссылке не указано конкретно, каким образом такую жидкость вводят в полимеризационную среду.

В заявке на Европейский патент EP 89691 предлагается способ повышения объемной производительности в ходе проведения в псевдоожиженном газом слое непрерывных процессов полимеризации находящихся в текучем состоянии мономеров, причем при осуществлении такого способа предусмотрены охлаждение части или всех непрореагировавших текучих сред с получением двухфазной смеси газа и захваченной жидкости с температурой ниже точки росы и повторный возврат указанной двухфазной смеси в реактор. Такой технический прием называют операцией по "конденсационному методу". В EP 89691 говорится, что первое ограничение той степени, до которой можно охлаждать в условиях ниже точки росы рециркулирующий газовый поток, обусловлено требованием поддержания превращения газа в жидкость на уровне, достаточном для сохранения жидкой фазы в двухфазной текучей смеси в захваченном или суспендированном состоянии до испарения жидкости, и дополнительно отмечено, что количество жидкости в газовой фазе не должно превышать примерно 20 вес.%, а предпочтительно не должно превышать приблизительно 10 вес.%, при постоянном условии, что скорость рециркулирующего двухфазного потока должна быть достаточно высокой, чтобы удерживать жидкую фазу в суспендированном состоянии в газе и чтобы поддерживать псевдоожиженный слой в реакторе. В EP 89691 далее сказано, что двухфазный поток текучей среды внутри реактора в точке инжекции можно сформировать раздельной инжекцией газа и жидкости в условиях, которые создают двухфазный поток, но проведение процесса таким путем приносит, очевидно, мало пользы из-за того, что сопряжено с дополнительными и ненужными затратами, связанными с разделением газовой и жидкой фаз после охлаждения.

EP 173261 относится, в частности, к усовершенствованиям в распределении текучей среды, вводимой в реакторы с псевдоожиженным слоем, и, в частности, посвящен операции по конденсационному методу, описанному в EP 89691 (см. выше). В частности, в EP 173261 утверждается, что технический прием с использованием впускного отверстия в основании реактора (ниже распределительной пластины или решетки) типа цилиндрического резервуара/конического типа (как это представлено на пояснительных чертежах в описании к 89691) оказывается недостаточным для операции по конденсационному методу из-за захлебывания жидкостью или ее вспенивания в нижней головке, т.е. явления, известного относительно промышленных реакторов при относительно небольшом содержании жидкости в рециркулирующем потоке.

Наиболее близким к настоящему изобретению является способ непрерывной газофазной полимеризации в псевдоожиженном слое олефинового мономера в реакторе с псевдоожиженным слоем, описанный в патенте US 4543399 A, 85. Способ проводят посредством непрерывной рециркуляции газообразного потока, содержащего по меньшей мере некоторое количество олефина, через псевдоожиженный слой в указанном реакторе в присутствии полимеризационного катализатора при реакционных условиях, причем по меньшей мере часть указанного газообразного потока, отведенного из указанного реактора, охлаждают и возвращают в реактор.

Задачей настоящего изобретения является достижение повышения производительности процесса.

В настоящее время установлено, что путем охлаждения рециркулирующего газового потока до температуры, достаточной для образования смеси жидкости с газом, и путем отделения жидкости от газа с последующей подачей жидкости непосредственно в псевдоожиженный слой можно увеличить общее количество жидкости, которое можно повторно вводить в полимеризационный реактор с псевдоожиженным слоем для охлаждения этого слоя за счет испарения жидкости, что позволяет таким образом повысить интенсивность охлаждения для достижения более высокого уровня производительности.

Таким образом, поставленная задача достигается описываемым способом непрерывной газофазной полимеризации в псевдоожиженном слое олефинового мономера, выбранного из (а) этилена, (б) пропилена, (в) смесей этилена с пропиленом и (г) смесей (а), (б) или (в) с одним или несколькими другими альфа-олефинами в реакторе с псевдоожиженным слоем посредством непрерывной рециркуляции газообразного потока, содержащего по меньшей мере некоторое количество этилена и/или пропилена, через псевдоожиженный слой в указанном реакторе в присутствии полимеризационного катализатора при реакционных условиях, причем по меньшей мере часть указанного газообразного потока, отведенного из указанного реактора, охлаждают до температуры, при которой из него конденсируется жидкость, в котором согласно изобретению по крайней мере часть сконденсированной жидкости выделяется из газообразного потока и по крайней мере часть этой выделенной жидкости вводится непосредственно в псевдоожиженный слой в точку или выше точки, в которой газообразный поток, проходящий через псевдоожиженный слой, практически достигает температуры газообразного потока, отводимого из реактора.

Газообразный рециркулирующий поток, отводимый из реактора (в дальнейшем называемый "непрореагировавшие текучие среды"), включает в себя непрореагировавшие газообразные мономеры и необязательно инертные углеводороды, реакционные активаторы или замедлители, а также захваченные каталитические и полимерные частицы.

Рециркулирующий газообразный поток, направляемый в реактор, дополнительно включает в себя свежие порции мономеров, достаточные для замены мономеров, полимеризованных в реакторе.

Способ по настоящему изобретению пригоден для получения полиолефинов в газовой фазе полимеризацией одного или нескольких олефинов, по меньшей мере одним из которых является этилен или пропилен. При выполнении способа по настоящему изобретению предпочтительно использовать альфа-олефины, которые содержат от 3 до 8 углеродных атомов, более предпочтительно от 4 до 8 углеродных атомов. Однако при желании можно применять небольшие количества альфа-олефинов, содержащих более 8 углеродных атомов, например, от 9 до 18 углеродных атомов. Таким образом можно получать гомополимеры этилена или пропилена или сополимеры этилена или пропилена совместно с одним или несколькими C3-C8альфа-олефинами. Предпочтительными альфа-олефинами являются бут-1-ен, пент-1-ен, гекс-1-ен, 4-метилпент-1-ен, окт-1-ен и бутадиен. Примерами более высокомолекулярных олефинов, которые могут быть сополимеризованы с превалирующим этиленовым или пропиленовым мономером, или как частичных заменителей C3-C8мономера служат дец-1-ен и этилиденнорборнен.

Когда предлагаемый способ используют применительно к сополимеризации этилена или пропилена с альфа-олефинами, этилен или пропилен присутствует в качестве основного компонента сополимера, а в предпочтительном варианте содержится в количестве по меньшей мере 70% от общего количества мономеров.

Способ по настоящему изобретению можно применять для получения самых различных полимерных продуктов, например, линейного полиэтилена низкой плотности (ЛПЭНП) на основе сополимеров этилена с бутеном, 4-метилпент-1-еном или гексеном и полиэтилена высокой плотности (ПЭВП), которые могут представлять собой, например, гомополиэтилен или сополимеры этилена с небольшим количеством более высокомолекулярного альфа-олефина, в частности, бутена, пент-1-ена, гекс-1-ена или 4-метилпент-1-ена.

Жидкость, которая конденсируется из рециркулирующего газообразного потока, может представлять собой конденсирующийся мономер, например, бутен, гексен, октен, использованный в качестве сомономера для получения ЛПЭНП, или может быть инертной конденсирующейся жидкостью, например, бутаном, пентаном, гексаном.

Важно, чтобы жидкость испарялась внутри слоя при данных полимеризационных условиях с достижением желаемого охлаждающего эффекта и с учетом возможности избежать существенного накопления жидкости внутри слоя. Желательно, чтобы в слое испарялось по крайней мере 95 мас.%, предпочтительно по меньшей мере 98 мас. %, а наиболее предпочтительно вся подаваемая в него жидкость. При применении жидких сомономеров некоторое количество сомономера полимеризуется в слое, и такая полимеризация может происходить из жидкости и газовой фазы. Как хорошо известно, в обычных процессах газофазной полимеризации или сополимеризации небольшое количество мономера (и сомономера, если его используют) проявляет тенденцию к сохранению связанного состояния (абсорбированного или растворенного) с полимерным продуктом до тех пор, пока этот полимер не подвергают последующей дегазационной обработке. Такие связанные количества или даже более существенные количества абсорбированного или растворенного мономера/сомономера в слое можно допустить при условии, что эти количества не оказывают нежелательного влияния на характеристики псевдоожижения слоя.

Предлагаемый способ, в частности, пригоден для полимеризации олефинов под давлением от 0,5 до 6 МПа и при температуре от 30 до 130oC. Так, например, в зависимости от активности применяемого катализатора при получении ЛПЭНП, приемлемая температура находится в пределах 80-90oC, а в случае ПЭВП температура как правило составляет 85-105oC.

Реакцию полимеризации можно проводить в присутствии каталитической системы типа Циглера-Натта, состоящей из твердого катализатора, по существу представляющего собой соединение переходного металла, и сокатализатора, представляющего собой органическое соединение металла (т.е. металлорганическое соединение, например, алкилалюминиевое соединение). Высокоактивные каталитические системы известны в течение уже ряда лет и способны обеспечивать получение больших количеств полимера за относительно короткое время, что позволяет, таким образом, избежать стадии удаления из полимера остатков катализатора. Такие высокоактивные каталитические системы обычно содержат твердый катализатор, практически состоящий из атомов переходного металла, магния и галогена. Можно также применять высокоактивный катализатор, состоящий по существу из оксида хрома, активированного тепловой обработкой и связанного с гранулированной подложкой на основе огнеупорного оксида. Предлагаемый способ пригоден также для использования металлоценовых катализаторов и катализаторов Циглера, нанесенных на диоксид кремния.

Преимущество способа по настоящему изобретению состоит в том, что достигаемый улучшенный охлаждающий эффект особенно благоприятен для проведения процессов полимеризации с использованием высокоактивных катализаторов, например металлоценовых катализаторов.

Такой катализатор можно успешно применять в форме форполимерного порошка, предварительно полученного при осуществлении стадии форполимеризации с помощью катализатора, как это описано выше. Форполимеризацию можно проводить по любому подходящему способу, например, полимеризацией в жидком углеводородном разбавителе или в газовой фазе, осуществлением периодического процесса, полунепрерывного процесса или непрерывного процесса.

Предпочтительным способом по настоящему изобретению является такой, при выполнении которого практически весь рециркулирующий газообразный поток охлаждают и разделяют на жидкий и газообразный компоненты и практически всю выделенную жидкость вводят в реактор в псевдоожиженный слой.

Предпочтительно в способе псевдоожиженный слой поддерживать над решеткой для псевдоожижения.

В другом варианте выполнения настоящего изобретения рециркулирующий газообразный поток разделяют на первый поток и второй поток. Первый поток направляют непосредственно в реактор обычным путем, инжекцией ниже решетки для псевдоожижения, а второй поток охлаждают и этот поток разделяют на газовый и жидкий потоки. Газовый поток можно возвратить в первый поток и повторно вводить в реактор ниже слоя, например, ниже решетки для псевдоожижения, если такую решетку применяют. Выделенную жидкость в соответствии с настоящим изобретением вводят в псевдоожиженный слой.

Рециркулирующий газообразный поток соответствующим образом охлаждают с помощью теплообменника или теплообменников до такой температуры, при которой в газовом потоке конденсируется жидкость. Приемлемые теплообменники хорошо известны в данной области техники.

Газообразный поток, выходящий из верхней части реактора, может захватывать некоторое количество каталитических и полимерных частиц, которые при желании можно удалять из рециркулирующего газообразного потока с помощью циклона. Незначительная часть этих частиц или мелочь может оставаться захваченной этим рециркулирующим газообразным потоком, и после охлаждения и отделения жидкости от газа эту мелочь при желании можно повторно ввести в псевдоожиженный слой совместно с выделенным жидким потоком.

Рециркулирующий газовый поток может также включать в себя инертные углеводороды, использованные для инжекции в реактор катализатора, реакционных активаторов или замедлителей.

Свежие порции мономеров, например, этилена, для замены мономеров, израсходованных в ходе протекания реакции полимеризации, можно добавлять в рециркулирующий газовый поток на любом подходящем участке.

Конденсирующиеся мономеры, например, бутен, гексен, 4-метилпент-1-ен и октен, которые могут быть, например, использованы в качестве сомономеров для получения ЛПЭНП, или инертные конденсирующиеся жидкости, например, пентан, изопентан, бутан и гексан, можно вводить в жидком виде.

Такие инертные конденсирующиеся жидкости, как, например, пентан, можно, в частности, вводить в рециркулирующий газообразный поток между теплообменником и сепаратором. Для получения ЛПЭНП в рециркулирующий газообразный поток сомономер, например бутен, при желании можно вводить до его подачи в теплообменник.

Подходящими устройствами выделения жидкости служат, например, циклонные сепараторы, большие резервуары, в которых скорость газового потока снижается, обеспечивая разделение (барабанные сепараторы), газожидкостные сепараторы демистерного типа и жидкостные скрубберы, например, скрубберы Вентури. Такие сепараторы хорошо известны в данной области техники.

Использование газожидкостного сепаратора демистерного типа в способе по настоящему изобретению особенно предпочтительно.

Перед газожидкостным сепаратором на пути рециркулирующего газового потока предпочтительно использовать циклонный сепаратор. Это позволяет удалить из газообразного потока, отходящего из реактора, основную часть мелочи, что упрощает применение демистерного сепаратора, а также уменьшает возможность засорения сепаратора, делая его работу более эффективной.

Другое преимущество применения сепаратора демистерного типа состоит в том, что перепад давлений в таком сепараторе может быть меньше, чем в сепараторах другого типа, что повышает эффективность процесса в целом.

Особо подходящим демистерным сепаратором для применения в способе по настоящему изобретению является технически доступный вертикальный газоотделитель, известный как "Peerless" (типа DPV Р8Х). В сепараторе такого типа для отделения жидкости от газа используют коалесценцию капелек жидкости на лопастной установке. В нижней части сепаратора для сбора жидкости предусмотрен большой резервуар с жидкостью. Этот резервуар приспособлен для хранения в нем жидкости, обеспечивая тем самым контроль над удалением жидкости из сепаратора. Сепаратор такого типа очень эффективен, обеспечивая практически 100%-ное отделение конденсированной жидкости от газового потока.

При желании для сбора всей мелочи, которая еще остается в выделенной жидкости, в резервуаре с жидкостью можно предусмотреть фильтровальную сетку или другие подходящие средства.

Выделенную жидкость соответствующим образом вводят в псевдоожиженный слой в точку или выше точки, в которой рециркулирующий газообразный поток, вводимый в реактор, практически достигает температуры рециркулирующего газообразного потока, отводимого из реактора.

Предпочтительно жидкость вводить непосредственно в псевдоожиженный слой на нескольких участках в пределах указанного слоя.

Выделенную жидкость можно вводить во множестве точек внутри этой зоны псевдоожиженного слоя, они могут быть расположены на различной высоте в пределах этой зоны. Точка или точки ввода жидкости размещены таким образом, чтобы локальная концентрация жидкости не оказывала нежелательного воздействия на псевдоожижение слоя или качество продукта и чтобы дать возможность жидкости быстро диспергироваться на пути от каждой точки ввода и испаряться в слое, удаляя тепло полимеризации в ходе протекания экзотермической реакции. Таким образом количество жидкости, введенное с целью охлаждения, может значительно приблизиться к максимальной нагрузке, которая допустима без ухудшения характеристик псевдоожижения слоя, и, следовательно, способствует достижению более высокого уровня производительности реактора.

При желании жидкость можно вводить в псевдоожиженный слой на различной высоте в пределах этого слоя. Такой технический прием способствует улучшенному контролю введения сомономера. Регулируемое дозирование жидкости в псевдоожиженный слой служит полезным дополнительным средством регулирования температурного профиля слоя, а в случае, когда жидкость содержит сомономер, обеспечивает полезный контроль операции ввода сомономера в сополимер.

Жидкость предпочтительно вводить в нижнюю часть зоны псевдоожиженного слоя, где рециркулирующий газообразный поток практически достигает температуры газообразного потока, отводимого из реактора. Промышленные процессы газофазной полимеризации олефинов в псевдоожиженном слое обычно проводят в практически изотермических, стабильных условиях. Однако, хотя по меньшей мере в большей части псевдоожиженного слоя поддерживают желаемую, практически изотермическую полимеризационную температуру, в зоне слоя непосредственно над точкой ввода в этот слой охлажденного рециркулирующего газообразного потока обычно существует температурный градиент. Нижним температурным пределом в этой зоне, где существует температурный градиент, является температура входящего холодного рециркулирующего газообразного потока, а верхним пределом является практически изотермическая температура слоя. В промышленных реакторах такого типа, в которых применяют решетку для псевдоожижения, этот температурный градиент обычно существует в слое толщиной от 15 до 30 см (от 6 до 12 дюймов) над решеткой.

Для получения максимальной пользы от охлаждения выделенной жидкостью, важно, чтобы эту жидкость вводили в слой над зоной, где существует температурный градиент, т. е. в ту часть слоя, в которой практически достигается температура газообразного потока, отходящего из реактора.

Точка или точки ввода жидкости в псевдоожиженный слой могут находиться, например, на высоте приблизительно 50-70 см над решеткой для псевдоожижения.

На практике способ по настоящему изобретению можно выполнять, например, определением прежде всего температурного профиля внутри псевдоожиженного слоя во время полимеризации с использованием, в частности, термопар, размещенных в или на стенках реактора. Точка или точки ввода жидкости при этом расположены таким образом, чтобы обеспечить вхождение жидкости в зону слоя, в которой рециркулирующий газообразный поток практически достигает температуры газообразного потока, отводимого из реактора.

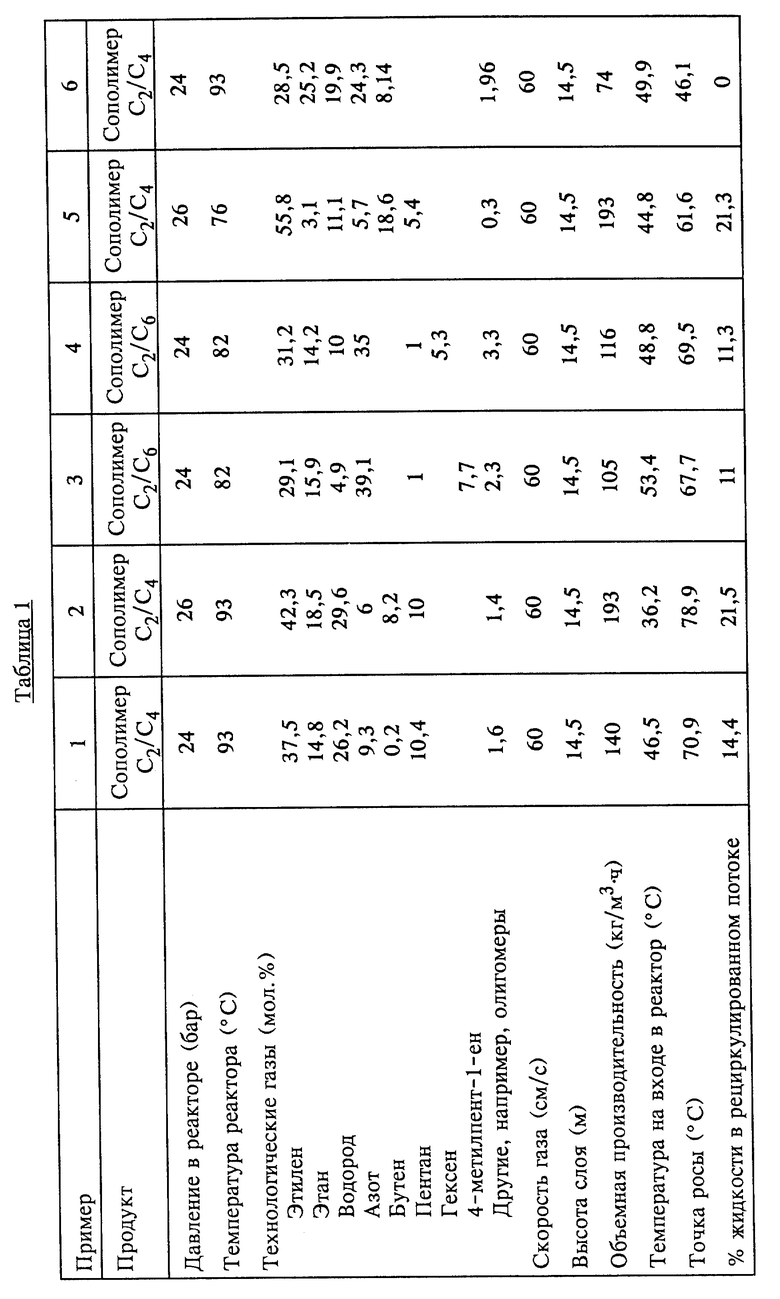

На фиг. 1 представлен температурный профиль внутри обычного реактора с псевдоожиженным слоем, пригодным для применения при газофазной полимеризации олефинов.

Температурный профиль (фиг. 1А) показан для псевдоожиженного слоя, используемого для получения ПЭВП с производительностью 23,7 т/ч. Температурные показатели измеряли с помощью термопар, размещенных на стенках реактора в точках, соответствующих различным позициям (1-5) внутри псевдоожиженного слоя. Точки 1-5 в реакторе с псевдоожиженным слоем представлены на фиг. 1Б.

На температурном профиле и диаграмме указаны уровень решетки для псевдоожижения (А) и верхняя часть псевдоожиженного слоя (В). Температурный градиент, о котором шла речь выше, виден как зона между позицией 1 и позицией 3. Зона, в которой рециркулирующий газообразный поток практически достигает температуры непрореагировавших текучих сред, отходящих из реактора, показана как зона между позицией 3 и позицией 5.

В соответствии со способом по настоящему изобретению именно в эту зону псевдоожиженного слоя вводят выделенную жидкость.

В предпочтительном варианте жидкость вводят в нижнюю часть этой зоны псевдоожиженного слоя, т. е. непосредственно над позицией 3 температурного профиля, показанного на фиг. 1А.

Увеличением количества жидкости, которое можно вводить в псевдоожиженный слой благодаря более высокой охлаждающей способности, можно достичь повышенных показателей производительности. Таким образом можно повысить объемную производительность в сравнении с достигаемой при осуществлении других способов газофазной полимеризации в псевдоожиженном слое.

Еще одно преимущество способа по настоящему изобретению состоит в том, что раздельный ввод жидкости в псевдоожиженный слой дает возможность применять точные дозирующие средства для регулирования расхода подаваемой в слой жидкости. Такая техника способствует улучшенному регулированию охлаждения и обеспечивает улучшенный контроль за подачей в слой любого жидкого сомономера, вводимого таким путем. Следовательно, способ по настоящему изобретению можно выполнять таким путем, который не связан, например, с какой-либо необходимостью оставлять жидкость, захваченную рециркулирующим газовым потоком. Таким образом, количество жидкости, направляемой в слой, можно варьировать в значительно более широких пределах, чем до настоящего времени. Этот улучшенный контроль расхода потоков вводимого в слой сомономера или инертных углеводородов может быть использован, например, для регулирования плотности получаемого полимера и объемной производительности, при которой такой полимер получают.

Важно поддерживать температуру псевдоожиженного слоя на уровне, который ниже температуры спекания полиолефина, составляющего слой.

Газ из сепаратора рециркулируют в слой, обычно в нижнюю часть реактора. В случае применения решетки для псевдоожижения такой возврат обычно производят в зону под этой решеткой, и решетка способствует равномерному распределению газа, вызывая псевдоожижение слоя. Применение решетки для псевдоожижения предпочтительно. Можно применять решетки для псевдоожижения обычной конструкции, приемлемой для использования при выполнении способа по настоящему изобретению, например, в виде плоской или выпуклой плиты, перфорированной множеством отверстий, которые более или менее равномерно распределены по ее поверхности. Диаметр таких отверстий может составлять, например, примерно 5 мм.

Способ по настоящему изобретению выполняют с такой скоростью движения газа в псевдоожиженном слое, которая должна превышать или быть равной скорости, необходимой для псевдоожижения слоя. Минимальная скорость газа в псевдоожиженном слое обычно равна примерно 6 см/с, но способ по настоящему изобретению предпочтительно выполнять при скорости газа в интервале от 40 до 100 см/с, наиболее предпочтительно от 50 до 70 см/с.

В способе по настоящему изобретению катализатор или форполимер при желании можно вводить в псевдоожиженный слой непосредственно в составе конденсированной жидкости. Применение такого технического приема способствует получению улучшенного диспергирования катализатора или форполимера в слое.

При желании, в способе по настоящему изобретению вместе с конденсированной жидкостью в слой можно вводить жидкие или растворимые в жидкости добавки, например, активаторы, сокатализаторы и т.п.

В случае, когда способ по настоящему изобретению выполняют при получении этиленовых гомо- или сополимеров, исходный этилен, например, для замены этилена, израсходованного во время полимеризации, можно успешно вводить в выделенный рециркулирующий газовый поток перед его повторным вводом в реактор в слой (в частности, ниже решетки для псевдоожижения, если ее применяют). Добавление исходного этилена в выделенный газовый поток, а не в рециркулирующий газообразный поток до разделения, дает возможность увеличить количество жидкости, которое можно выделить из сепаратора, и повысить производительность.

До ввода в псевдоожиженный слой выделенный жидкий поток можно подвергать дополнительному охлаждению (например, с использованием холодильной техники). Это позволяет еще больше повысить эффект охлаждения слоя в сравнении с охлаждением, достигаемым за счет только одного эффекта испарения жидкости (скрытой теплоты парообразования), благодаря чему создается дополнительный потенциал повышения производительности процесса. Охлаждение выделенного жидкого потока может быть достигнуто с использованием приемлемых охлаждающих устройств, например, простого теплообменника или рефрижератора, установленного между сепаратором и реактором. Другое преимущество этой особенности настоящего изобретения состоит в том, что охлаждение жидкости до ее ввода в псевдоожиженный слой дает возможность ослабить любую тенденцию катализатора или форполимера, который может входить в состав жидкого потока, вызывать полимеризацию до попадания в слой.

Жидкость можно вводить в псевдоожиженный слой с помощью соответствующим образом размещенных инжекционных устройств. Внутри псевдоожиженного слоя можно использовать одно инжекционное устройство или разместить несколько инжекционных устройств.

В предпочтительной конструкции предусмотрено несколько инжекционных устройств, которые в псевдоожиженном слое практически равно удалены друг от друга в зоне ввода жидкости. Число используемых инжекционных устройств равно такому числу, которое необходимо для обеспечения пенетрации и диспергирования жидкости каждым из инжекторов, для достижения хорошего диспергирования жидкости во всем слое. Предпочтительное число инжекционных устройств равно четырем.

При желании каждое инжекционное устройство можно питать выделенной жидкостью с помощью обычного патрубка, соответствующим образом размещенного в реакторе. Этого можно достичь, например, с помощью линии, проходящей через центр реактора.

Инжекционные устройства предпочтительно размещать так, чтобы они входили в псевдоожиженный слой практически вертикально, но их можно размещать таким образом, чтобы они выступали из стенок реактора по существу в горизонтальном направлении.

Расход потока, при котором жидкость можно вводить в слой, зависит прежде всего от желаемой степени охлаждения слоя, а это, в свою очередь, определяется желаемой производительностью слоя. Производительность, достигаемая в промышленных процессах полимеризации в псевдоожиженном слое при полимеризации олефинов, зависит, помимо прочего, от активности используемых катализаторов и от кинетических характеристик таких катализаторов. Так, например, когда применяют катализаторы очень высокой активности и когда желательна высокая производительность, расход потока вводимой жидкости очень высок. Обычно расход потока вводимой жидкости может находиться, например, в интервале от 0,3 до 4,9 м3/м3 материала слоя в час или даже более. Для обычных катализаторов Циглера "сверхактивного" типа (т.е. тех, что основаны на переходных металлах, галогениде магния и металлорганических сокатализаторах) расход потока вводимой жидкости может находиться, например, в пределах от 0,5 до 1,5 м3/м3 материала слоя в час.

В способе по настоящему изобретению массовое соотношение между жидкостью и всем количеством газа, вводимыми в слой, может находиться, например, в пределах от 1:100 до 2:1, предпочтительно в интервале от 5:100 до 85:100, а наиболее предпочтительно в диапазоне от 6:100 до 25:100. Под "всем количеством газа" подразумевают газ, который возвращают в реактор для псевдоожижения слоя, вместе с любым газом, который применяют для содействия работе инжекционных устройств, например, с атомизирующим газом.

Инжекция жидкости в псевдоожиженный слой таким путем может быть выгодна для любого катализатора, который содержится в жидкости вследствие локализованного охлаждающего эффекта пенетрации этой жидкости в пространство, окружающее каждое инжекционное устройство, что дает возможность избежать образования горячих точек и последующей агломерации.

Можно применять любые другие подходящие инжекционные устройства при условии, что пенетрация и диспергирование жидкости в слое благодаря таким устройствам окажутся достаточными для получения хорошей дисперсии жидкости во всем слое.

Предпочтительным инжекционным устройством служит распылитель или несколько распылителей, к которым относятся атомизирующие под действием газа распылители, в которых газ используют для содействия инжекции жидкости, или распылители аэрозольного типа только для жидкости.

Указанная выше задача повышения производительности достигается также способом непрерывной газофазной полимеризации в псевдоожиженном слое олефинового мономера, выбранного из (а) этилена, (б) пропилена, (в) смесей этилена с пропиленом и (г) смесей (а), (б) или (в) с одним или несколькими другими альфа-олефинами в реакторе с псевдоожиженным слоем посредством непрерывной рециркуляции газообразного потока, содержащего по меньшей мере некоторое количество этилена и/или пропилена, через псевдоожиженный слой в указанном реакторе в присутствии полимеризационного катализатора при реакционных условиях, причем по меньшей мере часть указанного газообразного потока, отведенного из упомянутого реактора, охлаждают до температуры, при которой из него конденсируется жидкость, в котором согласно изобретению по крайней мере часть сконденсированной жидкости, выделенной из газообразного потока, вводят непосредственно в псевдоожиженный слой с помощью одного или нескольких распылителей только для жидкости или распылителей с атомизацией под действием газа. В предпочтительном варианте псевдоожиженный слой поддерживают над решеткой для псевдоожижения.

Подходящими инжекционными устройствами служат распылители, которые выступают внутрь слоя через стенку реактора (или через поддерживающую решетку для слоя) и в которых предусмотрено одно или несколько отверстий для выпуска струи, обеспечивающих подачу жидкости в этот слой.

В способе по настоящему изобретению важно добиться хорошего диспергирования и хорошей пенетрации жидкости в слой. Факторами, которые имеют значение для достижения хороших пенетрации и диспергирования, являются количество движения и направление струи жидкости, входящей в слой, число точек ввода жидкости на единицу поперечного сечения слоя и пространственное расположение точек ввода жидкости.

Указанная выше задача достигается также способом полимеризации олефинового мономера, причем этот олефиновый мономер предпочтительно выбран из (а) этилена, (б) пропилена, (в) смесей этилена с пропиленом и (г) смесей (а), (б) или (в) с одним или несколькими другими альфа-олефинами, в реакторе с псевдоожиженным слоем посредством непрерывной рециркуляции газообразного потока, содержащего мономер, предпочтительно содержащего по меньшей мере этилен и/или пропилен, через псевдоожиженный слой в упомянутом реакторе в присутствии полимеризационного катализатора при реакционных условиях, причем по крайней мере часть указанного газообразного потока, отводимого из упомянутого реактора, охлаждают до температуры, при которой из него конденсируется жидкость, в котором согласно изобретению по крайней мере часть сконденсированной жидкости выделяется из газообразного потока и по крайней мере часть выделенной жидкости вводится непосредственно в псевдоожиженный слой в точку или выше точки, в которой газообразный поток, проходящий через псевдоожиженный слой, практически достигает температуры газообразного потока, отводимого из реактора, причем указанную жидкость вводят в упомянутый реактор в виде одной или нескольких струй только жидкости или в виде одной или нескольких струй жидкости с газом из одного или нескольких выпускных отверстий для струй, причем горизонтальный поток импульса каждой струи в случае применения только жидкостных струй составляет по меньшей мере 100•103 кг•с-1•м-2•м•с-1 и газожидкостных струй - по меньшей мере 200•103 кг•с-1•м-2•м•с-1, где горизонтальный поток импульса определяют как массовый расход потока жидкости (кг/с) в горизонтальном направлении в единицу времени (с) на единицу поперечного сечения (м2) выпускного отверстия для струи, из которого она выходит, умноженный на горизонтальную составляющую скорости (м/с) струи.

В предпочтительном варианте горизонтальный поток импульса каждой струи жидкости или жидкости с газом составляет по меньшей мере 250•103, а наиболее предпочтительно по крайней мере 300•103 кг•с-1•м-2 • м•с-1. В особенно предпочтительном варианте горизонтальный поток импульса должен находиться в пределах от 300•103 до 500•103 кг•с-1•м-2 •м•с-1. В том случае, когда струя жидкости выбрасывается из отверстия для выпуска струи в направлении, отличном от горизонтального, горизонтальную составляющую скорости струи рассчитывают по косинусу Qo, умноженному на фактическую скорость струи, где Qo обозначает угол, который направление движения струи образует с горизонталью.

Направление движения одной или нескольких струй жидкости или жидкости с газом в слое в предпочтительном варианте должно быть практически горизонтальным. В случае, когда одно или несколько отверстий для выпуска струй выбрасывают жидкостные или газожидкостные струи в направлении, отличном от горизонтального, в предпочтительном варианте они направлены под углом, не превышающим 45o, наиболее предпочтительно не более 20oC, к горизонтали.

Распылитель или, когда их несколько, каждый из распылителей снабжен соответственно одним или несколькими выпускными отверстиями для струй. Число распылителей и число и распределение выпускных отверстий для струй являются важными факторами для достижения хорошего распределения жидкости внутри слоя. В случае применения нескольких распылителей в предпочтительном варианте они расположены вертикально и размещены горизонтально практически на равном расстоянии друг от друга. В этом случае в предпочтительном варианте они должны быть размещены на равном расстоянии друг от друга и от вертикальной стенки реактора с псевдоожиженным слоем. Предпочтительное число распылителей на 10 квадратных метров горизонтального поперечного сечения слоя находится в интервале от 1 до 4, наиболее предпочтительно в пределах от 2 до 3. В том случае, если расчетная величина не равна целому числу, ее предпочтительно округлять до целого. Предпочтительное число выпускных отверстий для струй в каждом распылителе находится в интервале от 1 до 40, наиболее предпочтительно в пределах от 3 до 16. В случае, когда в распылителе предусмотрено более одного выпускного отверстия для струи, такие выпускные отверстия для струй предпочтительно размещать по окружностям и на равном удалении друг от друга вокруг распылителя.

Как указано выше, струи жидкости могут состоять только из жидкости или же могут представлять собой смесь жидкости/газа. Такой газ может просто содержаться в жидкости, служить средством атомизации жидкости или являться движущей силой, выталкивающей жидкость.

В распылителе с атомизацией под действием газа, подходящем для использования в способе по настоящему изобретению, предусмотрены:

(а) по меньшей мере одно впускное отверстие для находящейся под давлением жидкости,

(б) по меньшей мере одно впускное отверстие для атомизирующего газа,

(в) смесительная камера для смешения указанной находящейся под давлением жидкости с упомянутым атомизирующим газом и

(г) по меньшей мере одно выпускное отверстие, через которое выпускают указанную смесь газа с жидкостью.

В качестве атомизирующего газа может успешно служить инертный газ, например азот, но предпочтительно - исходный этилен.

Каждый распылитель может быть снабжен множеством выпускных отверстий приемлемой конфигурации. Эти выпускные отверстия могут, например, представлять собой круглые отверстия, щели, эллипсоиды или отверстия других подходящих конфигураций. Отверстия для струй предпочтительно имеют практически щелевую форму. В каждом распылителе может быть предусмотрено множество выпускных отверстий различной конфигурации.

В предпочтительном варианте размер выпускных отверстий должен быть таким, чтобы на пути через эти отверстия создавался небольшой перепад давлений.

В предпочтительном варианте выпускные отверстия симметрично размещены вдоль окружности каждого распылителя, но могут быть также асимметрично размещены внутри нее.

Для подачи атомизирующего газа к каждому распылителю поддерживают давление, достаточное для того, чтобы диспергировать жидкость на мелкие капельки и предотвратить выход частиц из псевдоожиженного слоя или засорение этими частицами выпускных отверстий распылителя.

Относительные размеры смесительной камеры подбирают с таким расчетом, чтобы обеспечить оптимальную атомизацию. Объем смесительной "атомизационной" камеры относительно объема жидкости, проходящей через эту камеру, выраженный как объем смесительной камеры (в см3)/расход потока жидкости (в см3/с), в предпочтительном варианте находится в интервале от 5•10-3 до 5•10-1 с.

Расход потока жидкости предпочтительно поддерживать на уровне, достаточном для того, чтобы предотвратить выделение из жидкого потока любых частиц, например, мелочи.

Массовое соотношение между атомизирующим газом и находящейся под давлением жидкостью, подаваемой в каждый распылитель, обычно находится в интервале от 5:95 до 25:75.

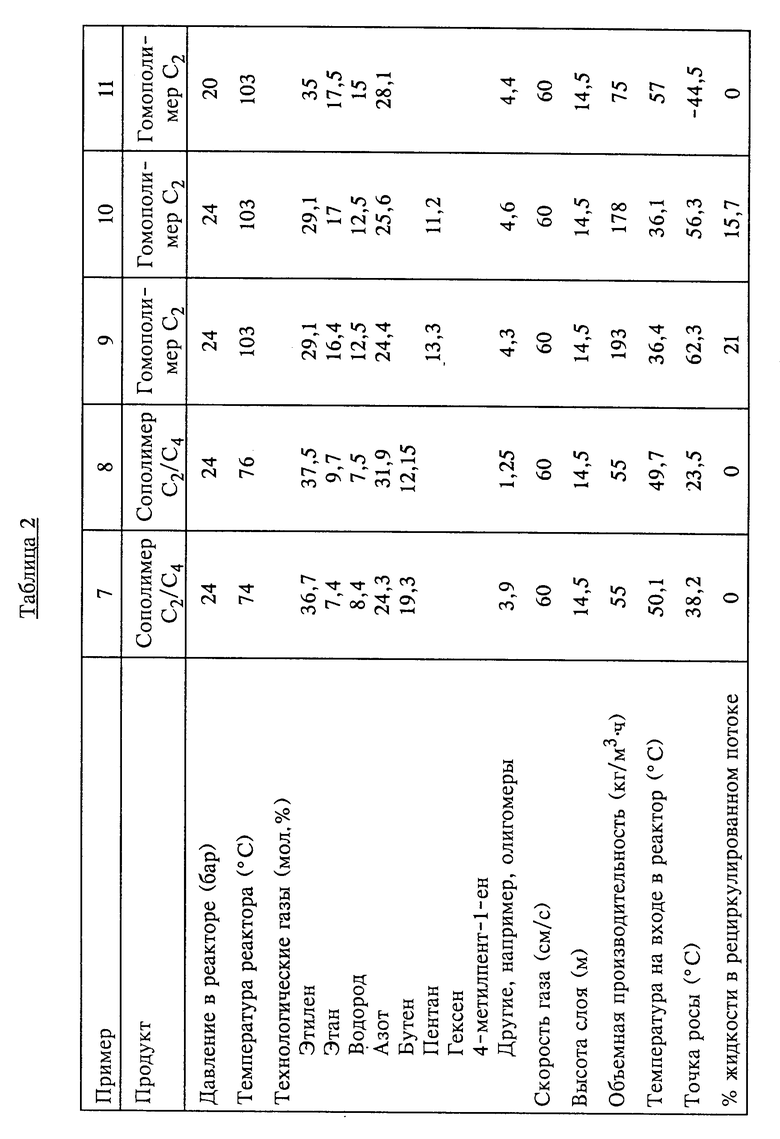

На фиг. 2 представлен распылитель, приемлемый для использования в способе по настоящему изобретению.

Как показано на этом чертеже, распылитель включает корпус 7, в котором предусмотрены верхняя зона 8 и нижняя зона 9. Верхняя зона снабжена рядом выпускных отверстий 10, размещенных по ее окружности, и смесительной камерой 11, находящейся в ней. Нижняя зона снабжена проходящим по центру каналом 12, сообщающимся со смесительной камерой, и внешним каналом 13, проходящим вокруг внутреннего канала. Канал 13 сообщается со смесительной камерой посредством соответствующим образом размещенных отверстий 14. Находящуюся под давлением жидкость подают в распылитель по каналу 13, а атомизирующий газ поступает по каналу 12. Нижняя зона распылителя 9 присоединена с помощью соответствующих приспособлений таким образом, чтобы по ней можно было подавать находящиеся под давлением жидкость и атомизирующий газ. После смешения с газом в камере 11 жидкость выбрасывается из распылителя через выпускные отверстия 10 в форме атомизированного аэрозоля.

В предпочтительном варианте распылитель с атомизацией газом представляет собой устройство, у которого выпускные отверстия выполнены в виде ряда практически горизонтальных щелей, размещенных вдоль окружности распылителя. У такого распылителя может быть также предусмотрено направленное вертикально отверстие или отверстия, размещенные таким образом, чтобы обеспечить удаление находящейся под давлением газожидкостной смесью любых частиц, прилипающих к верхней части распылителя.

Размеры таких щелей обычно могут быть эквивалентными размерам отверстия диаметром приблизительно 6,5 мм и могут составлять, например, 0,75 мм х 3,5 мм.

В другом варианте исполнения инжекционным устройством может служить распылитель или распылители только для жидкости аэрозольного типа.

У аэрозольного распылителя только для жидкости, пригодного для применения в способе по настоящему изобретению, предусмотрены по меньшей мере одно впускное отверстие для находящейся под давлением жидкости и по меньшей мере одно выпускное отверстие для указанной жидкости под давлением, причем внутри распылителя поддерживают давление жидкости, достаточное для того, чтобы обеспечить выброс жидкости из выпускного отверстия с желаемым потоком импульса.

При желании перепад давления в каждом распылителе можно регулировать, например, с помощью таких ограничительных приспособлений, как клапаны.

Конфигурация выпускных отверстий может быть идентична указанной выше для распылителей с атомизацией под действием газа. В соответствии с предпочтительной конфигурацией выпускные отверстия аэрозольных распылителей жидкости представляют собой круглые отверстия. Предпочтительный диаметр таких отверстий находится в интервале от 0,5 до 5 мм, а наиболее предпочтительно - в пределах от 0,5 до 2,5 мм.

На размер капелек жидкости влияние оказывает ряд факторов, в частности, в распылителях с атомизацией под действием газа - соотношение между жидкостью и атомизирующим газом, подаваемыми в распылитель, а также размеры и конфигурация атомизационной камеры. Желаемый размер капелек жидкости при использовании распылителя с атомизацией под действием газа составляет от примерно 50 до примерно 1000 мкм. В случае применения аэрозольных распылителей жидкости на размер капелек жидкости влияние оказывает прежде всего перепад давления в распылителе, а также размер и конфигурация выпускных отверстий. Желаемый размер капелек жидкости в случае использования аэрозольного распылителя жидкости составляет от примерно 2000 до примерно 4000 мкм. Такие капельки могут образовываться, например, вследствие разрушения струи жидкости из-за движения твердых частиц, которые формируют слой.

Перепад давления в распылителе любого типа должен быть достаточным для того, чтобы предотвратить проникновение частиц из псевдоожиженного слоя. В распылителе с атомизацией под действием газа приемлемый перепад давления находится в интервале от 2 до 7 бар, предпочтительно от 3 до 5 бар, а в аэрозольных распылителях только для жидкости - в пределах от 2 до 7 бар, предпочтительнее от 4 до 5 бар.

При нарушении подачи жидкости и/или атомизирующего газа в любой из распылителей для предотвращения засорения этого распылителя выходящими из псевдоожиженного слоя частицами предусматривают соответствующие устройства, обеспечивающие аварийную продувку газом. Подходящим продувочным газом служит азот.

Важно, чтобы размер выпускных отверстий распылителей с атомизацией под действием газа или распылителей только для жидкости был достаточным для прохода любой мелочи, которая может оказаться в выделенном жидком потоке.

В распылителе любого типа выпускные отверстия могут быть размещены в каждом распылителе на различных уровнях. Так, например, эти выпускные отверстия могут быть размещены в несколько рядов.

В случае использования распылителей такого типа, которые показаны на фиг. 2, предпочтительное число выпускных отверстий в каждом распылителе находится между 4 и 40, например, между 20 и 40, а наиболее предпочтительно от 4 до 16. Предпочтительный диаметр такого распылителя находится в интервале от 4 до 30 см, например, от 10 до 30 см и наиболее предпочтительно от примерно 7 до 12 см.

Для использования в способе по настоящему изобретению могут оказаться также приемлемыми распылители других типов, например, ультразвуковые распылители.

До начала подачи жидкости в способе по настоящему изобретению газофазную полимеризацию в псевдоожиженном слое можно начать обычным путем, например, введением в слой частиц порошкообразного полимера и последующим пуском потока газа через этот слой.

В соответствующий момент с использованием, например, инжекционных устройств, описанных выше, в слой можно вводить жидкость. Во время пуска расход потока атомизирующего газа в работающие под действием газа распылители или потока продувочного газа в аэрозольные распылители жидкости необходимо поддерживать на уровне, достаточном для того, чтобы предотвратить попадание частиц в выпускные отверстия распылителей.

Способы по настоящему изобретению далее поясняются со ссылкой на прилагаемые чертежи.

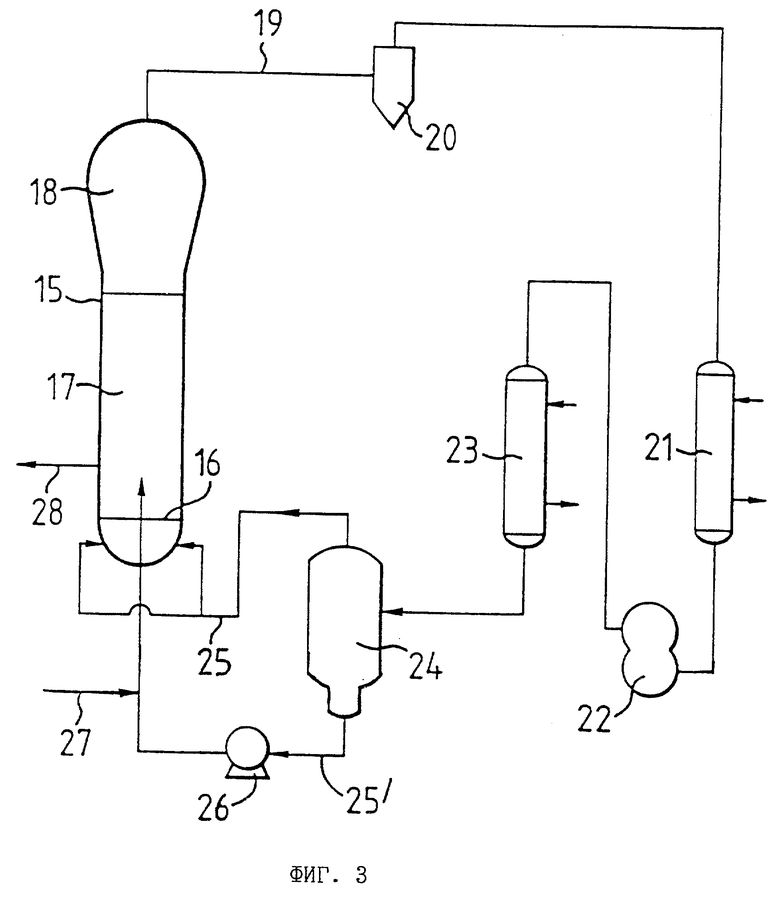

На фиг. 3-5 схематически изображены способы по настоящему изобретению.

На фиг. 3 показан газофазный реактор с псевдоожиженным слоем, который включает в себя по существу собственно реактор 15, представляющий собой в общем вертикальный цилиндр, оборудованный решеткой 16 для псевдоожижения, находящейся в его основании. В этом реакторе предусмотрены псевдоожиженный слой 17 и зона 18 снижения скорости, которая в сравнении с псевдоожиженным слоем в общем характеризуется увеличенным поперечным сечением.

Газообразная реакционная смесь, отходящая из верхней части реактора с псевдоожиженным слоем, составляет рециркулирующий газообразный поток, который направляют по линии 19 к циклону 20 для отделения основной массы мелочи. Удаленную мелочь можно соответствующим образом возвращать в псевдоожиженный слой. Рециркулирующий газообразный поток, отводимый из циклона, подают в первый теплообменник 21 и компрессор 22. Для отвода теплоты сжатия, выделяющейся в результате прохождения рециркулирующим газообразным потоком через компрессор 22, предусмотрен второй теплообменник 23.

Теплообменник или теплообменники можно располагать либо перед компрессором 22, либо после него по ходу движения потока.

После сжатия и охлаждения до такой температуры, при которой выделяется конденсат, образовавшуюся газожидкостную смесь направляют в сепаратор 24, где удаляют жидкость.

Газ, отходящий из сепаратора, по линии 25 возвращают в нижнюю часть реактора 15. Этот газ через решетку для псевдоожижения 16 направляют в слой, благодаря чему обеспечивается возможность поддержания псевдоожиженного состояния слоя.

Выделенную в сепараторе 24 жидкость направляют из него по линии 25' в реактор 15. При необходимости на линии 25' может быть соответствующим образом смонтирован насос 26.

Катализатор или форполимер направляют в реактор по линии 27 вместе с выделенным жидким потоком.

Получаемые частицы полимера можно соответствующим образом удалить из реактора по линии 28.

Компоновка, представленная на фиг. 3, особенно целесообразна для модернизации существующих газофазных полимеризационных реакторов, в которых проводят процессы с псевдоожиженным слоем.

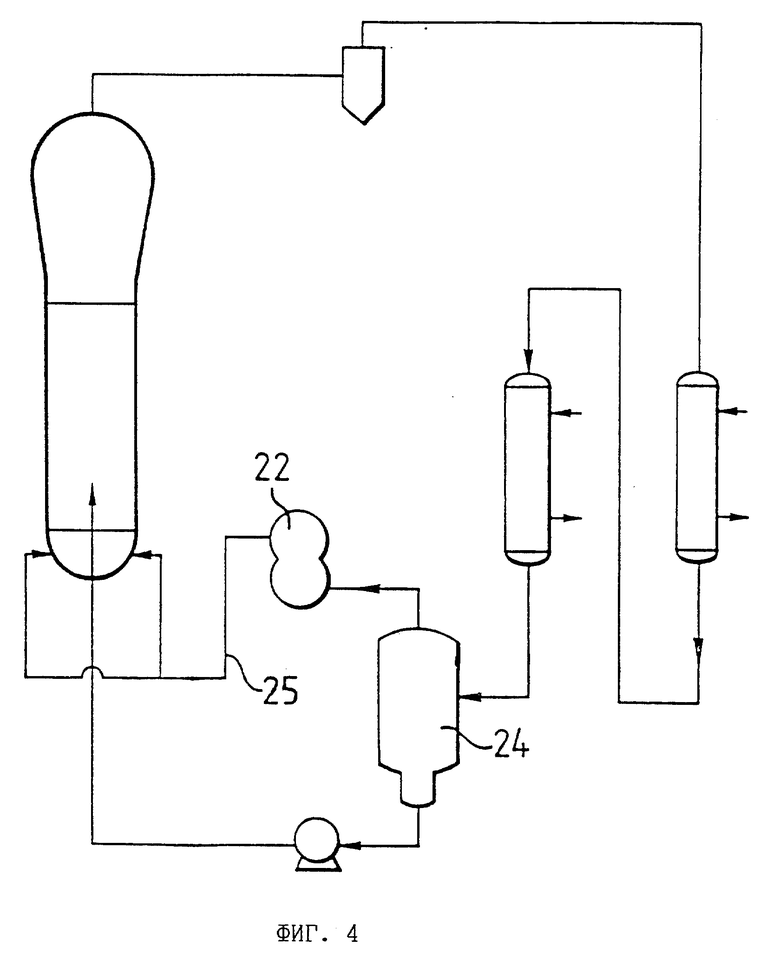

На фиг.4 представлена другая технологическая схема выполнения способа по настоящему изобретению. В этом варианте компрессор 22 смонтирован на линии 25 после выделения рециркулирующего газообразного потока в сепараторе 24. Преимущество такой компоновки состоит в том, что в компрессор для сжатия поступает уменьшенное количество газа, что позволяет уменьшить его габариты с возможностью лучшей оптимизации процесса и расходов на его проведение.

На фиг. 5 показана еще одна технологическая схема выполнения способа по настоящему изобретению, согласно которой компрессор 22 также смонтирован на линии 25 после сепаратора 24, но до второго теплообменника 23, который находится не перед сепаратором, а на линии для выделенного газового потока. Такая технологическая схема также позволяет улучшить оптимизацию процесса.

Способ по настоящему изобретению далее также поясняется с помощью нижеследующих примеров.

Примеры 1-11

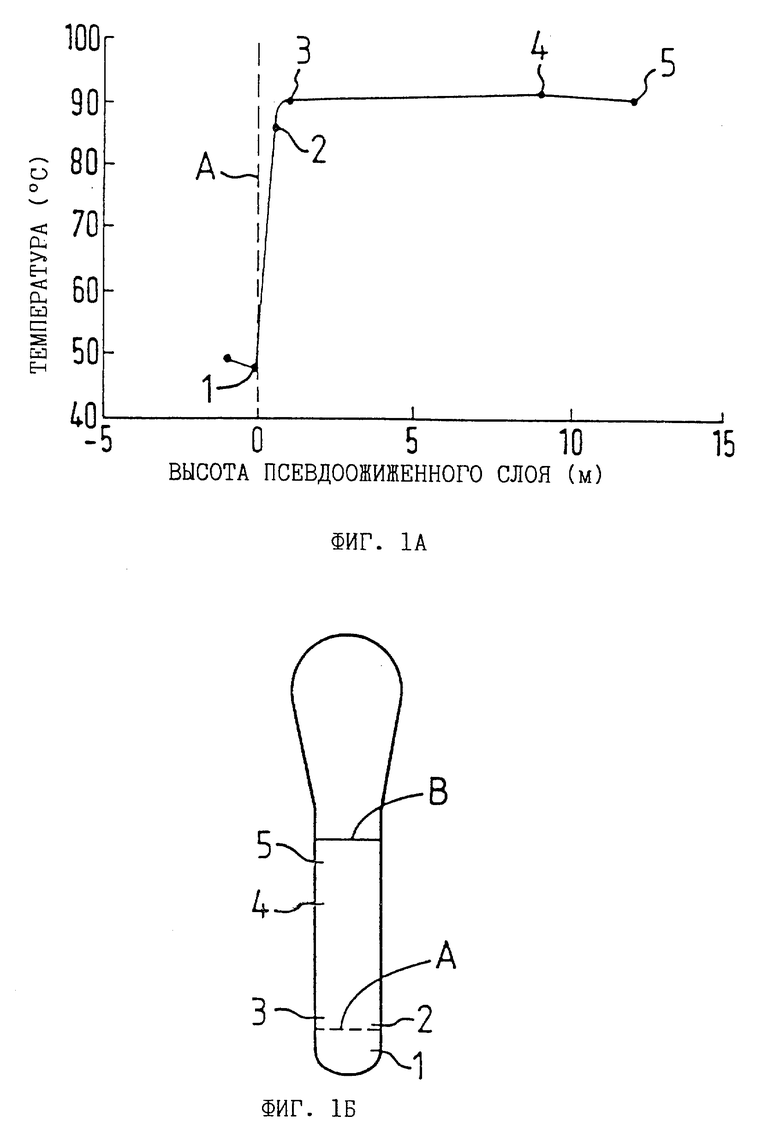

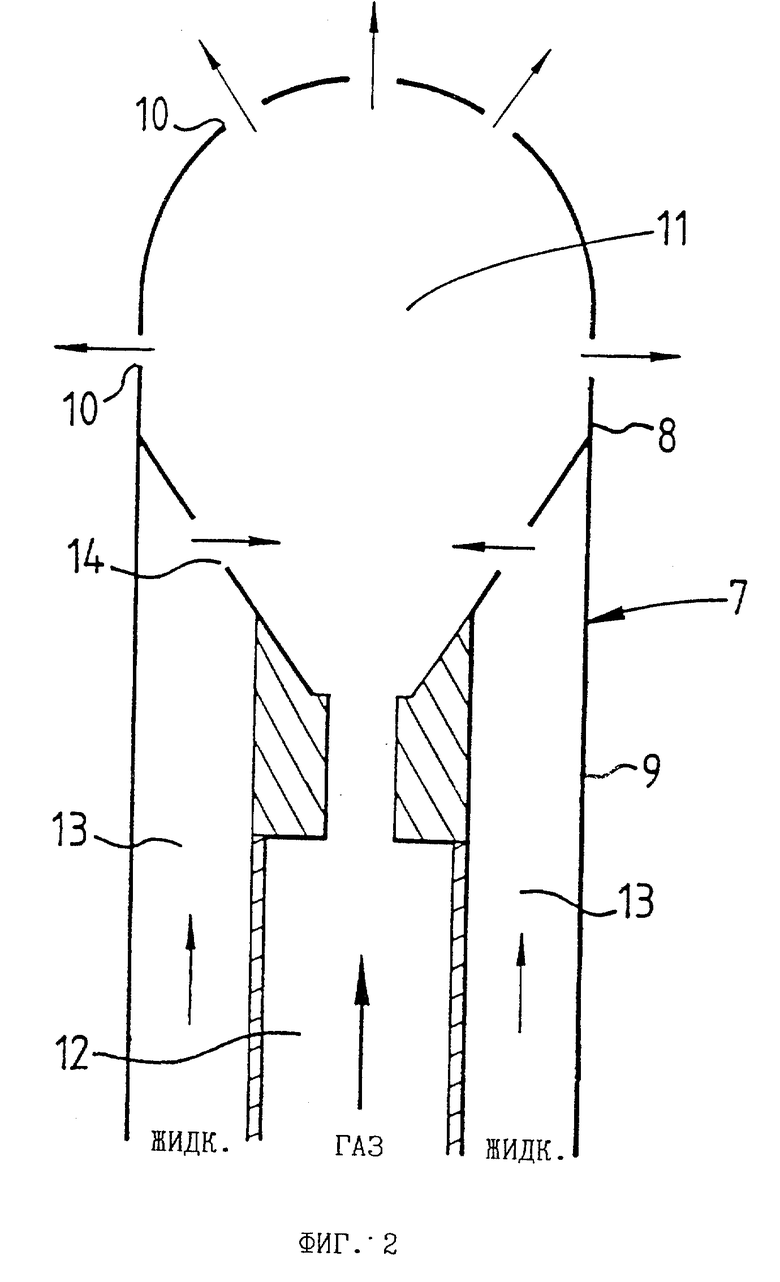

Эксперименты были проведены с помощью компьютера с моделированным процессом полимеризации олефинов в газофазном реакторе с псевдоожиженным слоем при условиях, которые соответствуют настоящему изобретению (примеры 1-5, 9 и 10), и для сравнения - при обычных условиях, без использования выделенной жидкости в рециркулирующем потоке (примеры 6-8 и 11).

В примерах 1-8 представлена сополимеризация этилена с различными альфа-олефинами с использованием обычного катализатора Циглера, а в примерах 9-11 представлена гомополимеризация этилена с использованием обычного хромоксидного катализатора, нанесенного на диоксид кремния.

Объемную производительность и температуру на входе в реактор рассчитывали с помощью компьютерной программы теплового баланса с точностью ±15%. Точку росы и расход потока рециркулированной жидкости рассчитывали для полимеризационной системы с использованием обычной системной программы с точностью приблизительно ±10%.

Примеры 1, 3, 4 и 10 наиболее точно воспроизводят типичные технологические условия при выполнении способа по настоящему изобретению.

Полученные результаты приведены в таблице 1 и таблице 2, они наглядно демонстрируют повышенную объемную производительность, достигаемую с помощью способа по настоящему изобретению.

В строке "% жидкости в рециркулированном потоке" в таблицах 1 и 2 в процентах выражена общая масса жидкости, рециркулированной с помощью инжекционных устройств, деленная на общую массу газа (рециркулирующий газ плюс весь атомизирующий газ).

Примеры 12-15

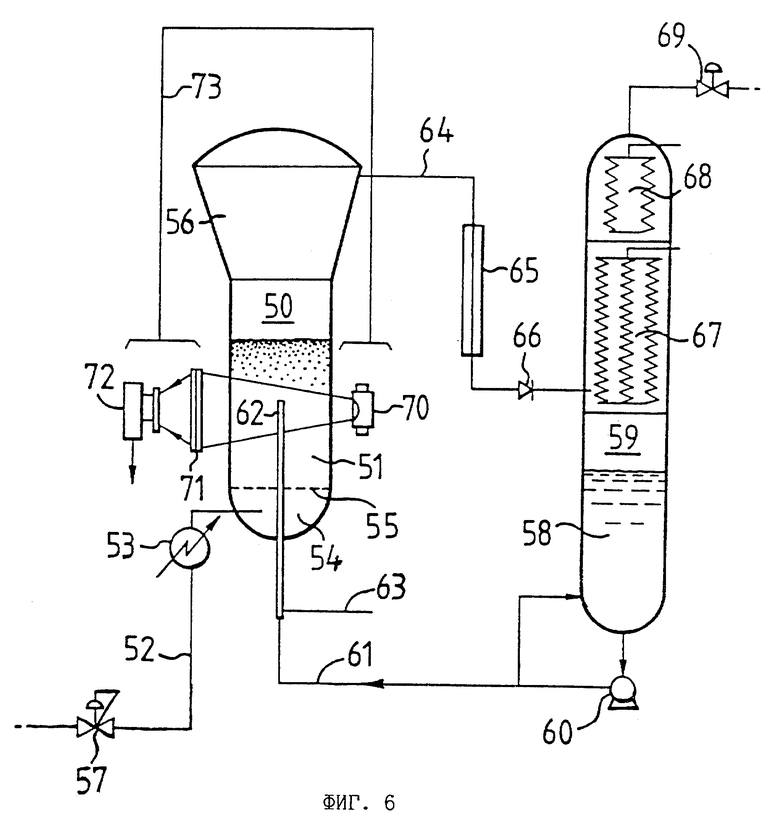

Для испытаний с вводом жидкости в псевдоожиженный слой с использованием инжекционных устройств, как описано выше, применяли экспериментальную установку. Компоновка этой испытательной установки показана на фиг. 6. Испытательная установка включает в себя алюминиевый сосуд 50 для псевдоожижения, в котором предусмотрена зона 56 снижения скорости, содержащая слой 51 полиэтиленового порошка (полиэтилена высокой плотности или линейного полиэтилена низкой плотности), предварительно полученного газофазной полимеризацией этилена в псевдоожиженном слое с применением газофазной установки с псевдоожиженным слоем промышленного масштаба. Слой 51 псевдоожижали пропусканием непрерывного потока сухого газообразного азота по линии 52 и через предварительный подогреватель 53 в нижнюю камеру 54 сосуда 50, а оттуда через решетку 55 в слой. Газообразный азот подавали из промышленной расходной емкости с жидким азотом, а количество азота, подаваемого для псевдоожижения и создания давления газа в системе, регулировали с помощью клапанов 57 и 69, причем объемную скорость потока определяли с использованием обычного турбинного расходомера (не показан). Номинальная греющая способность установки для предварительного подогрева составляла 72 кВт; ее можно было регулировать для подогрева газообразного азота до желаемой температуры. Из охладительного/демистерного резервуара 59 с помощью насоса 60 по линии 61 в псевдоожиженный слой 51 вводили летучий жидкий углеводород 58 (1-гексен или н-пентен). Этот летучий жидкий углеводород поступал в слой через систему 62 распылитель/выпускное отверстие для струи, которая входила в слой. Испытывали различные системы распылитель/выпускное отверстие для струи, причем некоторые из них представляли собой устройства только для жидкости, а другие - устройства с атомизацией под действием газа. В случае применения устройств этого последнего типа атомизирующий газ вводили по линии 63 (пример распылителя такого типа среди прилагаемых чертежей представлен на фиг. 2). Летучий жидкий углеводород, входивший в псевдоожиженный слой через систему 62 распылитель/выпускное отверстие для струи, испарялся в слое, вызывая тем самым охлаждение за счет поглощения скрытой теплоты парообразования. Газообразный псевдоожижающий азот и сопровождавший его, перешедший в парообразное состояние жидкий углеводород из верхней части слоя попадали в зону 56 снижения скорости, где масса всего полиэтиленового порошка, захваченная газовым потоком, падала назад в слой. Далее газ по линии 64, через фильтровальную установку 65 и обратный клапан 66 направляли в охладительный/демистерный резервуар 59. В охладительном/демистерном резервуаре 59 имелось два теплообменника 67, 68. Теплообменник 67 охлаждали пропусканием через него холодной воды, а 68 охлаждали за счет циркуляции охлажденного рефрижерацией антифризного раствора этиленгликоль/вода. За счет пропускания газа через теплообменники 67, 68 он охлаждался и это вызывало конденсацию из него жидкого углеводорода (гексена или пентана). Сконденсированный углеводород собирали в нижней части резервуара 59, откуда его возвращали в слой. Практически освобожденный таким образом от углеводорода газообразный азот далее через обратный регулировочный клапан 69 сбрасывали в атмосферу. За процессами псевдоожижения и перевода в парообразное состояние жидкого углеводорода в слое следили с помощью технически доступной рентгенографической установки, содержащей источник 70 рентгеновских лучей, электронно-оптический преобразователь 71 и видеокамеру 72 прибора с зарядовой связью (ПЗС), выходной сигнал которого постоянно записывали на видеомагнитофон (не показан). Источник рентгеновских лучей, электронно-оптический преобразователь и видеокамера были смонтированы на подвижной платформе 73, что позволяло по желанию изменять поле зрения при наблюдении за слоем.

В сравнении с достигаемыми по обычным способам результатами способ по настоящему изобретению дает возможность существенно повысить производительность процессов газофазной полимеризации в псевдоожиженном слое. Способ по настоящему изобретению можно применять в новой установке или же его можно применять в существующей установке с достижением существенного прироста производительности и улучшенного контроля за введением жидкости в слой. При строительстве новой установки значительных снижений капитальных затрат можно добиться за счет применения реакционных сосудов, компрессоров и другого вспомогательного оборудования уменьшенных габаритных размеров в сравнении с размерами того оборудования, которое было бы необходимо для достижения сопоставимой производительности обычной установки. В случае модификации существующей установки в соответствии с настоящим изобретением заметно повышается производительность и улучшается контроль за ходом процесса.

Результаты испытаний приведены в таблице 3, где эксперименты по примерам 12, 14 и 15 проводили в соответствии с настоящим изобретением, а пример 13 приведен для сравнения. Пример 12 и сравнительный пример 13 иллюстрируют применение распылителей одинаковой конструкции, но в эксперименте сравнительного примера ввод жидкости в "холодную" зону газофазной полимеризации в псевдоожиженном слое имитировали функционированием слоя при 45oC в сравнении с 98oC в эксперименте примера 12. При этих обстоятельствах вокруг распылителя образовывались крупные комки полимера, смоченные жидким углеводородом. В экспериментах примеров 12, 14 и сравнительного примера 13 использовали распылители с атомизацией под действием газа, а в эксперименте примера 15 применяли распылитель только для жидкости. Во всех экспериментах примеров 12, 14 и 15 достигались хорошая пенетрация и диспергирование жидкого углеводорода, причем пенетрация жидкости ограничивалась только стенкой сосуда. В эксперименте сравнительного примера 13 пенетрация жидкости подавлялась из-за образования агломерированных крупных комков полимера/жидкого углеводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2198184C2 |

| ДВУХКОМПОНЕНТНАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2156663C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1997 |

|

RU2192409C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

| Способ получения (со)полимеров олефинов и установка для его осуществления | 1990 |

|

SU1838327A3 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2099358C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА | 1991 |

|

RU2100374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1999 |

|

RU2209202C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1995 |

|

RU2151164C1 |

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

Описывается способ непрерывной газофазной полимеризации в псевдоожиженном слое олефинового мономера, выбранного из (а) этилена, (б) пропилена, (в) смесей этилена с пропиленом и (г) смесей (а), (б) или (в) с одним или несколькими другими альфа-олефинами в реакторе с псевдоожиженным слоем посредством непрерывной рециркуляции газообразного потока, содержащего по меньшей мере некоторое количество этилена и/или пропилена, через псевдоожиженный слой в указанном реакторе в присутствии полимеризационного катализатора при реакционных условиях, причем по меньшей мере часть указанного газообразного потока, отведенного из указанного реактора, охлаждают до температуры, при которой из него конденсируется жидкость, отличающийся тем, что по крайней мере часть сконденсированной жидкости выделяется из газообразного потока и по крайней мере часть этой выделенной жидкости вводится непосредственно в псевдоожиженный слой в точку или выше точки, в которой газообразный поток, проходящий через псевдоожиженный слой, практически достигает температуры газообразного потока, отводимого из реактора. Технический результат - повышение производительности процесса. 3 с. и 41 з.п.ф-лы, 7 ил., 3 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP 0 301 872 A1, 1989 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP 0 089 691 A2, 1983. | |||

Авторы

Даты

2000-01-10—Публикация

1994-05-19—Подача