Изобретение относится к области энергетических установок на топливных элементах, а именно к батарее топливных элементов и ее главной составляющей - мембранно-электродному блоку (МЭБ) преимущественно низкотемпературных топливных элементов с органической газоплотной протонопроводящей полимерной мембраной (далее по тексту - мембрана).

Известно (см. Лидоренко Н.С., Мучник Г.Ф. Электрохимические генераторы. - М: Энергоиздат, 1982), что МЭБ состоит из двух электродов (анода и катода) разделенных мембраной. На электродах, содержащих катализатор на основе платины, идут электрохимические реакции окисления топлива (на аноде) и восстановление окислителя (на катоде). В качестве топлива используется водород или его смеси с газами, не являющимися ядом для катализатора. Могут также использоваться жидкие виды топлива, такие как метанол, муравьиная кислота и др. В качестве окислителя используется кислород, либо чистый, либо в составе воздуха. Перенос к катоду образующихся на аноде положительных зарядов (протонов) реализуется через мембрану. Равный по величине перенос отрицательных зарядов (электронов) от анода к катоду идет через внешнюю цепь. В результате реакции получаем электрическую энергию, которая реализуется на полезной нагрузке.

Роль мембраны состоит в эффективном разделении электродов, исключающем как прямую реакцию реагентов (топлива и окислителя), так и прямой контакт электродов. Мембрана должна обладать:

- высокой протонной проводимостью;

- отсутствием электронной проводимости;

- газоплотностью (газонепроницаемостью);

- химической стабильностью;

- механической (усталостной) прочностью.

Без перечисленных качеств трудно ожидать хороших вольтамперных и ресурсных характеристик топливного элемента. Между тем из отечественных и зарубежных источников известны (см. Коровин Н.В. Электрохимическая энергетика. - М.: Энергоатомиздат, 1991; Fuel Cell Handbook (Seventh Edition) U.S. Department of Energy, November 2004) конструкции топливных элементов, в которых мембрана не только выполняет отмеченную выше функцию, но и служит разделителем газовых сред и находится под воздействием перепада давлений топлива и окислителя, т.е. является несущей конструкцией МЭБ. При этом она должна противостоять перепадам давления реагентов, особенно опасным по периферии активной ее части в районе уплотнения. Чтобы обеспечить низкий уровень напряжений в мембране под воздействием перепада давлений реагентов мембрана должна быть толстой. Очевидно, что чем толще мембрана, тем более надежно и успешно она будет выполнять функции несущей конструкции МЭБ.

Также известно, что:

- чем тоньше мембрана, тем меньше внутреннее сопротивление МЭБ и, соответственно, лучше вольтамперные характеристика и коэффициент полезного действия топливного элемента;

- чем тоньше мембрана, тем она дешевле, причем практически пропорционально уменьшению толщины;

- чем тоньше мембрана, тем проще решается вопрос управления ее увлажнением, т.е. наиболее важный и сложный вопрос эксплуатации;

- чем тоньше мембрана, тем лучше она сохраняет целостность при периодических деформациях, связанных со степенью увлажнения, которая может сильно меняться в периоды вводов-выводов топливных элементов; в данном случае меньшая толщина мембраны приводит к меньшей абсолютной деформации мембраны и, соответственно, меньшим воздействующим на нее усилиям, если она заневолена уплотнительными деталями МЭБ.

Таким образом, использование дорогостоящей мембраны в качестве несущей конструкции МЭБ предопределяет выбор ее толщины, как правило, не менее 50 микрон (ограниченно 25 микрон с укрепляющей сеточкой), вместо, например, 2-10 микрон и соответственно:

- необоснованно завышена стоимость МЭБ за счет избыточной толщины дорогостоящей мембраны;

- существенно (в разы) сниженные удельные мощностные характеристики МЭБ и пропорционально завышенные стоимости из-за высоких внутренних потерь;

- эксплуатационные сложности, вызываемые трудным управлением влажностью толстой мембраны;

- посредственные ресурсные и надежностные показатели из-за сложности сохранять целостность мембраны при периодических деформациях, связанных со степенью ее увлажнения, которая может особенно сильно меняться в периоды начала и завершения эксплуатации топливных элементов.

С этой целью предлагается отказаться от использования мембраны в качестве несущей конструкции МЭБ и возложить эти функции на один или оба электрода, изготавливаемых из прочного углеграфитового материала и имеющих толщину около 200 микрон. Одновременно с этим предлагается отказаться от использования тонких полимерных, пленок в качестве самостоятельных элементов конструкции, а наносить их любым известным способом на поверхность одного или двух электродов с последующим их соединением (прессованием) друг с другом.

Известен аналог, принятый за прототип, конструкции топливных элементов с полимерной мембраной. Экспериментальный его образец с рабочей площадью 50 см2 описан ниже (см. Лидоренко Н.С., Мучник Г.Ф. Электрохимические генераторы. - М: Энергоиздат, 1982, рис. 6.19, стр. 310).

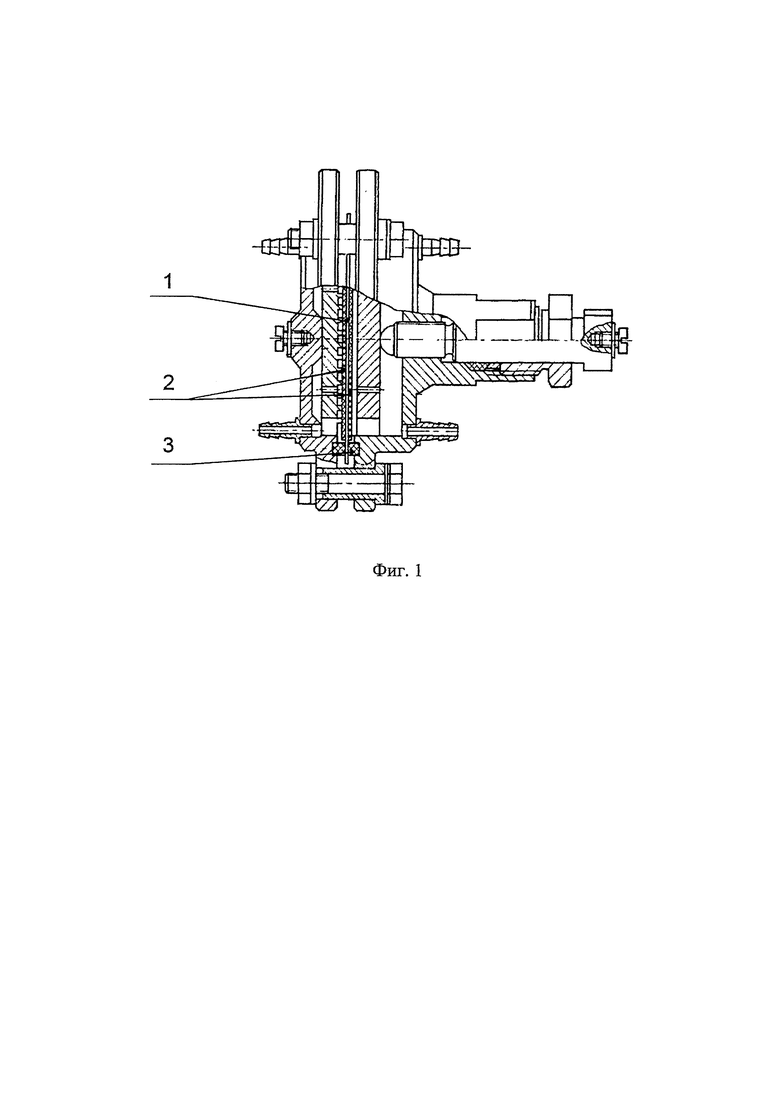

Из конструкции фиг. 1 наглядно видно, что уплотнение МЭБ производится с помощью уплотнительных прокладок 3, которые с усилием прижимаются к мембране 1, являющейся несущим элементом МЭБ, образованным этой мембраной припрессованной к электродам 2.

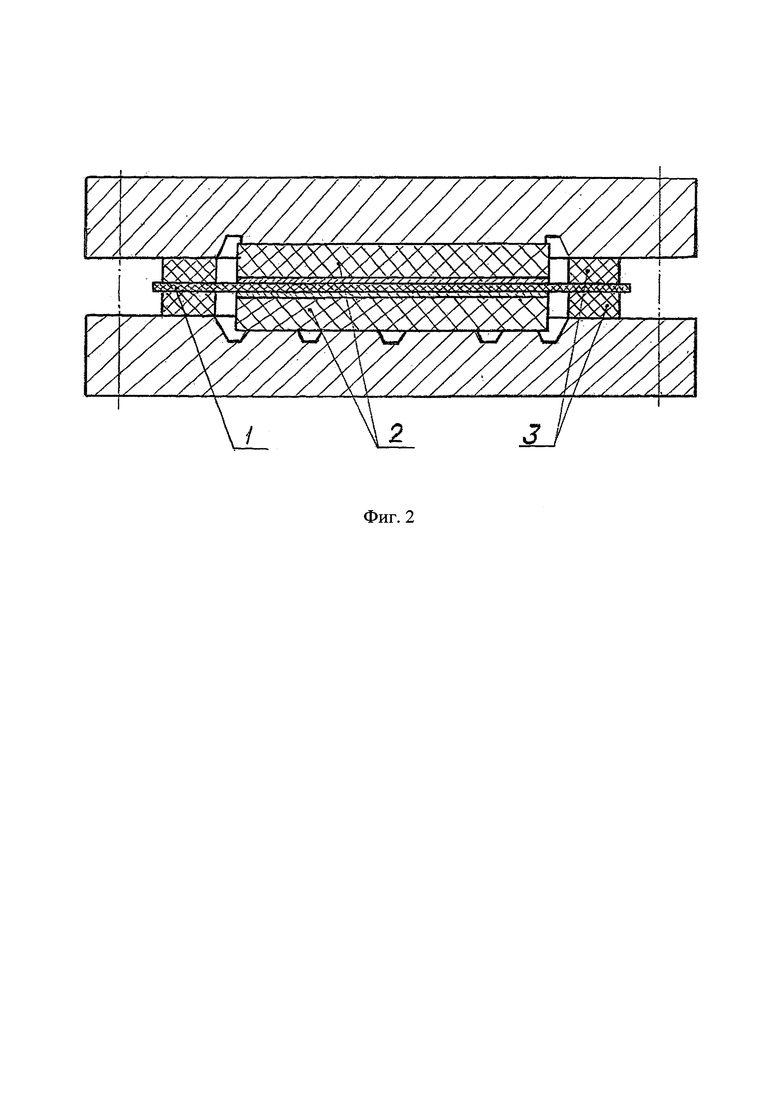

Эта же конструкции изображена на фиг. 2 в более крупном масштабе.

На фиг. 1 и фиг. 2 обозначено:

1 - газоплотная протонопроводящая полимерная мембрана;

2 - электроды;

3 - уплотнительная прокладка.

Приведенная схема типовой конструкции МЭБ обладает следующими недостатками:

- периферийная часть мембраны 1 между уплотнительными прокладками 3 и электродами 2 находится под действием перепада давлений реагентов топлива и окислителя, который может циклически меняться в процессе работы МЭБ;

- для обеспечения прочности мембраны 1 она должна быть толстой, что увеличивает ее' стоимость и, соответственно, МЭБ.

Задачей изобретения является исключение изложенных выше недостатков, что позволяет снизить стоимость МЭБ и батареи топливных элементов (БТЭ) и увеличить их ресурсные и надежностные показатели.

Поставленная задача решается благодаря тому, что в мембранно-электродном блоке топливных элементов с полимерной мембраной, состоящем из двух электродов из пористого углеграфитового материала, газоплотной протонопроводящей мембраны и нанесенных на электроды или мембрану катодного и анодного активных слоев, предусмотрены следующие отличия: в качестве несущей конструкции, воспринимающей перепады давления в газовых полостях, используются электроды, с нанесенными активными слоями на один или оба электрода, с заключенной между электродами мембраной, уплотненные по периферии мембранно-электродного блока.

Кроме того, пористые электроды за пределами активной зоны газонепроницаемы по всем поверхностям.

Кроме того, на мембрану за пределами активной зоны нанесена суспензия непротонопроводящего и не деформирующегося при увлажнении мембраны органического вещества.

Кроме того, мембрана может формироваться нанесением суспензии мономера любым известным способом на поверхность одного или обоих электродов с последующим их соединением друг с другом.

Кроме того, мембрана может быть выполнена многослойной с использованием суспензии различных иономеров.

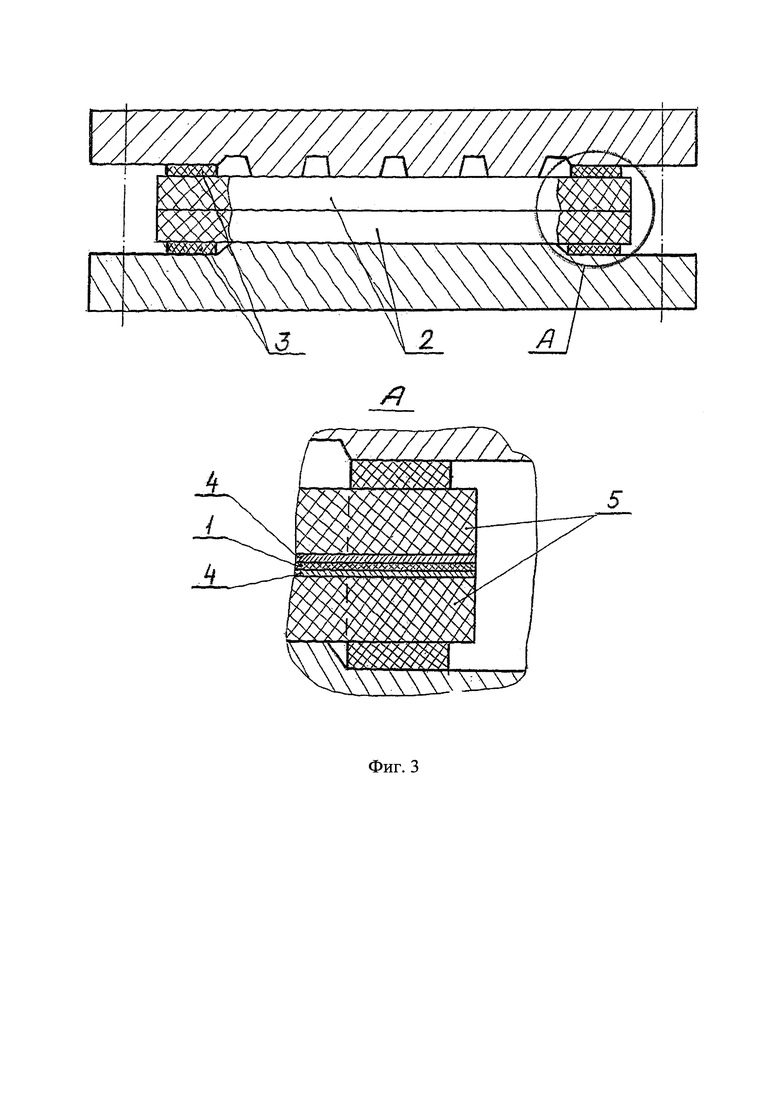

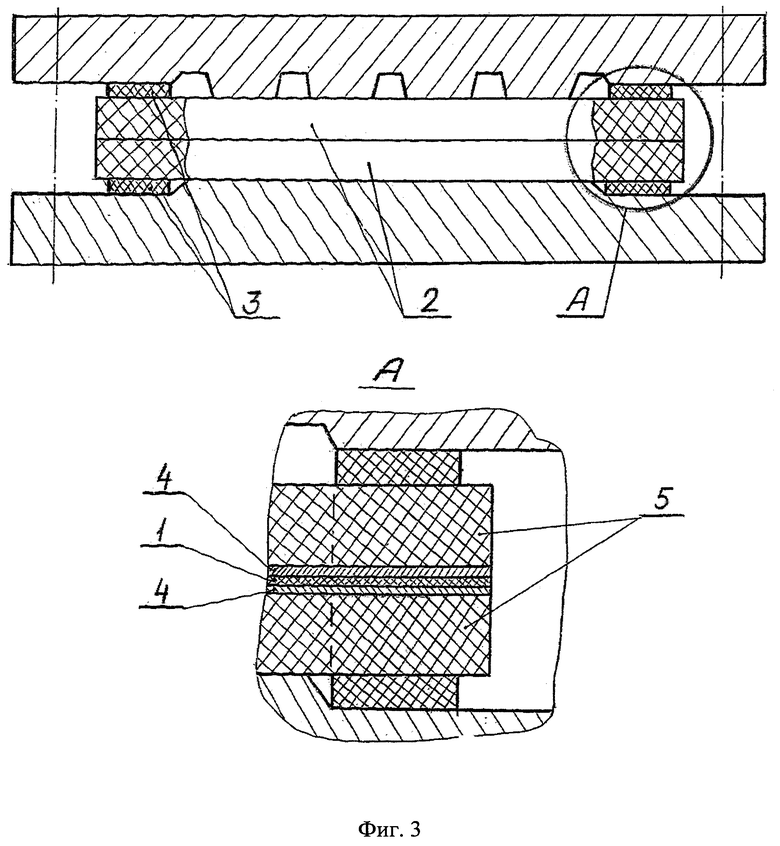

Техническая сущность изобретения поясняется чертежом, где на фиг. 3 представлен мембранно-электродный блок топливного элемента с мембраной фиг. 3 где:

1 - газоплотная протонопроводящая полимерная мембрана;

2 - электроды;

3 - уплотнительная прокладка;

4 - активный слой (анодный и катодный);

5 - специально обработанная газоплотная торцевая часть газодиффузионного слоя.

Мембранно-электродный блок топливного элемента с полимерной мембраной состоит из газоплотной полимерной протонопроводящей мембраны 1, заключенной (припрессованной) между катодным и анодным электродами 2 с нанесенными на них активными слоями 4 и специально обработанными торцовыми (периферийным) частями 5.

Как видно на фиг. 3, согласно предлагаемому техническому решению уплотнение МЭБ обеспечивается не по тонкой толщиной 5-20 микрон протонопроводящей твердополимерной мембране 1, а по торцевым частям электродов 2, которые любым известным способом, например, уплотнительная прокладка 3 (или клей, резина, любой не отравляющий катализатор и мембрану наполнитель) достигается газонепроницаемость, включая торцевые части активного слоя 4 и мембраны 1.

При этом, как вариант исполнения, мембрана 1 толщиной 5-20 микрон наносится на один или оба электрода 2 в виде суспензии мономера, образующей после испарения растворителя плотную пленку. Для создания улучшенной газонепроницаемости мембраны 1, а также для улучшения ее электрохимических показателей предлагается использование многослойных мембран с использованием суспензии различных мономеров. Также предлагается при изготовлении мембраны 1 путем нанесения суспензии иоиомера периферийная часть мембраны 1, находящаяся за пределами активной зоны 4, изготавливается путем нанесения суспензии непротонопроводящего и не деформирующегося при увлажнении мембраны.

Для создания газонепроницаемости предлагается пористые электроды 2 за пределами активной зоны 4 и, в том числе, в зоне уплотнения МЭБ уплотненные (обработанные) любым известным способом так, чтобы обеспечивалась их газонепроницаемость (газоплотность) по всем поверхностям, кроме зоны активного слоя 4.

Работа МЭБ осуществляется следующим образом. Топливо (водород) и окислитель (кислород) с внешней стороны направляются к электродам 2 (соответственно топливо - аноду, а окислитель - к катоду), которые через пористый материал электродов 2 проникают с обеих сторон к мембране 1. В активной зоне 4 мембраны 1 происходит пространственный перенос образующихся на аноде и поглощаемых на катоде в ходе электрохимической реакции положительных зарядов - протонов, осуществляемый через мембрану 1. Равный по величине тока перенос отрицательных зарядов - электронов - идет через внешнюю цепь, в которую включена полезная нагрузка. Для исключения прямой химической реакции между водородом и кислородом использованы уплотнительные прокладки 3, а также применена специальная обработка - уплотнение торцевой части газодиффузионного слоя 5 электродов 2 за пределами активной зоны 4 мембраны 1.

Таким образом, предлагаемое изобретение за счет плотного сжатия мембраны между двух электродов по всей ее поверхности и уплотнения со стороны газовых сред с помощью уплотнительных прокладок по периферийной части каждого электрода позволяет увеличить ресурсные и надежностные показатели МЭБ, а также снизить его стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОТОНООБМЕННАЯ МЕМБРАНА, ИСПОЛЬЗУЮЩАЯ ПРОТОННЫЙ ПРОВОДНИК ИОНОМЕР/ТВЕРДОЕ ВЕЩЕСТВО, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩИЙ ЕЕ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2313859C2 |

| ГАЗОПЛОТНАЯ МОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2426750C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

| СПОСОБЫ ОБРАБОТКИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ЭЛЕКТРОДНЫХ БЛОКОВ ТВЕРДОКИСЛОТНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2374722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2023 |

|

RU2805994C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2462797C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПРОТОНОПРОВОДЯЩЕЙ МЕМБРАНОЙ И С УСОВЕРШЕНСТВОВАННЫМ РЕГУЛИРОВАНИЕМ РАСХОДА ВОДЫ И ТОПЛИВА | 2002 |

|

RU2295804C2 |

| ГАЗОДИФФУЗИОННЫЕ ЭЛЕКТРОДЫ, МЕМБРАННО-ЭЛЕКТРОДНЫЕ СБОРКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2370859C2 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕМБРАНОЙ ИЗ ПОЛИМЕРНОГО ЭЛЕКТРОЛИТА | 1999 |

|

RU2231172C2 |

| ПЛАСТИНЫ ДЛЯ РАСПРЕДЕЛЕНИЯ ПОТОКОВ ТЕКУЧЕЙ СРЕДЫ В ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2007 |

|

RU2419921C2 |

Изобретение относится к области электротехники, а именно к мембранно-электродному блоку (МЭБ), преимущественно для низкотемпературных топливных элементов с органической твердополимерной мембраной. Увеличение ресурсных показателей и надежности работы МЭБ является техническим результатом изобретения, который достигается за счет плотного зажатия мебраны по всей ее поверхности между электродами из прочного углеграфитового материала, а также выполнения со стороны подвода газовых сред уплотнительных прокладок, расположенных по периферийной части каждого электрода. Мембрану наносят любым известным способом на поверхность одного или двух электродов с последующим их соединением (прессованием) друг с другом. Для создания улучшенной газоплотности мембраны и ее электрохимических показателей предлагается использование многослойных мембран с использованием суспензии различных иономеров. Также предлагается периферийную часть мембраны, находящуюся за пределами активной зоны, изготавливать путем нанесения суспензии из непротонопроводящего и не деформирующегося при увлажнении мембраны материала. 4 з.п. ф-лы, 3 ил.

1 Мембранно-электродный блок топливных элементов с полимерной мембраной, состоящий из двух электродов из пористого углеграфитового материала, газоплотной протонопроводящей мембраны и нанесенных на электроды или мембрану катодного и анодного активных слоев, отличающийся тем, что в качестве несущей конструкции, воспринимающей перепады давления в газовых полостях, используются электроды, уплотненные по периферии мембранно-электродного блока.

2 Мембранно-электродный блок топливных элементов с полимерной мембраной по п. 1, отличающийся тем, что пористые электроды за пределами активной зоны газонепроницаемы по всем поверхностям.

3 Мембранно-электродный блок топливных элементов с полимерной мембраной по п. 1, отличающийся тем, что на мембрану за пределами активной зоны нанесена суспензия непротонопроводящего и не деформирующегося при увлажнении мембраны органического вещества.

4 Мембранно-электродный блок топливных элементов с полимерной мембраной по п. 1, отличающийся тем, что полимерная мембрана формируется нанесением суспензии иономера любым известным способом на поверхности электродов с последующим их соединением друг с другом.

5 Мембранно-электродный блок топливных элементов с полимерной мембраной по п. 1, отличающийся тем, что протонопроводящая мембрана выполнена многослойной с использованием суспензии различных иономеров.

| CN 208352440 U, 08.01.2019 | |||

| CN 109980245 A, 05.07.2019 | |||

| JP 2011065876 A, 31.03.2011 | |||

| DE102007023544 A1, 29.11.2007 | |||

| ТВЕРДОТЕЛЬНЫЕ ОКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С ВНУТРЕННИМ РИФОРМИНГОМ | 2008 |

|

RU2518061C2 |

Авторы

Даты

2021-07-14—Публикация

2019-10-07—Подача