Изобретение относится к технологии получения полистирольных пленок, предназначенных для изготовления упаковки для пищевых продуктов.

Уровень техники

Известен способ изготовления полимерной пленки, заключающийся в том, что предварительно полимерную пленку-заготовку укладывают слоями путем сворачивания ее в рулон, после чего осуществляют ориентацию молекул полимера путем экструзии рулона через сужающееся отверстие матрицы (патент СССР 1833311, кл. В 29 D 7/01, 1992).

Признаки, являющиеся общими для известного и заявленного способов, заключаются в экструзии полимера и сворачивании пленки в рулон.

Причина, препятствующая получению в известном способе требуемого технического результата, заключается в использовании пленки-заготовки.

Наиболее близким аналогом является способ изготовления полистирольной пленки, заключающийся в том, что первоначально приготавливают исходную смесь из измельченного ударопрочного полистирола и измельченного термоэластопласта при следующем соотношении компонентов, вес.%:

Ударопрочный полистирол - 85-96

Термоэластопласт - 4-15

после чего смесь подвергают экструзии с образованием листа (описан в международной заявке WO 93/17068, кл. С 08 J 5/18, С 08 L 51/04, В 65 D 77/20, 02/09, 1993).

Признаки, являющиеся общими для известного и заявленного способов, заключаются в приготовлении указанной смеси при указанном соотношении компонентов и экструзии смеси с образованием листа.

Причина, препятствующая получению в известном способе требуемого технического результата, заключается в осуществлении операции экструзии непосредственно после перемешивания измельченных компонентов и в неиспользовании в качестве исходного компонента возвратной полистирольной пленки.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в создании относительно простой и экономичной технологии изготовления высокоударопрочной полистирольной пленки.

Технический результат, опосредствующий решение указанной задачи, заключается в повышении эффекта модифицирования ударопрочного полистирола термоэластопластом и уменьшении количества отходов.

Достигается технический результат тем, что первоначально приготавливают исходную смесь из измельченного ударопрочного полистирола и измельченного термоэластопласта при следующем соотношении компонентов, вес.%:

Ударопрочный полистирол - 85-96

Термоэластопласт - 4-15

после чего смесь полистирола и термоэластопласта расплавляют путем нагревания и перемешивают в расплавленном состоянии, затем расплавленную смесь подвергают экструзии с образованием листа, после экструзии образовавшийся лист охлаждают, охлажденный лист обрезают по ширине и сворачивают в рулон, а обрезь, образующуюся в результате указанного обрезания листа, измельчают и добавляют в исходную смесь при следующем соотношении компонентов, вес.%:

Ударопрочный полистирол - 42-96

Термоэластопласт - 4-15

Упомянутая обрезь - Остальное

Новые признаки заявленного способа (относительно известного) заключаются в том, что перед экструзией смесь полистирола и термоэластопласта расплавляют путем нагревания и перемешивают в расплавленном состоянии, а после экструзии образовавшийся лист охлаждают, охлажденный лист обрезают по ширине и сворачивают в рулон, а обрезь, образующуюся в результате указанного обрезания листа, измельчают и добавляют в исходную смесь при следующем соотношении компонентов вес.%:

Ударопрочный полистирол - 42-96

Термоэластопласт - 4-15

Упомянутая обрезь - Остальное

Сведения, подтверждающие возможность осуществления изобретения

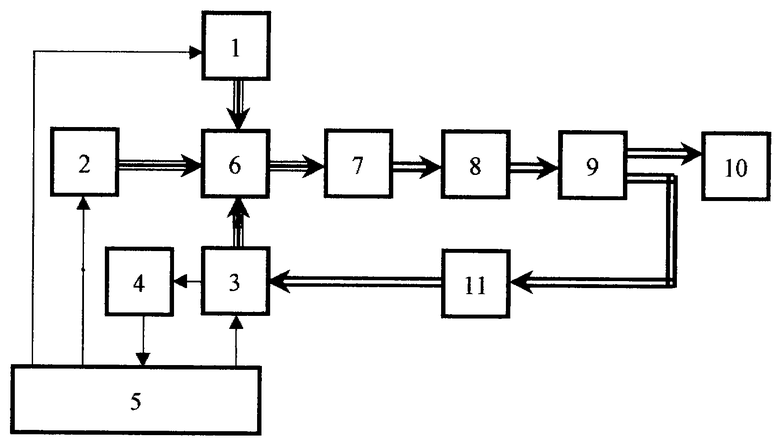

На чертеже приведена схема технологической линии производства полистирольной пленки. При этом работа линии одновременно является примером осуществления способа.

Технологическая линия содержит бункер-дозатор 1 для измельченного (гранулированного) ударопрочного полистирола, бункер-дозатор 2 для измельченного (гранулированного) кратона, бункер-дозатор 3 для измельченной обрези полистирольной пленки, устройство 4 для измерения количества находящейся в бункере-дозаторе 3 измельченной обрези, регулятор 5, смеситель 6, одношнековый экструдер 7, снабженный нагревательным элементом и щелевой головкой (не показаны), устройство 8 для охлаждения ленты, устройство 9 для обрезания ленты по ширине, устройство 10 для намотки сформированной по ширине ленты, устройство 11 для измельчения обрези ленты.

В технологическом процессе изготовления полистирольной пленки в качестве основного компонента используется неокрашенный ударопрочный полистирол марки УПС-825 Е-28, производимый ЗАО "Полистирол" (г. Омск, Россия) суспензионным методом и соответствующий ТУ 2214-009-00203521-94. При этом указанный полистирол удовлетворяет необходимым гигиеническим требованиям, что позволяет его использовать в качестве сырья для изготовления изделий, контактирующих с пищевыми продуктами (гигиеническое заключение Омского областного центра Государственного санитарно-эпидемиологического надзора от 30.11.1999 за 899).

В качестве модификатора указанного полистирола используется термоэластопласт кратон D-1102 полимер производства фирмы "Shell Chemicals" (Великобритания). При этом кратон D-1102 полимер представляет собой чистый линейный блоксополимер стирена и бутадиена, содержащий также антиоксидант и имеющий ограничение по массе стирена, равное 29,5%. Кратон отвечает требованиям к пищевой упаковке таких организаций, как, например, Администрация пищевых продуктов и лекарств (FDA) США, Федеральная служба здравоохранения (BGA) Германии и Нидерландов.

Работа технологической линии и пример осуществления способа заключаются в следующем.

Предварительно в бункер-дозатор 1 загружают гранулированный ударопрочный полистирол, а в бункер-дозатор 2 - гранулированный термоэластопласт, в качестве которого используется кратон. На регуляторе 5 устанавливают исходное отношение компонентов, определяемое толщиной изготавливаемой полистирольной пленки. Например, для пленки толщиной до 200 мкм устанавливают: полистирол 88÷90%, кратон 10÷15%; для пленки толщиной более 200 мкм устанавливают: полистирол 94÷96%, кратон 4÷6%. После этого включают все устройства технологической линии, запуская тем самым непосредственно процесс изготовления полистирольной пленки. При этом в соответствии с уставками регулятора 5 из бункеров 1 и 2 в смеситель 6 поступают исходные компоненты в виде гранул, где происходит их первичное перемешивание. Далее смесь гранул поступает в одношнековый экструдер 7, снабженный нагревательным элементом и щелевой головкой. В экструдере 7 в результате нагревания смесь расплавляется и при помощи шнека транспортируется в направлении щелевой головки при одновременном перемешивании расплава (шнек не показан). Благодаря давлению, создаваемому шнеком, расплав проходит через щелевую головку экструдера 7, образуя на выходе размягченную полистирольную ленту. Последняя далее поступает на валки устройства 8 охлаждения, где охлаждается до нормальной температуры и поступает в устройство 9 для обрезания ленты по ширине. Сформированная таким образом по ширине лента с основного выхода устройства 9 поступает в устройство 10 для намотки, где она сворачивается в рулон. С другого выхода устройства 9 образующаяся обрезь поступает в устройство 11 для измельчения, из которого далее измельченная обрезь поступает в бункер-дозатор 3. При этом устройство 4 осуществляет непрерывное измерение веса бункера-дозатора 3 и направляет эти данные в регулятор 5. Последний содержит процессор, который на основе данных о весе пустого бункера-дозатора 3 и данных о текущем весе бункера-дозатора 3 в процессе поступления туда измельченной обрези вычисляет текущее количество обрези в указанном бункере-дозаторе и скорость ее поступления. На основе полученных таким образом данных регулятор 5 открывает подачу измельченной обрези из бункера-дозатора 3 в смеситель 6 в количестве, не превышающем 50% от исходного количества подаваемого из бункера-дозатора 1 в смеситель 6 полистирола в единицу времени. При этом на такую же величину регулятор 5 уменьшает подачу полистирола в смеситель 6 из бункера-дозатора 1, так что расход кратона, выраженный в процентах от общего количества подаваемой в смеситель 6 смеси компонентов, не изменяется.

Способ относится к технологии получения полистирольных пленок, предназначенных для изготовления упаковки для пищевых продуктов. Первоначально приготавливают исходную смесь из измельченного ударопрочного полистирола и измельченного термоэластопласта при следующем соотношении компонентов, вес. %: ударопрочный полистирол 85-96, термоэластопласт 4-15, после чего смесь подвергают экструзии с образованием листа. Перед экструзией смесь из полистирола и термоэластопласта расплавляют путем нагревания и перемешивают в расплавленном состоянии. После экструзии образовавшийся лист охлаждают, обрезают по ширине и сворачивают в рулон, а обрезь, образующуюся в результате указанного обрезания листа, измельчают и добавляют в исходную смесь при следующем соотношении компонентов, вес.%: ударопрочный полистирол 42-96, термоэластопласт 4-15, упомянутая обрезь остальное. Данный способ повышает эффект модифицирования ударопрочного полистирола термоэластопластом и уменьшает количество отходов. 1 ил.

Способ изготовления полистирольной пленки, заключающийся в том, что первоначально приготавливают исходную смесь из измельченного ударопрочного полистирола и измельченного термоэластопласта при следующем соотношении компонентов, вес.%:

Ударопрочный полистирол - 85-96

Термоэластопласт - 4-15

после чего смесь подвергают экструзии с образованием листа, отличающийся тем, что перед экструзией смесь полистирола и термоэластопласта расплавляют путем нагревания и перемешивают в расплавленном состоянии, а после экструзии образовавшийся лист охлаждают, охлажденный лист обрезают по ширине и сворачивают в рулон, а обрезь, образующуюся в результате указанного обрезания листа, измельчают и добавляют в исходную смесь при следующем соотношении компонентов, вес.%:

Ударопрочный полистирол - 42-96

Термоэластопласт - 4-15

Упомянутая обрезь - Остальноеи

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Устройство для вентилирования зерна | 1986 |

|

SU1436927A1 |

| Способ выращивания однополосного разновозрастного защитного лесонасаждения А.Я.Самарцева и А.Б.Левшукова | 1988 |

|

SU1576046A1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| RU 2055083 C1, 27.02.1996. | |||

Авторы

Даты

2003-02-20—Публикация

2001-02-22—Подача