Изобретение относится к строительству и может быть использовано при производстве строительных конструкций.

Уже известен выбранный заявителем в качестве ближайшего аналога (прототипа) способ изготовления теплоизоляционных изделий, включающий приготовление полистиролбетонной смеси из вяжущего, пенополистирола и воды, формовку из смеси теплоизоляционных изделий и термообработку последних (см. патент RU 2080311, опубл. 27.05.1997).

Недостатком известного способа является относительная сложность, энергоемкость и трудоемкость.

Задача изобретения направлена на разработку способа, который обеспечивает при сравнительной простоте расширение технологических возможностей, повышение производительности, качества и надежности при производстве теплоизоляционных изделий.

Поставленная задача в части способа достигается за счет того, что в известном способе изготовления теплоизоляционных изделий, включающем приготовление полистиролбетонной смеси из вяжущего, пенополистирола и воды, формовку из смеси теплоизоляционных изделий и термообработку последних, согласно заявленному изобретению, перед приготовлением смеси полистирол вспенивают, по меньшей мере, в два этапа, причем на первом этапе получают полистирольный гравий плотностью 12-30 кг/м3, а на последующих этапах доводят его плотность до 6-11 кг/м3, или полистирольный гравий получают перемалыванием отходов изделий из пенополистирола до зернового состава фракцией от 1 до 15 мм, в полистиролбетонную смесь дополнительно вводят разведенные водой воздухововлекающую добавку, ускоритель твердения и водоредуцирующую добавку, формовку теплоизоляционных изделий производят путем укладки полистиролбетонной смеси в металлоформы, укладку производят через шланг непосредственно в каждую ячейку металлоформы путем выдавливания из пневмосмесителя сжатым воздухом, далее производят термообработку, после термообработки металлоформы с изделиями подаются на пост разопалубки, где подвергаются виброобработке для отсоединения прилипших изделий от поверхности металлоформ после чего изделия снимаются с металлоформ.

В качестве вяжущего может быть использован портландцемент или шлакопортландцемент или композиционное малоклинкерное вяжущее.

После укладки полистиролбетонной смеси в металлоформы может быть произведено вибрирование последней на вибростоле для удаления защемленного воздуха.

Термообработка теплоизоляционных изделий может быть произведена путем размещения заформованных теплоизоляционных изделий в металлоформах в термокамеры, куда подают теплый воздух с температурой менее 70°С и выдержки изделий при этой температуре.

Уже известна выбранная заявителем в качестве ближайшего аналога (прототипа) линия для изготовления теплоизоляционных изделий, содержащая вспенивающую установку, расходные бункеры и дозаторы для пенополистирола, вяжущего и воды, по меньшей мере, один пневмобетоносмеситель для изготовления полистиролбетонной смеси и посты формовки и разопалубки (см. патент RU 2080311, опубл. 27.05.1997).

Недостатком линии является сложность, металлоемкость и низкая технологичность.

Задача изобретения направлена на разработку линии, которая обеспечивает при сравнительной простоте оборудования расширение технологических возможностей, повышение производительности, качества и надежности при производстве теплоизоляционных изделий.

В части изобретения линии для изготовления теплоизоляционных изделий, задача заявленного изобретения достигается за счет того, что известная линия для изготовления теплоизоляционных изделий, содержащая вспенивающую установку, расходные бункеры и дозаторы для пенополистирола, вяжущего и воды, по меньшей мере, один пневмобетоносмеситель для изготовления полистиролбетонной смеси и посты формовки и разопалубки, согласно заявленному изобретению дополнительно снабжена дозаторами водного раствора ускорителя твердения, воздухововлекающей добавки и водоредуцирующей добавки, расходными емкостями для воздухововлекающей добавки, ускорителя твердения и водоредуцирующей добавки, шнеком для подачи вяжущего в дозатор последнего, вибростолом, металлоформами с крышками, трубопроводами с перекрывными кранами и поворотными течками, пультом управления и шлангом, причем дозатор пенополистирола расположен под расходным бункером с образованием единой емкости и с возможностью разделения последней механическим отсекателем, пневмобетоносмеситель для изготовления полистиролбетонной смеси выполнен с горизонтальным валом объемом от 0,6 до 2 м3.

Дозатор для пенополистирола может быть снабжен подвижной боковой стенкой и выполнен с возможностью регулировки своего объема перемещением боковой стенки.

Каждая из термокамер может быть выполнена в виде замкнутого объема с верхней или боковой крышкой.

Каждая из термокамер может быть выполнена с возможностью оборудования паровыми регистрами или возможностью подачи горячего воздуха.

Уже известна выбранная заявителем в качестве ближайшего аналога (прототипа) металлоформа, содержащая поддон с откидными бортами, перегородки, грузозахватный механизм и крышку (см. патент RU 2087307, опубл. 20.08.1997).

Недостатком известной металлоформы является сложность изготовления, сборки и разборки, невысокая точность получаемых изделий.

Задача изобретения направлена на разработку металлоформы, которая обеспечивает при сравнительной простоте расширение технологических возможностей, легкую разборку конструкции, повышение производительности, качества, надежности и жесткости конструкции.

В части заявленной металлоформы, задача заявленного изобретения решается за счет того, что известная металлоформа, содержащая поддон с откидными бортами, перегородки, грузозахватный механизм и крышку согласно заявленному изобретению снабжена размещенными на поддоне кассетами, каждая из которых выполнена в виде площадки, образованной горизонтальным листом квадратной формы, и четырьмя вертикальными листами, жестко закрепленными на горизонтальном листе, смещенными относительно центральных осей и соединенными между собой Т-образно перпендикулярно друг другу с образованием четырех ячеек по периметру площадки и центральной ячейки, причем ячейки по периметру площадки имеют три свободные грани, грузозахватный механизм размещен в центральной ячейке, перегородки установлены между кассетами и защемлены площадками кассет двумя вертикальными листами, крышка выполнена виде металлического листа, прижатого к верхним граням ячеек, бортов и перегородок.

Лист крышки может быть выполнен в виде двух складных половин.

Известна выбранная заявителем по второму варианту в качестве ближайшего аналога (прототипа) металлоформа, содержащая поддон, вертикальные борта (см. патент RU 2087307, опубл. 20.08.1997).

Недостатком известной металлоформы является сложность изготовления, невысокая точность получения изделий.

Задача изобретения направлена на разработку металлоформы, которая обеспечивает при сравнительной простоте расширение технологических возможностей, повышение производительности, качества, надежности, а также расширение получения типоразмеров изделий.

В части второго варианта заявленного изобретения, задача заявленного изобретения решается за счет того, что в известной металлоформе, содержащей поддон, вертикальные борта, согласно заявленному изобретению вертикальные борта выполнены в виде z-образных профилей, стягиваемых между собой винтами и сменных вставок, размещенных между соседними z-образными профилями и закрепленных на полках последних.

Пример изготовления.

Изготовление теплоизоляционных изделий состоит из следующих этапов:

1. Изготовление компонентов;

2. Дозирование компонентов и приготовление полистиролбетонной смеси;

3. Формовка полистиролбетонных изделий;

4. Термообработка изделий;

5. Разопалубка форм и упаковка изделий.

Изготовление компонентов.

В состав смеси входят пенополистирол, цемент (или иное вяжущее), воздухововлекающая добавка, вода. Для ускорения твердения применен еще один компонент - известный ускоритель твердения бетонов, одобренный разработчиком материала к применению.

Для изготовления полистиролбетонной смеси предварительно готовятся следующие компоненты.

Вяжущее - может быть как готовый портландцемент, так и другие вяжущие, которые изготавливаются путем помола в мельницах различного типа. (Тип мельниц и режимы помола зависят от сырья доступного местному производителю и подбираются согласно экспериментальным данным в лаборатории разработчика.) После изготовления вяжущее подается на склад временного хранения, являющийся одновременно расходным бункером (портландцемент закачивается пневмотранспортом или скиповым подъемником непосредственно со склада хранения или из цементовоза, минуя стадию изготовления).

Полистирол может либо вспениваться на любых вспенивающих установках в 2 этапа из гранул полистирола марки ПСВС-У любого производителя, либо изготавливаться из отходов пенополистирольных плит.

Перед приготовлением смеси полистирол вспенивают, по меньшей мере, в два этапа.

На 1-м этапе изготовления получают пенополистирольный гравий плотностью 12-30 кг/м3, и после прохождения сушильной камеры по пневмотранспорту отправляют в бункера хранения, где происходит его выдержка для выравнивания наружного и внутреннего давления в течение 6-12 часов.

А на последующих этапах доводят его плотность до максимального значения 6-11 кг/м3 и после прохождения сушильной камеры отправляют в бункера хранения для повторного вылеживания (min 8 часов). В расходный бункер пенополистирол загружается либо механическим способом-пересыпкой из мешков, либо по пневмотранспорту.

Пенополистирольный гравий из отходов получают путем перемалывания пенополистирольных плит и их отходов изделий из пенополистирола до зернового состава фракцией от 1 до 15 мм.

Воздухововлекающую добавку и ускоритель твердения разводят до необходимой по технологии консистенции водой в специальных емкостях с подогревом воды и воздушным барботажем для перемешивания (поз.9). Эти же емкости являются расходными и установлены над дозаторами (поз.13), либо устанавливаются в других помещениях, при дозировке вручную. При дозировке вручную компонент подается перед началом смены на пост формовки в обычных емкостях

Специальная подготовка воды не требуется.

В состав полистиролбетонной смеси входят пенополистирол, цемент (или иное, например, малоклинкерное композиционное вяжущее), воздухововлекающая добавка, ускоритель твердения, водоредуцирующая добавка и вода.

Малоклинкерное композиционное вяжущее содержит в своем составе портландцемент (20-30%), доменный гранулированный шлак (70-80%) и суперпластификатор С-3 (2-3% от массы цемента).

В качестве воздухововлекающей добавки используется смола древесная омыленная SDO-L (0,06-0,3% в пересчете на сухое вещество от массы цемента). В качестве водоредуцирующей добавки используется “Лигнопан Б-1” (0,15-0,3% в пересчете на сухое вещество от массы цемента).

В качестве ускорителя твердения используется “Лигнопан Б-2” (0,6-1% в пересчете на сухое вещество от массы цемента).

2. Дозирование компонентов и приготовление полистиролбетонной смеси.

Для дозирования используются стандартные дозаторы объемного и весового типа, объединенные в общий дозирующий узел.

Дозирование пенополистирола производится объемным дозатором. Дозатор пенополистирола расположен непосредственно под расходным бункером и отделяется от него механическим отсекателем. После его открытия образуется единая емкость, которую быстро заполняет компонент, падая вниз под собственным весом. После заполнения пенополистиролом дозатора, которое контролируется визуально через смотровое окно, образованная единая емкость разделяется отсекателем на 2 объема, нижний из которых является дозируемым. Объем дозатора регулируется перемещением боковой его стенки.

Вяжущее дозируется весовым дозатором, в который оно поступает по шнеку. Шнек управляется автоматикой по заданному весу или оператора с пульта по контрольным приборам. Окончание дозирования происходит отключением шнека.

Вода дозируется дозатором или по весу тензодатчиками или по заданному объему поплавковым датчиком. Дозирование воды может производиться оператором визуально с помощью мерной линейки. В дозатор вода поступает самотеком через перекрывной электрокран из расходного бункера воды, в котором установлены тэны для подогрева воды в зимний период. Вода может поступать в дозатор сразу из сети, минуя расходный бункер.

Водный раствор ускорителя твердения дозируется аналогично воде или вручную мерными емкостями.

Воздухововлекающая добавка дозируется дозатором объемного дозирования поршневого типа или вручную мерными емкостями. (Сейчас организовано дозирование вручную).

Под дозаторами располагается пневмобетоносмесители (от 1 и более), установленные таким образом, что позволяют загрузку в каждый смеситель любого компонента из одного дозатора. Для этого используются трубопроводы с перекрывными кранами (для жидких компонентов) и поворотные течки (для сухих компонентов).

Загрузка компонентов производится оператором в заданной техническим регламентом последовательности с пульта управления, расположенного возле бетоносмесителей.

Для изготовления полистиролбетонной смеси применяются пневмобетонсмесители горизонтального типа с частотой вращения 50-60 об/мин, объемами от 0,6 до 2 м3. Перемешивание производится от 2 до 10 мин.

Согласно техническому регламенту до готовности смеси, определяемой визуально, либо контрольным взвешиванием мерного объема смеси.

3. Формовка изделий

Формовка изделий производится путем укладки полистиролбетонной смеси в металлоформы (поз.2), состоящие из ячеек, соответствующих геометрическим размерам изделий.

Укладка производится через шланг ⊘ 80-150 мм, непосредственно в каждую ячейку формы путем выдавливания из пневмобетоносмесителя сжатым воздухом. После укладки смеси в металлоформу производится вибрирование смеси в течение 3-5 сек на вибростоле с частотой 3000±200 колебаний в минуту и амплитудой 0,3-0,5 мм для удаления защемленного воздуха.

Виброплощадка устанавливается либо у бетоносмесителя, при этом укладка смеси производится непосредственно на вибростоле, либо в другом месте, при этом металлоформа подается с поста разливки на вибростол краном. После вибрирования лишняя смесь удаляется с металлоформы путем срезания рейкой и металлоформа накрывается крышкой. Крышка представляет собой тонкий лист металла 5-8 мм, разрезанный пополам и складывающийся при поднятом положении как книжка. Он свободно лежит на форме и имеет резиновые накладки сверху. Они позволяют перераспределить нагрузку от пригруза, который устанавливается на крышку таким образом, что нижняя часть крышки плотно прилегает по всей плотности металлоформы, обеспечивая высокую точность изделий.

4. Термообработка изделий.

Заформованные изделия в металлоформах помещают в термокамеры пачками друг на друга так, что верхняя форма служит пригрузом для нижней. На самую верхнюю металлоформу устанавливается пригруз весом 2-5 тн. Термокамеры представляют собой замкнутый объем различной конструкции с верхней или боковой крышкой (При боковой загрузке пачка металлоформ закатывается в камеру на тележке. В теромокамере организуется циркуляция теплого воздуха с температурой менее 70°С и приводится выдержка изделий при этой температуре в течение 6-12 часов (в зависимости от производимой марки изделий). Воздух нагревается либо паровыми регистрами, либо газовым теплогенератором циркуляционного типа. Температура в камере регулируется с помощью автоматики. Камеры заполняются последовательно и рассчитаны на такой объем, чтобы обеспечить их полное заполнение и включение не позднее 2-3 часов после заливки 1-й формы, что обеспечивает непрерывный процесс производства и качество изделий.

Разопалубка металлоформ и упаковка изделий.

После термообработки металлоформы с изделиями подаются на пост разопалубки.

С металлоформы снимается крышка краном, тут же на весу чистится скребками и смазывается пневмораспылителем смазкой. После чего, крышка устанавливается в стеллаж в сложенном состоянии вертикально. После заполнения стеллажа (рассчитанного на 4-6 крышек), он переносится краном в зону формовки. Металлоформы раскрываются и затем, отдельные части кассетных металлоформ или целиком форма устанавливается на вибростол, где подвергаются виброобработке для отсоединения прилипших изделий от поверхности металлоформ и подаются на стол разопалубки, где изделия снимаются с металлоформ укладываются вручную на поддоны или места увязки. При больших объемах производства этот процесс автоматизируется. Уложенные на поддоны изделия упаковываются стрейч-лентой или увязываются ПП-лентой. Длинномерные изделия увязываются по несколько штук в брикеты ПП-лентой.

Упакованные изделия подаются краном на склад временного хранения в цеху, или вывозятся на склад готовой продукции с помощью тележки или автопогрузчика. Отпуск продукции осуществляется как со склада готовой продукции, так и со склада временного хранения в цеху.

Освободившиеся металлоформы чистятся скребками, затем собираются и смазываются на месте опалубки. После этого подаются на пост формовки или склад временного хранения металлоформ. Смазка производится пневмопистолетами-распылителями открытым способом или с использованием переносного ручного колпака, ограничивающего распыление смазки в воздух.

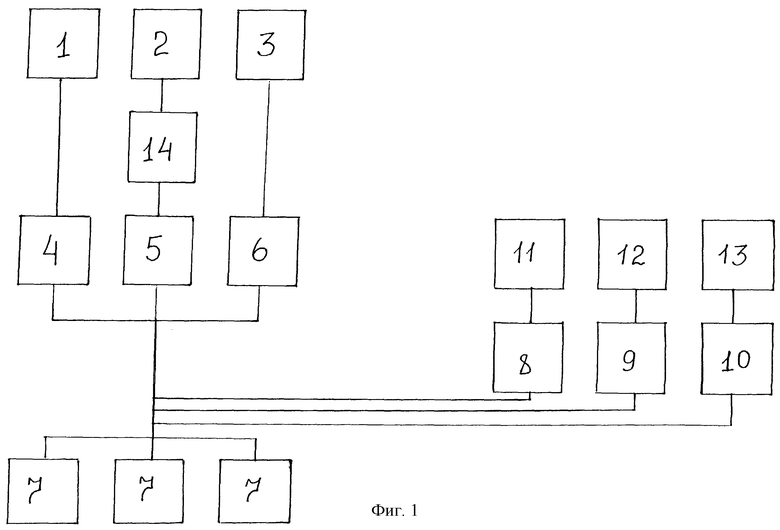

На фиг.1 изображена схема линии изготовления теплоизоляционных изделий.

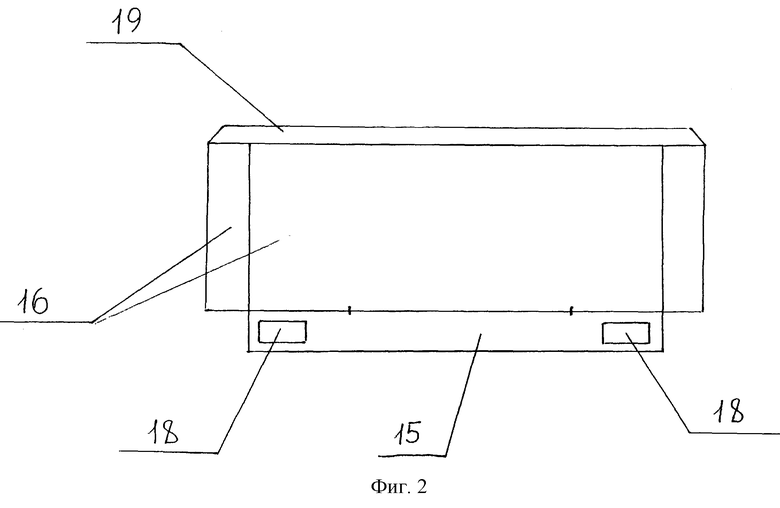

На фиг.2 изображен первый вариант металлоформы - вид сбоку.

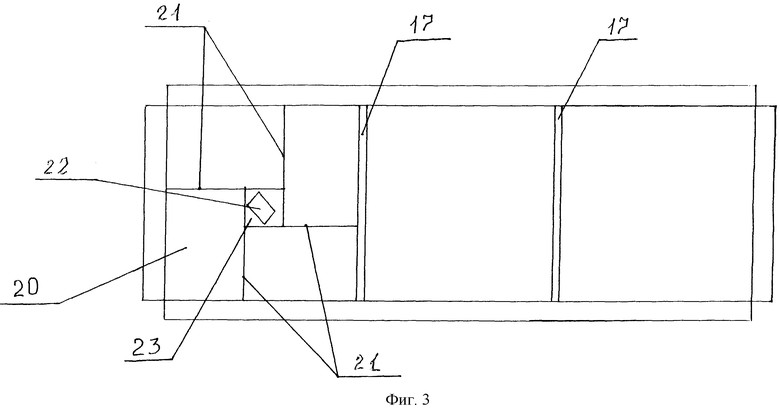

На фиг.3 изображен первый вариант металлоформы - вид сверху.

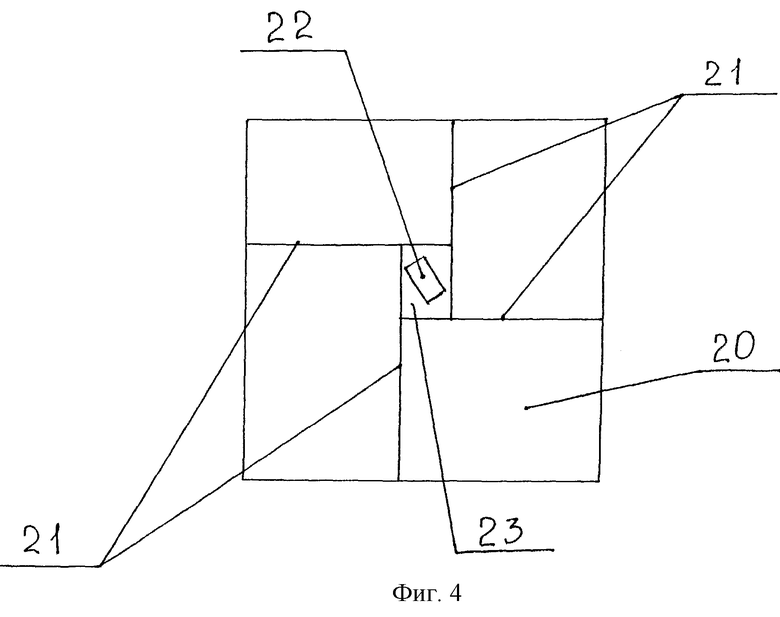

На фиг.4 изображен кассета металлоформы по первому варианту - вид сверху.

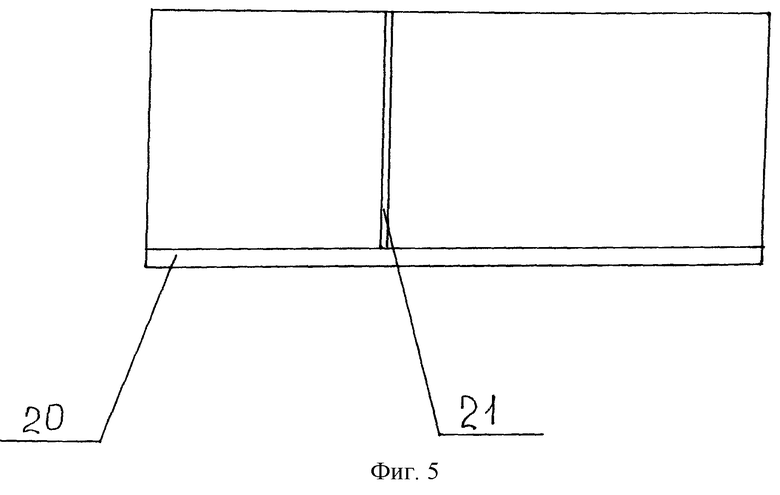

На фиг.5. изображена кассета металлоформы по первому варианту - вид сбоку.

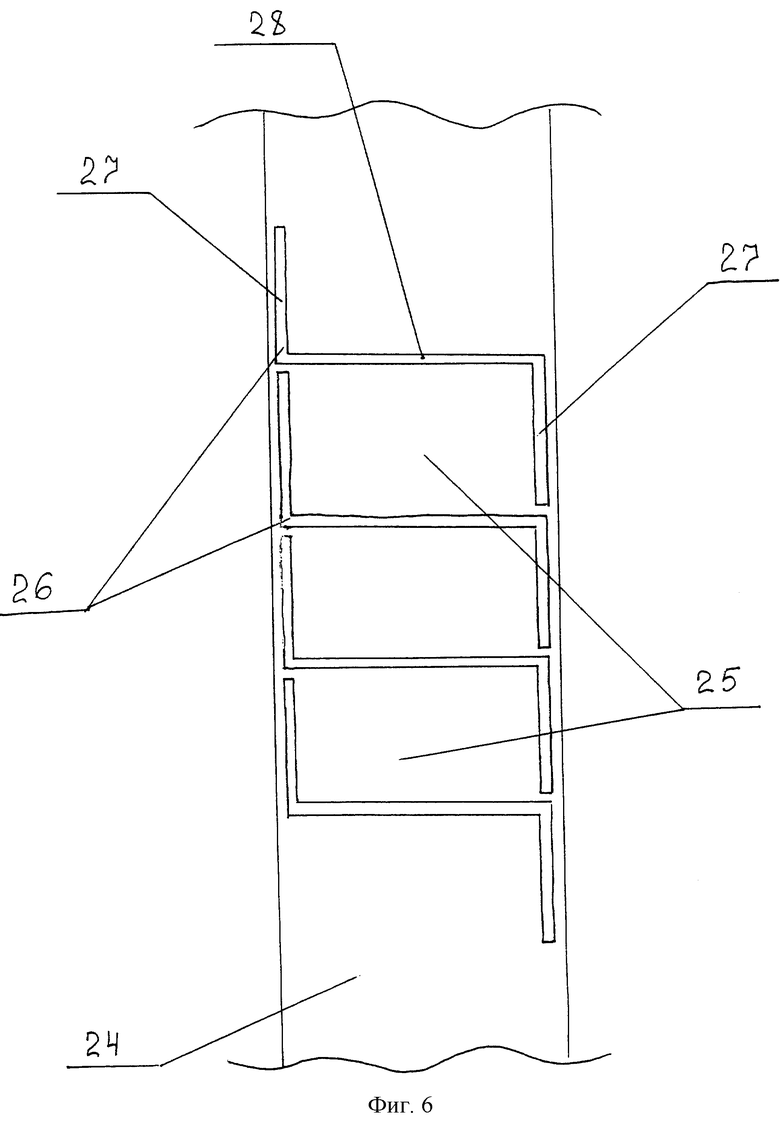

На фиг.6 изображен второй вариант металлоформы.

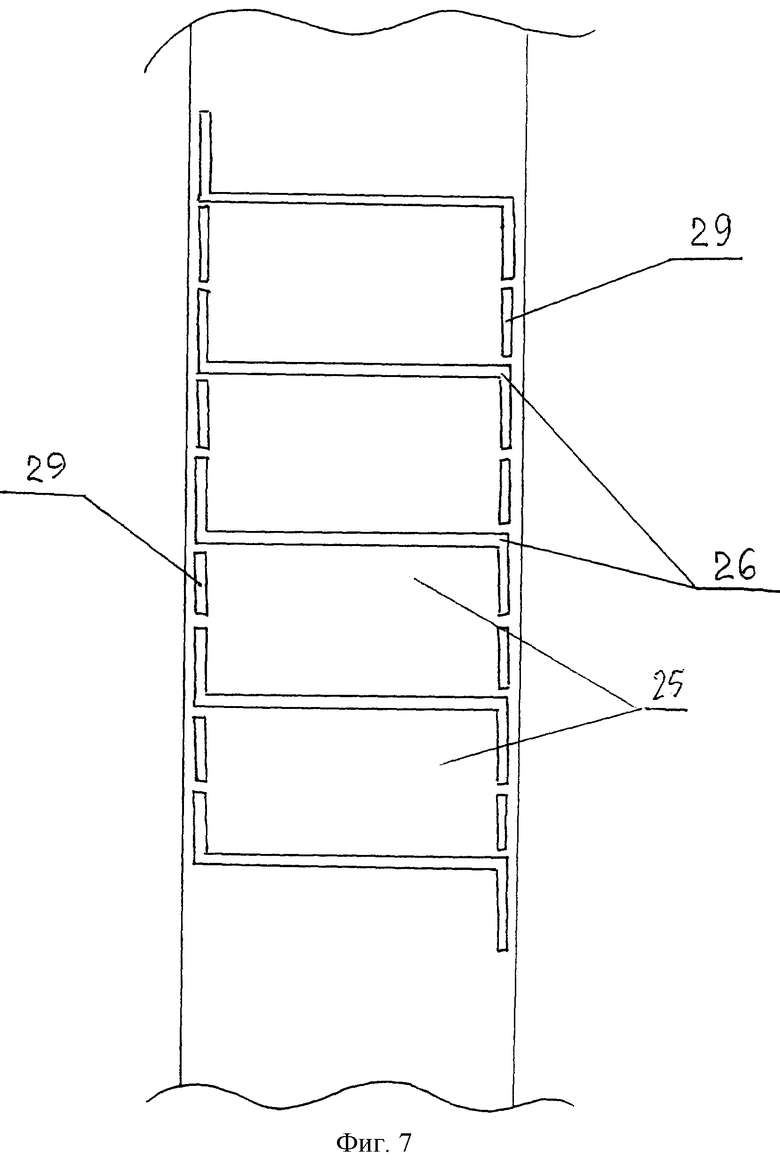

На фиг.7 изображен вариант металлоформы со сменными вставками.

Линия для изготовления теплоизоляционных изделий содержит вспенивающую установку, расходные бункеры 1, 2, 3 и дозаторы 4, 5, 6 для пенополистирола, вяжущего и воды, пневмобетоносмесители 7 для изготовления полистиролбетонной смеси и посты формовки и разопалубки. Линия также снабжена дозаторами 8, 9, 10 водного раствора ускорителя твердения, воздухововлекающей добавки и водоредуцирующей добавки, расходными емкостями 11, 12, 13 воздухововлекающей добавки, ускорителя твердения и водоредуцирующей добавки, шнеком 14 для подачи вяжущего в дозатор 5 последнего, вибростолом, металлоформами с крышками (не показаны), трубопроводами с перекрывными кранами и поворотными течками, пультом управления и шлангом (не показаны). Дозатор 4 для пенополистирола расположен под расходным бункером 1 с образованием единой емкости и с возможностью разделения последней механическим отсекателем (не показан). Пневмобетоносмеситель 7 для изготовления полистиролбетонной смеси выполнен с горизонтальным валом объемом от 0,6-2 м3. Дозатор 4 для пенополистирола может быть снабжен подвижной боковой стенкой и выполнен с возможностью регулировки своего объема перемещением боковой стенки. Линия может быть снабжена термокамерами, каждая из которых может быть выполнена в виде замкнутого объема с верхней или боковой крышкой. Также каждая из термокамер может быть выполнена с возможностью оборудования паровыми регистрами или возможностью подачи горячего воздуха.

Линия работает следующим образом.

Готовят полистиролбетонную смесь из вяжущего, пенополистирола и воды. Производят формовку из смеси теплоизоляционных изделий и термообработку последних. Перед приготовлением смеси полистирол вспенивают, по меньшей мере, в два этапа. На первом этапе получают полистирольный гравий плотностью 12-30 кг/м3, а на последующих этапах доводят его плотность до 6-11 кг/м3. В полистиролбетонную смесь дополнительно вводят разведенные водой воздухововлекающую добавку, ускоритель твердения и водоредуцирующую добавку. Формовку теплоизоляционных изделий производят путем укладки полистиролбетонной смеси в металлоформы. Укладку производят через шланг непосредственно в каждую ячейку металлоформы путем выдавливания из пневмобетоносмесителя 7 сжатым воздухом, далее производят термообработку. После термообработки металлоформы с изделиями подаются на пост разопалубки, где подвергаются виброобработке для отсоединения прилипших изделий от поверхности металлоформ, после чего изделия снимаются с металлоформ. Полистирольный гравий может быть получен перемалыванием отходов изделий из пенополистирола до зернового состава фракцией от 1 до 15 мм. В качестве вяжущего может быть использован портландцемент или шлакопортландцемент или композиционное вяжущее. После укладки полистирольнобетонной смеси в металлоформы производят вибрирование последней на вибростоле для удаления защемленного воздуха. Термообработку изделий можно производить путем размещения заформованных теплоизоляционных изделий в металлоформах в термокамеры, куда подают теплый воздух с температурой менее 70°С, и выдержки изделий при этой температуре.

Металлоформа по первому варианту содержит поддон 15 с откидными бортами 16, перегородки 17, грузозахватный механизм 18 и крышку 19, размещенные на поддоне 15 кассеты. Каждая из кассет выполнена в виде площадки, образованной горизонтальным листом 20 квадратной формы, и четырьмя вертикальными листами 21, жестко закрепленными на горизонтальном листе 20, смещенными относительно центральных осей и соединенными между собой Т-образно перпендикулярно друг другу с образованием четырех ячеек по периметру площадки и центральной ячейки, причем ячейки по периметру площадки имеют три свободные грани, грузозахватное устройство 22 размещено в центральной ячейке 23, перегородки 17 установлены между кассетами и защемлены площадками кассет двумя вертикальными листами 21, крышка 19 выполнена в виде металлического листа, прижатого к верхним граням ячеек, бортов 16 и перегородок 17. Лист крышки 19 может быть выполнен в виде двух складных половин.

Сборка металлофоррмы производится следующим образом.

Кассеты устанавливаются в поддон 15. Между кассетами устанавливаются перегородки 17, которые защемляются площадками кассет и их двумя вертикальными листами 21. После закрытия бортов 16 поддона 15 образуется жесткая легко разбираемая конструкция. Сверху форма накрывается крышкой 19 в виде достаточно гибкого листа. Крышка 19 формы прижимается к форме. Зазоры выбираются прокладкой между крышкой и прижимающим элементом. Крышка 19 может быть прикреплена к дну поддона 15 этой же металлоформы таким образом, что при установке металлоформ друг на друга дно поддона 15 верхней металлоформы служит крышкой 19 для нижней металлоформы.

По второму варианту (фиг.6) металлоформа содержит поддон 24, по меньшей мере, одну ячейку 25 для теплоизоляционных изделий. Каждая из ячеек 25 образована дном поддона 24 и двумя z-образныи профилями 26, стягиваемыми между собой, причем каждый из из z-образных профилей 26 выполнен с двумя боковыми 27 и центральной полкой 21 и размещенными между z-образными профилями 19. Боковые поверхности всех полок 27 и 28 перпендикулярны плоскости, образованной дном поддона 24, каждый из z-образных профилей 26 одной ячейки 25 образует две грани одной из следующих ячеек 25. Каждая из ячеек 25 (фиг.7) может быть снабжена двумя сменными вставками 29, размещенными между z-образными профилями 26 ячейки 25 и закрепленными на боковых полках 27 последних.

Оригинальность сборки металлоформы по второму варианту заключается в том, что вертикальные борта собираются из z-образных профилей 26, т.е. может быть набрано определенно заданное количество ячеек 25, причем за счет использования сменных вставок 29 между профилями 26 могут быть достигнуты заданные размеры изделий.

Изобретение относится к строительству и может быть использовано при производстве строительных конструкций. Технический результат - разработка способа линии и металлоформы, которые обеспечивают при сравнительной простоте расширение технологических возможностей, повышение производительности, качества и надежности при производстве изделий. Способ включает приготовление полистиролбетонной смеси из вяжущего, пенополистирола и воды, формовку из смеси изделий и термообработку последних. Перед приготовлением смеси пенополистирол вспенивают по меньшей мере в два этапа. На первом этапе получают полистирольный гравий плотностью 12-30 кг/м3. На последующих этапах доводят его плотность до 6-11 кг/м3 или полистирольный гравий получают перемалыванием отходов изделий из пенополистирола до зернового состава фракцией от 1-15 мм. В смесь дополнительно вводят разведенные водой воздухововлекающую добавку, ускоритель твердения и водоредуцирующую добавку. Формовку изделий производят путем укладки смеси в металлоформы. Укладку производят через шланг непосредственно в каждую ячейку металлоформы путем выдавливания из пневмобетоносмесителя сжатым воздухом. После термообработки металлоформы с изделиями подаются на пост разопалубки, где подвергаются виброобработке для отсоединения прилипших изделий от поверхности металлоформ. Далее изделия снимают с металлоформ. Линия содержит вспенивающую установку, расходные бункеры и дозаторы для пенополистирола, вяжущего и воды, по меньшей мере, один пневмобетоносмеситель для изготовления полистиролбетонной смеси и посты формовки и разопалубки, дозаторы водного раствора ускорителя твердения, воздухововлекающей добавки и водоредуцирующей добавки, расходные емкости для воздухововлекающей добавки, ускорителя твердения и водоредуцирующей добавки, шнек для подачи вяжущего в дозатор последнего, вибростол, металлоформы с крышками, трубопроводы с перекрывными кранами и поворотными течками, пульт управления и шлангом. Дозатор пенополистирола расположен под расходным бункером с образованием единой емкости и с возможностью разделения последней механическим отсекателем. Пневмобетоносмеситель выполнен с горизонтальным валом объемом от 0,6 до 2 м3. Металлоформа содержит поддон с откидными бортами, перегородки, грузозахватный механизм и крышку, размещенные на поддоне кассеты. Каждая из кассет выполнена в виде площадки, образованной горизонтальным листом квадратной формы, и четырьмя вертикальными листами, жестко закрепленными на горизонтальном листе, смещенными относительно центральных осей и соединенными между собой Т-образно перпендикулярно друг другу с образованием четырех ячеек по периметру площадки и центральной ячейки. Ячейки по периметру площадки имеют три свободные грани. Грузозахватный механизм размещен в центральной ячейке, перегородки установлены между кассетами и защемлены площадками кассет двумя вертикальными листами. Крышка выполнена в виде металлического листа, прижатого к верхним граням ячеек, бортов и перегородок. Во втором варианте металлоформа содержит поддон, по меньшей мере, одну ячейку для теплоизоляционных изделий. Каждая из ячеек образована дном поддона и двумя z-образными профилями, стягиваемыми между собой, со сменными вставками, размещенными между z-образными профилями. Каждый из z-образных профилей выполнен с двумя боковыми и центральной полкой. Боковые поверхности всех полок перпендикулярны плоскости, образованной дном поддона. Сменные вставки закреплены на боковых полках z-образных профилей. Каждый из z-образных профилей одной ячейки образует одну из следующих ячеек. 4 с. и 7 з.п. ф-лы, 7 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2080311C1 |

| RU 2000132011 А, 27.11.2002 | |||

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2182141C2 |

Авторы

Даты

2005-01-20—Публикация

2003-08-08—Подача