Техническое решение относится к области дозирования малых добавок (красители, обесцвечиватели стекломассы и др.) и может быть использовано на стекольных заводах в подготовке шихты для варки стекла. Возможно применение питателя в производстве строительных материалов, в химической, фармацевтической и пищевой промышленности для приготовления так называемых премиксов - предварительных смесей.

Известен, например, микродозатор для сыпучих материалов, содержащий бункер с расположенным внутри него вертикальным валом с ворошителем и дозирующим органом [1]. Дозирующий орган выполнен в виде стержня, один конец которого неподвижно закреплен в нижней части бункера, а другой свободно входит в гнездо вертикального вала и цилиндрическо-конической спирали, неподвижно закрепленной в гнезде вертикального вала и расположенной коаксиально стержню.

Недостатком данного микродозатора с вертикальным питателем, выполненным в форме цилиндрическо-конической спирали, является склонность к запреcсовыванию дозируемого материала в месте перехода конической части расходного бункера в выходной патрубок. Кроме того, при позировании комкующихся компонентов стекольной шихты затрудняется подача материала в выходной патрубок при попадании твердых комков, размер которых больше диаметра выходного патрубка.

Наиболее близким техническим решением к заявляемому является питатель сыпучих материалов, содержащий два соосных ленточных шнека различного диаметра, расположенных в нижней части бункера [2]. С помощью шнека большого диаметра, выполненного в виде двух винтов со встречной навивкой, разрушаются комки и материал гомогенизируется, а с помощью шнека малого диаметра - подается в выходной патрубок.

Однако применение подобного питателя ограниченно для дозирования компонентов с широким спектром свойств материала. Питатель стабильно работает с хорошо сыпучими порошками или со слабо комкующимися компонентами. При дозировании крокуса, оксида кобальта и других материалов, имеющих вязкую маслянистую структуру, возможно образование сводов и цилиндрического полого канала внутри материала, что существенно влияет на точность дозирования. Кроме того, работоспособность питателя зависит от уровня материала в бункере, так как при малом уровне материала хуже заполняется пространство внутри ленточного шнека с малым диаметром.

Целью данного технического решения является предотвращение неравномерности подачи материала и повышение точности дозирования.

Поставленная цель достигается тем, что питатель сыпучих и комкующихся компонентов стекольной шихты, содержащий полый ленточный шнек, расположенный в нижней части расходного бункера, и соосно с ним установленный спиральный шнек малого диаметра, расположенный начальным участком внутри полого ленточного шнека, а конечным участком - в выходном патрубке, дополнительно содержит улавливатель материала, выполненный в форме гиперболической спирали и установленный на участке захода спирального шнека малого диаметра в выходной патрубок, причем начальная ветвь улавливателя охватывает нижнюю часть спирального шнека малого диаметра, а конечная ветвь ограничена в верхней части внутренней поверхностью полого ленточного шнека и имеет направление навивки, противоположное навивке ленточного шпека, вращающегося в одном направлении со спиральным шнеком малого диаметра.

Отличием данного технического решения от известного уровня техники является наличие улавливателя материала, установленного внутри полого ленточного шнека на участке захода спирального шнека малого диаметра в выходной патрубок.

Улавливатель материала позволяет направлять часть материала, перемешиваемого полым ленточным шнеком, в зону эффективного захвата материала спиральным шнеком малого диаметра на участке захода в выходной патрубок.

Другим отличием является то, что улавливатель выполнен в форме гиперболической спирали, причем начальная ветвь улавливателя охватывает нижнюю часть спирального шнека малого диаметра, а конечная ветвь ограничена в верхней части внутренней поверхностью полого ленточного шнека, вращающегося в одном направлении со спиральным шнеком малого диаметра.

Расположение и форма улавливателя позволяет стабилизировать подачу материала в выходной патрубок, а направление навивки, противоположное вращению малого ленточного шнека, способствует разрушению комков материала и предотвращает сводообразование.

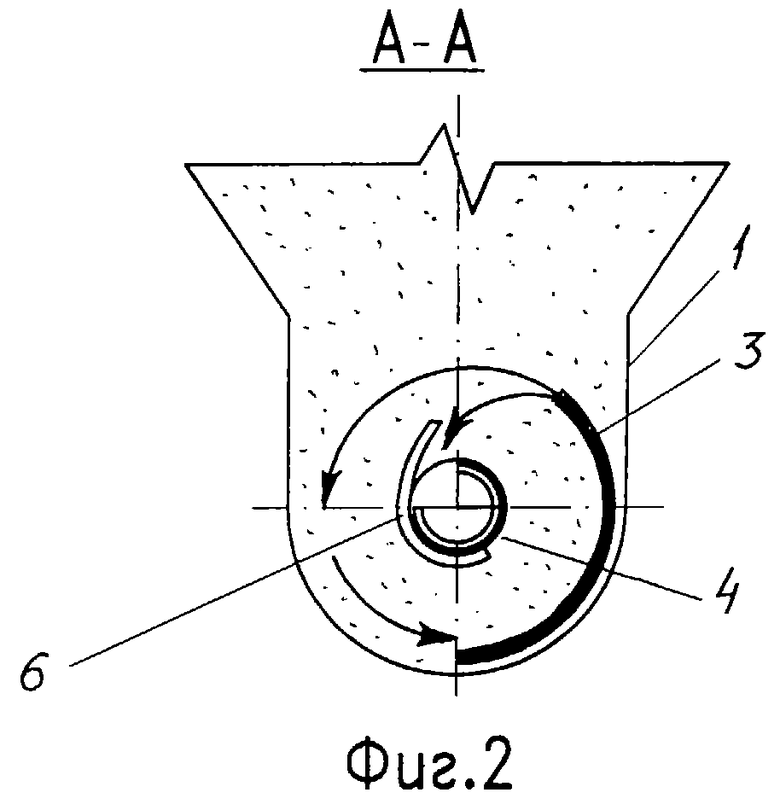

На фиг.1 изображен осевой разрез питателя; на фиг.2 - поперечный разрез.

Питатель сыпучих и комкующихся компонентов стекольной шихты содержит расходный бункер 1; привод 2; полый ленточный шнек 3; спиральный шнек малого диаметра 4; выходной патрубок 5; улавливатель 6 материала.

Питатель работает следующим образом. Материал из расходного бункера 1 под действием силы тяжести поступает в нижнюю часть бункера, где на валу привода 2 соосно установлены полый ленточный шнек 3 и спиральный шнек малого диаметра 4. При вращении против часовой стрелки полый ленточный шнек 3 начинает рыхлить материал и перемещать его к выходному патрубку 5, на участке захода в который установлен улавливатель 6 материала. Улавливатель 6 стабилизирует образование малых порций материала, перемещаемых спиральным шпеком малого диаметра 4 внутри выходного патрубка, и разрушает возможные комки материала.

Использование полого ленточного шнека 3 в конструкции питателя позволяет, в отличие от обычных шнековых питателей, избежать налипания материала на вал и лопасти винтов. Одновременно, что важно при дозировании малых добавок, ленточный шнек при том же диаметре винта имеет меньшую производительность и исключает напресовку материала у торцевой стенки нижней части бункера 1. При вращении вала привода 2 ленточный винт пронзает толщу материала сверху вниз и тем самым гомогенизирует его. Часть материала, вращаясь вокруг оси вала соосно расположенных шнеков 3, 4, перемещается к улавливателю 6.

Улавливатель 6 выполнен в форме участка гиперболической спирали - плоской кривой, описываемой движущейся точкой по вращающейся прямой так, что ее расстояние от центра вращения меняется обратно пропорционально углу поворота. Начальная ветвь улавливателя охватывает нижнюю часть спирального шнека малого диаметра 4 на участке захода в выходной патрубок и предотвращает сквозное просыпание материала между витками полой спирали. Конечная ветвь улавливателя имеет направление навивки по часовой стрелке и частично охватывает шнек малого диаметра с левой стороны по отношению к направлению перемещения материала. В верхней части спиралевидный улавливатель ограничивается внутренней поверхностью полого ленточного шнека 3 так, что остается небольшой зазор между улавливателем 6 и конечной ветвью ленточного винта.

При вращении полого ленточного шнека 3 частицы материала описывают спиралевидную траекторию в нижней части бункера 1 и перемещаются к улавливателю материала 6. Поскольку направление вращения частиц материала противоположно направлению навивки спиралевидного улавливателя 6, часть материала ответвляется в пространство, ограниченное средней частью улавливателя и спиральным шнеком 4 малого диаметра, и постепенно транспортируется в выходной патрубок. Мелкие комки материала, попадая в сужающийся зазор между улавливателем и спиральным шнеком, разбиваются, а крупные комки (больше шага винтов спирального шнека) отбрасываются и совершают вращательное движение вокруг спирального шнека до тех пор, пока не попадают в зазор между верхней ветвью улавливателя 6 и конечным участком полого ленточного винта, где и эффективно разбиваются.

Наличие спиралевидного улавливателя позволяет также создать разную скорость вращения наружных и внутренних слоев перемешиваемого ленточным шнеком 3 материала, что также способствует гомогенизации дозируемого материала и предотвращает образование сводов и полых цилиндрических каналов внутри него. Изменяя величину зазора между улавливателем и ленточным полым шнеком, а также меняя угол разворота гиперболической спирали, можно в зависимости от свойств дозируемого материала находить оптимальный режим работы питателя.

Работоспособность данного питателя не зависит от уровня заполнения бункера 1. Даже при наличии материала ниже вала привода 2 порции материала поднимаются у торцевой стенки нижней части бункера конечной ветвью полого ленточного шнека и захватываются спиралевидным улавливателем. В таком режиме работы возможна полная выгрузка материала из нижней части бункера, что очень важно при дозировании слеживаемых сырьевых компонентов, с перерывами в работе (например, при функционировании оборудования в 2 смены).

Таким образом, использование предлагаемого изобретения в процессах, связанных с дозированием сыпучих и комкующихся компонентов стекольной шихты, повышает точность дозирования за счет более равномерной выгрузки материала, способствует разрушению комьев и исключает сводообразование, а также расширяет область его применения. Конструкция питателя позволяет использовать его как для дозирования хорошо сыпучих, так и комкующихся материалов с большой влажностью и склонностью к сводообразованию.

Источники информации

1. Авторское свидетельство СССР 562723, кл. G 01 F 13/00, опубл. 1977 г.

2. Рогинский Г.А. Дозирование сыпучих материалов. - М.: Химия, 1978, с. 110.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИТАТЕЛЬ СЫПУЧИХ И КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 2001 |

|

RU2213709C2 |

| ПИТАТЕЛЬ СЫПУЧИХ И КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 2015 |

|

RU2594907C1 |

| ПИТАТЕЛЬ СЫПУЧИХ И КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2107044C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ВЫСОКОГИГРОСКОПИЧНЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1994 |

|

RU2105732C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2044696C1 |

| ПИТАТЕЛЬ КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1999 |

|

RU2165901C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2117640C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2008281C1 |

| ДОЗАТОР ДЛЯ ФАСОВОЧНО-УПАКОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2483992C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

Техническое решение относится к области дозирования малых добавок и может быть использовано в стекольной промышленности в подготовке шихты для варки стекла. В питателе сыпучих и комкующихся компонентов стекольной шихты соосно на одном валу установлены полый ленточный шнек и спиральный шнек малого диаметра. Полый ленточный шнек гомогенизирует материал и подает его к выходному патрубку, внутри которого расположен спиральный шнек малого диаметра. На участке захода спирального шнека в выходной патрубок установлен улавливатель материала, выполненный в форме гиперболической спирали. Начальный участок улавливателя охватывает в нижней части спиральный шпек и предотвращает сквозное просыпание материала через его витки. Конечная ветвь улавливателя с небольшим зазором ограничена сверху внутренним диаметром полого ленточного шнека. Технический результат изобретения: наличие спиралевидного улавливателя позволяет стабилизировать подачу материала в выходной патрубок и способствует разрушению комьев, а соосно расположенные ленточный и спиральные шнеки предотвращают сводообразование и повышают точность дозирования малых добавок. 2 ил.

Питатель сыпучих и комкующихся компонентов стекольной шихты, содержащий полый ленточный шнек, расположенный в нижней части расходного бункера, и соосно с ним установленный спиральный шнек малого диаметра, расположенный начальным участком внутри полого ленточного шнека, а конечным участком в выходном патрубке, отличающийся тем, что он дополнительно содержит улавливатель материала, выполненный в форме гиперболической спирали и установленный на участке захода спирального шнека малого диаметра в выходной патрубок, причем начальная ветвь улавливателя охватывает нижнюю часть спирального шнека малого диаметра, а конечная ветвь ограничена в верхней части внутренней поверхностью полого ленточного шнека и имеет направление навивки, противоположное навивке ленточного шнека, вращающегося в одном направлении со спиральным шнеком малого диаметра.

| РОГИНСКИЙ Г.А | |||

| Дозирование сыпучих материалов | |||

| - М.: Химия, 1978, с.110 | |||

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ТРУДНОСЫПУЧИХ И СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2022236C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ВЫСОКОГИГРОСКОПИЧНЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1994 |

|

RU2105732C1 |

| US 3725022 A, 03.04.1973 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ НА ГОРЯЧЕЙ ПОВЕРХНОСТИ И ПОРОШКОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 1990 |

|

RU2027690C1 |

Авторы

Даты

2003-02-20—Публикация

2001-05-08—Подача