Изобретение относится к технологии получения гексаметилентетрамина (уротропина) и может быть использовано в химической промышленности для синтеза различных марок конденсационных смол, а также в фармацевтической промышленности.

Известен способ синтеза гексаметилентетрамина (ГМТА), включающий взаимодействие в реакторе синтеза водного или водно-метанольного раствора формальдегида (формалина) с концентрацией 37- 42 мас.% с газообразным аммиаком с образованием разбавленного водного раствора ГМТА, испарительную кристаллизацию технического уротропина в вакуум-кристаллизаторе, осуществляемую подводом необходимого количества тепла в греющую камеру аппарата [Патент ЧССР 230110 от 01.05.1986 г.].

Недостатком способа является необходимость проведения процесса синтеза и кристаллизации в отдельных аппаратах, низкая мощность реактора синтеза, затраты тепла на выпаривание разбавленного раствора ГМТА.

Техническим результатом, на решение которого направлено настоящее изобретение, является увеличение мощности реактора синтеза ГМТА и снижение энергозатрат.

Указанный технический результат достигается способом получения гексаметилентетрамина (уротропина), заключающемся в каталитическом окислении кислородом воздуха метанола в формальдегид при температуре 650-710oС, взаимодействии формальдегида с аммиаком в реакторе, заполненном маточником, с последующим осаждением полученных кристаллов, при этом в реактор дополнительно вводят формальдегид в виде водного или водно-метанольного раствора, взятого в количестве 5-50 мас.% от подаваемого в составе контактных газов формальдегида, а массовое соотношение метанол: аммиак поддерживается равным 1: (0,35-0,5) соответственно.

Установленное количество дополнительно вводимого водного или водно-метанольного раствора формальдегида зависит от требуемого увеличения мощности, концентрации подаваемого раствора формальдегида (35-60 мас.%), минимально возможного количества флегмы, обеспечивающего требуемый состав отходящих газов.

Введение формальдегида в количестве менее 5% не дает существенного увеличения мощности, практически не влияет на режим работы реактора синтеза ГМТА.

Введение формальдегида в количестве более 50% не позволяет за счет выделяющегося при взаимодействии аммиака с формальдегидом в составе контактных газов тепла обеспечить проведение испарительной кристаллизации разбавленного раствора ГМТА и выпаривание минимального количества флегмы для требуемой очистки отходящих газов.

Пример осуществления способа

Метанол-ректификат в количестве 3,5 т/час разбавляют деминерализованной водой до концентрации 60-68 мас.% и направляют в спиртоиспаритель. Воздух в количестве 3800 нм3/час, барботируя в спиртоиспарителе, насыщается парами метанола и воды. Образовавшаяся спиртовоздушная смесь, подогретая до 80-100oС, поступает в контактный аппарат, где на серебряном катализаторе при температуре 650-710oС протекают реакции окисления и дегидрирования метанола

СН3ОН+1/2O2-->СН3О+Н2О+Q1

СН3ОН-->СН2O+Н2-Q2

Из зоны контактирования газовая смесь, содержащая диоксид углерода, оксид углерода, водород, формальдегид, воду, метан, непрореагировавшие метанол и кислород, азот, охлаждается до 120oС и под вакуумом поступает в реактор, заполненный маточником. Одновременно в реактор подают контактные газы, содержащие формальдегид, водный или водно-метанольный раствор формальдегида в количестве 0,5-3,5 м3/час и газообразный аммиак в количестве 1,216-1,721 т/час, где при температуре 72-83oС и вакууме 460 мм рт.ст. образуется ГМТА

6СН2О+4NH3-->(СН2)6N4+6Н2O+Q3

Массовое соотношение метанол:аммиак=1:(0,35-0,5).

Подача флегмы на барботажные тарелки в верхней части реактора поддерживается автоматически в интервале 1,0-2,35 мз/чac в зависимости от уровня маточника в аппарате.

Образовавшийся ГМТА выделяют в виде кристаллов из насыщенного раствора. Суспензия из нижней части реактора поступает в мутильник, где происходит осаждение кристаллов ГМТА. Пульпа (сгущенная суспензия) из нижней части мутильника поступает в центрифугу для отделения кристаллов ГМТА, в том числе из формальдегида в составе контактных газов, из раствора формальдегида.

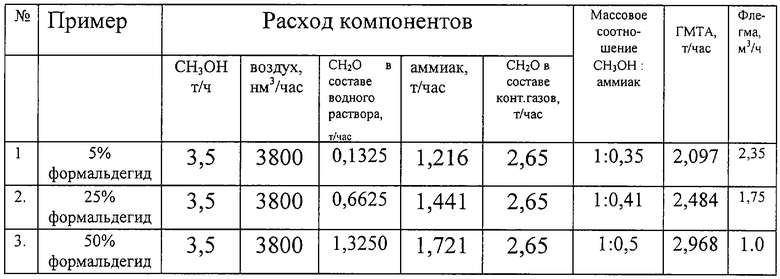

Для конкретизации вышеизложенного приводим примеры осуществления предлагаемого способа в заявленных режимах.

Условия и результаты осуществления заявленного способа представлены в таблице.

Из анализа экспериментальных данных следует, что предлагаемый способ позволяет увеличить мощность реактора синтеза ГМТА на 4,8-48%, совместить синтез и кристаллизацию ГМТА из аммиака и формальдегида в составе контактных газов с синтезом и испарительной кристаллизацией ГМТА из аммиака и водного или водно-метанольного раствора формальдегида, снизить энергозатраты за счет рационального использования избыточного количества тепла, выделяющегося в реакторе синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аминоуксусной кислоты | 2021 |

|

RU2778338C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 2003 |

|

RU2249015C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОЙ ДИНАТРИЕВОЙ СОЛИ НИТРИЛОТРИМЕТИЛФОСФОНОВОЙ КИСЛОТЫ ОДНОВОДНОЙ | 2005 |

|

RU2293087C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| НЕЙТРАЛИЗАТОР СЕРОВОДОРОДА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2008 |

|

RU2370508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2004 |

|

RU2267479C2 |

| НЕЙТРАЛИЗАТОР СЕРОВОДОРОДА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2522459C1 |

| Способ получения формалина (варианты) | 2023 |

|

RU2821396C1 |

| НЕЙТРАЛИЗАТОР СЕРОВОДОРОДА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2517709C1 |

Описывается способ получения уротропина, заключающийся в каталитическом окислении кислородом воздуха метанола в формальдегид при температуре 650-710oС, взаимодействии формальдегида с аммиаком в реакторе, заполненном маточником, с последующим осаждением полученных кристаллов, при этом в реактор дополнительно вводят формальдегид в виде водного или водно-метанольного раствора, взятого в количестве 5-50 мас.% от подаваемого в составе контактных газов формальдегида, а массовое соотношение метанол:аммиак поддерживается равным 1:(0,35-0,5) соответственно. 1 табл.

Способ получения гексаметилентетрамина (уротропина), включающий каталитическое окисление кислородом воздуха метанола в формальдегид при температуре 650-710oС, взаимодействии формальдегида с аммиаком в реакторе, заполненном маточником, с последующим осаждением полученных кристаллов, отличающийся тем, что в реактор дополнительно вводят формальдегид в виде водного или водно-метанольного раствора, взятого в количестве 5-50 мас.% от подаваемого в составе контактных газов формальдегида, а массовое соотношение метанол : аммиак поддерживается равным 1:(0,35-0,5) соответственно.

| CS 230110 А, 01.05.1986 | |||

| ЕР 0210791 А2, 04.02.1987 | |||

| US 4237283 A, 02.12.1980. |

Авторы

Даты

2003-02-20—Публикация

2002-02-04—Подача