Изобретение относится к области органической химии, конкретно к способу получения аминоуксусной кислоты, которая является важнейшим продуктом органического синтеза химической промышленности. Аминоуксусная кислота (глицин) широко используется в производстве фармацевтических и витаминных препаратов, пищевых добавок, кормов, пестицидов.

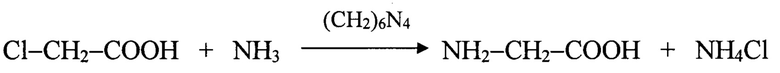

Наиболее распространенным способом получения аминоуксусной кислоты является аммонолиз монохлоруксусной кислоты (МХУК) аммиаком в водном растворе в присутствии гексаметилентетрамина (ГМТА).

В технической литературе (Общий практикум по органической химии, М. Мир, 1965, с. 88) описан способ получения DL-α-аминокислот аммонолизом галогенкарбоновых кислот в присутствии карбоната аммония. Способ заключается в следующем. Карбонат аммония растворяют в воде при нагревании до 55°С. После охлаждения до 40°С добавляют концентрированный раствор аммиака и соответствующую галогенкарбоновую кислоту и выдерживают при температуре 40-50°С в течение 40 часов. Затем аммиак и углекислоту удаляют, упаривая раствор при 112°С. Для осаждения аминокислоты раствор смешивают с метиловым спиртом, оставляют стоять в течение 13-14 часов. Осадок отфильтровывают и промывают метиловым спиртом. Выход целевого продукта до 60%.

Недостатками указанного способа являются:

- Довольно низкий выход целевого продукта.

- Длительность процесса аммонолиза (40 часов) и выделения (13-14 часов) продукта.

В авторском свидетельстве SU 763329 A1 (С07С 101/08, 1980 г.) описан способ получения DL-α-аминокислот аммонолизом α-галогенкарбоновых кислот газообразным или жидким аммиаком в присутствии α-гексаметилентетрамина, циануровой кислоты или меламина при температуре 65-85°С и рН реакционной смеси 6,5-8 в течение 1 часа. Температуру и рН реакционной смеси регулируют скоростью подачи аммиака. После чего реакционную смесь охлаждают до 10-15°С, подают на центрифугу, отжатые кристаллы промывают водой (5-6°С), растворяют в дистиллированной воде и пропускают через анионитовый фильтр. Полученный раствор упаривают, охлаждают до 5-10°С, отжимают на центрифуге. Выход аминоуксусной кислоты составляет 86-90%, содержание основного вещества 99,7-99,9%.

Недостатками указанного способа являются:

- Недостаточно большой выход продукта.

- Применение анионитового фильтра требует его последующей регенерации, что приводит к большому количеству сточных вод и затрат на их утилизацию.

- Трудность дозирования жидкого аммиака. Жидкий аммиак имеет температуру кипения -36°С и в условиях реакции он будет мгновенно испаряться. При дозировании жидкого аммиака в реакционную зону сверху реактора значительное его количество будет испаряться, не успев прореагировать. При подаче жидкого аммиака снизу реактора реакция будет протекать в гетерогенной области и при быстром испарении аммиака будут образовываться крупные пузыри, которые будут «проскакивать» через жидкую фазу, поскольку в этом случае сложно создать эффективный барботаж. Поэтому потребуется дополнительное оборудование для улавливания и компримирования непрореагировавшего газообразного аммиака.

В патенте RU 2009122 C1 (С07С 227/08, С07С 229/08, 1994 г.) предложен способ получения глицина аммонолизом монохлоруксусной кислоты газообразным аммиаком в присутствии гексаметилентетрамина и хлороформа в среде метанола, содержащего 10% масс. воды. Способ осуществляют следующим образом.

Монохлоруксусную кислоту и гексаметилентетрамин, взятые в молярном соотношении (9-15):1, растворяют в метаноле, содержащем 10 мас.%, воды, добавляют хлороформ в количестве 3-5% от массы введенной монохлоруксусной кислоты и в полученную смесь барботируют газообразный аммиак при 40-70°С в течение 1,5-2 часа.

Образующийся в ходе реакции продукт выпадает в виде мелкокристаллического осадка, представляющего собой смесь глицина с хлористым аммонием (NH4Cl). Реакционную смесь охлаждают до 20°С, осадок отделяют на центрифуге, промывают 90%-ным метанолом, сушат при 100°С в течение часа. Выход глицина составляет 98,5% в пересчете на монохлоруксусную кислоту. Очистку глицина проводят, промывая полученный осадок водным метанолом. Чистота продукта после очистки 99,5%.

Недостатками указанного способа являются:

- При температуре проведения реакции от 40°С до 56,2°С реакция будет проходить медленно, что отрицательно скажется на производительности установки. При температуре выше 56,2°С до заявленной 70°С процесс придется вести при повышенном давлении, так как хлороформ образует с водой азеотропную смесь с температурой кипения 56,2°С при содержании в ней 97,2% хлороформа (Электронный справочник: химические и физические свойства: хлороформ, http://www.chemport.ru/chemical_substance_312.html). Необходимость применения повышенного давления усложняет технологическое оборудование и удорожает производственный процесс.

- При барботировании газообразного аммиака образуется гетерогенная система, скорость реакции в которой, как известно, определяется поверхностью раздела фаз. При барботаже весьма трудно создать условия для тонкодисперсной системы газ-жидкость. При этом неизбежен «проскок» газообразного аммиака. Чтобы устранить «проскок» необходимо иметь достаточно высокий реактор (так как время реакции 1,5-2 часа), что скажется на материальных затратах строительства производства.

В патенте RU 2009123 C1 (G07C 227/08, С07С 229/08, 1994 г.) предложен способ получения глицина аммонолизом монохлоруксусной кислоты газообразным аммиаком в присутствии гексаметилентетрамина в среде метанола, содержащего 10 мас.% воды. Газообразный аммиак барботируют в предварительно приготовленный и подвергнутый термической обработке водно-метанольный раствор монохлоруксусной кислоты и гексаметилентетрамина. Способ осуществляют следующим образом.

В 90%-ном водном метаноле растворяют при перемешивании гексаметилентетрамин, затем монохлоруксусную кислоту и нагревают при температуре 55-60°С в течение не менее чем 0,5 часа. Молярное соотношение монохлоруксусная кислота: гексаметилентетрамин составляет (5-9):1. В полученную смесь барботируют газообразный аммиак при 60-70°С в течение 1,5-2 часа.

Образующийся в результате реакции глицин в смеси с хлористым аммонием (NH4Cl) выпадает в виде мелкокристаллического осадка, который после охлаждения реакционной смеси до 20°С отделяют центрифугированием, промывают 90%-ным метанолом, сушат 1 час при 100°С. Чистота очищенного глицина 99,5%. Выход очищенного глицина 99,0%.

Недостатком указанного способа является многостадийность процесса (растворение твердого гигроскопического гексаметилентетрамина в 90%-ном водном метаноле, растворение монохлоруксусной кислоты в полученном растворе, предварительная термическая обработка водно-метального раствора монохлоруксусной кислоты и гексаметилентетрамина). Поскольку технологический процесс осуществляется с перемешиванием, стандартный реактор представляет собой аппарат с малым отношением его высоты и диаметра. Это означает, что в условиях гетерогенного процесса придется увеличивать время реакции для полного ее завершения и небольшой скорости подачи газообразного аммиака. Поэтому для сохранения заявленного времени реакции 1,5-2 часа необходимо устанавливать каскад реакторов, иначе производительность установки будет небольшой, что является существенным недостатком.

В патенте RU 2286335 С2 (С07С 227/08, С07С 229/08, 2006 г.) предложен способ получения аминоуксусной кислоты аммонолизом монохлоруксусной кислоты газообразным аммиаком в водной среде при температуре 65-75°С и рН 6,5 в присутствии гексаметилентетрамина. Мольное соотношение монохлоруксусная кислота: гексаметилентетрамин составляет (9-15):1.

Для выделения глицина в 80%-ный изопропиловый спирт при перемешивании добавляют реакционную массу со стадии аммонолиза. Масса сначала самоохлаждается до 25°С, затем ее охлаждают рассолом через баню до 5°С. Осадок хлористого аммония и глицина отфильтровывают. Далее проводят спиртовую и водную очистку. Для проведения спиртовой очистки смесь фильтрата с водной очистки и 87% изопропиловый спирт нагревают при перемешивании в течение часа, по окончании выдержки охлаждают до 20°С. Полученный осадок отфильтровывают и передают на водную очистку. Водную очистку проводят дистиллированной водой. При перемешивании в воду загружают осадок со спиртовой очистки. Массу нагревают до 95°С и оставляют на самоохлаждение до 45°С. По окончании выдержки дополнительно охлаждают до 10°С. Полученную суспензию отфильтровывают. Осадок сушат. Получают продукт, соответствующий фармацевтическим требованиям, с выходом 92-97%.

Недостатками указанного способа являются:

- Процесс самоохлаждения длителен, что резко уменьшает производительность единицы оборудования.

- Необходимость проведения двойной очистки, вначале спиртовой, затем водной.

- Много циклов охлаждение - нагревание, что отрицательно скажется на энергетических затратах и приведет к удорожанию целевого продукта.

В патентной заявке CN 112592285 А (С07С 227/08, 2021 г.) предложен непрерывный производственный способ получения аминоуксусной кислоты, который включает стадию получения хлоруксусной кислоты, стадию получения аминоуксусной кислоты и стадию получения хлористого аммония.

На стадии получения аминоуксусной кислоты в реактор загружают определенное количество твердой хлоруксусной кислоты, определенное количество твердого уротропина (гексаметилентетрамина) и в начале реакции определенное количество метанола для растворения реагентов. Жидкий аммиак преобразуется в газообразный аммиак через устройство испарения, и определенное его количество медленно поступает в реактор, чтобы поддерживать значение рН реакции на уровне около 7. Температура поддерживается на уровне 60-90°С. В присутствии катализатора уротропина хлоруксусная кислота вступает в реакцию с аммиаком с образованием аминоуксусной кислоты. После охлаждения реакционную жидкость центрифугируют для разделения твердой и жидкой сред. Твердое вещество, отделенное центрифугированием, поступает в аппарат для растворения в горячей воде. В полученный раствор подается метанол для кристаллизации продукта. Образующуюся суспензию центрифугируют и влажный твердый осадок высушивают для получения промышленного продукта аминоуксусной кислоты.

Недостатки стадии получения аминоуксусной кислоты:

- Промывка твердого вещества после центрифугирования горячей водой приводит к потерям целевого продукта ввиду хорошей растворимости аминоуксусной кислоты в воде и увеличивает энергетические затраты.

- Необходимость преобразования жидкого аммиака в газообразный требует дополнительного оборудования.

- Медленный ввод аммиака в реактор для синтеза аминоуксусной кислоты снижает производительность процесса.

В патентной заявке CN 113185420 А (С07С 227/08, С07С229/08, 2021 г.) предложен способ получения глицина, включающий следующие этапы.

1. Растворяют 98%-ную хлоруксусную кислоту в метаноле и пропускают аммиак при температуре 10-30°С до значения рН 9.

2. Добавляют катализатор уротропин (гексаметилентетрамин), повышают температуру до 65-70°С, добавляют по каплям органический амин в течение 1 часа, выдерживают реакционную массу в течение 0,5 часа для завершения реакции.

3. Температуру понижают до 20-30°С, реакционную массу фильтруют, осадок промывают 90-92% метанолом, фильтруют и сушат.

В качестве органического амина используют триэтиламин или трипропиламин. Молярное соотношение органического амина к реагенту хлоруксусной кислоте составляет 1-1,05:1. Масса растворителя метанола в 4 раза превышает массу хлоруксусной кислоты, а катализатор уротропин составляет 9% метанола по массе.

Получают глицин с выходом 96,0-98,6% в пересчете на хлоруксусную кислоту и чистотой 97,8%-98,8%.

Недостатками указанного способа являются:

- В технологическом процессе требуется ступенчатое повышение температуры с 30°С до 65°С, что делает невозможным осуществление синтеза по более производительной непрерывной технологической схеме.

- Многостадийность процесса.

1) На первой стадии получают аммониевую соль монохлоруксусной кислоты.

2) Введение в процесс дополнительного реагента - органического амина - помимо аммиака усложняет технологию. В результате образуется все тот же хлористый аммоний, как и в процессе прямого аминирования монохлоруксусной кислоты.

3) Дробная кристаллизация гидрохлорида органического аммония для его отделения от уротропина усложняет процесс, что отрицательно влияет на его экономичность.

4) Регенерация органического амина из его гидрохлорида также усложняет процесс, так как последний необходимо растворить в воде и пропустить через раствор газообразный аммиак с последующим отделением органического амина и фильтрацией хлористого аммония.

Технической задачей изобретения является устранение недостатков известного уровня техники, упрощение технологического процесса получения аминоуксусной кислоты, увеличение производительности технологического оборудования.

Поставленная задача решена разработанным способом получения аминоуксусной кислоты, который осуществляют взаимодействием водно-метанольного раствора, содержащего монохлоруксусную кислоту и формалин, с водным раствором аммиака, поддерживая рН реакционной смеси на уровне 6,5-7,5 и температуру реакции 72-85°С в течение 30-120 минут. Содержание метанола в реакционной смеси составляет 23-70% массовых. Для выделения целевого продукта реакционную массу охлаждают, смешивают с метанолом в массовом соотношении 1:3,5-4,0. Выпавший осадок отфильтровывают, сушат.

Отличительными признаками предлагаемого способа получения аминоуксусной кислоты являются.

Исходные реагенты для синтеза: водно-метанольный раствор монохлоруксусной кислоты и формалина, водный раствор аммиака.

Реакция протекает в водно-метальном растворе при содержании метанола в реакционной смеси в количестве 23-70% массовых. При конкретных концентрациях водно-метанольной смеси в реакционной массе обеспечивается режим самопроизвольного поддержания стабильной температуры реакции в интервале 72-85°С.

Сущность изобретения заключается в следующем.

В реактор одновременно дозируют водно-метанольный раствор определенной концентрации, содержащий монохлоруксусную кислоту, метанол, формалин, и водный раствор аммиака, поддерживая рН реакционной смеси на уровне 6,5-7,5 и температуру реакции 72-85°С. При взаимодействии формалина с аммиаком образуется гексаметилентетрамин, который в момент его образования является катализатором в синтезе аминоуксусной кислоты. По окончании дозирования компонентов реакционную массу выдерживают в течение 30-120 минут. Для выделения целевого продукта реакционную массу охлаждают, смешивают с метанолом в массовом соотношении 1:3,5-4,0. Выпавший осадок отфильтровывают, сушат.

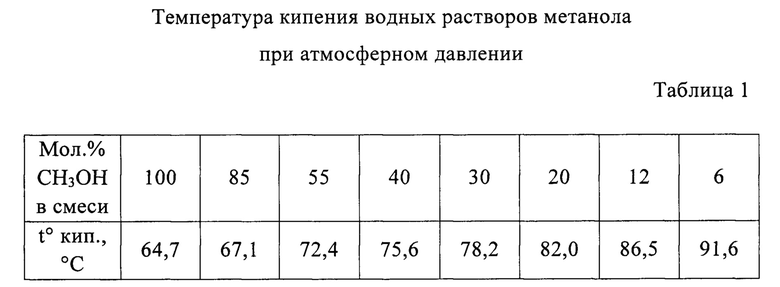

В литературном источнике известна температура кипения водно-метанольных растворов при атмосферном давлении при содержании мольных процентов метанола в смеси. Данные приведены в таблице 1.

https://www.chem21.info/page/12510702102011313915903418911912415516

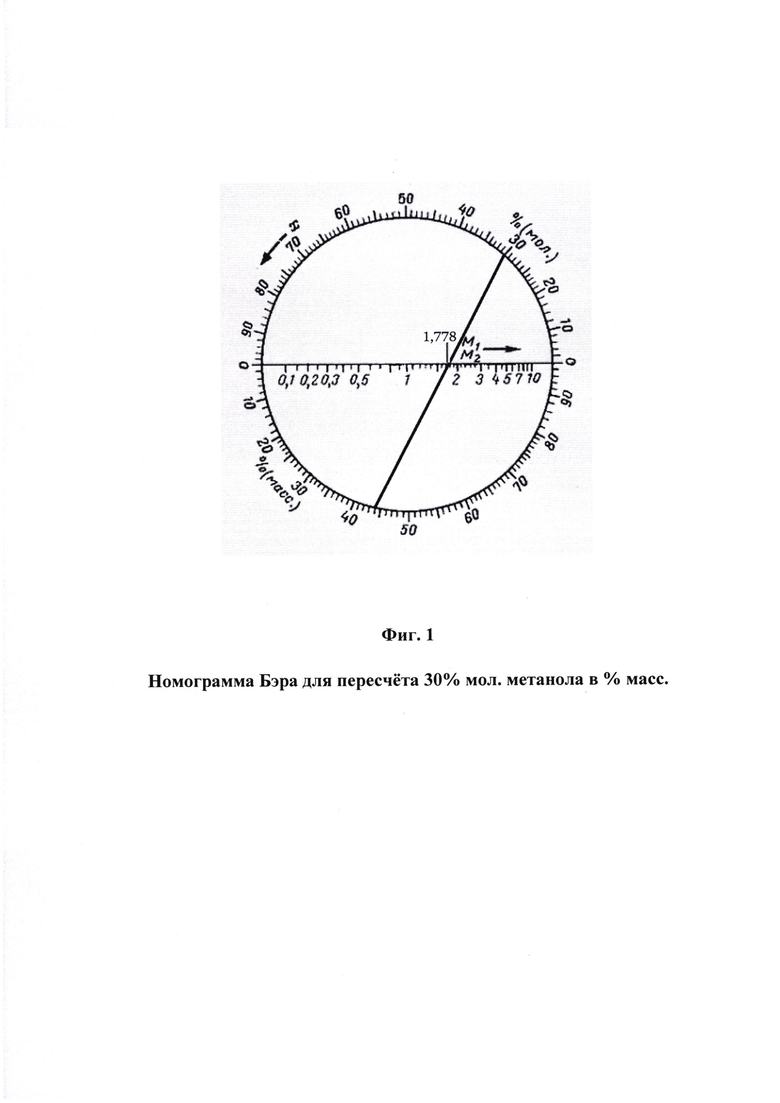

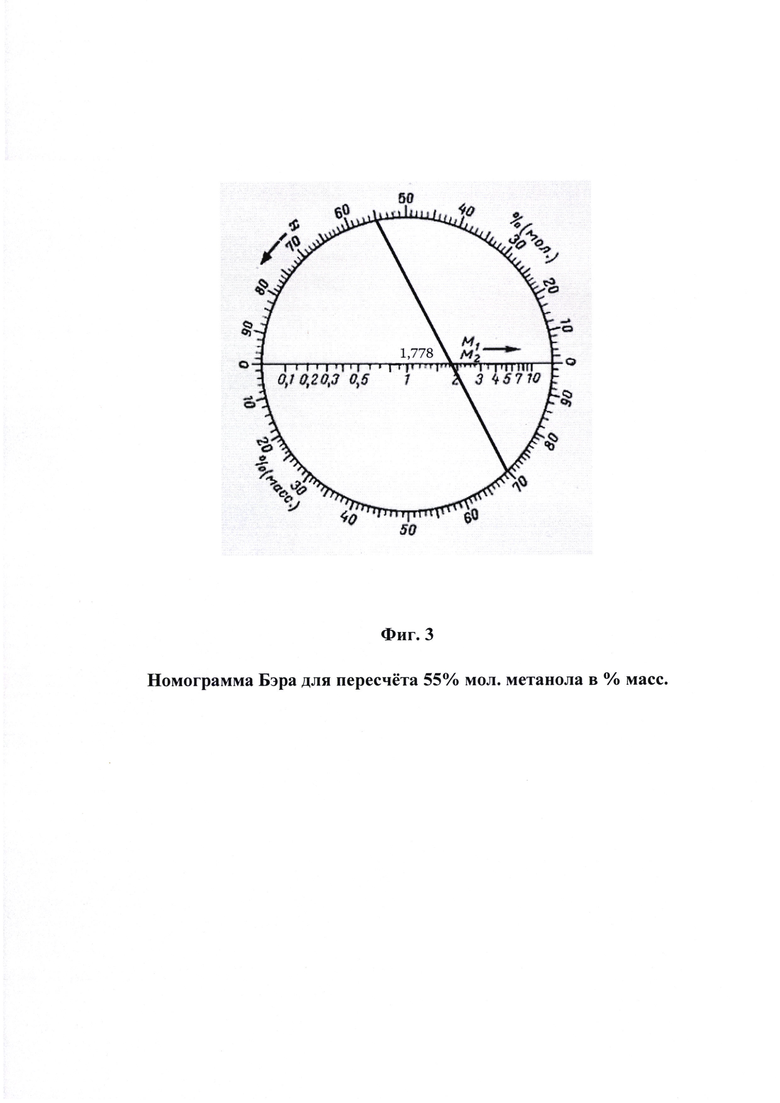

Для пересчета из мольных процентов в массовые проценты используют круглую номограмму Бэра, которая обеспечивает быстрое и надежное получение результата (https://chem21.info/page/-253100042074089-00424413221400623311850270501).

С помощью номограммы Бэра осуществлен пересчет мольных процентов метанола в массовые проценты для определения оптимальных условий проведения синтеза.

Для определения массовых процентов метанола вычисляют отношение молекулярной массы метанола к молекулярной массе воды, которое откладывают на горизонтальной оси номограммы. Через эту точку и точку количества мольных процентов вверху диаграммы проводят прямую линию и в нижней части номограммы фиксируют количество массовых процентов.

Краткое описание чертежей.

Фиг. 1 представляет собой номограмму Бэра для пересчета 30 мольных процентов метанола в массовые проценты.

Молекулярная масса метанола 32,04. Молекулярная масса воды 18,015. Отношение метанол : вода равно 1,778. На номограмме сверху указаны мольные проценты, внизу - массовые проценты. На номограмме 30% мольных соответствует 44% массовым. Температура кипения такой водно-метанольной смеси соответствует 78,2°С.

Фиг. 2 представляет собой номограмму Бэра для пересчета 40 мольных процентов метанола в массовые проценты.

Молекулярная масса метанола 32,04. Молекулярная масса воды 18,015. Отношение метанол : вода равно 1,778. На номограмме сверху указаны мольные проценты, внизу - массовые проценты. На номограмме 40% мольных соответствует 55% массовым. Температура кипения такой водно-метанольной смеси соответствует 75,6°С.

Фиг. 3 представляет собой номограмму Бэра для пересчета 55 мольных процентов метанола в массовые проценты.

Молекулярная масса метанола 32,04. Молекулярная масса воды 18,015. Отношение метанол : вода равно 1,778. На номограмме сверху указаны мольные проценты, внизу - массовые проценты. На номограмме 55% мольных соответствует 70% массовым. Температура кипения такой водно-метанольной смеси соответствует 72,4°С.

Аналогичным образом находят массовое содержание метанола в водных растворах при других мольных процентах метанола.

Так 20% мольных соответствует 30% массовым. Температура кипения такой водно-метанольной смеси соответствует 82,0°С.

12% Мольных соответствует 20% массовым. Температура кипения такой водно-метанольной смеси соответствует 86,5°С.

Изобретение иллюстрируется следующими примерами.

Пример 1

Реактор представляет собой кругло донную колбу объемом 500 мл, снабженную перемешивающим устройством, рН-метром, обратным холодильником, термометром, двумя штуцерами для загрузки реагентов и баней для нагрева и охлаждения.

В реактор при перемешивании одновременно дозируют раствор, содержащий 100 г монохлоруксусной кислоты (МХУК) в 45 г 37%-ного водного раствора формальдегида (формалина), и 25%-ный водный раствор аммиака, таким образом, чтобы рН среды поддерживать на уровне 6,5-7,5 и температуру в реакционной массе 60°С. Температура поддерживается с помощью термостата с точностью ± 0,2°С. Реакционную массу выдерживают при указанной температуре в течение 45 минут, охлаждают до комнатной температуры и сливают в подходящую емкость, куда предварительно наливают метанол в массовом соотношении к реакционной массе 3,5:1.

При перемешивании выпадает белый осадок, который отфильтровывают и высушивают.

После сушки получают 82,69 г продукта с содержанием основного вещества 85,6%. Выход аминоуксусной кислоты в пересчете на МХУК составляет 89,1%.

Пример 2

Синтез проводят в реакторе в условиях, аналогичных примеру 1. Выделение аминоуксусной кислоты осуществляют смешиванием реакционной массы и метанола в массовом соотношении 1:4. После выпадения осадка его отфильтровывают и высушивают. После сушки получают 82,07 г продукта с содержанием основного вещества 87,3%. Выход аминоуксусной кислоты составляет 90,2% в пересчете на МХУК.

Пример 3

Синтез аминоуксусной кислоты проводят при температуре 70°С в реакторе и условиях, описанных в примере 1.

Выделение аминоуксусной кислоты осуществляют путем смешивания реакционной массы с метанолом в массовом соотношении 1:4 соответственно. После фильтрации и сушки получают 81,12 г продукта, в котором содержание основного вещества составляет 85,0%. Выход аминоуксусной кислоты в пересчете на МХУК составляет 86,8%.

Пример 4

Синтез аминоуксусной кислоты проводят при температуре 80°С в реакторе и условиях, описанных в примере 1.

Выделяют аминоуксусную кислоту, смешивая реакционную массу с метанолом при массовом соотношении 1:4 соответственно. После фильтрации и сушки получают 82,75 г продукта с содержанием основного вещества 81,6%. Выход аминоуксусной кислоты в пересчете на МХУК составляет 85,0%.

Полученные результаты свидетельствуют о том, что увеличение температуры в зоне реакции до 80°С приводит к снижению выхода продукта за счет возрастающей скорости реакции гидролиза МХУК с образованием оксиуксусной кислоты. Кроме того, чистота получаемой аминоуксусной кислоты также ухудшается.

Пример 5

В реактор объемом 1 000 мл одновременно дозируют водно-метанольный раствор, содержащий 100 г МХУК в определенном количестве формалина, и водный раствор аммиака, поддерживая рН на уровне 6,5-7,5. При этом в составе реакционной массы содержание метанола остается всегда постоянным и равным 55 мас.%. За счет кипения реакционной массы и возврата из обратного холодильника конденсирующихся паров метанола, самопроизвольно устанавливается стабильный температурный режим синтеза аминоуксусной кислоты с температурой 75,6°С.

После окончания дозирования компонентов реакционную массу выдерживают при установленной температуре в течение 30 минут. Затем реакционную массу охлаждают и переносят в аппарат с перемешивающим устройством, куда наливают метанол в массовом соотношении реакционная масса: метанол, равном 1:3,5. Выпавший осадок отфильтровывают и после сушки получают 78,23 г продукта с содержанием основного вещества 98,2%. Выход аминоуксусной кислоты в пересчете на МХУК составляет 96,7%.

Пример 6

Синтез аминоуксусной кислоты проводят аналогичным способом, описанном в примере 5, при температуре 75,6°С, которая устанавливается самопроизвольно за счет кипения реакционной массы и возврата сконденсированных паров метанола в обратном холодильнике.

В любой момент времени содержание метанола в реакционной массе остается постоянным и равным 55 мас.%.

После окончания реакции реакционную массу охлаждают до комнатной температуры и для выделения аминоуксусной кислоты смешивают с метанолом с таким расчетом, чтобы массовое соотношение реакционная масса: метанол было равно 1:4.

Выпавший осадок отфильтровывают и высушивают. После сушки получают 77,91 г продукта, содержащего 98,5% основного вещества. Выход аминоуксусной кислоты в пересчете на МХУК составляет 96,6%.

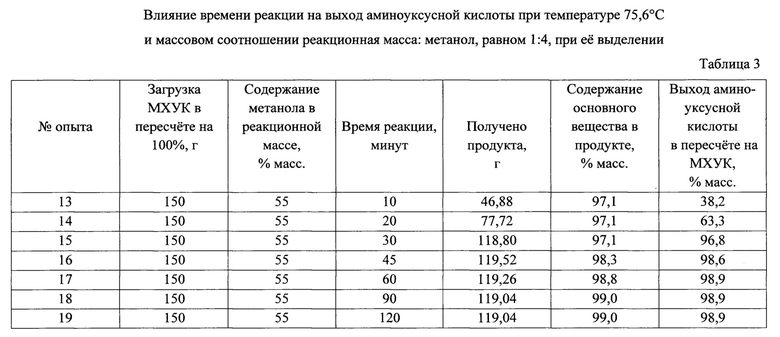

Примеры 7-19 проводят аналогичным образом. Результаты опытов сведены в таблицы 2, 3.

Преимуществами предложенного способа получения аминоуксусной кислоты являются:

1. Применение специально подобранной водно-метанольной среды для синтеза аминоуксусной кислоты при содержании метанола в реакционной массе в количестве 23-70% обеспечивает режим самопроизвольного поддержания стабильной температуры в реакционной массе.

2. Саморегулируемый температурный режим синтеза не требует применения дорогостоящего регулирующего оборудования и гарантирует стабильное качество получаемой аминоуксусной кислоты за счет подавления гидролиза МХУК и меньшего образования оксиуксусной кислоты.

3. В технологическом процессе не используется газообразный токсичный и взрывоопасный аммиак, что повышает уровень безопасности процесса.

4. Исключено использование твердого гексаметилентетрамина, который необходимо получать предварительно. Кроме того, устраняются трудности при дозировании твердого продукта, которое требует специальных дозирующих устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИНА | 1991 |

|

RU2009122C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОУКСУСНОЙ КИСЛОТЫ | 2004 |

|

RU2286335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИНА | 1991 |

|

RU2009123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМИНОДИУКСУСНОЙ КИСЛОТЫ | 2014 |

|

RU2548573C1 |

| Способ получения - -аминокислот | 1978 |

|

SU763329A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНАМИНОПОЛИКАРБОНОВЫХ КИСЛОТ | 2011 |

|

RU2471772C1 |

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2018 |

|

RU2684114C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2020 |

|

RU2757739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ, ОБЛАДАЮЩЕГО БАКТЕРИЦИДНЫМ ДЕЙСТВИЕМ ДЛЯ ПОДАВЛЕНИЯ РОСТА СУЛЬФАТВОССТАНАВЛИВАЮЩИХ БАКТЕРИЙ | 2002 |

|

RU2202652C1 |

Изобретение относится к области органической химии, конкретно к способу получения аминоуксусной кислоты, которая является важнейшим продуктом органического синтеза химической промышленности. Аминоуксусная кислота (глицин) широко используется в производстве фармацевтических и витаминных препаратов, пищевых добавок, кормов, пестицидов. Для упрощения технологического процесса синтез аминоуксусной кислоты осуществляют взаимодействием водно-метанольного раствора, содержащего монохлоруксусную кислоту и формалин, с водным раствором аммиака, поддерживая рН реакционной смеси на уровне 6,5-7,5 и температуру реакции 72-85°С в течение 30-120 минут. Содержание метанола в реакционной смеси составляет 23-70% массовых, что достигается при одновременном смешивании раствора монохлоруксусной кислоты и формалина в метаноле с водным раствором аммиака. Для выделения целевого продукта реакционную массу охлаждают, смешивают с метанолом в массовом соотношении 1:3,5-4,0. Выпавший осадок отфильтровывают, сушат. Получают целевой продукт с содержанием основного вещества 96,9-99,2 мас.% и выходом 96,6-98,9 мас.%. 3 табл., 19 пр., 3 ил.

Способ получения аминоуксусной кислоты, включающий взаимодействие водно-метанольного раствора монохлоруксусной кислоты и формалина с водным раствором аммиака при рН 6,5-7,5, температуре 72-85°С в течение 30-120 минут, при содержании метанола в реакционной смеси 23-70% массовых.

| US 3190914 A, 22.06.1965 | |||

| Способ получения колера | 1973 |

|

SU474334A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИНА | 1991 |

|

RU2009123C1 |

| ОСАДЧЕНКО И.М | |||

| "ХИМИЧЕСКИЕ СПОСОБЫ ПОЛУЧЕНИЯ ГЛИЦИНА, ПРИМЕНЯЕМОГО В КАЧЕСТВЕ ПИЩЕВОЙ И КОРМОВОЙ ДОБАВОК" АГРАРНО-ПИЩЕВЫЕ ИННОВАЦИИ, Номер 2 (6), Год 2019, Страницы 40-43 | |||

| CN 101270061 B, 27.07.2011. | |||

Авторы

Даты

2022-08-17—Публикация

2021-11-30—Подача