Изобретение относится к области нефтехимии, конкретно к процессам получения формальдегида окислительным дегидрированием метанола, используемого в качестве мономера в производстве смол и пластмасс, а также как сырье для синтеза изопрена, многоатомных спиртов, взрывчатых веществ, присадок к маслам, в медицинской промышленности и др.

Известен процесс получения формальдегида окислительной конверсией метанола воздухом на железомолибденовом катализаторе при высокой температуре в реакторе со стационарным слоем катализатора и с вертикальным кожухотрубчатым теплообменником с последующей абсорбцией газообразных продуктов реакции с образованием формалина (Справочник нефтехимика. Ленинград: Химия, 1978, том 2, стр.202, 203, рис.6.22).

Недостатком описанного способа получения формальдегида является повышенный расход энергии и воздуха, а также ограничения по единичной мощности установки.

Известен также способ получения формальдегида окислительной конверсией метанола воздухом на катализаторе "серебро на пемзе" при высокой температуре в реакторе со стационарным слоем катализатора и с вертикальным кожухотрубчатым теплообменником с последующей абсорбцией газообразных продуктов реакции с образованием товарного (метанольного) формалина и дальнейшей ректификацией (Справочник нефтехимика. Ленинград: Химия, 1978, том 2, стр.200-201, рис.6.21).

Недостатком такого способа получения формальдегида является высокий расходный коэффициент по сырью и повышенное образование побочных продуктов реакции, связанные с недостаточно равномерным распределением паровоздушной смеси в объеме реактора и на поверхности катализатора.

Во многих аппаратах для равномерного распределения потока после его входа в рабочую камеру устанавливают газораспределительные решетки (И.Е.Идельчик. "Справочник по гидравлическим сопротивлениям", М, "Машиностроение", 1975, стр.476-477).

При пуске систем в условиях высоких температур происходят локальные перегревы таких распределительных устройств, что приводит к деформации решеток и потере способности равномерного распределения подаваемого в аппарат реакционного потока.

Наиболее близким к предлагаемому является способ получения формальдегида окислением метанола кислородом воздуха на катализаторе "серебро на пемзе" (Т.В.Башкатав, Я.Л.Жигалин. "Технология синтетических каучуков", М., "Химия", 1980, стр.75-77). Метанол, разбавленный водой до 60-70%-ной концентрации, испаряется в токе воздуха при 68-80°С, перегревается до температуры 100-120°С и направляется на окисление в контактный аппарат. Паровоздушная смесь поступает сначала в конусную часть аппарата для выравнивания скоростей газа по сечению аппарата, а затем проходит слой катализатора, расположенного на инертной насадке, которая уложена на сетке. Окисление метанола проводится при температуре 600-750°С. Полученный в результате окисления контактный газ поступает в холодильник, установленный непосредственно под сеткой с катализатором. Контактный газ охлаждается до 100-130°С. Поглощение формальдегида из контактного газа производится в двух последовательно работающих абсорберах, в которых газ и вода движутся противотоком. Из абсорбера формалин, содержащий около 37% формальдегида и 10% метанола, подается на обезметаноливание методом ректификации.

Недостатком описанного способа получения формальдегида является недостаточно равномерное распределение паровоздушной смеси по сечению реактора и поверхности слоя катализатора и, как следствие, невысокие конверсия метанола и селективность процесса окислительного дегидрирования метанола.

Задачей изобретения является повышение конверсии и селективности процесса получения формальдегида на серебросодержащем катализаторе.

Поставленная задача решается использованием способа получения формальдегида путем окислительного дегидрирования метанола кислородом воздуха при высокой температуре на серебросодержащем катализаторе в реакторе со стационарным слоем катализатора, содержащем распределитель газового потока, с последующей абсорбцией полученных реакционных газов с образованием метанольного формалина и дальнейшей ректификацией, при этом в качестве распределителя газового потока используют инертную насадку из элементов геометрической формы, засыпанную на решетку, установленную перед слоем катализатора, причем толщина слоя насадки составляет 50-500 мм.

Диаметр элементов насадки составляет 3-10 мм.

Отличием предлагаемого способа получения формальдегида является то, что в качестве распределителя газового потока в реакторе используют инертную насадку из элементов геометрической формы, имеющих диаметр 3-10 мм, засыпанную на решетку, которую устанавливают перед слоем катализатора, при этом толщина слоя насадки составляет 50-500 мм.

Предлагаемое распределительное устройство в реакторе окислительного дегидрирования метанола кислородом воздуха позволяет добиться равномерного распределения газового потока - паровоздушной смеси, подаваемого в реактор, по объему реактора и поверхности слоя катализатора при любых нагрузках. Кроме того, слой инертной насадки препятствует деформации решетки в условиях высоких температур процесса, что оказывает положительное влияние на равномерность распределения паровоздушной смеси по объему реактора и поверхности слоя катализатора.

Элементы насадки могут быть выполнены из такого материала, как корунд, алюмосиликат, оксид алюминия, керамика, и любой геометрической формы, например в виде шаров, цилиндров, колец и др.

По предлагаемому способу формальдегид можно получать, например, на серебросодержащих катализаторах, таких как серебро на носителе, кристаллическое серебро, серебряные сетки.

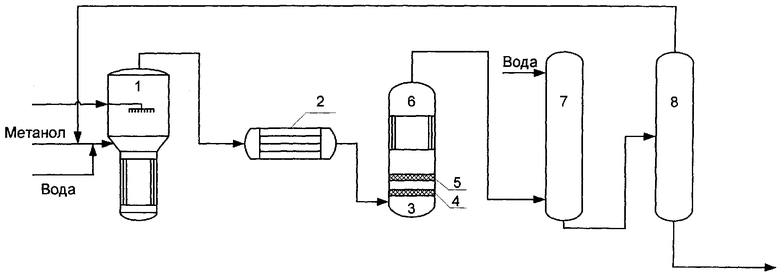

Предлагаемый способ получения формальдегида осуществляют следующим образом по приведенной на чертеже схеме.

В испаритель 1 подают свежий и возвратный (циркулирующий) метанол, воду и воздух. В токе воздуха при температуре 68-72°С происходит испарение водно-метанольной шихты. Паровоздушная смесь, пройдя перегреватель 2, с температурой 110-130°С поступает в реактор 3, проходит через распределитель 4, равномерно распределяется по объему реактора и поверхности слоя катализатора 5. Распределитель представляет собой слой инертной насадки толщиной 50-500 мм, засыпанной на решетку. Элементы насадки имеют диаметр 3-10 мм. В реакторе на серебросодержащем катализаторе при температуре 645-680°С происходит окислительное дегидрирование метанола.

Далее реакционная смесь поступает в вертикальный кожухотрубчатый теплообменник 6, содержащий трубные решетки с укрепленными в них трубами, выполненный как одно целое с реактором. В теплообменнике реакционная смесь охлаждается до температуры 120-135°С и поступает в абсорбер 7, где происходит поглощение формальдегида и непрореагировавшего метанола водой. Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида до 40% мас. и метанола до 10% мас. С верха абсорбера отводятся инертные газы и водород.

Формалин подается в ректификационную колонну 8 на обезметаноливание. Кубовым продуктом колонны 8 отводится обезметаноленный формалин с содержанием формальдегида 41-44% мас. Дистиллятом колонны отбирается метанол, который возвращается на стадию окислительного дегидрирования.

Осуществление способа иллюстрируют следующие примеры.

Пример 1

В испаритель подают свежий метанол в количестве 6000 кг/час, возвратный (циркулирующий) метанол в количестве 980 кг/час, воду в количестве 3000 кг/час и воздух в количестве 10500 кг/час. В токе воздуха при температуре 68-70°С водно-метанольная шихта испаряется. Из испарителя паровоздушная смесь поступает в перегреватель, откуда с температурой 110-115°С поступает в реактор, проходит через распределитель газового потока, что способствует ее равномерному распределению в объеме реактора и на поверхности слоя катализатора. Распределитель представляет собой слой инертной насадки толщиной 50 мм, засыпанной на решетку. Элементы насадки выполнены в виде шаров диаметром 3-4 мм. В реакторе при температуре 645-680°С происходит окислительное дегидрирование метанола. Далее реакционная смесь поступает в вертикальный кожухотрубчатый теплообменник, выполненный как одно целое с реактором окислительного дегидрирования метанола. В теплообменнике реакционная смесь охлаждается и с температурой 120-135°С поступает в абсорбер, где формальдегид и непрореагировавший метанол поглощаются водой. Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида 40% мас. и метанола 8% мас. в количестве 11963 кг/час. С верха абсорбера отводятся инертные газы с содержанием оксида углерода 0,6% об., диоксида углерода 4,3% об. и водорода 21% об.

Далее формалин поступает в ректификационную колонну на обезметаноливание. Кубовым продуктом колонны отводится обезметаноленный формалин с содержанием формальдегида 43,6% мас., дистиллятом колонны отбирается метанол, который возвращается на стадию окислительного дегидрирования.

Селективность процесса по формальдегиду составляет 90,38%, конверсия по метанолу - 82%.

Пример 2

Формальдегид получают так же, как описано в примере 1, но распределитель газового потока представляет собой слой инертной насадки толщиной 100 мм, засыпанной на решетку. Элементы насадки выполнены в виде шаров диаметром 5-6 мм.

В испаритель подают свежий метанол в количестве 9000 кг/час, возвратный метанол 1450 кг/час, воду 4520 кг/час и воздух 15500 кг/час.

Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида 39,5% мас. и метанола 8,5% мас. в количестве 18000 кг/час.

С верха абсорбера отводятся газы с содержанием оксида углерода 0,6% об., диоксида углерода 4,4% об. и водорода 21% об.

Далее формалин поступает в ректификационную колонну на обезметаноливание. Кубовым продуктом колонны отводится обезметаноленный формалин с содержанием формальдегида 43,3% мас., дистиллятом отбирается метанол, который возвращается на стадию окислительного дегидрирования.

Селективность процесса по формальдегиду составляет 90,13%, конверсия по метанолу 82,2%.

Пример 3

Распределитель газового потока представляет собой слой инертной насадки толщиной 500 мм, засыпанной на решетку. Элементы насадки выполнены в виде шаров диаметром 8-10 мм.

В испаритель подают свежий метанол в количестве 5800 кг/час, возвратный (циркулирующий) метанол в количестве 1100 кг/час, воду в количестве 3000 кг/час и воздух в количестве 10500 кг/час.

В токе воздуха при температуре 70-72°С водно-метанольная шихта испаряется. Паровоздушная смесь поступает в перегреватель и с температурой 120-130°С поступает в реактор, где в присутствии катализатора при температуре 650-680°С происходит окислительное дегидрирование метанола. Далее реакционная смесь поступает в вертикальной кожухотрубчатый теплообменник, выполненный как одно целое с реактором окислительного дегидрирования метанола. В теплообменнике реакционная смесь охлаждается и с температурой 115-120°С поступает в абсорбер, где формальдегид и непрореагировавший метанол поглощаются водой. Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида 38% мас. и метанола 10% мас. в количестве 11690 кг/час. С верха абсорбера отводятся инертные газы с содержанием оксида углерода 0,6% об., диоксида углерода 4,3% об. и водорода 20% об.

Далее формалин поступает в ректификационную колонну на обезметаноливание. Кубовым продуктом колонны отводится обезметаноленный формалин с содержанием формальдегида 42,3% мас., дистиллятом колонны отбирается метанол, возвращаемый на стадию окислительного дегидрирования.

Селективность процесса по формальдегиду составляет 90%, конверсия по метанолу 80%.

Пример 4

Формальдегид получают так же, как описано в примере 1, но катализатор засыпан на слой инертной насадки, которая уложена на сетке.

Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида 37,5% мас. и метанола 10,5% мас.

С верха абсорбера отводятся газы с содержанием оксида углерода 1,3% об., диоксида углерода 4,7% об. и водорода 21% об.

Далее формалин поступает в ректификационную колонну на обезметаноливание. Кубовым продуктом колонны отводится обезметаноленный формалин с содержанием формальдегида 41,3% мас., дистиллятом отбирается метанол, который возвращается на стадию окислительного дегидрирования.

Селективность процесса по формальдегиду составляет 88,73%, конверсия по метанолу 75,2%.

Как видно из приведенных примеров, использование в качестве распределителя газового потока в реакторе окислительного дегидрирования метанола инертной насадки из элементов геометрической формы с толщиной слоя 50-500 мм, засыпанной на решетку, установленную перед слоем катализатора, позволяет достичь высоких конверсии и селективности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2002 |

|

RU2223939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 1993 |

|

RU2072979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКИХ ПРОДУКТОВ ИЗ ВОДНОГО СЛОЯ, ОБРАЗУЮЩЕГОСЯ ПРИ СИНТЕЗЕ ДИМЕТИЛДИОКСАНА В ПРОИЗВОДСТВЕ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2010 |

|

RU2436759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2330010C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

| СПОСОБ ОЧИСТКИ ВОДНБ1Х РАСТВОРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU431154A1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ МЕТАНОЛА В ФОРМАЛЬДЕГИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2102140C1 |

Изобретение относится к области нефтехимии, конкретно к процессам получения формальдегида окислительным дегидрированием метанола, используемого в качестве мономера в производстве смол и пластмасс, а также как сырье для синтеза изопрена, многоатомных спиртов, взрывчатых веществ, присадок к маслам, в медицинской промышленности и др.

По предлагаемому способу формальдегид получают путем окислительного дегидрирования метанола кислородом воздуха при высокой температуре на серебросодержащем катализаторе в реакторе со стационарным слоем катализатора, содержащем распределитель газового потока, с последующей абсорбцией полученных реакционных газов с образованием метанольного формалина и дальнейшей ректификацией, в качестве распределителя газового потока используют инертную насадку из элементов геометрической формы, имеющих диаметр 3-10 мм, засыпанную на решетку, установленную перед слоем катализатора, при этом толщина слоя насадки составляет 50-500 мм.

Технический результат - повышение конверсии и селективности процесса получения формальдегида на серебросодержащем катализаторе. 1 ил.

Способ получения формальдегида окислительным дегидрированием метанола кислородом воздуха при высокой температуре на серебросодержащем катализаторе в реакторе со стационарным слоем катализатора, содержащем распределитель газового потока, с последующей абсорбцией полученных реакционных газов с образованием метанольного формалина и дальнейшей ректификацией, отличающийся тем, что в качестве распределителя газового потока используют инертную насадку из элементов геометрической формы, имеющих диаметр 3-10 мм, засыпанную на решетку, установленную перед слоем катализатора, при этом толщина слоя насадки составляет 50-500 мм.

| БАШКАТОВ Т.В., ЖИГАЛИН Я.Л | |||

| «Технология синтетических каучуков» М., «Химия», 1980, стр.75-77.SU 438635 A1, 05.08.1974.US 4054609 A, 18.10.1977.JP 52000215 A, 05.10.1977. |

Авторы

Даты

2006-01-10—Публикация

2004-03-18—Подача