Изобретение относится к контрольно-измерительной технике и может быть использовано в различных отраслях промышленности для измерений крутящих моментов, развиваемых технологическим оборудованием, например гайковертами, при тарированной затяжке резьбовых соединений.

Известен способ контроля усилия затяжки резьбовых соединений [1], заключающийся в первоначальной затяжке гайки до нулевого положения заданным усилием и дальнейшей затяжке гайки с контролем угла поворота гайки, при реализации которого с целью повышения точности контроля усилий затяжки, производят дополнительную затяжку гайки с одновременным измерением крутящего момента на гайке и по отношению произведения всего приложенного момента на приращение угла к приращению момента определяют нулевое положение угла поворота гайки, а окончательный угол поворота, по которому судят об усилии затяжки, определяют по разности требуемого и нулевого углов поворота гайки.

Недостатком данного способа контроля является его громоздкость при реализации, что влечет рост трудоемкости и, таким образом, снижает эффективность измерений и технологические возможности. Кроме того, точность измерений не во всех случаях достаточна, так как каждый из этапов предложенной совокупности действий неизменно обуславливает появление как случайных, так и систематических погрешностей.

Известен способ контроля усилия затяжки с помощью пневмотензошайб [2], заключающийся в использовании при сборке резьбовых соединений шайб специальной конструкции, и измерении расхода воздуха, проходящего через кольцевую щель шайбы (при затяжке гайки или болта - щель уменьшается, расход воздуха тоже), и по величине изменения этих параметров судят о степени затяжки резьбовых соединений.

Недостатками данного способа является высокая трудоемкость реализации из-за необходимости использования специальных шайб, а также значительные погрешности измерений, что снижает его эффективность и ограничивает технологические возможности и, следовательно, область применения будет весьма ограниченной.

Известен способ измерения энергетических параметров ударных гайковертов и устройство для его осуществления [3], сущность которых заключается в том, что испытываемым гайковертом наносятся ударные импульсы по силовоспринимающему элементу, в результате чего энергия ударов преобразуется в тепловую энергию. В период между наперед заданными значениями начальной и конечной температур производят измерения количества ударов гайковерта, а энергию единичного удара определяют как частное от деления теплоемкости массы и разности конечной и начальной температур силовоспринимающего элемента на измеренное количество ударов гайковерта.

При этом в корпусе силовоспринимающего элемента устройства имеется хвостовик, который воспринимает удары от испытываемого гайковерта, а температурный и акустический датчики регистрируют изменяющиеся параметры.

Недостатками данного технического решения являются сложность и громоздкость, что ограничивает технологические возможности, а также недостаточно высокая точность измерений, обуславливаемая использованием нескольких различных типов датчиков. Кроме того, техническое решение пригодно только для устройств ударно-импульсного действия.

Известен способ измерения крутящего момента и прибор для его реализации [4], сущность которых заключается в использовании тензометрических датчиков, наклеенных на упругую пластину, регистрирующих изгиб последней, по величине которого и судят о степени затяжки. При этом внешний крутящий момент прикладывается к упругой пластине как сосредоточенная сила через рычаг от вала, расположенного в подшипниковом узле.

Недостатками данного способа, не смотря на достаточно высокую точность измерений, является сложность и высокая трудоемкость реализации, так как использование тензодатчиков обуславливает необходимость стабилизированного источника для их питания, а также усилителя электрического сигнала. Кроме того, в случае приложения ударно-импульсной нагрузки (например, при измерениях крутящих моментов у гайковертов ударно-вращательного действия), применение тензодатчиков обуславливает и значительные погрешности измерений. В совокупности это ограничивает технологические возможности как самого способа, так и устройства для его реализации, что в итоге снижает показатели эффективности.

Известно устройство для настройки гайковертов [5], содержащее основание, установленные на нем измерительный блок и электрически связанный с ним блок нагружения, включающий корпус, размещенную в нем с возможностью поворота втулку с центральным профильным отверстием, предназначенную для взаимодействия с головкой под ключ настраиваемого гайковерта, и закрепленный в корпусе одним концом упругий элемент с наклеенными на нем тензорезисторами, кинематически связанный другим концом с втулкой, в котором с целью расширения технологических возможностей за счет ступенчатого регулирования диапазона измерения крутящего момента, создаваемого настраиваемым гайковертом, упругий элемент размещен в корпусе перпендикулярно его оси, кинематическая связь упругого элемента с втулкой выполнена в виде Г-образного рычага, одно плечо которого закреплено на торце втулки, другое жестко связано с упругим элементом, а устройство снабжено установленными в корпусе перпендикулярно его оси с возможностью осевого фиксированного перемещения двумя шпильками и двумя дополнительными упругими элементами, каждый из которых одним концом закреплен на соответствующей шпильке и предназначен для взаимодействия с плечом Г-образного рычага, жестко связанного с упругим элементом. Кроме того, шпильки установлены в корпусе под углом 45 градусов к оси упругого элемента, а оси шпилек перпендикулярны одна другой.

Недостатками этого устройства являются громоздкость взаимного расположения элементов внутренней кинематики, что обуславливает недостаточную технологичность конструкции в целом, вследствие труднодоступного размещения как основного упругого элемента с тензодатчиками, так и двух других вспомогательных, закрепленных на взаимно перпендикулярных шпильках. В совокупности это обуславливает высокую трудоемкость переналадок устройства на различные режимы работы, а также значительные затраты, связанные со способом измерений, реализованном на основе электротензометрии. Все это ограничивает технологические возможности, а в случае настройки устройств ударно-импульсного действия возникают значительные погрешности измерений.

Ближайшим техническим решением (по устройству) является устройство для настройки гайковертов [6], содержащее основание, установленные на нем измерительный блок и электрически связанный с ним блок нагружения, включающий корпус, размещенную в нем с возможностью поворота втулку с центральным профильным отверстием, предназначенную для взаимодействия с головкой под ключ настраиваемого гайковерта, и закрепленный в корпусе одним концом упругий элемент с наклеенными на него тензодатчиками, другой конец которого кинематически связан с втулкой через Г-образный рычаг, одно плечо которого жестко связано с упругим элементом, а другое плечо закреплено на втулке, в котором для автоматизации измерений и удобства эксплуатации за счет повышения технологичности устройства упругий элемент размещен перпендикулярно оси профильного отверстия втулки, в корпусе ниже и параллельно оси основного упругого элемента размещен барабан, выполненный в продольном направлении в форме ступенчатого валика, на одном конце которого закреплены шесть дополнительных упругих элементов, кинематически связанных через Г-образный рычаг с основным упругим элементом, а другой конец барабана установлен с возможностью фиксированного поворота во втулке-подшипнике, запрессованной в корпус.

Недостатками прототипа являются сложность элементов внутренней кинематики и само использование тензодатчиков, обуславливающих необходимость конструктивного исполнения устройства в виде двух блоков: измерительного и силового. Кроме того, использование методов электротензометрии, в целом, ограничивает технологические возможности и область применения, так как в случае контроля крутящего момента, приложенного в форме ударно-вращательных импульсов (при настройке гайковертов ударного действия), значительно возрастает погрешность измерений.

Цель изобретения - расширение технологических возможностей и повышение точности измерений за счет пневматической схемы с сильфоном, включенным в режиме противодавления.

Технический результат (по способу), вытекающий из цели изобретения, достигается тем, что берут пневмокамеру и закрепляют в ней герметично закрытый с одной стороны сильфон, разделяющий ее на две равные по объему взаимно изолированные пневмокамеры, затем подают сжатый воздух под давлением от 0,15 до 0,2 МПа одновременно внутрь и снаружи сильфона, при этом сжатый воздух воздействует на наружную поверхность сильфона и через эталонный зазор S1 между первым соплом и эталонной поверхностью, составляющий от 0,1 до 0,2 мм, сбрасывается в атмосферу; одновременно с этим, сжатый воздух воздействует на внутреннюю поверхность сильфона и через измерительный зазор S2 между вторым соплом и упругой пластиной, один конец которой прикреплен к корпусу пневмокамеры, составляющий от 0,1 до 0,2 мм также сбрасывается в атмосферу, далее к другому концу упругой пластины прикладывают контролируемый крутящий момент, деформируясь, упругая пластина изменяет измерительный зазор S2, при этом изменяется расход воздуха через измерительное и эталонное сопла, а также давление воздуха внутри и снаружи сильфона и гофры последнего начинают деформироваться, по степени перемещений гофр сильфона судят о величине приложенного крутящего момента.

Таким образом, цель изобретения по способу достигнута как в части расширения технологических возможностей, так и по более точной регистрации внешних (как "плавных", так и пульсирующих) нагрузок, чему способствует дополнительное "промежуточное рабочее тело" - воздушный зазор, реализуемый предлагаемым способом.

Технический результат (по устройству), вытекающий из цели изобретения, достигается тем, что основание устройства с двумя прикрепленными к нему стойками, жестко удерживающими пластину-диск с запрессованым шарикоподшипником, во внутреннем кольце которого с возможностью поворота размещен ступенчатый валик, к верхней ступени которого прикладывается контролируемый крутящий момент, на торце нижней ступени валика жестко установлен Г-образный рычаг, к которому прикреплены правые части основной и дополнительной упругих пластин, левые части которых прикреплены к стойке, жестко установленной на основании и, за счет того что, на одной из стоек устройства установлена опорная пластина с пневмокамерой, внутри которой размещен сильфон, жестко прикрепленный одним своим торцом к опорной пластине, а другим герметично закрытым торцом контактирующий с подвижной ножкой индикатора часового типа, на опорной пластине закреплен угольник с регулировочным болтом и контргайкой, между торцом которого и выходным каналом пневмокамеры имеется зазор, пневматически связанный с наружной поверхностью сильфона; в отверстии другой стойки устройства закреплено измерительное сопло, установленное перпендикулярно к основной упругой пластине с зазором к ней и через штуцера и воздуховоды пневматически связанное с внутренней поверхностью снльфона.

Функциональное назначение основной упругой пластины - совместно с измерительным соплом реагировать на прикладываемый крутящий момент, а это приводит к изменению измерительного зазора (фиксируемой величины при измерениях).

Функциональное назначение дополнительной упругой пластины - обеспечивать тот или иной диапазон измерений крутящих моментов за счет "добавления жесткости" (различных толщин дополнительных упругих пластин).

"Эталонная ветвь" устройства - это часть камеры, охватывающая наружную поверхность сильфона, через которую проходит сжатый воздух, и входной и выходной каналы камеры, а функции эталонной поверхности выполняет торец регулировочного болта.

Выполнение измерительного сопла в форме пневматического наконечника, а эталонного сопла - в форме канала пневмокамеры, в которой размещен герметично закрытый с одного торца сильфон, разделяющий пневмокамеру на две взаимно изолированные пневматические ветви: измерительную и эталонную - в совокупности обеспечивают следующее.

В случае поворота ступенчатого валика, Г-образный рычаг одновременно деформирует основную и дополнительную упругие пластины и, таким образом, изменяет измерительный зазор; а эталонное сопло, как элемент кинематики - отсутствует, а его функции выполняет канал в стенке пневмокамеры, что упрощает конструктивное исполнение устройства в целом и способствует повышению точности измерений.

Наличие дополнительного упругого элемента (заменяемого), устанавливаемого параллельно основному - реализует "ступенчатое переключение" жесткости, то есть благодаря установке дополнительной упругой пластины соответствующей толщины возможен выбор требуемого диапазона измеряемых крутящих моментов.

Таким образом, за счет вышеприведенных мероприятий: совокупности и последовательности действий по способу, форме и расположению элементов кинематики по устройству - цель изобретения представляется достигнутой.

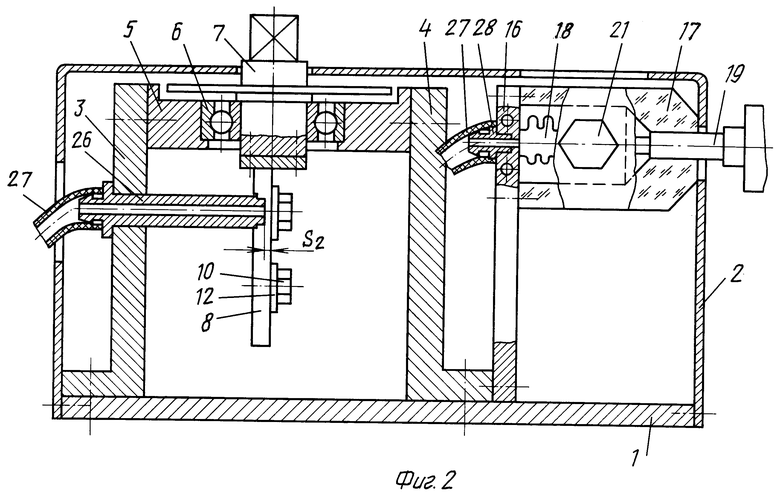

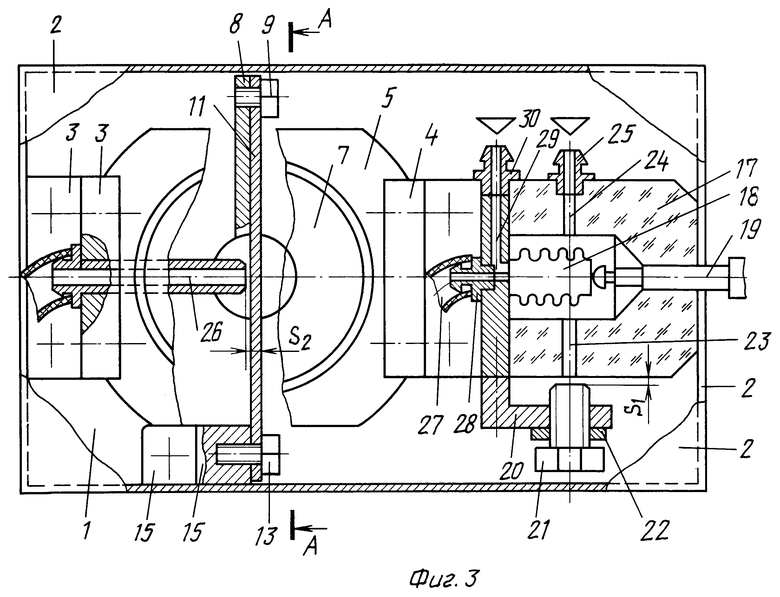

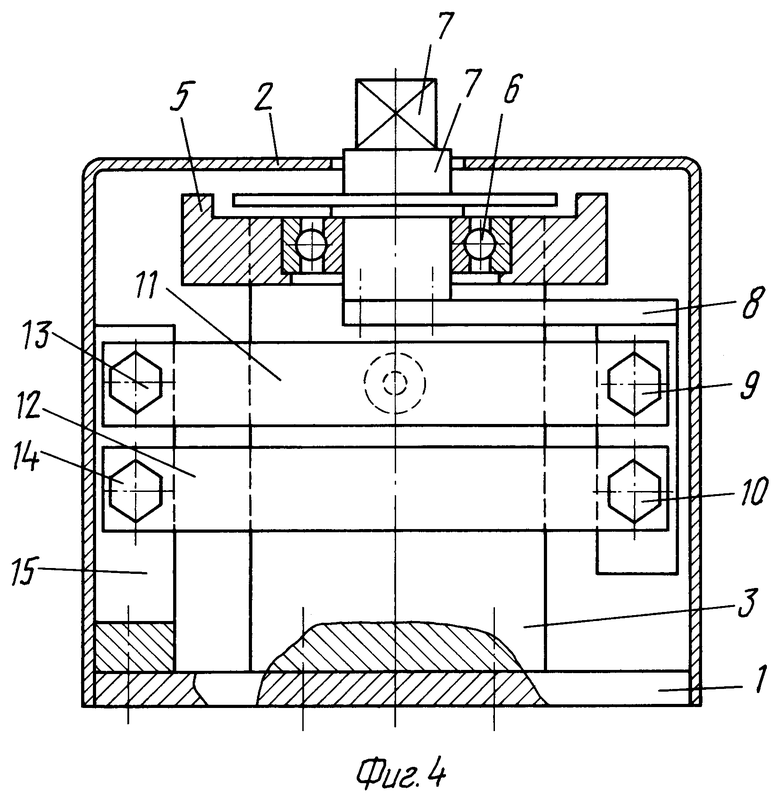

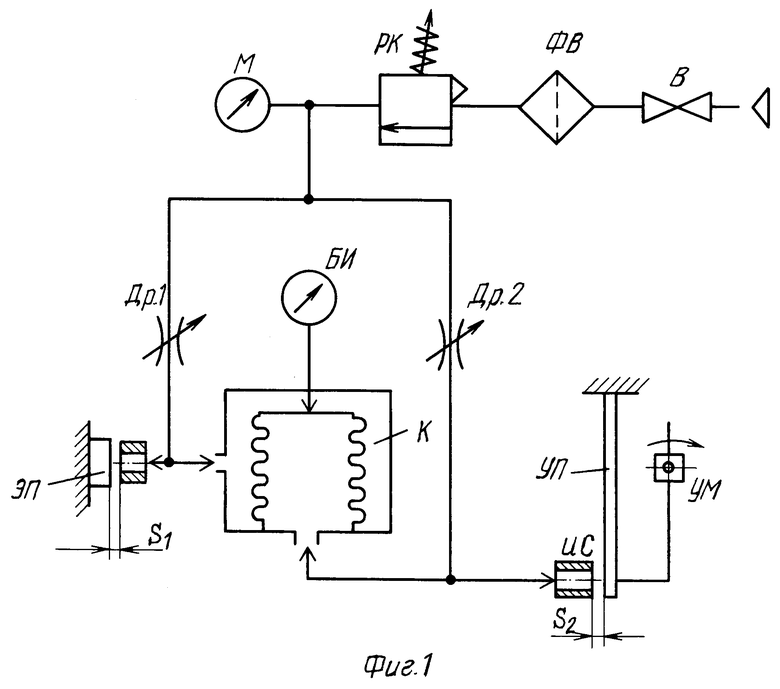

На фиг.1 представлена схема предлагаемого способа контроля крутящего момента; на фиг.2 - пневматическое устройство для реализации способа на фиг.1, основной разрез; на фиг.3 - то же, вид сверху на фиг.2; на фиг.4 - то же, разрез А-А на фиг.3.

Схема реализации способа контроля крутящего момента содержит (фиг.1): пневматически связанные между собой - запорный вентиль В, фильтр-влагоотделитель ФВ, редукционный клапан со стабилизатором давления РК, манометр М, пневмодроссели эталонной и измерительной "ветвей" предлагаемой схемы Др.1 и Др. 2, пневмокамеру К с жестко закрепленным в ней одним торцом сильфоном СФ, другой герметично закрытый торец которого связан с блоком индикации БИ (например, с индикатором часового типа), эталонное сопло ЭС с эталонной поверхностью ЭП; установленные с зазором S1, измерительное сопло ИС с упругой пластиной УП, установленные с зазором S2, узел восприятия внешнего крутящего момента УМ (например, Г-образный рычаг, размещенный в шарикоподшипнике) механически связанный с упругой пластиной УП. При этом измерительный и эталонный зазоры схемы в исходном положении равны между собой, то есть S1=S2.

Способ контроля крутящего момента реализуется следующим образом.

Предварительно производят статическое нагружение-разгружение упругой пластины УП по стандартной методике для исключения явления гистерезиса из-за возможных пластических деформаций, а затем щупом выставляют эталонный S1 и измерительный S2 зазоры (в пределах 0,1-0,2 мм) соответственно между эталонной поверхностью ЭП и упругой пластиной УП. Далее проверяют прочность и надежность всех элементов пневматической схемы (трубопровода) с целью минимизации возможных утечек сжатого воздуха.

Отрывают запорный вентиль В, и сжатый воздух под давлением 0,4-0,6 МПа от компрессора (не показан) или промышленной пневмосети поступает в фильтр-влагоотделитель ФВ, где очищается и затем попадает в редукционный клапан со стабилизатором давления, настройкой которого устанавливают давление на выходе из него в пределах 0,15-0,2 MПa, что контролируется манометром М. Затем поток сжатого воздуха разделяется на две "ветви": эталонную - через дроссель Др.1, и измерительную - через дроссель Др.2.

Проходя далее по этим "ветвям", два потока сжатого воздуха одновременно попадают в пневмокамеру К, воздействуют на наружную и внутреннюю поверхности сильфона СФ и в тоже время стравливаются в атмосферу через эталонный S1 и измерительный S2 зазоры, образованные соплами с эталонной поверхностью ЭП и упругой пластиной УП.

В случае равенства этих зазоров S1=S2, сильфон СФ будет находиться в состоянии покоя", так как давление сжатого воздуха внутри и снаружи сильфона будет одинаковым (взаимно уравновешен). При этом блок индикации БИ (например, индикатор часового типа), контактирующий с незакрепленным торцом сильфона СФ, будет показывать нулевую отметку. Для более точной настройки нулевой отметки блока индикации БИ могут использоваться пневмодроссели Др.1 и Др.2.

Таким образом, схема (фиг.1) находится в состоянии равновесия и готова к реализации предлагаемого способа измерений крутящих моментов.

Приложив к узлу восприятия крутящего момента УМ - измеряемый крутящий момент (например, от гайковерта через Г-образный рычаг), упругая пластина УП деформируется и изменяет величину измерительного зазора S2 между измерительным соплом ИС и первой (то есть упругой пластиной УП), что приводит к выходу пневматической схемы из состояния равновесия и происходит ее разбаланс, так как S1≠S2. При этом изменяется расход воздуха через измерительное ИС и эталонное ЭС сопла, а также давление воздуха внутри и снаружи сильфона СФ и гофры последнего (то есть сильфона СФ) начинают деформироваться, и по степени перемещений гофр сильфона СФ судят о величине приложенного крутящего момента посредством визуального отсчета сигнала с блока индикации БИ.

Пневматическое устройство, реализующее вышеописанный способ (фиг.1) и предназначенное для измерения крутящих моментов (например, гайковертов), содержит (фиг.2): основание 1 и крышку 2 с прикрепленными к нему стойками 3 и 4, жестко удерживающими пластину-диск 5, с запрессованным шарикоподшипником 6, во внутреннем кольце которого с возможностью поворота размещен ступенчатый валик 7, к верхней ступени которого прикладывается контролируемый крутящий момент, на торце нижней ступени валика 7 жестко установлен Г-образный рычаг 8 (фиг.3 и 4), к которому болтами 9 и 10 прикреплены правые части основной 11 и дополнительной 12 упругих пластин (фиг.4), левые части которых болтами 13 и 14 прикреплены к стойке 15 (фиг.3 и 4), жестко установленной на основании 1.

На нижней части стойки 4 (фиг.2) установлена опорная пластина 16 с пневмокамерой 17, внутри которой размещен сильфон 18, жестко прикрепленный одним своим торцом к опорной пластине 16, а другим герметично закрытым торцом контактирующий с подвижной ножкой 19 индикатора часового типа (фиг.3).

На опорной пластине 16 также закреплен угольник 20 (фиг.3) с регулировочным болтом 21 с контргайкой 22, между торцом которого и выходным каналом 23 пневмокамеры 17 имеется эталонный зазор S1, пневматически связанный с наружной поверхностью сильфона 18 через канал 24 и штуцер 25; а в совокупности это - "эталонная ветвь" пневматического устройства.

Измерительное сопло 26 установлено с зазором S2=0,1-0,2 мм перпендикулярно к основной упругой пластине 11 (фиг.2) в отверстие стойки 3 и через воздухопровод 27 и штуцер 28 пневматически связано с внутренней поверхностью сильфона 18 и входными каналом 29 и штуцером 30 (фиг.3); в совокупности это "измерительная ветвь" пневматического устройства.

Таким образом, наружная и внутренняя поверхности сильфона 18 принадлежат соответственно к эталонной и измерительной "ветвям" пневматического устройства (режим противодавления), реализующего предлагаемый способ контроля крутящего момента (фиг.1).

Пневматическое устройство работает следующим образом.

Предварительно болтами 10 и 14 закрепляется дополнительная упругая пластина 12 (фил 4), толщина которой в совокупности с основной (несменяемой) упругой пластиной 11 подбирается на основе расчетов для измеряемого диапазона крутящих моментов (из условий допускаемого прогиба).

Затем к торцу сильфона 18 присоединяют блок индикации (например, устанавливают с натягом ≈1 мм подвижную ножку индикатора часового типа). С помощью щупов (не показаны) выставляются и фиксируются однинаковые значения (0,1-0,2 мм) эталонного S1 и измерительного S2 зазоров.

После этого пневматическое устройство (фиг. 2, 3 и 4) подключается к пневмосети через пневмодроссели (не показаны), в частности к устройствам подготовки воздуха (вентиль, фильтр-влагоотделитель, маслораспылитель, редукционный клапан со стабилизатором давления и манометром). Вентилем (на фиг. 2,3 и 4 не показан) открывают доступ сжатого воздуха (давлением 0,1-0,2 МПа) одновременно в эталонную и измерительную ветви.

При этом в "эталонную ветвь" сжатый воздух проходит через штуцер 25, канал 26 попадает во внутреннюю полость пневмокамеры 17 (фиг.3 и 2), давит на наружную поверхность сильфона 18 и через выходной канал 23 стравливается в атмосферу; в "измерительную ветвь" сжатый воздух проходит через штуцер 30, канал 29 давит на внутреннюю поверхность сильфона 18 и через штуцер 28, воздухопровод 27, измерительное сопло 26 также стравливается в атмосферу.

Пневмодросселями эталонной и измерительной ветвей (не показаны) при необходимости производится тонкая поднастройка (устанавливается более точное равенство давлений в обеих "ветвях"). Дополнительной точкой тонкой поднастройки является блок индикации (например, индикатор часового типа, который "поправляют" на нуль).

Далее к ступенчатому валику 7 (фиг.2 и 4) прикладывают крутящий момент от испытуемого устройства (не показан), и последний, поворачиваясь на некоторый угол, через Г-образный рычаг 8 одновременно изгибает правые концы основной 11 в дополнительной 12 упругих пластин относительно их левых концов, жестко прикрепленных болтами 13 и 14 к стойке 15 (фиг.4). При этом изменяется величина измерительного зазора (S1≠S2) между измерительным соплом 26 и основной упругой пластиной 11 (фиг.2 и 3), что приводит к изменению давления и расхода воздуха во всей "измерительной ветви", в том числе и внутри сильфона 18, и гофры последнего начинают перемещаться, а величина этих перемещений передается на подвижную ножку 19 индикатора часового типа, шкала которого проградуирована в единицах крутящего момента (Нм).

При этом тарировка пневматического устройства (построение зависимостей показаний шкалы блока индикации в Нм от величины изгиба упругих пластин 11 и 12) выполняется предварительно для каждого диапазона измерений с помощью грузов.

Таким образом, процесс измерений полностью завершен и пневматическое устройство отключают от пневмосети или вновь повторяют рабочий цикл со следующим настраиваемым устройством (например, другим гайковертом).

СПИСОК ЛИТЕРАТУРЫ

1. А. c. СССР 647565, МКИ G 01 L 5/24. Способ контроля усилий затяжки резьбовых соединений. // Чаннов В. И. , Устинов В.В., Щукин В.А. Опубл. 15.02.70., бюл. 6.

2. 3иняев В. И., Ямпольский О.А. Пневмотензометрический метод контроля усилия затяжки резьбовых соединений. - Вестник машиностроения, 1968, 3, с. 48-49.

3. А.с. СССР 1509645, МКИ G 01 L 5/24. Способ измерения энергии удара и устройство для его осуществления// Устинов В. В. , Гонольд Н.А. Опубл. 15.02.70, бюл.6.

4. Патент ФРГ 3804043, 1989 //МКИ - G 01 L 3/00, В 25 В 23/14.

5. А. с. СССР 1609637, МКИ В 25 В21/00, G 01 L 5/24. Устройство для настройки гайковертов //Ланщиков А.В., Гринин Г.П., Десятов О.А., Аниськин А.Ю. Опубл. 30.11.90, бюл. 44.

6. Патент РФ N 2112639, МКИ В 25 В 21/00. G 01 L 5/24, Устройство для настройки гайковертов //Ланщиков А. В., Моисеев В.Б., Еремин Ю.А., опубл. 10.06.98, бюл.6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КРУТЯЩЕГО МОМЕНТА | 2012 |

|

RU2526786C2 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ ГАЙКОВЕРТОВ | 1996 |

|

RU2112639C1 |

| Пневмовиброконвейер | 1990 |

|

SU1735164A1 |

| ПНЕВМАТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1988 |

|

RU2039927C1 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1989 |

|

SU1738633A1 |

| ПНЕВМАТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2023981C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА НА ПЛАСТИНЫ | 1993 |

|

RU2093921C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОНКОМЕРНЫХ МАЛОУСТОЙЧИВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333462C2 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1987 |

|

SU1421515A1 |

Изобретение относится к измерительной технике, в частности к устройствам для измерения моментов. Сущность способа: берут пневмокамеру К, закрепляют в ней герметично закрытый с одной стороны сильфон, разделяющий ее на две равные по объему взаимно изолированные пневмокамеры. Подают сжатый воздух одновременно внутрь и снаружи сильфона. Сжатый воздух через эталонный зазор S1 между первым соплом и эталонной поверхностью ЭП сбрасывается в атмосферу. Одновременно с этим сжатый воздух через измерительный зазор S2 между вторым соплом ИС и упругой пластиной УП, один конец которой прикреплен к корпусу пневмокамеры, также сбрасывается в атмосферу. К концу упругой пластины прикладывают контролируемый крутящий момент. Деформируясь, упругая пластина изменяет измерительный зазор S2, при этом изменяется расход и давление воздуха, и гофры сильфона начинают деформироваться. По степени перемещений гофр сильфона судят о величине приложенного крутящего момента. Устройство для реализации способа содержит основание с двумя прикрепленными к нему стойками, жестко удерживающими пластину-диск, с запрессованным шарикоподшипником, во внутреннем кольце которого с возможностью поворота размещен ступенчатый валик. К верхней ступени валика прикладывается контролируемый крутящий момент. На торце нижней ступени валика жестко установлен Г-образный рычаг, к которому прикреплены правые части основной и дополнительной упругих пластин, левые части которых прикреплены к стойке, жестко установленной на основании. Устройство содержит сильфон, индикатор, штуцера, воздуховоды. Технический результат: расширение технологических возможностей, повышение точности. 2 с. и 2 з.п. ф-лы, 4 ил.

| RU 94022691 A, 27.01.1996 | |||

| Гидравлический крутильный динамограф | 1949 |

|

SU85523A1 |

| Устройство для измерения крутящего момента | 1980 |

|

SU1015319A1 |

| US 3844169 А, 29.10.1974. | |||

Авторы

Даты

2003-02-20—Публикация

2001-02-02—Подача