Изобретение относится к области рентгенотехники и может быть использовано для контроля шероховатости поверхности полупроводниковых шайб, дисков магнитной и оптической памяти, а также других объектов в виде пластин и дисков, полученных полировкой и другими методами финишной обработки, обеспечивающими зеркальную гладкость поверхности.

Известен рентгеновский рефлектометр [1] , содержащий источник рентгеновского излучения, держатель образца, средства коллимации пучка, средства выделения заданной полосы спектра и средства регистрации излучения. В указанном устройстве средством выделения заданной полосы спектра является кристалл-монохроматор, установленный между источником излучения и держателем образца. Кроме того для определения характеристик отраженного и рассеянного излучения дополнительно используют кристалл-анализатор, установленный на поворотном устройстве между держателем образца и средством регистрации (детектором) излучения. Указанное устройство обладает сравнительно низкой светосилой и не позволяет изменять в плоскости падения угловой раствор пучка, направляемого в детектор излучения, а также требует значительных затрат времени на настройку измерительной системы и проведение измерений.

Известен рентгеновский рефлектометр [2] , содержащий источник рентгеновского излучения, держатель образца, коллимирующий экран, установленный в зоне держателя образца, средства выделения заданной полосы спектра и регистрации излучения. В указанном устройстве средством выделения заданной полосы спектра является кристаллический монохроматор, установленный на поворотном кронштейне непосредственно перед средством регистрации (детектором) излучения. Это обеспечивает возможность перестройки на новую полосу спектра без юстировки массивных элементов рентгено-оптической схемы.

Согласно описанию устройства [3], указанная схема расположения элементов позволяет также выделять по меньшей мере два участка спектра. Это достигается путем использования в качестве средства выделения спектра последовательно расположенных по ходу пучка кристаллических монохроматоров, один из которых является полупрозрачной пластиной пиролитического графита.

Недостатком устройств [2, 3] является ограничение возможности применения для регистрации угловых диаграмм рассеяния координатно-чувствительного детектора, обеспечивающего резкое сокращение времени измерений. В частности, линейный однокоординатный детектор может устанавливаться только перпендикулярно измерительной плоскости, а двухкоординатный может применяться в ограниченном режиме, имитирующем работу нескольких линейных детекторов. Это не позволяет осуществлять производительный контроль шероховатости поверхности сверхгладких поверхностей, так как при использовании стандартных рентгеновских излучателей время измерения диаграмм может быть ≥ 10 мин. Кроме того, устройства [2, 3] также, как и устройство [1], требуют значительных затрат времени на предварительную настройку измерительной системы и образца.

В качестве прототипа заявляемого устройства выбран рентгеновский рефлектометр для реализации способа контроля качества обработки поверхности [4], содержащий источник рентгеновского излучения, формирователь рентгеновского пучка, включающий дифракционный элемент с собственной осью поворота и средства коллимации, держатель образца, выполненный с возможностью поворота вокруг собственной оси, и средства регистрации излучения.

В указанном устройстве дифракционным элементом является кристалл-монохроматор, расположенный между источником рентгеновского излучения и держателем образца, и предусматривается возможность подведения к облучаемой поверхности образца коллимирующего экрана. Это позволяет ограничить зону облучения на контролируемом образце и отсечь угловые крылья падающего рентгеновского пучка.

Основной недостаток указанного устройства заключаются в следующем. Перед началом контрольных измерений необходимо производить трудоемкие операции по прецизионной ориентации образца относительно рентгеновского пучка, так как точность определения большинства контролируемых параметров поверхностного слоя и тонкопленочных структур зависит от точности измерения начального угла скольжения. Указанные операции необходимо повторять при смене образцов и при контроле противоположных сторон одного и того же образца. Это приводит к существенному увеличению затрат времени и препятствует производительному контролю изделий. Следствием длительного цикла контроля каждого отдельного образца является увеличение ошибок, обусловленных дрейфом во времени параметров источника излучения и электронного канала обработки. Кроме того, схема [4] с одним зондирующим пучком не позволяет контролировать толщину и плоскопараллельность измеряемых объектов.

При создании настоящего изобретения решались задачи расширения функциональных возможностей контроля, упрощения подготовки образцов к измерениям и сокращения времени измерений.

Основными техническими результатами изобретения являются дополнительные возможности контроля толщины и плоскопараллельности пластинчатых образцов, по меньшей мере двукратное сокращение времени измерений при контроле противоположных сторон образца, а также устранение необходимости прецизионной ориентации образцов по углу перед началом измерений. Другим техническим результатом является устранение ошибок, связанных с дрейфом параметров измерительной схемы при сравнительных измерениях противоположных поверхностей образца, например, при сравнении параметров подложки и пленочного покрытия.

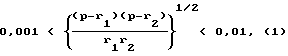

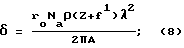

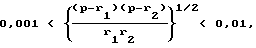

В соответствии с изобретением указанные технические результаты достигаются тем, что в рентгеновском рефлектометре, содержащем источник рентгеновского излучения, формирователь рентгеновского пучка, включающий дифракционный элемент с собственной осью поворота и средства коллимации, держатель образца, выполненный с возможностью поворота вокруг собственной оси, и средства регистрации излучения, отличающийся тем, что он дополнительно содержит формирователь второго рентгеновского пучка, включающий дифракционный элемент с собственной осью поворота и средства коллимации, причем для дифракционных элементов и держателя образца предусмотрена возможность их размещения в соответствии с условием

где p - полусумма расстояний между тремя указанными осями поворота;

r1 и r2 - соответственно расстояния от собственных осей поворота дифракционных элементов первого и второго указанных формирователей до собственной оси поворота держателя образца.

Указанные технические результаты достигаются также тем, что в рентгеновском рефлектометре по меньшей мере один дифракционный элемент выполнен в виде многослойной пленочной структуры, нанесенной на подложку.

Указанные технические результаты достигаются также тем, что многослойная пленочная структура выполнена с меняющимся вдоль одной из сторон подложки периодом.

Указанные технические результаты достигаются также тем, что предусмотрена возможность регулирования расстояний между собственными осями поворота дифракционных элементов и между указанными осями и фокусом источника излучения.

Указанные технические результаты достигаются также тем, что средство регистрации излучения выполнено в виде координатно-чувствительного детектора.

Указанные технические результаты достигаются также тем, что проекция фокуса со стороны выходного окна источника рентгеновского излучения является точечной.

Сущность предложенного технического решения состоит в следующем. Установка двух формирователей пучков рентгеновского излучения обеспечивает возможность направления в зону держателя образца двух коллимированных пучков под заданным углом друг к другу. При этом предусматривается возможность одновременного облучения плоского образца с двух сторон. При указанной геометрии измерительной схемы координаты двух пиков зеркального отражения, регистрируемые от двух сторон образца координатно-чувствительным детектором, позволяют получить информацию об угловом положении и толщине плоскопараллельной пластины. Если обе поверхности образца попадают в зону углов полного внешнего отражения, то это позволяет начинать контрольные измерения без дополнительных операций по угловой настройке системы одновременно двух сторон образца. Более детально возможности и преимущества двустороннего контроля поясняются при описании работы заявляемого устройства.

При работе рефлектометра используют характеристические линии рентгеновского излучения в диапазоне длин волн 0,14-0,19 нм. При этом критические углы θc полного внешнего отражения для применяемых на практике материалов находятся в диапазоне 0,15o-0,7o. При углах скольжения рентгеновского пучка θo > θc происходит резкий спад коэффициента отражения R, что препятствует надежному определению углового положения образца по пикам зеркального отражения. Как показывает практика измерений, при углах θo, меньших θc на 0.05-0.1o, величина R>0.8 и слабо зависит от угла скольжения. Таким образом, требуемый угол схождения пучков, создаваемых формирователями пучков, для двусторонних измерений зеркального отражения должен составлять 0.2 - 1.2o, что и достигается при выборе отношения расстояний между указанными собственными осями поворота согласно неравенству (1).

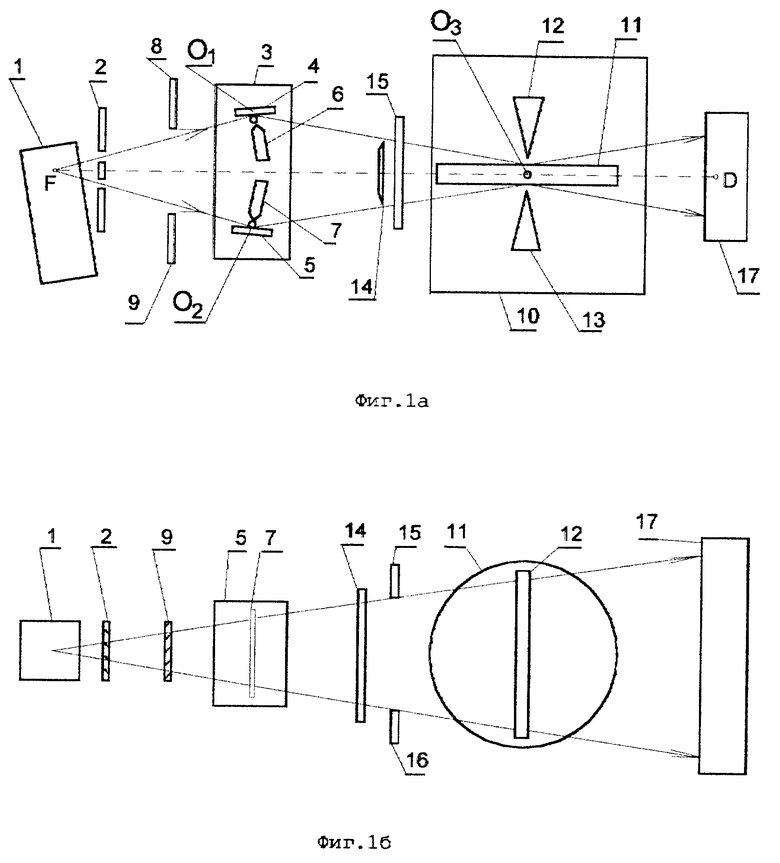

На фиг. 1 а, б в двух проекциях в общем виде изображена измерительная схема рентгеновского рефлектометра.

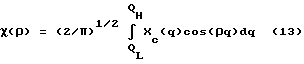

На фиг. 2 а, б - в двух проекциях держатель контролируемого образца.

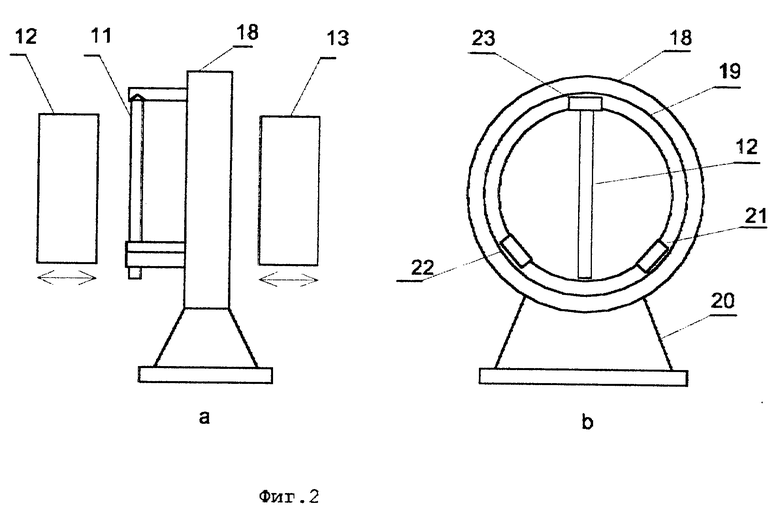

На фиг. 3 - часть измерительной схемы, содержащая кассету с образцами.

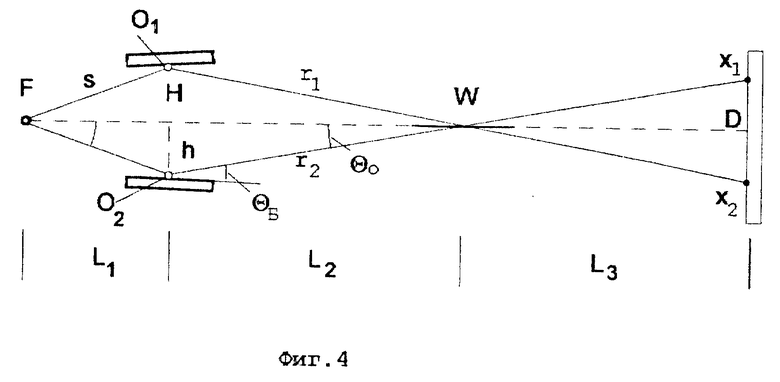

На фиг. 4 - схема хода лучей в зоне дифракционных элементов.

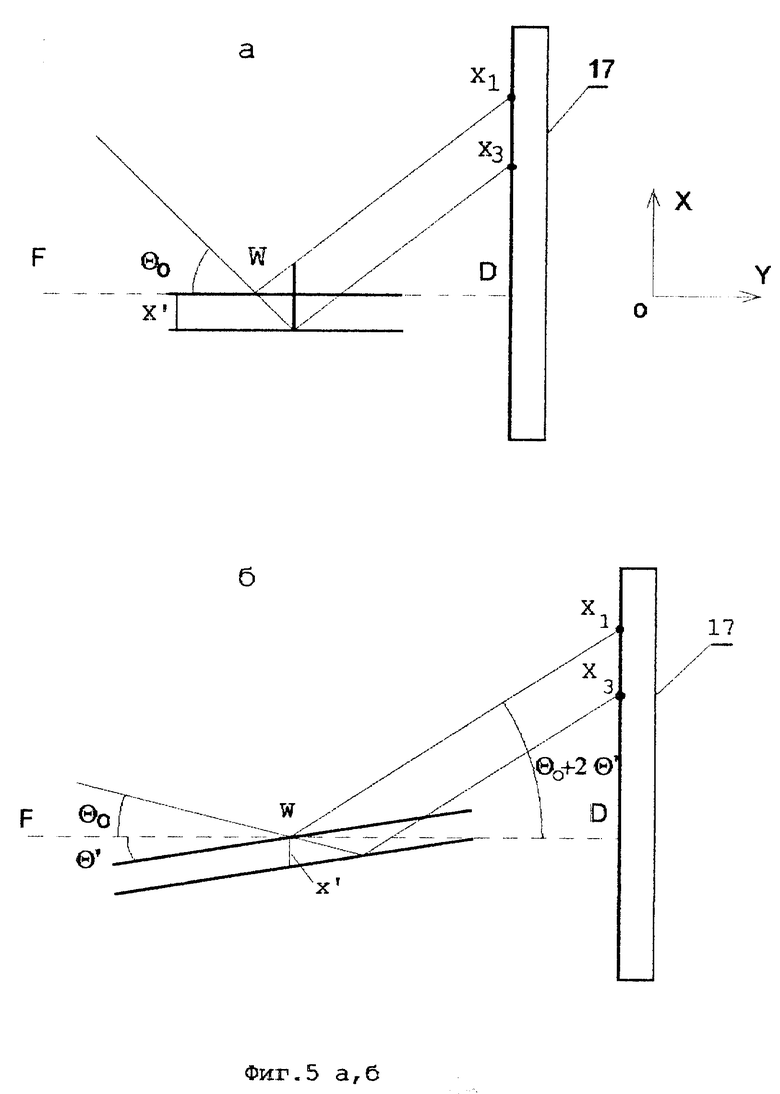

На фиг. 5 а, б - схемы хода лучей при отражении от тонкого образца без смещения и со смещением оси поворота соответственно.

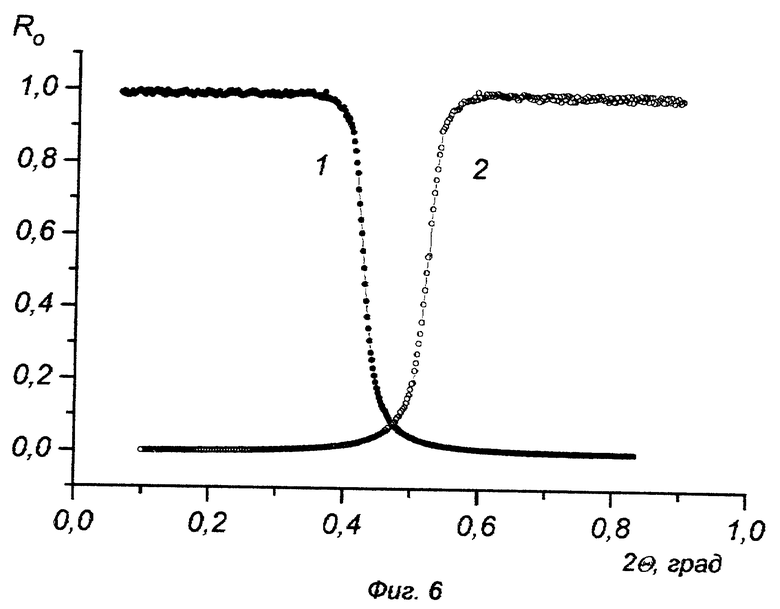

На фиг.6 - угловые зависимости коэффициента зеркального отражения R0 от противоположных сторон образца стекла вблизи критического угла полного внешнего отражения.

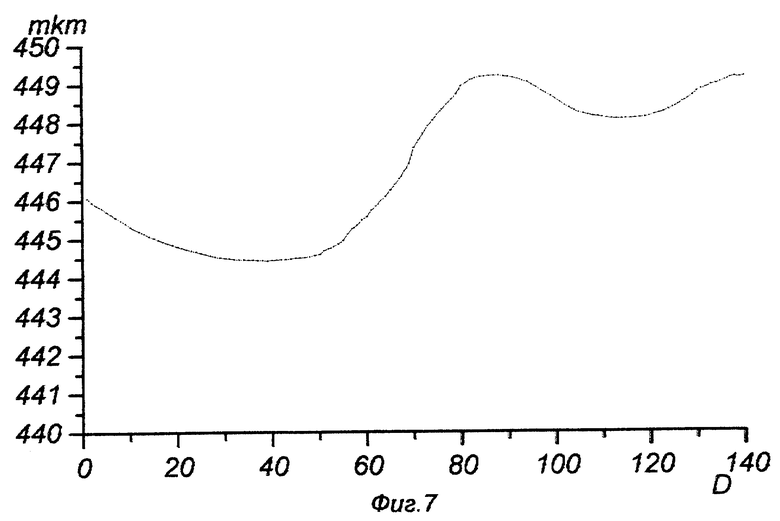

На фиг. 7 - зависимость толщины образца от координаты вдоль диаметра образца.

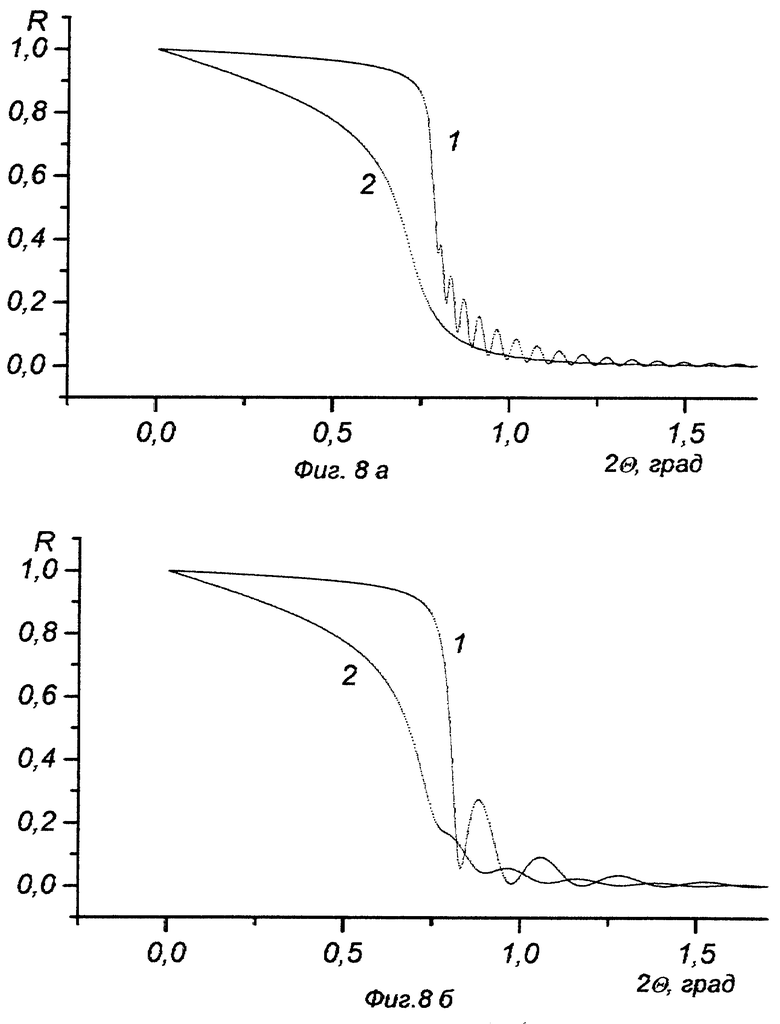

На фиг. 8 а, б - угловые зависимости коэффициента зеркального отражения от пленок Ni на подложке Si (а - толщина Ni 100 нм, б - толщина Ni 30 нм, 1 - излучение CuKα1, 2 - CuKβ).

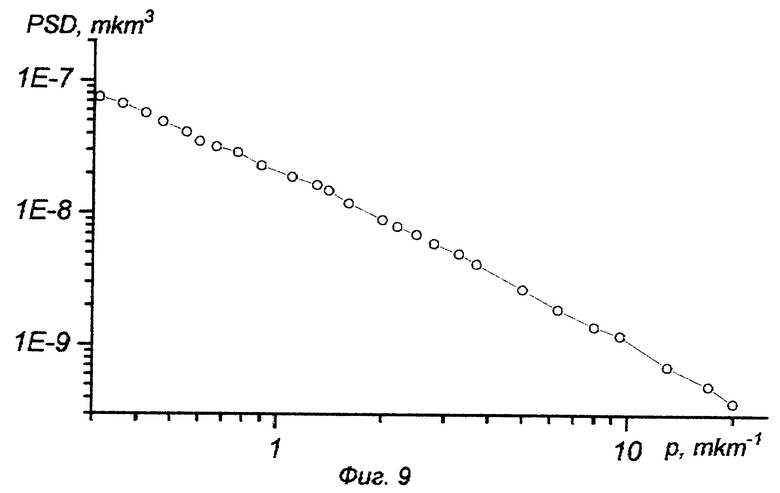

На фиг. 9 - типичный график мощности спектральной плотности пространственных частот, полученный по диаграмме рассеяния.

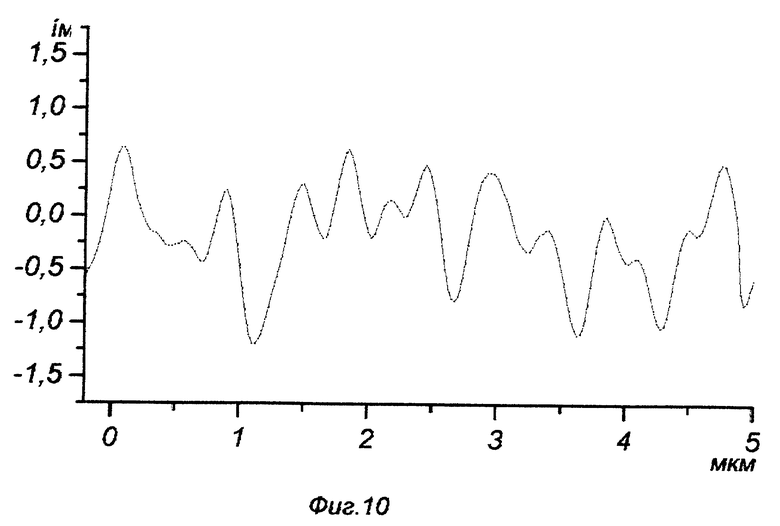

На фиг. 10 - тип рельефа шероховатой поверхности, полученный по заданному графику мощности спектральной плотности пространственных частот.

На фиг. 11 - нормированные угловые зависимости интенсивности на крыльях прямого пучка на воздухе (излучение CuKα1 : 1 - без рассеивателя, 2 - с пластиной из органического стекла (толщина 1,03 мм, плотность 1,18 г/см3).

В состав измерительной схемы рефлектометра (фиг. 1) входят: источник 1 полихроматического рентгеновского излучения (рентгеновская трубка); двухщелевая диафрагма 2; устройство 3 линейного перемещения и поворота дифракционных элементов; дифракционные элементы 4, 5; коллимирующие экраны 6, 7; поглощающие экраны 8, 9; устройство 10 линейного перемещения и поворота образца; контролируемый образец 11; коллимирующие экраны 12-14; створки 15, 16, координатно-чувствительный детектор 17. В соответствии с фиг. 1 верхняя щель двухщелевой диафрагмы 2, дифракционный элемент 4 и коллимирующий экран 6 являются частями первого формирователя пучка; нижняя щель двухщелевой диафрагмы 2, дифракционный элемент 5 и коллимирующий экран 7 - частями второго формирователя. Подвижные створки 15, 16 являются общими элементами обоих формирователей и обеспечивают регулировку углового раствора пучка в плоскости, параллельной собственным осям поворота O1, O2 дифракционных элементов 4, 5.

Для дифракционных элементов 4, 5 с помощью устройства 3 поворота и линейного перемещения предусмотрены возможности поворота соответственно вокруг осей O1 и O2 и линейных перемещений параллельно и перпендикулярно оси FD, соединяющей фокус источника излучения 1 и центр детектора 17. Для коллимирующих экранов 6, 7 предусмотрена возможность линейных перемещений в направлении осей O1 и O2 независимо от перемещений зеркальных отражателей 4, 5. Оси O1 и O2 и собственная ось поворота O3 держателя образца устанавливаются параллельно. Коллимирующие экраны 6, 7 выполнены из поглощающего материала в виде пластин со шлифованными торцами. При использовании точечного фокуса совокупность лучей постоянного наклона к поверхности образует коническую поверхность. Поэтому для получения плоского веерного пучка выбираются дифракционные элементы с относительной шириной полосы пропускания 5-10%. Дифракционные элементы 4, 5 представляют собой искусственную дифракционную структуру в виде многослойного покрытия, например, на основе чередующихся пар слоев Ni - С. Для увеличения ширины полосы пропускания толщина указанных пар слоев медленно изменяется по глубине. Другой вариант получения веерного пучка заключается в использовании многослойных зеркал с переменным периодом многослойной структуры, возрастающим от центра к краю зеркала пропорционально 1/cos (ϕ) в направлении, перпендикулярном центральному лучу, где ϕ - угол между центральным лучом пучка и боковым лучом веерного пучка. В этом случае относительная ширина полосы пропускания спектра может быть значительно меньше, чем в первом варианте.

С помощью поглощающих экранов 8, 9 предусмотрена возможность попеременного и одновременного перекрытия излучения, падающего на дифракционные элементы 4, 5. Коллимирующие экраны 12, 13 могут подводиться с помощью механизма микрометренной подачи к поверхности контролируемого образца на расстояние ≈ 10 мкм (см. фиг. 1 б), либо устанавливаться на некотором расстоянии от держателя образца, образуя двухщелевую диафрагму (см. фиг. 3). С помощью устройства линейного перемещения и поворота 10 для контролируемого образца 11 предусмотрены возможности прецизионного углового качания в диапазоне по меньшей мере (-5o, 5o), поворота на 90o и линейного сканирования в направлении, перпендикулярном оси FD. Угловая расходимость в плоскости рентгеновских пучков регулируется в зависимости от размеров образца путем изменения ширины зазора створками 15, 16. Расстояния от фокуса источника 1 до оси вращения держателя образца 11 и до детектора 17 могут изменяться путем перемещения источника 1 и детектора 17.

Отдельные контролируемые образцы помещают в держатель образца, основными элементами которого являются опорное кольцо 18, поворотное кольцо 19, опора 20, зажимы 21-23 (см. фиг. 2а, б). Серия контролируемых образцов в виде дисков может помещаться также в кассету (см. фиг. 3). Кассета имеет тонкостенный пластиковый корпус 24 и крышку 25; внутри кассеты размещен набор 26 контролируемых образцов 11.

Источником полихроматического рентгеновского излучения преимущественно является трубка с Cu- или Ni-анодом. В качестве координатно-чувствительного детектора 17 используют, например, при обзорной съемке двухкоординатный проволочный детектор с пространственным разрешением ≈ 0,1 мм, а для точного определения угловых координат - однокоординатный в виде линейки Si-детекторов, с пространственным разрешением ≈ 10 мкм.

Для управления работой рентгеновского рефлектометра и обработки данных используют компьютер. Механические перемещения элементов измерительной схемы осуществляют с помощью серийно выпускаемого промышленного оборудования, включающего шаговые двигатели, датчики линейных перемещений и блоки питания. Работа рентгеновского рефлектометра поясняется ниже на примерах измерений различных параметров контролируемых образцов.

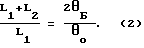

Настройка рефлектометра, выполненного в соответствии с фиг. 1, производится таким образом, чтобы схема была симметрична относительно оси FD: дифракционные элементы 4, 5 должны быть расположены на одинаковых расстояниях h и s соответственно от оси FD и от фокуса F источника 1 и развернуты вокруг осей O1 и O2 на равные углы брэгговского отражения θБ по отношению к падающим пучкам, центральные лучи пучков от дифракционных элементов 4 и 5 должны пересекаться с осью FD под равными углами θo в общей точке W (см. фиг 4). Величину угла θo выбирают в диапазоне углов полного внешнего отражения, например, равным 0.2o. Если углы θo и θБ заданы, то расстояния L1=FH и L2=HW в соответствии с геометрией хода лучей на фиг. 4 и, учитывая малость θБ и θo, находят из условия

Определение угловых координат контролируемых поверхностей.

Рассмотрим сначала случай пластинчатого образца, толщиной которого можно пренебречь. Если образец 11 введен в точку W пересечения жестко коллимированных зондирующих пучков, схематично изображенных на фиг. 4 в виде лучей, и ось FD лежит в плоскости образца, то углы их скольжения относительно нижней и верхней на фиг. 4 сторон образца равны. В этом случае координаты x1, x2 попадания на детектор 17 зеркально отраженных и прямых лучей до ввода образца совпадают, так как траектории верхнего и нижнего лучей на фиг. 4 после зеркального отражения являются продолжениями падающих лучей.

Допустим, что образец, оставаясь параллельным оси FD, сместился вниз на расстояние x' (см. фиг.5а). Смещение координаты пика на детекторе составит x1 - x3. В ту же сторону и на ту же абсолютную величину сместится координата пика отражения нижнего луча.

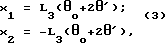

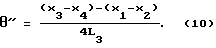

Допустим теперь, что тонкий образец введен в точку W с угловым отклонением θ′ < θo отражающей поверхности от оси FD. Тогда координаты попадания на детектор 17 верхнего и нижнего лучей равны

где L3 - расстояние от точки W до плоскости регистрации детектора 17.

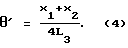

Из соотношений (3) видно, что разность x1 - x2=const при фиксированном θo, то есть линейное расстояние между максимумами зеркально отраженных пиков не изменяется. Преобразуя (3), определяют угловое отклонение поверхности образца 11 по данным координатно-чувствительного детектора 17 из соотношения:

Рассмотрим теперь более общий случай, когда тонкий плоскопараллельный образец при вводе в зондирующие пучки отклонен от заданного положения на угол θ′ и смещен в плоскости падения центральных лучей на расстояние x' по нормали к оси FD (см. фиг. 5 б). Согласно показанной геометрии хода лучей, смещение угловых координат, определяемое детектором 17, приводит к изменению x1 и x2 на величину, равную

t = 2x′cos2(θ′)+x′sin(2θ′)tg(θo+2θ′). (5)

Принимая во внимание малость углов θo и θ′, можно записать

t = 2x'. (6)

Отражение от двух плоскостей, смещенных относительно друг друга на величину x', может рассматриваться как отражение от двух поверхностей образца толщиной Т= x'. Таким образом, если x0, -x0 и x3, x4 координаты максимумов прямых и зеркально отраженных пучков соответственно до и после ввода контролируемого образца 11, то толщину образца определяют по разности:

T = (x3 - x4 - 2x0)/2 (7)

Считывание информации с координатно-чувствительного детектора 17 в компьютер осуществляется непрерывно. Поэтому заявляемый рефлетометр позволяет в режиме "реального времени" проводить измерения толщины и определять угловые координаты плоскопараллельных образцов сразу после их ввода в зондирующие пучки. Таким образом исключается необходимость операций по угловой настройке, что особенно важно при серийном контроле. Кроме того, измерения ведутся сразу с двух сторон образца, что существенно ускоряет производительность контроля. Для неплоскопараллельных образцов может быть найден угол между противоположными сторонами образца и определена его толщина.

Пример 1. Определение плотности поверхностного слоя.

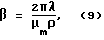

Вид кривой полного внешнего отражения рентгеновских лучей зависит от величины показателя преломления n = 1-δ+iβ в тонком поверхностном слое, толщиной ≈ 10 нм. Величины δ, β выражаются через физические константы и плотность материала:

где r0 - классический радиус электрона;

Na - число Авогадро;

ρ - физическая плотность;

Z - атомный номер;

f1 - дисперсионная поправка;

λ - длина волны излучения;

А - атомная масса;

μm - массовый коэффициент ослабления.

Измерения осуществляют в следующей последовательности. Выводят из пучка поглощающие экраны 8, 9 и производят калибровочное измерение интенсивности прямых пучков и положения их максимумов. Контролируемый образец 11 вводят в зондирующие пучки в позицию, обеспечивающую попадание центральных лучей пучков в центральную зону поверхности образца 11. По положению максимумов пиков зеркального отражения, регистрируемых координатно-чувствительным детектором 17, определяют точное угловое положение контролируемых поверхностей относительно зондирующих пучков. С помощью устройства 10 поворачивают образец на заданный начальный угол скольжения θ1 и производят непрерывное или шаговое угловое сканирование образца в диапазоне (θ1,θ2), регистрируя интенсивность зеркально отраженного сигнала, и вычисляют коэффициент отражения R(θ). Подставляя данные измерения R(θ) в формулы Френеля с помощью компьютера, подбирают значения плотности, наилучшим образом описывающие измеренную кривую. Для получения сравнительной характеристики измерения R(θ) проводят одновременно с двух сторон контролируемого образца (см. фиг. 6).

Пример 2. Определение отклонения от плоскостности.

Если отражающие поверхности образца не плоскопараллельны и в сечении плоскости измерения угол между ними равен θ″, то это приводит к изменению разности координат зеркально отраженных лучей на величину Δ1x = 2L3θ″. При повороте образца на 180o изменение указанной разности координат равно Δ2x = -Δ1x = -2L3θ″. Это дает возможность найти величину θ″ по разностям координат пиков отражения x1 - x2, x3 - x4 соответственно до и после поворота образца

Введя поправку на θ″, по формуле (7) можно определить толщину образца.

Пример 3. Определение локальных величин толщины образца.

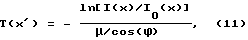

Полупроводниковые шайбы и другие объекты контроля имеют толщину Т<1 мм и поэтому частично прозрачны для рентгеновского излучения с энергией ≈ 10 кэВ. Это позволяет проводить локальные измерения толщины непосредственно по ослаблению рентгеновского пучка. Указанный режим измерения обеспечивается наличием в рефлектометре координатно-чувствительного детектора 17 и возможностью поворота контролируемого образца 11 на 90o относительно исходной позиции.

Коллимирующие экраны 12, 13 устанавливают перед держателем образца в позицию, показанную на фиг. 3. Один из пучков, например, нижний на фиг. 1б перекрывают поглощающим экраном 9. Однокоординатным детектором 17, расположенным параллельно оси x в плоскости рентгеновского пучка, измеряют интенсивность I0 прямого пучка и заносят данные I0(х) в память компьютера.

С помощью устройства 10 линейного перемещения и поворота образца устанавливают поверхность контролируемого образца 11 перпендикулярно центральному лучу проходящего рентгеновского пучка, совмещая центр образца с центральным лучом пучка, и измеряют интенсивность прошедшего через материал образца излучения I(х). Зависимость толщины от координаты определяют по формуле

где μ - линейный коэффициент ослабления излучения в материале образца;

ϕ - угол между центральным лучом пучка и лучом, регистрируемым детектором 17 на расстоянии x от центрального луча, а координата на образце x' = (L1+L2)/(L1+L2+L3)x. Данные обработки контрольного измерения в выбранном сечении выводят на монитор компьютера (см. фиг. 7). Для представления данных распределения Т по всей рабочей площади образца или в пределах заданного сектора с помощью устройства 10 линейного перемещения и поворота производят ряд последовательных вращений вокруг нормали к поверхности образца с заданным угловым шагом и повторяют после каждого вращения указанный цикл измерений и обработки данных.

Пример 4. Определение толщины тонких пленок.

Перед началом измерений проводят калибровочные измерения в соответствии с примером 1. Вводят контролируемый образец 11 в зондирующие пучки и определяют его угловые координаты. Поглощающим экраном 9 перекрывают пучок, облучающий подложку, и с помощью устройства 10 производят непрерывное или шаговое угловое сканирование контролируемого образца 11 в заданном диапазоне углов θ, например 0,1o - 0,8o, измеряют угловую зависимость коэффициента зеркального отражения (см. фиг. 8). Толщину пленки определяют путем подстановки измеренной зависимости R(θ) в формулы Френеля и компьютерного подбора ее величины по критерию наилучшего соответствия экстремумов измеренной и расчетной величин R(θ).

Пример 5. Определение шероховатости поверхности.

При контроле поверхности с характерной высотой шероховатостей < 2 нм рентгеновский рефлектометр обеспечивает возможность количественных измерений параметров шероховатой поверхности. При этом могут контролироваться одновременно две стороны образца.

Отдельный образец 11 или кассета 24 с набором 26 контролируемых образцов 11 вводятся в зондирующие пучки так, чтобы центральные лучи зондирующих пучков преимущественно попадали в центральную зону поверхности образца. По положению максимумов пиков зеркального отражения определяют точное угловое положение контролируемых поверхностей относительно зондирующих пучков. Фиксируют образец 11 относительно зондирующих пучков и в течение заданного промежутка времени регистрируют угловую диаграмму рассеяния с помощью детектора 17, сохраняя результаты в компьютере. Для обзорного контроля распределения качества поверхности по всей полосе облучения, создаваемой веерным пучком, используют двухкоординатный детектор; для более точного контроля заданной зоны образца - линейный однокоординатный детектор с повышенным пространственным разрешением. Для контроля всей поверхности образца производят повороты контролируемого образца 11 вокруг нормали к поверхности и повторяют регистрацию рассеянного излучения.

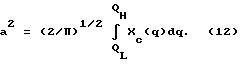

Процедура математической обработки заключается в определении из диаграммы рассеяния величины мощности спектральной плотности пространственных частот Xc, характеризующих поверхность (см. фиг. 9). Среднее квадратичное значение высот шероховатостей находят по формуле

а корреляционную функцию, описывающую вероятностное изменение высот вдоль поверхности в плоскости падения зондирующего пучка, находят из уравнения

где q = 2πλ-1(cosθ-cosθ0);

QH, QL - верхний и нижний пределы изменения q.

Для однозначной реконструкции рельефа поверхности необходимо определение фазовых сдвигов между спектральными компонентами. Поэтому по измеренной зависимости мощности спектральной плотности пространственных частот может быть восстановлен характерный тип рельефа поверхности, то есть одна из возможных реализаций формы рельефа поверхности образца (см. фиг. 10).

Пример 6. Определение периода тонкопленочных структур.

После ввода контролируемого образца 11 в зондирующие пучки производят определение угловой координаты его поверхности по координатам пиков зеркального отражения. Путем линейного перемещения контролируемого образца 11 с помощью устройства 10 совмещают ось вращения O3 с контролируемой поверхностью образца 11; поворачивают образец на заданный начальный угол θ1 и производят непрерывное или шаговое угловое сканирование образца 11 в заданном диапазоне углов (θ1, θ2). На дифрактограмме определяют угол брэгговского максимума и вводят поправку на преломление, равную Δθ ≈ 2δ/sin(2θ), где δ - средняя величина действительной части декремента показателя преломления в периодической структуре. Добавляют поправку к измеренной величине угла брэгговского максимума и по формуле Брэгга определяют период многослойной структуры. Для более точного определения периода может быть использована итерационная процедура компьютерной подгонки параметров с учетом мнимой части декремента показателя преломления.

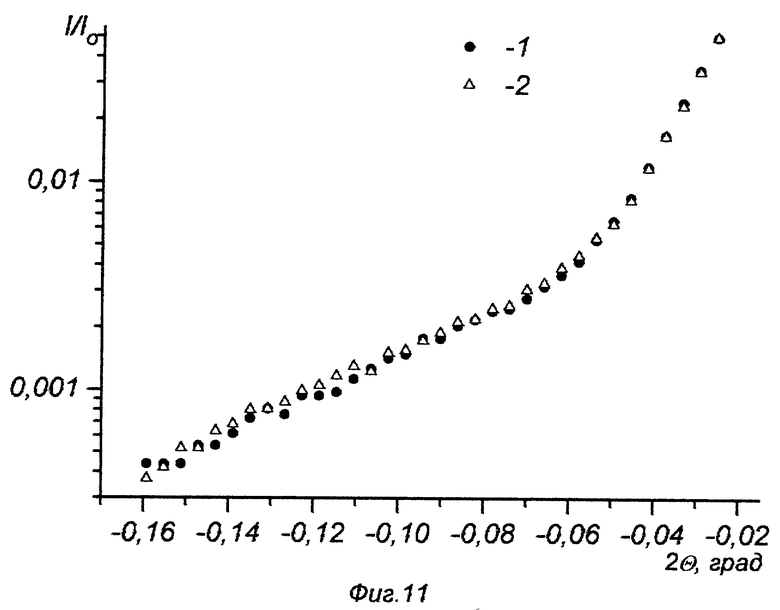

Рассмотренные выше примеры измерения различных параметров контролируемых образцов по отражению и рассеянию могут проводиться непосредственно в пылезащищенном кассетном держателе из органического материала (см. фиг. 3). Как показывают контрольные измерения, при толщине стенок < 1 мм уровень фона, обусловленного рассеянием излучения в материале стенки, существенно не изменяется (см. фиг. 11). При этом для регистрации отраженного или рассеянного излучения в диапазоне углов выхода излучения < 2 град, отсчитываемых от плоскости поверхности, расстояние между дисками диаметром 150 мм должно быть > 3 мм.

Главными преимуществами заявляемого рефлектометра по сравнению с другими классами устройств для бесконтактного контроля сверхгладких поверхностей являются: высокая производительность, широкий спектр измеряемых параметров, однозначность количественных оценок измеряемых параметров, возможность контроля наборов образцов непосредственно в пылезащищенных кассетах.

Источники информации:

1. Renner O. Density Measurments of Thin Germanium Films by Total Reflection of X-Rays. Czechoslovak Journal of Physics, v. B22, 1007-16. (1972).

2. The New Siemens X-Ray Reflectometer. A Tool with Outstanding Capabilieties. Siemens Analytical Application Note N 337, Maerz 1. (1994).

3. Турьянский А.Г., Виноградов А.В., Пиршин И.В. Рентгеновский рефлектометр. Заявка N 97101653/28, 03.02.97 г.

4. Авторское свидетельство СССР N 859810, G 01 B 15/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1999 |

|

RU2166184C2 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1997 |

|

RU2104481C1 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1999 |

|

RU2176776C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕКРЕМЕНТА РЕНТГЕНОВСКОГО ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ | 2003 |

|

RU2240541C1 |

| КОЛЛИМАЦИОННОЕ УСТРОЙСТВО | 2004 |

|

RU2241977C1 |

| РЕНТГЕНОВСКИЙ СПЕКТРОМЕТР | 2010 |

|

RU2419088C1 |

| Защитная метка и рентгеновское устройство для ее чтения | 2018 |

|

RU2688240C1 |

| Способ контроля качества обработки поверхности | 1978 |

|

SU744224A1 |

| ДЕТЕКТИРУЮЩИЙ УЗЕЛ ДЛЯ РЕНТГЕНОВСКИХ ДИФРАКЦИОННЫХ ИЗМЕРЕНИЙ | 2003 |

|

RU2242748C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2013 |

|

RU2524792C1 |

Рентгеновский рефлектометр может быть использован для контроля шероховатости оптически гладких поверхностей, состава и толщины тонких пленок, а также для определения толщины и плоскостности подложек. Рефлектометр содержит источник рентгеновского излучения, два формирователя рентгеновских пучков, каждый из которых состоит из дифракционного элемента с собственной осью поворота и средства коллимации, держатель образца, выполненный с возможностью поворота вокруг собственной оси, и координатно-чувствительный детектор излучения. Предложенная схема размещения дифракционных элементов, держателя образца и средств коллимации обеспечивает формирование двух веерных пучков, сходящихся под углом 0,001-0,01 рад в зоне держателя образца. По сравнению с известными устройствами заявляемый рефлектометр повышает производительность контроля и снижает трудоемкость угловой настройки. Кроме того, обеспечивается возможность определения толщины и плоскостности контролируемых образцов. 5 з.п. ф-лы, 11 ил.

где p - полусумма расстояний между тремя указанными осями поворота;

r1 и r2 - соответственно расстояние от собственных осей поворота дифракционных элементов первого и второго указанных формирователей до собственной оси поворота держателя образца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля качества обработки поверхности | 1979 |

|

SU859810A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля качества обработки поверхности | 1977 |

|

SU672480A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| The New Siemens x-Ray Reflectometer | |||

| A Tool with Outstanding Capabilieties | |||

| Ленточный тормозной башмак | 1922 |

|

SU337A1 |

Авторы

Даты

1999-04-27—Публикация

1998-04-29—Подача