Изобретение относится к устройствам и способам очистки жидких углеводородов (нефть, углеводородный газовый конденсат, бензин, керосин, дизтопливо, жидкие пропан-бутановые фракции и т.д.) от мелкодисперсной эмульгированной воды и механических примесей и может найти широкое применение в нефтедобывающей и газовой промышленности на промыслах, в нефтедобывающей, нефтехимической и газоперерабатывающей промышленности.

Известен самоочищающийся патронный фильтр (см. , например, а.с. СССР 886940, Мкл. B 01 D 27/12) для очистки природных и оборотных вод. Этот фильтр содержит корпус с патрубками ввода и вывода жидкостей, фильтрующие патроны, щетки, привод вращения щеток и патрубок для отвода загрязнений.

К недостаткам таких фильтров следует отнести следующую конструктивную недоработку: не обеспечивается очистка жидкости всеми фильтрующими патронами одновременно, т.к. периодически один из фильтрующих патронов отключается для промывки.

Широко известен фильтр для очистки жидкости (см., например, а.с. СССР 1318258, Мкл. 4 B 01 D 35/06, 1986 г.). Указанный фильтр содержит корпус, крышку с входными и выходными отверстиями, фильтроэлемент, закрепленный в центральной части крышки, и магнитную ловушку.

Для повышения эффективности очистки и увеличения рабочего ресурса фильтра магнитная ловушка выполнена в виде постоянного кольцевого магнита, установленного по торцам полюсных наконечников в виде шайб из магнитомягкого материала.

Недостаток конструкции фильтра состоит в том, что не предусмотрена очистка магнитной ловушки. Кроме того, конструкция фильтра металлоемка. Известен также магнитный фильтр очистки жидкости (см., например, а.с. СССР 891120, кл. B 01 D 35/06 от 1980 г.) Этот фильтр предназначен для жидкостного охлаждения крупных электрических машин и состоит из корпуса, патрубков ввода и вывода жидкости, магнитопровода с отверстиями и катушки намагничивания.

Основной недостаток конструкции по а.с. 891120 состоит в том, что не обеспечивается постоянная очистка жидкости, т.к. для очистки его от загрязнений путем обратной промывки необходимо прекратить фильтрацию. Кроме того, на поверхности магнита образуются "щетки" из механических примесей, которые частично смываются потоком жидкости и попадают в систему с чистой жидкостью.

Известен также из этой области техники патент Германии 4322894, МПК 7 B 01 D 35/06 от 12.01.1995 г. , в котором описано техническое решение по конструкции фильтра для очистки жидкого топлива, в котором содержится корпус с входным и выходным патрубками, расположенные в нем коаксиально фильтр-пакеты, между которыми размещена разделительная перегородка в виде цилиндра.

Это техническое решение принято в качестве прототипа. Отличием заявленного фильтра-сепаратора от известного уровня техники являются следующие признаки:

магнитный экран в виде стержней;

стержни, снабженные щитками;

привод в верхней части корпуса в виде чашеобразных лопастей, жестко связанных со стержнями.

Эта задача решается тем, что в известном фильтр-сепараторе, содержащем корпус с входным и выходными патрубками и расположенный в нем фильтропакет, магнитный экран в виде стержней, привод в верхней части корпуса и стержни, которые снабжены щетками. Привод выполнен в виде чашеобразных лопастей, жестко связанных со стержнями, кроме того, фильтр снабжен вторым коаксиально расположенным фильтропакетом, снабженным в верхней и нижней частях коническими седлами. В кольцевой полости между коаксиально расположенными фильтропакетами установлен цилиндр-разделитель с завихрителем, установленным в верхней части. Во второй фильтропакет установлен в направляющих межфазный поплавок с коническими пробками.

Кроме того, винтообразные стержни могут иметь различные сечения (круг, квадрат, линия, полукруг и т.д.).

Внутри первого фильтропакета коаксиально установлен второй фильтропакет, а кольцевая полость между фильтропакетами разделена цилиндром. Цилиндр в верхней части имеет завихритель и разделяет полость между фильтропакетами, а нижняя часть цилиндра открыта.

Для гарантированного 100%-ного предотвращения попадания воды в жидкие углеводороды внутри внутреннего фильтропакета установлен межфазный поплавок с коническими клапанами на штоках в верхней и нижней частях.

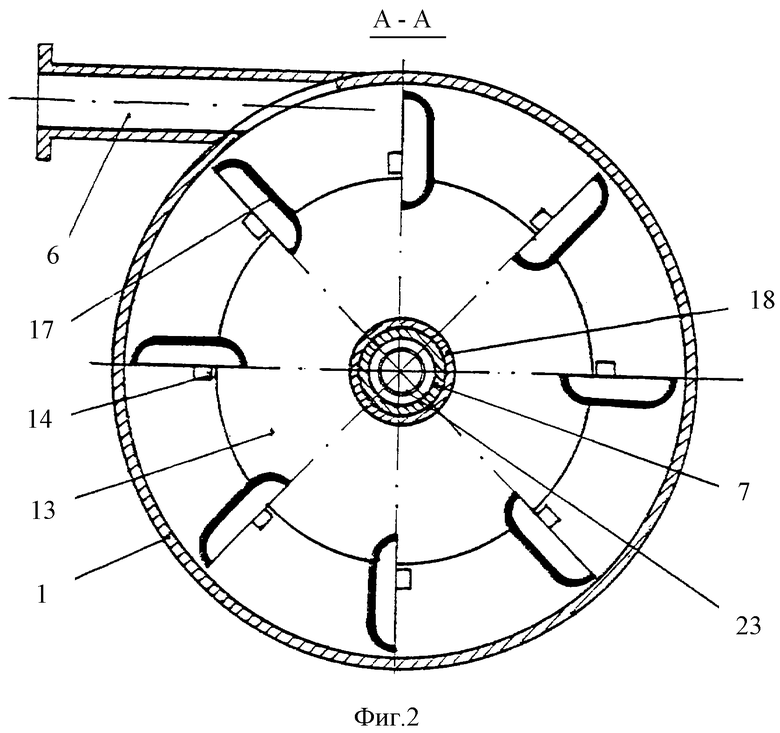

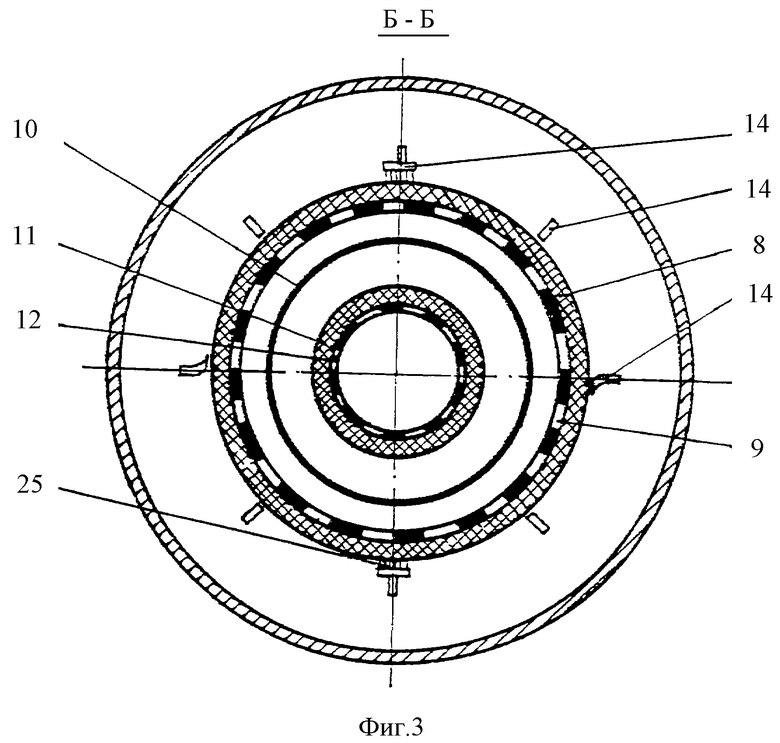

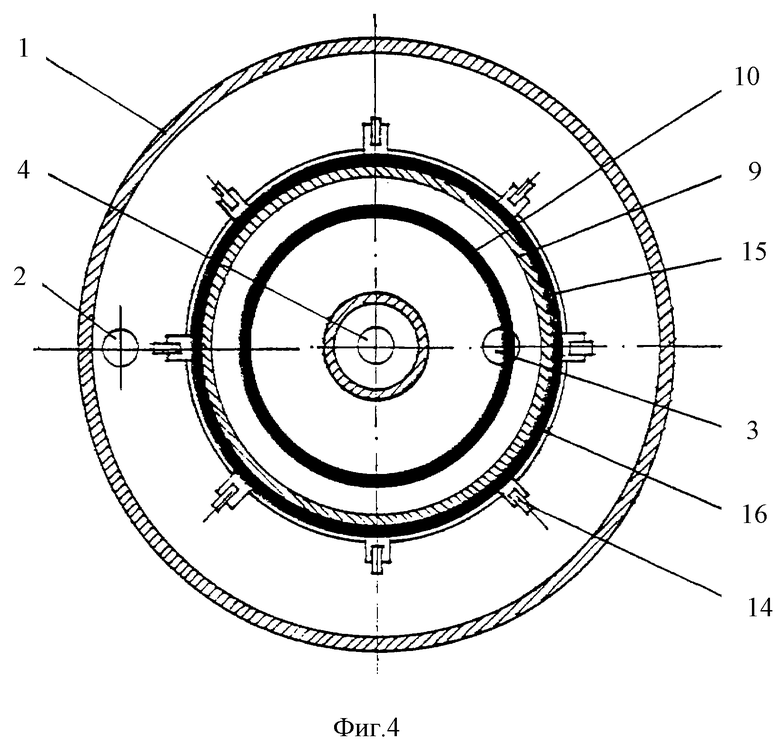

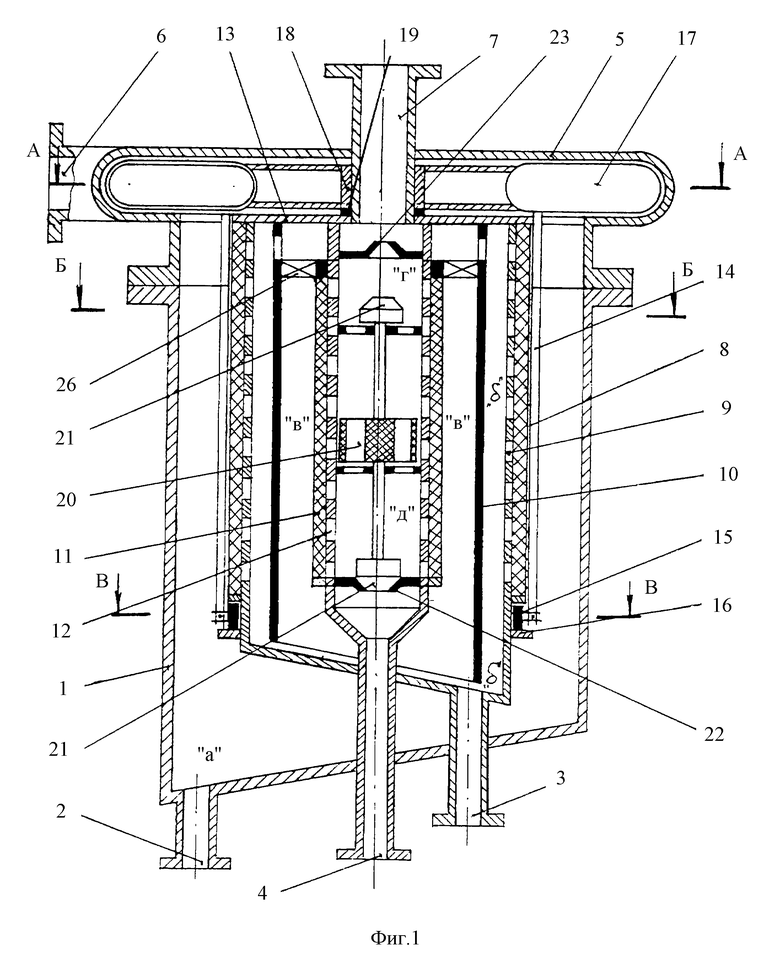

Конструкция устройства поясняется чертежами. На фиг.1 показан общий вид устройства; на фиг. 2 - разрез А-А фиг.1; на фиг.3 - разрез Б-Б фиг.1; на фиг. 4 - разрез В-В фиг.1. На фиг.5 показаны варианты чередования образующих стержней.

Фильтр-сепаратор очистки жидких углеводородов от воды и механических примесей содержит корпус 1 с фланцевыми разъемами с патрубками 2, 3 и 4 для слива жидкости из полостей "а", "б" и "д". Верхняя часть корпуса 1 соединена фланцевым разъемом с крышкой 5, имеющей тангенциальный патрубок входа жидкости 6 и патрубок выхода жидкости 7. Фильтроэлементы 8 собраны на перфорированном каркасе 9 и образуют фильтропакет первой ступени очистки. В фильтре установлен цилиндр 10. Фильтроэлементы 11 собраны на перфорированном каркасе 12 и образуют фильтропакет второй ступени очистки. Цилиндр 10 установлен коаксиально между фильтропакетами первой и второй ступени очистки и укреплен в верхней части, имеющей окна для прохода топлива и открытой снизу. Цилиндр 10, перфорированные каркасы 9 и 12 в верхней части жестко соединены горизонтальной тарелкой 13, расположенной в верхней части фильтра-сепаратора. С наружной поверхности фильтроэлементов 8 расположены стержни 14, которые в нижней части жестко связаны с подшипником 15, опирающимся на кольцо 16, жестко связанное с каркасом 9. Верхняя часть стержней жестко укреплена на лопастном аппарате 17, выполненном в виде набора чашеообразных лопастей. Лопасти представляют собой полуцилиндры с половинками полусферических донышек, укрепленные на диске 18, который жестко связан с подшипником 19. Полуцилиндры ориентированы выпуклостью в направлении вращения лопастного аппарата. Внутри перфорированного каркаса 9 установлен межфазный поплавок 20 с установленными на стержнях сверху и снизу коническими пробками 21, способными перекрывать как отверстие дренажа воды в седле 22, так и отверстие выхода жидких углеводородов в седле 23. Кроме того, на стержнях 14 крепятся магнитные элементы 24 различной конфигурации и, кроме того, крепятся щетки 25 различного профиля. В цилиндре 10 установлен завихритель 26.

В корпусе 1 имеется полость сбора воды в нижней части "а". Это из полости до первой ступени. Полость "б" предназначена для сбора воды после первой ступени фильтрации, образованной коническим днищем каркаса 9. Полость "в" образуется цилиндром 10 и поверхностью фильтроэлементов 11. Полость "г" - это внутренняя полость в верхней части второго фильтропакета, а полость "д" - нижняя часть второго фильтропакета.

Применение чашеообразных лопастей обеспечивает необходимый крутящий момент и расчетную скорость вращения стержней, которые поддерживают незагрязняемость поверхности фильтроэлементов первой ступени.

Коаксиально установленый второй фильтропакет обеспечивает полное (100%) задержание воды, скоагулировавшейся в поровых каналах фильтрующего элемента первой ступени. Установленный между фильтропакетами цилиндр-разделитель обеспечивает гидродинамический режим коагуляции и сепарации капель воды и сбор воды в полость между фильтропакетами.

Применение межфазного поплавка с коническими пробками гарантирует четкое разделение воды и жидких углеводородов как при небольшом содержании воды, так и при "пробковых" прорывах воды по магистральным продуктопроводам.

Кроме того, выполнение стержней 14 с комбинированными профилями и с различным углом наклона к оси фильтропакета, с различными углами наклона к поверхности фильтроэлемента 8 и различной конструкции, при их вращении создает меняющийся угол атаки турбулентного потока, который обеспечивает отрыв частиц от поверхности фильтрующего элемента и повышает качество очистки. Кроме того, в зависимости от содержания механических примесей и воды, для каждой конкретной конструкции выбирается свой набор образующих, в которых чередуются стержни с магнитами, с турбулизаторами и со щетками. При последовательном прохождении образующих над поверхностью фильтроэлемента 8 будет обеспечен максимальный эффект очистки поверхности фильтра.

Фильтр-сепаратор очистки жидких углеводородов работает следующим образом.

Неочищенное топливо (дизтопливо, бензин, керосин) - в дальнейшем топливо - поступает под давлением в корпус 1 через патрубок 6 и со скоростным напором поступает на лопастной аппарат 17, выполненный в виде чашеобразных лопастей, приводя его во вращение. Далее жидкость попадает в кольцевую полость между корпусом 1 и фильтром 8. Лопастной аппарат 17 приводит во вращение систему стержней 14, которая, увлекая за собой прилегающие к фильтру 8 слои жидкости, создает отличную от нуля тангенциальную составляющую скорости потока вблизи фильтрующей поверхности, что позволяет за счет инерционных сил избежать проникновения твердых частиц в толщу фильтроэлемента 8. Магнитные пластины 24, установленные на стержнях 14, образуют магнитный экран, который задерживает магнитные частицы и агломерирует их, осаждая на стержнях 14. Зона повышенной концентрации магнитных частиц задерживает также некоторые неметаллические частицы. По достижении некоторого критического размера агломераты металлических частиц с включенными в них неметаллическими примесями сбрасываются потоком жидкости в донную область корпуса 1, увлекая за собой твердые частицы, прилегающие к поверхности фильтра. При этом неметаллические частицы подходят к поверхности фильтрующего элемента 8 и стержнями 14 со щетками 25 сбрасываются вниз и сливаются через патрубок 4. Очищенная от механических примесей жидкость, пройдя через фильтрующий элемент 8 и перфорированный каркас 9, попадает в кольцевую полость "б". Вода в горюче-смазочных жидкостях в капельном виде за счет гидрофобности фильтроэлементов 8, изготовленных из фторопласта, скатывается по поверхности фильтрующего элемента 8 в нижнюю часть устройства (см. фиг.1) в полость "б". Мелкодисперсная вода в эмульсионном состоянии в дизельном топливе при прохождении через толстослойный фильтроэлемент 8 укрупняется в капли и на внутренней поверхности перфорированного каркаса 9 за счет гравитационных сил и направленного вниз потока дизтоплива собирается в нижней части полости "б" и через дренажный патрубок 3 периодически сливается. Не полностью очищенное дизтопливо от мелких капель воды (до 100 мкм) поступает в полость "в", огибая сверху цилиндр 10. В полости "в" дизтопливо подходит к наружной поверхности фильтроэлемента 11 через завихритель 26. Эмульсионная вода за счет гидрофобности фильтроэлемента 11 задержится на поверхности и за счет гравитационных сил и вертикальной составляющей потока стечет в нижнюю часть аппарата и сдренируется через патрубок 3. Полностью очищенное от механических примесей (более 1 мкм) и воды (100%) дизельное топливо поступает во внутреннюю полость фильтроэлемента 11, которая разделена на полость "г" и полость "д", и выходит через патрубок 7. Во внутренней полости фильтроэлемента 11 находится межфазный поплавок 20 с коническими пробками 21. Межфазный поплавок 20 с пробками тонет в дизтопливе и плавает в погруженном состоянии на поверхности воды. В стационарном режиме очистка дизельного топлива с содержанием воды до 15% описана выше. В случае, если получилась "водяная пробка", т.е. в трубопроводе накопилось большое количество воды (20... 100%) и на фильтр поступает одна вода, то поплавок 20 всплывет и коническая пробка 21 плотно закроет коническое седло 23 и исключит попадание воды в дизтопливо. При этом пробка 21 откроет коническое седло 22 и вода полным потоком будет сливаться через дренажный патрубок 2 в резервуар для воды.

Вращающиеся щетки 24 предотвращают коркообразование на поверхности фильтрующего элемента 8 за счет постоянного сбрасывания (очистки) по всей длине и по всему периметру фильтра. Выполнение магнитного экрана с возможностью вращения вокруг фильтрующего элемента 8 обеспечивает очистку магнитных пластин от механических примесей в процессе работы фильтра, т.к. "щетки", образовавшиеся на поверхности магнитных пластин из механических примесей, будут сбрасываться в нижнюю часть корпуса 1 под действием гравитационных сил.

Кроме того, выполнение стержней 14 с разным углом наклона к оси фильтропакета, с разными углами наклона к поверхности фильтроэлемента 8 и разной конструкции при их вращении меняют угол атаки и создают меняющийся турбулентный поток, который обеспечивает отрыв от поверхности фильтрующего элемента частиц и повышает качество очистки. Выполнение стержней винтообразными способствует созданию вертикальной составляющей скорости потока дизельного топлива в фильтре. Вращающиеся щетки на стержнях 14 предотвращают коркообразование на поверхности фильтрующих элементов по всей длине и по всему периметру, а также способствуют ускорению осаждения механических примесей и воды в поддон.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ЖИДКОСТИ | 2000 |

|

RU2201278C2 |

| ФИЛЬТР-СЕПАРАТОР | 1994 |

|

RU2102111C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ТРАНСПОРТИРУЕМОГО ГАЗА ОТ ПРИМЕСЕЙ | 1994 |

|

RU2106180C1 |

| Элемент фильтрующий для тонкой очистки углеводородного газа от механических примесей и капельной жидкости | 2018 |

|

RU2673519C1 |

| Массообменный аппарат | 1990 |

|

SU1717196A1 |

| Способ очистки газа | 1980 |

|

SU975037A1 |

| Устройство для очистки транспортируемого газа | 1975 |

|

SU869796A1 |

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 2010 |

|

RU2447921C1 |

| УСТРОЙСТВО ПЬЕЗОЭЛЕКТРИЧЕСКОЕ ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВИАЦИОННЫХ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ | 2003 |

|

RU2262995C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1997 |

|

RU2122884C1 |

Фильтр-сепаратор для очистки жидких углеводородов относится к устройствам для очистки нефти, углеводородного газового конденсата, бензина и т.п. от мелкодисперсной эмульгированной воды и механических примесей и может найти широкое применение в нефтедобывающей и газовой промышленности. Предлагаемое устройство содержит корпус с входным и выходным патрубками и расположенный в нем фильтрующий элемент на перфорированном экране, образующий фильтропакет, магнитный экран в виде стержней с приводом в верхней части корпуса. От известных фильтров предлагаемое устройство отличается тем, что верхняя часть стержней жестко укреплена на лопастном аппарате, выполненном в виде набора чашеобразных лопастей. Фильтр-сепаратор также снабжен вторым коаксиально расположенным фильтропакетом, который имеет в верхней и нижней частях конические седла. В фильтре-сепараторе в кольцевой полости между фильтропакетами расположен цилиндр-разделитель с завихрителем в верхней части. Кроме того, во внутреннем фильтропакете расположен межфазный поплавок с коническими пробками. Технический результат - повышение качества очистки углеводородов от воды. 3 з.п. ф-лы, 5 ил.

| DE 4322894 А1, 12.01.1995 | |||

| Самоочищающийся патронный фильтр | 1980 |

|

SU886940A1 |

| Магнитный фильтр для очистки жидкости | 1980 |

|

SU891120A1 |

| Фильтр для очистки жидкости | 1986 |

|

SU1318258A1 |

| ФИЛЬТР | 1993 |

|

RU2060787C1 |

| US 5510024 A, 23.04.1996 | |||

| РСВ-СПЕЦИФИЧНЫЕ СВЯЗЫВАЮЩИЕ МОЛЕКУЛЫ И СРЕДСТВА ДЛЯ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2628095C2 |

| US 5556540 А, 17.09.1996. | |||

Авторы

Даты

2003-02-27—Публикация

2000-12-20—Подача