Настоящее изобретение относится к устройствам для реформинга (конверсии) топлива, а более конкретно к созданию устройства для реформинга топлива, которое позволяет получать богатый водородом газ из углеводорода и водяного пара.

Устройство для реформинга топлива, которое вырабатывает богатый водородом газ из углеводорода и водяного пара, представляет собой известное устройство, которое используют для подачи газообразного топлива в топливные элементы. Топливные элементы преобразуют химическую энергию топлива в электрическую энергию не через посредство механической энергии или тепловой энергии, а непосредственно, за счет чего достигают высокой эффективности преобразования энергии. В топливных элементах содержащее водород газообразное топливо подают к анодам, в то время как содержащий кислород окисляющий газ подают к катодам. Топливные элементы генерируют электродвижущую силу за счет протекающих у обоих электродов электрохимических реакций. Приведенные далее уравнения описывают электрохимические реакции, протекающие у обоих электродов. Уравнение (1) описывает реакцию, протекающую у анодов, а уравнение (2) описывает реакцию, протекающую у катодов. Уравнение (3) описывает реакцию, протекающую во всем объеме топливного элемента

H2 --> 2H+ + 2e- (1)

(1/2)O2 + 2H+ + 2e- --> H2O (2)

H2 + (1/2)O2 --> H2O (3)

Окисляющий газ и содержащее диоксид углерода газообразное топливо используют в топливных элементах с полимерным электролитом, в фосфатных топливных элементах и в топливных элементах с расплавленным карбонатом, входящих в широкий класс различных топливных элементов, по причине благоприятных характеристик их электролитов. В таких топливных элементах в качестве окисляющего газа обычно используют воздух, а в качестве газообразного топлива используют богатый водородом газ, полученный за счет конверсии с водяным паром (паровой конверсии) углеводородов, таких как метанол или природный газ. Система топливных элементов, в которой используют такие топливные элементы, включает в себя устройство для реформинга топлива, в котором протекает реакция конверсии с водяным паром, позволяющая получать газообразное топливо. Далее описана реакция реформинга (конверсии), которая протекает внутри устройства для реформинга топлива. Описание проведено для случая использования метанола в качестве углеводорода, подверженного реакции конверсии. Следующее уравнение описывает реакцию паровой конверсии метанола:

CH3OH + H2O --> CO2 + 3H2 - 49,5 кДж/моль (4)

Уравнение (4) показывает, что реакция конверсии с водяным паром является эндотермической. Поэтому для продвижения реакции конверсии требуется соответствующий подвод тепловой энергии. Известным способом подвода тепловой энергии, которая требуется для протекания реакции конверсии, является внешняя подача теплоты при помощи горелки или нагревателя, предусмотренного в устройстве для реформинга топлива. Другим известным способом является проведение в устройстве для реформинга топлива реакции экзотермического окисления в дополнение к реакции конверсии с водяным паром и использование теплоты, вырабатываемой за счет реакции окисления, для продвижения реакции конверсии с водяным паром. Далее проведено обсуждение указанных известных способов, в том числе способа с реакцией экзотермического окисления, протекающей в устройстве для реформинга топлива параллельно с реакцией конверсии с водяным паром.

Пример реакции окисления метанола (реакции частичного окисления) описывается следующим уравнением:

CH3OH + (1/2)O2 --> CO2 + 2H2 + 189,5 кДж/моль (5)

В устройстве, которое производит ввод кислорода в устройство для реформинга топлива и вызывает протекание реакции окисления метанола параллельно с реакцией конверсии с водяным паром, описываемой уравнением (4), тепловая энергия, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. За счет регулировки расхода кислорода, подводимого к устройству для реформинга топлива, можно осуществлять баланс количества теплоты, которое требуется для реакции конверсии с водяным паром, и количества теплоты, которое получено за счет реакции окисления. Теоретически количество теплоты, которое получено за счет реакции окисления, должно компенсировать количество теплоты, которое требуется для реакции конверсии с водяным паром. По сравнению со способом внешнего нагрева данный способ получения теплоты за счет реакции окисления и ее использования для проведения реакции конверсии с водяным паром имеет меньшие потери энергии в результате рассеивания теплоты и позволяет обеспечивать более высокую эффективность использования энергии. По сравнению со способом внешнего нагрева данный способ позволяет упростить конструкцию устройства для реформинга топлива и уменьшить размеры системы топливных элементов в целом.

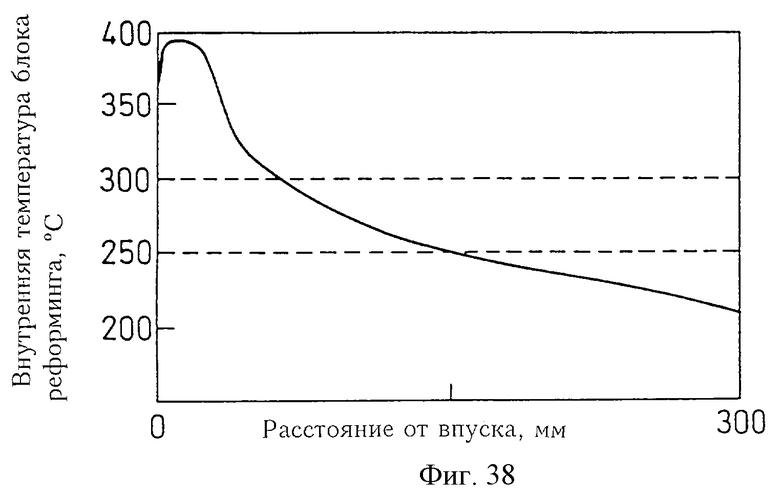

Однако способ подачи кислорода, а также метанола и водяного пара в устройство для реформинга топлива и использования тепловой энергии, вырабатываемой за счет реакции окисления, для осуществления реакции конверсии с водяным паром, имеет недостаток, связанный с неравномерным распределением температуры внутри устройства для реформинга топлива. На фиг.38 приведен график распределения температуры внутри устройства для реформинга топлива, в которое подают кислород, а также метанол и водяной пар, и где протекает реакция окисления параллельно реакции конверсии с водяным паром. В том случае, когда кислород вводят в устройство для реформинга топлива совместно с метанолом и водяным паром, то за счет того, что реакция окисления имеет более высокую скорость протекания, чем реакция конверсии с водяным паром, количество выработанной за счет реакции окисления теплоты превышает количество теплоты, которое требуется для протекания реакции конверсии с водяным паром, которая идет в устройстве для реформинга топлива в области выше по течению (то есть со стороны ввода газа, который содержит метанол, водяной пар и кислород). Как это показано на графике фиг.38, внутренняя температура резко возрастает со стороны выше по течению и образуется пик в распределении температуры. После поглощения кислорода реакцией окисления протекает только реакция конверсии с водяным паром. Внутренняя температура в устройстве для реформинга топлива постепенно снижается в направлении области ниже по течению (то есть в направлении стороны вывода богатого водородом газа) после пика распределения температуры.

Образование пика распределения температуры или чрезмерное возрастание температуры внутри устройства для реформинга топлива приводит к некоторым отрицательным последствиям, например к отравлению катализатора и к образованию побочных продуктов. Рассмотрим проблему отравления (снижения активности) катализатора. Предположим, что для ускорения реакции конверсии с водяным паром и реакции окисления метанола использован Cu-Zn катализатор. Использование Cu-Zn катализатора при высоких температурах, превышающих 300oС, снижает срок службы катализатора и может вызывать агломерацию (спекание). Агломерация представляет собой явление, связанное с образованием агрегатов (групп) частиц катализатора на поверхности носителя. Cu-Zn катализатор обычно получают путем диспергирования мелких частиц меди на поверхности частиц цинка. Агломерация приводит к объединению мелких частиц меди и к образованию гигантских частиц. За счет этого снижается площадь поверхности частиц меди и уменьшается зона каталитической активности, что приводит к снижению производительности устройства для реформинга топлива.

Другой проблемой, вызванной чрезмерным возрастанием температуры катализатора, является образование побочных продуктов. Параллельно с описанной выше нормальной реакцией реформинга протекает побочная реакция с образованием метана при определенных высоких температурах. Газообразный азот, который входит в подводимый к устройству сжатый газ, подвергается побочной реакции с образованием оксидов азота. Эти побочные продукты не разлагаются в диапазоне температур реакции реформинга, протекающей в устройстве для реформинга топлива, поэтому они подаются на топливные элементы как часть газообразного топлива. Увеличение количества таких побочных продуктов, как метан, неблагоприятно снижает парциальное давление водорода в газообразном топливе.

Снижение внутренней температуры на стороне ниже по течению в устройстве для реформинга топлива неблагоприятно снижает активность реакции конверсии с водяным паром. Пониженная активность реакции конверсии с водяным паром может приводить к тому, что остается не прошедший конверсию газ, а именно метанол, а поэтому получают результирующий газ с недостаточно низкой концентрацией водорода. Для обеспечения полного завершения реакции реформинга даже при наличии низкой внутренней температуры на стороне ниже по течению требуется увеличивать размеры устройства для реформинга топлива.

В связи с изложенным, задачей настоящего изобретения является устранение указанных недостатков и поддержание внутренней температуры устройства для реформинга топлива в заданном диапазоне температур.

Настоящее изобретение направлено на создание устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром.

Подобного рода устройство известно из патента Великобритании 2199841. Оно включает в себя каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакция окисления, блок подачи сырого топливного газа, содержащего сырое топливо, водяной пар и кислород, в указанную каталитическую секцию, блок выпуска газообразного топлива из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в указанной каталитической секции.

Устройство для реформинга топлива, выполненное в соответствии с настоящим изобретением, включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого (необработанного) топливного газа, откуда сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок регулировки скорости течения газа, в котором регулируют скорость течения сырого топливного газа таким образом, что она выше в области на стороне приема сырого топливного газа, чем в области на стороне выпуска газообразного топлива из каталитической секции, что позволяет производить достаточную передачу теплоты, выработанной за счет реакции окисления, протекающей в области на стороне приема сырого топливного газа, к области на стороне выпуска газообразного топлива.

В выполненном указанным образом устройстве для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Теплота, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск богатого водородом газообразного топлива. В каталитической секции таким образом регулируют скорость течения сырого топливного газа, что она выше в области на стороне приема сырого топливного газа, чем в области на стороне выпуска газообразного топлива. Это позволяет производить достаточную передачу теплоты, выработанной за счет реакции окисления, протекающей в области на стороне приема сырого топливного газа, к области на стороне выпуска газообразного топлива.

В устройстве для реформинга топлива указанной конфигурации теплота, вырабатываемая за счет реакции окисления, протекающей в области на стороне приема сырого топливного газа, передается в достаточной степени на сторону ниже по течению. Это эффективно предотвращает чрезмерное возрастание температуры в области на стороне приема сырого топливного газа. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга. Теплота, вырабатываемая за счет реакции окисления, передается в достаточной степени на сторону выпуска газообразного топлива. Такое выполнение устройства обеспечивает достаточно высокую эффективность реакции конверсии с водяным паром на стороне ниже по течению, что позволяет уменьшить размеры устройства для реформинга топлива.

Нет необходимости в том, чтобы углеводород, водяной пар и кислород, которые образуют сырой топливный газ, были перемешаны ранее подачи сырого топливного газа в устройство. По меньшей мере один компонент или часть сырого топливного газа может подаваться отдельно. Указанные выше благоприятные эффекты достигаются в том случае, когда все компоненты сырого топливного газа, которые не введены в смесь заранее, подаются в поток газа со стороны каталитической секции, расположенной выше по течению. Катализатор для ускорения реакции конверсии с водяным паром может быть идентичен катализатору для ускорения реакции окисления или может отличаться от него. В частности, может быть использован единственный катализатор для ускорения как реакции конверсии с водяным паром, так и реакции окисления. Альтернативно, могут быть использованы различные катализаторы для соответствующего ускорения реакции конверсии с водяным паром и реакции окисления. В последнем случае желательно производить достаточное перемешивание различных катализаторов друг с другом в устройстве для реформинга.

В устройстве для реформинга топлива в соответствии с настоящим изобретением блок регулировки скорости течения газа имеет полную площадь сечения пути движения потока, через которую протекает сырой топливный газ, меньшую на стороне приема сырого топливного газа, чем на стороне выпуска газообразного топлива в каталитической секции. Такое построение позволяет иметь скорость течения сырого топливного газа выше (более высокую) в области на стороне приема сырого топливного газа, чем в области на стороне выпуска газообразного топлива, в результате чего обеспечиваются указанные выше эффекты.

Настоящее изобретение направлено также на создание второго варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Второй вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию; и блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции. Катализатор в каталитической секции установлен на носителе, который изготовлен из материала, имеющего относительно высокую теплопроводность.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Катализатор установлен на носителе, который изготовлен из материала, имеющего относительно высокую теплопроводность. Следовательно, теплота, вырабатываемая за счет реакции окисления, быстро передается на периферию при помощи носителя и используется для проведения реакция конверсии с водяным паром.

В устройстве для реформинга топлива указанной конфигурации быстро рассеивается теплота, вырабатываемая за счет реакции окисления. Это эффективно предотвращает чрезмерное возрастание температуры в области на стороне приема сырого топливного газа, а именно в области протекания сильной реакции окисления. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга. Теплота, вырабатываемая за счет реакции окисления, рассеивается и передается на сторону ниже по течению. Такое выполнение устройства обеспечивает достаточно высокую эффективность реакции конверсии с водяным паром на стороне ниже по течению, что позволяет уменьшить размеры устройства для реформинга топлива.

Настоящее изобретение направлено также на создание третьего варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и катализатор для ускорения реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород и водяной пар, втекает в каталитическую секцию; блок подачи окисляющего газа, откуда окисляющий газ, который содержит кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок подавления реакции окисления, который подавляет продвижение реакции окисления в области на стороне приема окисляющего газа в каталитической секции.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород и водяной пар, и окисляющий газ, который содержит кислород, втекают в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и катализатор для ускорения реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Теплота, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива. В каталитической секции подавляют продвижение реакции окисления в области на стороне приема окисляющего газа.

В устройстве для реформинга топлива указанной конфигурации подавляют продвижение реакции окисления в области на стороне приема окисляющего газа. Это эффективно предотвращает чрезмерное возрастание температуры на стороне приема окисляющего газа. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга. Подавленная реакция окисления на стороне приема окисляющего газа выгодным образом расширяет область протекания сильной реакции окисления на участок ниже по течению. Это повышает температуру на стороне ниже по течению и обеспечивает достаточно высокую активность реакции конверсии с водяным паром на стороне ниже по течению, что позволяет уменьшить размеры устройства для реформинга топлива.

В третьем варианте устройства для реформинга топлива в соответствии с настоящим изобретением блок подавления реакции окисления преимущественно делает существующее в каталитической секции количество катализатора для ускорения реакции окисления меньшим в области на стороне приема окисляющего газа, чем в области на стороне выпуска газообразного топлива.

В третьем варианте устройства для реформинга топлива в соответствии с настоящим изобретением катализатор для ускорения реакции конверсии с водяным паром преимущественно идентичен катализатору для ускорения реакции окисления, причем блок подавления реакции окисления преимущественно делает существующее количество идентичного катализатора меньшим в области на стороне приема окисляющего газа, чем в области на стороне выпуска газообразного топлива.

Настоящее изобретение направлено также на создание четвертого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и катализатор для ускорения реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород и водяной пар, втекает в каталитическую секцию; блок подачи окисляющего газа, откуда окисляющий газ, который содержит кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок выявления состояния реакции, который выявляет степень продвижения реакции, которая протекает в каталитической секции. Блок подачи окисляющего газа включает в себя блок регулирования концентрации кислорода, который поддерживает на желательном уровне расход в единицу времени кислорода, подаваемого в каталитическую секцию, и регулирует концентрацию кислорода, который содержится в окисляющем газе, подаваемом в каталитическую секцию, на основании степени продвижения реакции, выявленной при помощи блока выявления состояния реакции.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород и водяной пар, и окисляющий газ, который содержит кислород, втекают в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и катализатор для ускорения реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Теплота, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива. Выявляют степень продвижения реакции, протекающей в каталитической секции. При поддержании на желательном уровне расхода в единицу времени кислорода, подаваемого в каталитическую секцию, регулирует концентрацию кислорода, который содержится в окисляющем газе, подаваемом в каталитическую секцию, на основании выявленной степени продвижения реакции.

В устройстве для реформинга топлива указанной конфигурации регулируют концентрацию кислорода, который содержится в окисляющем газе, для управления скоростью реакции окисления, протекающей на стороне приема окисляющего газа. Это эффективно предотвращает чрезмерное возрастание температуры на стороне приема окисляющего газа. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга. Управление скоростью реакции окисления за счет регулирования концентрации кислорода, который содержится в окисляющем газе, выгодным образом расширяет область протекания сильной реакции окисления на участок ниже по течению. Это повышает температуру на стороне ниже по течению и обеспечивает достаточно высокую активность реакции конверсии с водяным паром на стороне ниже по течению, что позволяет уменьшить размеры устройства для реформинга топлива.

В четвертом варианте устройства для реформинга топлива в соответствии с настоящим изобретением каталитическая секция преимущественно включает в себя множество содержащих катализатор реакционных блоков, причем блок подачи окисляющего газа подает окисляющий газ в каждый из множества реакционных блоков. Такое выполнение с подачей окисляющего газа во множество местоположений дополнительно усиливает эффект усреднения (гомогенизации) температуры внутри каталитической секции.

Настоящее изобретение направлено также на создание пятого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Пятый вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок инверсии направления (изменения направления на обратное) газового потока, который в каталитической секции меняет местами (друг на друга) ввод сырого топливного газа от блока подачи сырого топливного газа и выпуск газообразного топлива из блока выпуска газообразного топлива, так что в каталитической секции изменяется направление газового потока.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Теплота, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива. В ходе продвижения указанных реакций в каталитической секции меняют местами (друг на друга) ввод сырого топливного газа и выпуск газообразного топлива.

В устройстве для реформинга топлива указанной конфигурации в каталитической секции меняют местами ввод сырого топливного газа с выпуском газообразного топлива. Это эффективно предотвращает чрезмерное возрастание температуры в специфической области на стороне приема окисляющего газа. Таким образом, указанное построение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно попытает срок службы устройства для реформинга. Отсутствует существенное падение температуры в специфической области на стороне ниже по течению. Это обеспечивает достаточно высокую активность протекания реакции конверсии с водяным паром во всей каталитической секции, что позволяет уменьшить размеры устройства для реформинга топлива.

В пятом варианте устройства для реформинга топлива в соответствии с настоящим изобретением каталитическая секция преимущественно содержит блок измерения конечной (у конца) температуры, который производит измерение температуры в заданном месте ввода в каталитическую секцию сырого топливного газа от блока подачи сырого топливного газа, причем блок инверсии направления газового потока меняет местами (друг на друга) ввод сырого топливного газа от блока подачи сырого топливного газа и выпуск газообразного топлива из блока выпуска газообразного топлива, на основании температуры, измеренной блоком измерения конечной температуры. Такое построение эффективно предотвращает чрезмерное возрастание температуры на стороне приема сырого топливного газа.

Настоящее изобретение направлено также на создание шестого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая заполнена с уплотнением частицами с катализатором для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок перемешивания катализатора, который производит перемешивание частиц с катализатором в каталитической секции.

В выполненном указанным образом шестом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию, которая заполнена с уплотнением частицами с катализатором для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции, в то время как в ней производят перемешивание частиц с катализатором. Теплота, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива.

В устройстве для реформинга топлива указанной конфигурации производят перемешивание частиц с катализатором в каталитической секции, за счет чего в реакцию окисления последовательно вводится весь катализатор, нанесенный на частицы. Это эффективно предотвращает чрезмерное возрастание температуры в специфической области на стороне приема сырого топливного газа. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга. Нет существенного падения температуры в специфической области на стороне ниже по течению. Это обеспечивает достаточно высокую активность протекания реакции конверсии с водяным паром во всей каталитической секции, что позволяет уменьшить размеры устройства для реформинга топлива.

В шестом варианте устройства для реформинга топлива в соответствии с настоящим изобретением блок перемешивания катализатора преимущественно расположен в блоке подачи сырого топливного газа и инжектирует газ, который по меньшей мере включает в себя только углеводород, водяной пар или кислород, в каталитическую секцию, так чтобы производить в каталитической секции перемешивание частиц с катализатором. Такое выполнение позволяет производить операцию ввода в каталитическую секцию сырого топливного газа одновременно с операцией перемешивания частиц с катализатором.

Настоящее изобретение направлено также на создание седьмого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород и водяной пар, втекает в каталитическую секцию; блок подачи окисляющего газа, откуда окисляющий газ, который содержит кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок изменения места течения, который производит изменение во времени места ввода в каталитическую секцию окисляющего газа от блока подачи окисляющего газа.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород и водяной пар, и окисляющий газ, который содержит кислород, втекают в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Происходит изменение во времени места ввода в каталитическую секцию окисляющего газа от блока подачи окисляющего газа. Теплота, вырабатываемая за счет реакции окисления, которая получена за счет подачи окисляющего газа указанным образом, используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива.

В устройстве для реформинга топлива указанной конфигурации происходит изменение во времени места ввода в каталитическую секцию окисляющего газа. Это эффективно предотвращает чрезмерное возрастание температуры в специфической области на стороне приема окисляющего газа. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга.

Настоящее изобретение направлено также на создание восьмого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород и водяной пар, втекает в каталитическую секцию; блок подачи окисляющего газа, откуда окисляющий газ, который содержит кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок усреднения (гомогенизации) теплоты, который сближает в каталитической секции место ввода сырого топливного газа и место ввода окисляющего газа с местом выпуска газообразного топлива, что усиливает теплообмен между стороной впуска и стороной выпуска.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород и водяной пар, и окисляющий газ, который содержит кислород, втекают в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. В каталитической секции место ввода сырого топливного газа и место ввода окисляющего газа расположены таким образом, что находятся в непосредственной близости от места выпуска газообразного топлива. Следовательно, теплота, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива.

В устройстве для реформинга топлива указанной конфигурации в каталитической секции производят теплообмен между стороной впуска, на которой производят ввод сырого топливного газа и ввод окисляющего газа, и стороной выпуска, на которой производят выпуск газообразного топлива. Это эффективно предотвращает чрезмерное возрастание температуры в специфической области на стороне приема окисляющего газа. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга. Нет существенного падения температуры в специфической области на стороне ниже по течению. Это обеспечивает достаточно высокую активность протекания реакции конверсии с водяным паром во всей каталитической секции, что позволяет уменьшить размеры устройства для реформинга топлива.

В восьмом варианте устройства для реформинга топлива в соответствии с настоящим изобретением каталитическая секция преимущественно содержит по меньшей мере два реакционных блока, которые соответственно содержат катализатор и имеют сторону впуска и сторону выпуска, взаимно расположенные в противоположных местах, причем по меньшей мере два реакционных блока выполнены таким образом, что сторона впуска одного реакционного блока находится в непосредственной близости от стороны выпуска другого реакционного блока.

В восьмом варианте устройства для реформинга топлива в соответствии с настоящим изобретением каталитическая секция также преимущественно содержит область поворота в трубопроводе сырого топливного газа, выполненную внутри него, причем впуск и выпуск трубопровода выполнены в непосредственной близости от друг от друга.

Настоящее изобретение направлено также на создание девятого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород и водяной пар, втекает в каталитическую секцию; блок подачи окисляющего газа, откуда окисляющий газ, который содержит кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок нагрева, который производит нагрев участка, не находящегося в области на стороне приема окисляющего газа, при помощи специфического флюида, передающего теплоту, произведенную заданным элементом, который является компонентом системы, в которую входит устройство для реформинга топлива.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород и водяной пар, и окисляющий газ, который содержит кислород, втекают в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Теплота, вырабатываемая за счет реакции окисления, протекающей в той области каталитической секции, куда поступает окисляющий газ, используется для продвижения реакции конверсии с водяным паром. Теплота, произведенная заданным элементом, который является компонентом системы, в которую входит устройство для реформинга топлива, при помощи специфического флюида передается к другому участку, не находящемуся в области на стороне приема окисляющего газа, и используется для продвижения реакции конверсии с водяным паром. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива.

В девятом варианте устройства для реформинга топлива указанной конфигурации на участке, не находящемся в области на стороне приема окисляющего газа, протекает реакция окисления за счет теплоты, произведенной заданным элементом, который является компонентом системы, в которую входит устройство для реформинга топлива. Такое выполнение позволяет снизить расход окисляющего газа, подаваемого в каталитическую секцию, по сравнению с расходом подаваемого в каталитическую секцию сырого топливного газа. Это эффективно предотвращает чрезмерное возрастание температуры в специфической области на стороне приема окисляющего газа. Таким образом, указанное выполнение исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга. Теплота, произведенная заданным элементом, который является компонентом системы, в которую входит устройство для реформинга топлива, передается к другому участку, не находящемуся и области на стороне приема окисляющего газа. Отсутствует существенное падение температуры, которое понижает активность реакции конверсии с водяным паром. Это обеспечивает достаточно высокую активность протекания реакции конверсии с водяным паром во всей каталитической секции, что позволяет уменьшить размеры устройства для реформинга топлива. Таким образом, указанное выполнение, в котором теплота, произведенная заданным элементом, который является компонентом системы, в которую входит устройство для реформинга топлива, используется для нагрева другого участка, не находящегося в области на стороне приема окисляющего газа, позволяет эффективно предотвращать снижение эффективности использования энергии в системе в целом.

В девятом варианте устройства для реформинга топлива в соответствии с настоящим изобретением блок нагрева преимущественно производит нагрев другого участка, не находящегося в области на стороне приема окисляющего газа, при помощи горячего газа, выделяемого заданным элементом, который является компонентом системы, в которую входит устройство для реформинга топлива.

Настоящее изобретение направлено также на создание десятого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород и водяной пар, втекает в каталитическую секцию; блок подачи окисляющего газа, откуда окисляющий газ, который содержит кислород, втекает в каталитическую секцию; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции; и блок конечного охлаждения, который разбрызгивает жидкость, которая содержит по меньшей мере только углеводород или воду, в области на стороне приема сырого топливного газа и окисляющего газа.

В выполненном указанным образом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород и водяной пар, и окисляющий газ, который содержит кислород, втекают в каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в каталитической секции. Теплота, вырабатываемая за счет реакции окисления, протекающей в той области каталитической секции, куда поступает окисляющий газ, используется для продвижения реакции конверсии с водяным паром. Производят разбрызгивание жидкости, которая содержит по меньшей мере только углеводород или воду, в области на стороне приема сырого топливного газа и окисляющего газа, так чтобы произвести охлаждение этой области. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива.

В устройстве для реформинга топлива указанной конфигурации производят разбрызгивание жидкости, которая содержит по меньшей мере только углеводород или воду, в области на стороне приема сырого топливного газа и окисляющего газа. За счет этого производится поглощение в виде теплоты испарения, части теплоты, вырабатываемой при протекании реакции окисления. Это эффективно предотвращает чрезмерное возрастание температуры в специфической области на стороне приема окисляющего газа. Таким образом, указанное выполнение устройства исключает потенциальные проблемы, вызванные чрезмерным возрастанием температуры, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга.

Настоящее изобретение направлено также на создание одиннадцатого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая включает в себя первый реакционный блок, который содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления, и второй реакционный блок, который содержит катализатор для ускорения реакции конверсии с водяным паром; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород и водяной пар, втекает в каталитическую секцию; блок подачи окисляющего газа, откуда окисляющий газ, который содержит кислород, втекает в первый реакционный блок; блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции. Первый реакционный блок и второй реакционный блок установлены в непосредственной близости друг от друга в каталитической секции, причем осуществляется теплообмен между первым реакционным блоком и вторым реакционным блоком.

В выполненном указанным образом одиннадцатом варианте устройства для реформинга топлива в соответствии с настоящим изобретением сырой топливный газ, который содержит углеводород и водяной пар, и окисляющий газ, который содержит кислород, втекают в первый реакционный блок, который содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления. Как реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, так и реакция окисления, которая является экзотермической и окисляет углеводород, протекают в первом реакционном блоке. Сырой топливный газ также поступает во второй реакционный блок, который содержит катализатор для ускорения реакции конверсии с водяным паром. Таким образом, во втором реакционном блоке также протекает реакция конверсии с водяным паром. В первом реакционном блоке теплота, вырабатываемая за счет реакции окисления, используется для продвижения реакции конверсии с водяным паром. Теплообмен, осуществляемый между вторым реакционным блоком и

смежным первым реакционным блоком, позволяет использовать теплоту, вырабатываемую за счет реакции окисления в первом реакционном блоке, для продвижения реакции конверсии с водяным паром во втором реакционном блоке. Из каталитической секции производят выпуск результирующего богатого водородом газообразного топлива.

В устройстве для реформинга топлива указанной конфигурации теплота, вырабатываемая за счет реакции окисления в той области первого реакционного блока, где при подаче окисляющего газа протекает реакция окисления, используется не только для продвижения реакции конверсии с водяным паром, протекающей в первом реакционном блоке, но и передается в смежный второй реакционный блок и используется для продвижения реакции конверсии с водяным паром, протекающей во втором реакционном блоке. Такое выполнение устройства эффективно предотвращает потенциальные проблемы, вызванные чрезмерным возрастанием температуры в каталитической секции за счет теплоты, вырабатываемой при протекании реакции окисления, а именно отравление катализатора и образование побочных продуктов, и существенно повышает срок службы устройства для реформинга.

В любой из первого, второго и от пятого до десятого вариантов устройства для реформинга топлива в соответствии с настоящим изобретением углеводородом может быть метанол, а в качестве катализатора для ускорения реакции конверсии с водяным паром и реакции окисления может быть использован единственный содержащий медь катализатор.

В третьем или четвертом вариантах устройства для реформинга топлива в соответствии с настоящим изобретением углеводородом может быть метанол, а в качестве катализатора для ускорения реакции конверсии с водяным паром и катализатора для ускорения реакции окисления могут быть использованы идентичные содержащие медь катализаторы.

В одиннадцатом варианте устройства для реформинга топлива в соответствии с настоящим изобретением углеводородом может быть метанол, а в качестве катализатора в первом реакционном блоке может быть использован единственный содержащий медь катализатор.

При таком выполнении устройства для реформинга топлива единственный содержащий медь катализатор используют как для ускорения реакции конверсии с водяным паром, так и для ускорения реакции окисления метанола. В отличие от известных ранее устройств, в которых для ускорения реакции окисления используют платиновый или иной известный катализатор окисления, реакция окисления метанола, протекающая в присутствии содержащего медь катализатора, почти не производит оксид углерода (угарный газ). Таким образом, указанное выполнение позволяет получать результирующее газообразное топливо с низкой концентрацией оксида углерода.

Настоящее изобретение направлено также на создание двенадцатого варианта устройства для реформинга топлива, в котором протекает реакция конверсии с водяным паром, которая является эндотермической и позволяет получать водород из углеводорода и водяного пара, и протекает реакция окисления, которая является экзотермической и окисляет углеводород, причем теплота, выработанная за счет реакции окисления, использована для продвижения реакции конверсии с водяным паром. Этот вариант устройства для реформинга топлива включает в себя: каталитическую секцию, которая содержит катализатор для ускорения реакции конверсии с водяным паром и реакции окисления; блок подачи сырого топливного газа, откуда сырой топливный газ, который содержит углеводород, водяной пар и кислород, втекает в каталитическую секцию; и блок выпуска газообразного топлива, через который производят выпуск из каталитической секции богатого водородом газообразного топлива, которое получено за счет реакции конверсии с водяным паром и реакции окисления, протекающих в каталитической секции. Ускорение реакции окисления катализатором производится без выработки оксида углерода.

В устройстве для реформинга топлива указанной конфигурации катализатор ускоряет реакцию окисления таким образом, что не происходит выработка оксида углерода. Такое выполнение устройства эффективно снижает количество оксида углерода, вырабатываемого при протекании реакций в каталитической секции, что позволяет получать результирующее газообразное топливо с низкой концентрацией оксида углерода.

В двенадцатом варианте устройства для реформинга топлива в соответствии с настоящим изобретением углеводородом может быть метанол, а в качестве катализатора для ускорения реакции конверсии с водяным паром и реакции окисления может быть использован единственный содержащий медь катализатор.

В выполненном указанным образом устройстве для реформинга топлива используют содержащий медь катализатор для ускорения реакции окисления метанола. В отличие от известных ранее устройств, в которых для ускорения реакции окисления используют платиновый или иной известный катализатор окисления, реакция окисления метанола, протекающая в присутствии содержащего медь катализатора, почти не производит оксид углерода. Таким образом, указанное выполнение позволяет получать результирующее газообразное топливо с низкой концентрацией оксида углерода. Использование единственного содержащего медь катализатора для ускорения как реакции конверсии с водяным паром, так и реакции окисления метанола позволяет упростить конструкцию устройства для реформинга топлива.

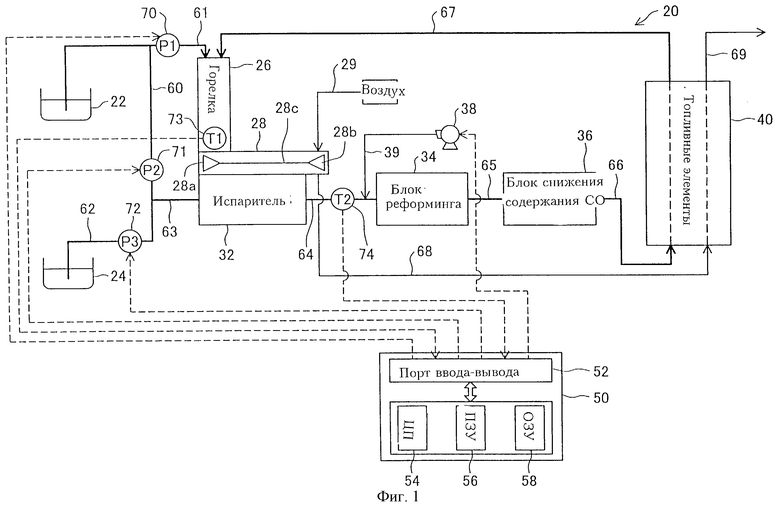

На фиг.1 приведена блок-схема, на которой схематично показано построение системы топливных элементов 20 в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

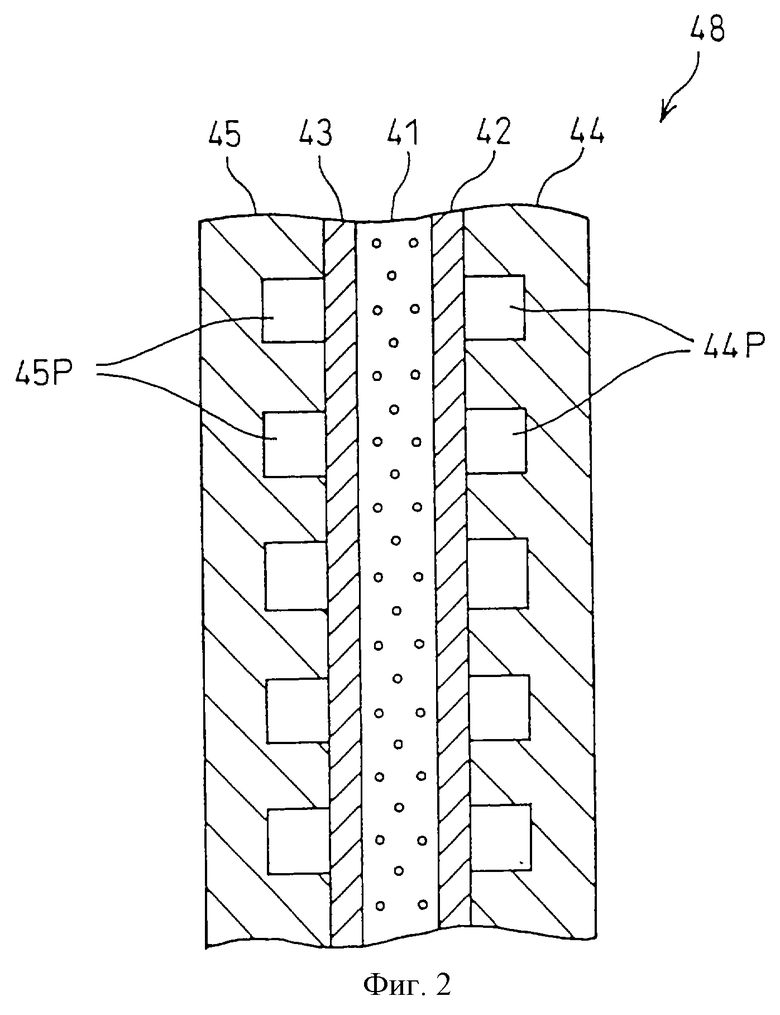

На фиг. 2 схематично показана структура одного элемента 48 из комплекта топливных элементов 40.

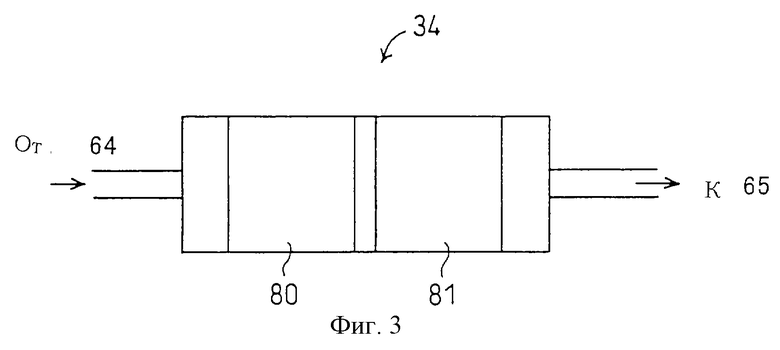

На фиг.3 схематично показано построение блока реформинга 34.

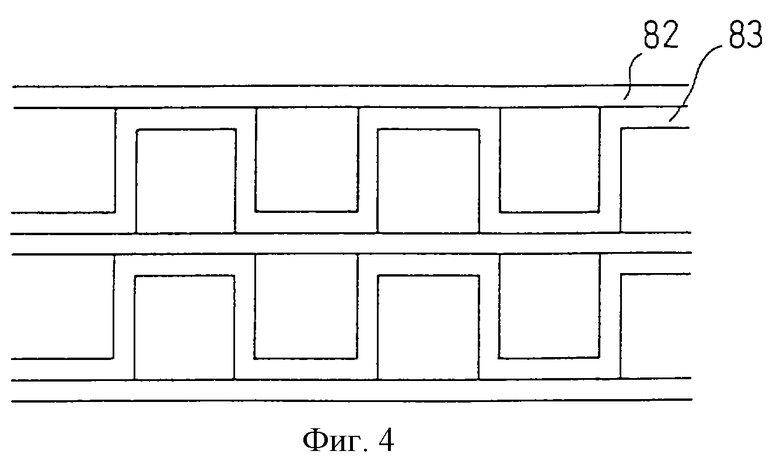

На фиг. 4 схематично показано поперечное сечение участка сотовой структуры, которая образует блок реформинга 34.

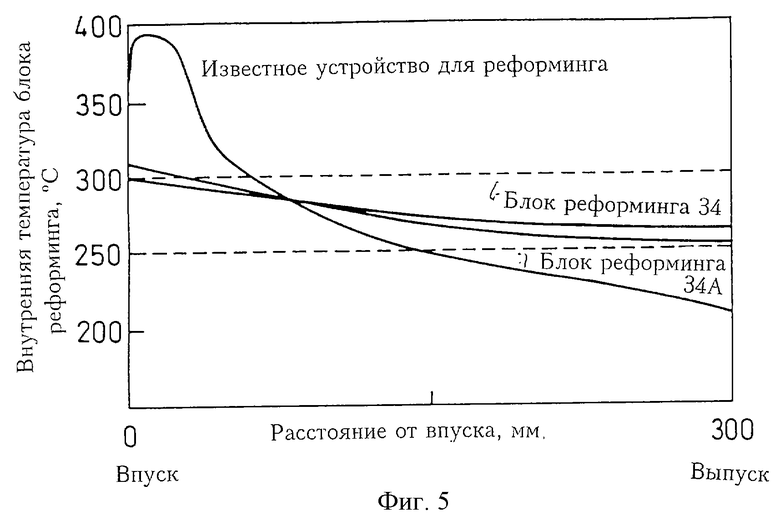

На фиг. 5 приведен график, который показывает распределение внутренней температуры в блоке реформинга 34 и в известном ранее устройстве для реформинга.

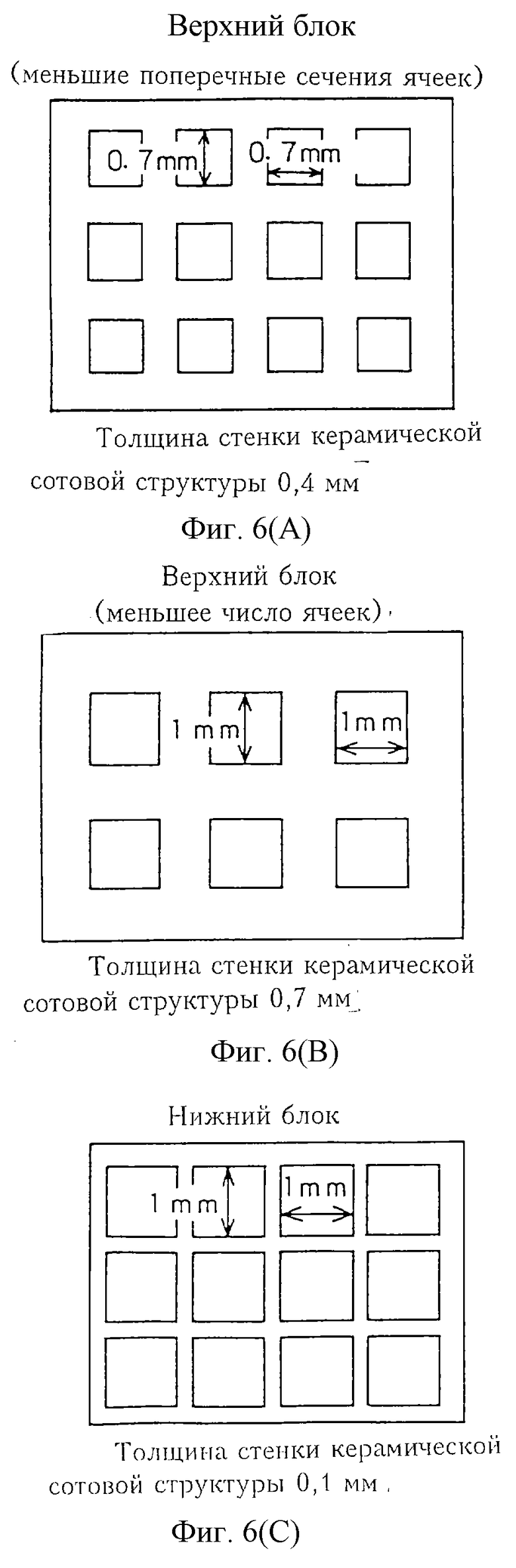

На фиг. 6 показано поперечное сечение другой сотовой структуры, которая использована в первом измененном примере первого варианта осуществления настоящего изобретения.

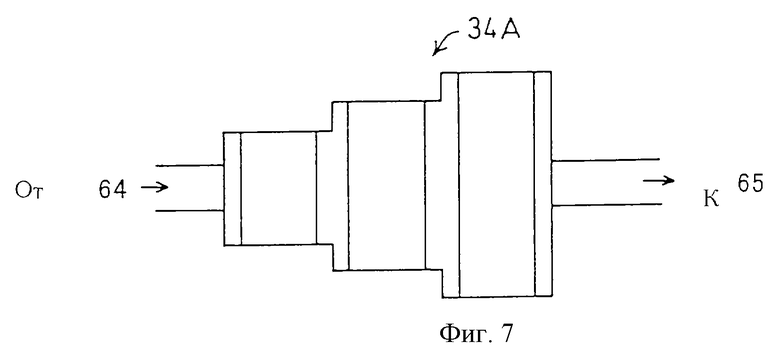

На фиг. 7 схематично показано построение устройства для реформинга в соответствии с другим измененным примером первого варианта осуществления настоящего изобретения.

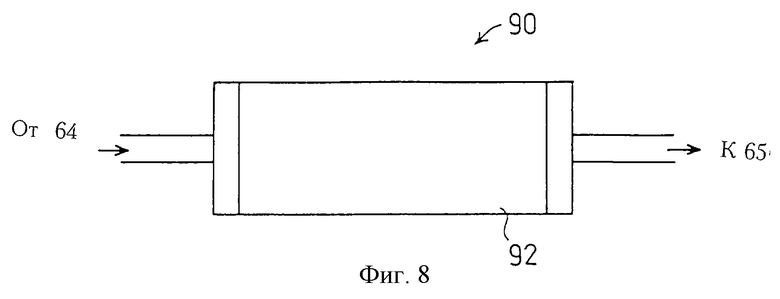

На фиг. 8 схематично показано построение устройства для реформинга 90 в соответствии со вторым вариантом осуществления настоящего изобретения.

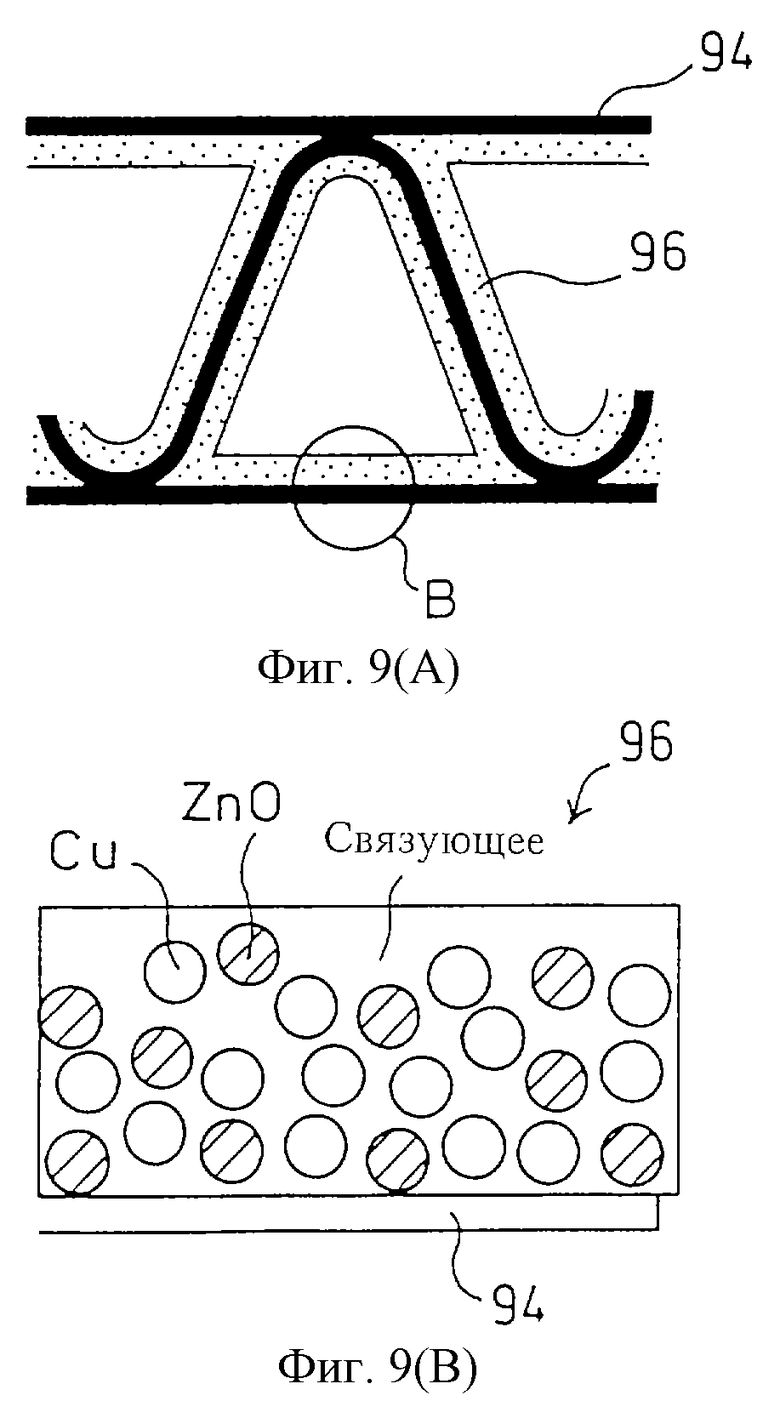

На фиг. 9(А) схематично показано поперечное сечение участка сотовой структуры реакционного блока 92, а на фиг.9(В) схематично показан с увеличением участок поверхности сотовой структуры.

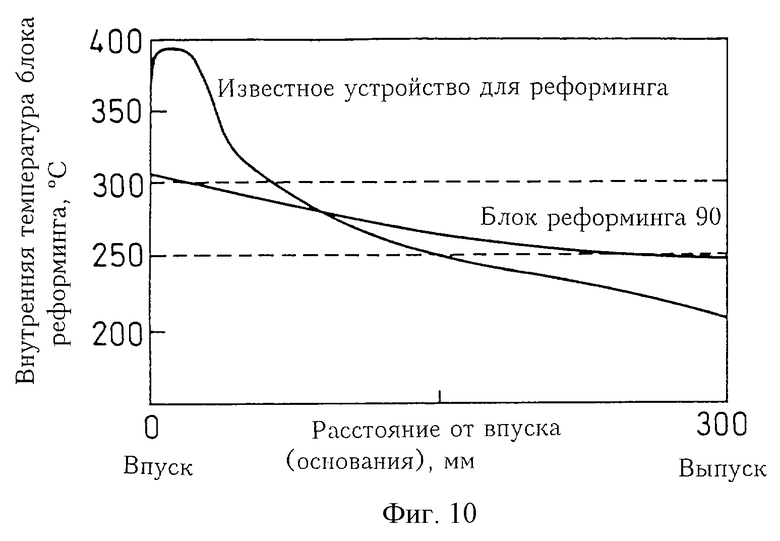

На фиг. 10 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 90 и в известном ранее устройстве для реформинга.

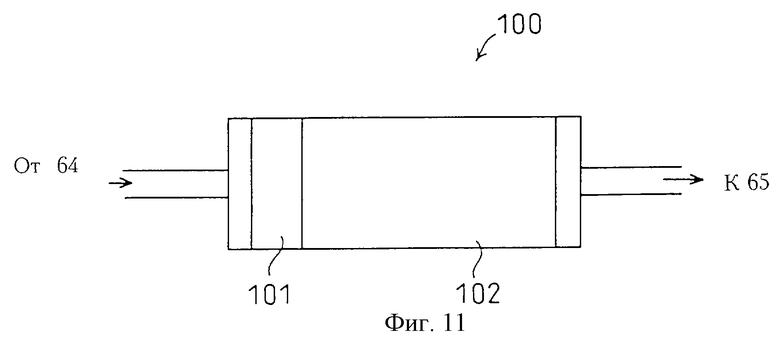

На фиг.11 схематично показано построение устройства для реформинга 100 в соответствии с третьим вариантом осуществления настоящего изобретения.

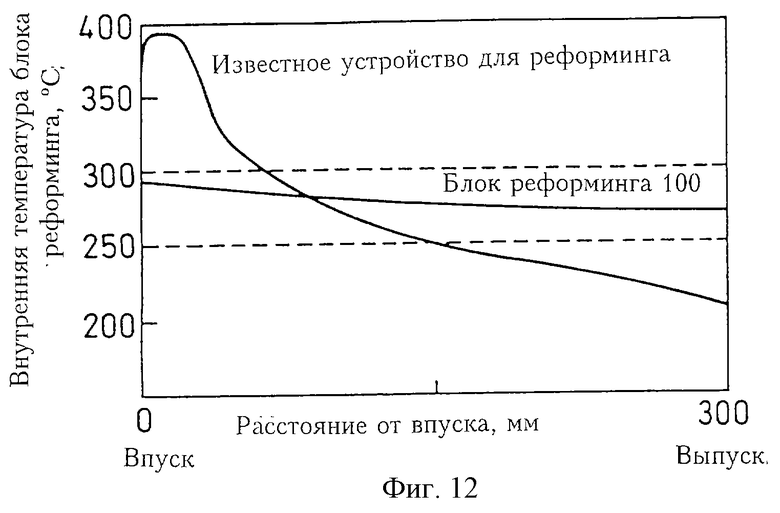

На фиг. 12 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 100 и в известном ранее устройстве для реформинга.

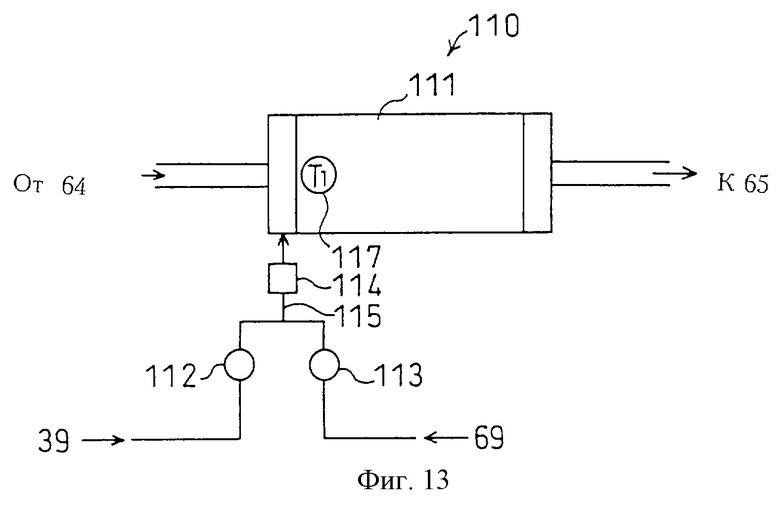

На фиг.13 схематично показано построение устройства для реформинга 110 в соответствии с четвертым вариантом осуществления настоящего изобретения.

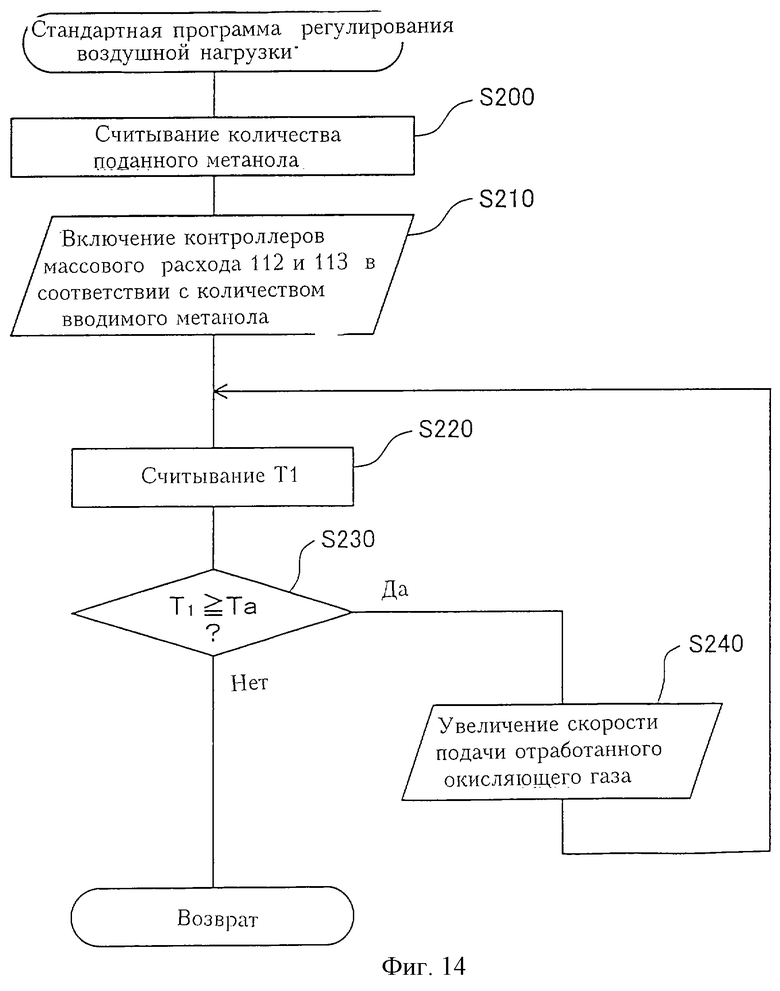

На фиг. 14 приведена блок-схема, на которой показана стандартная программа регулирования воздушной нагрузки, осуществляемая в системе топливных элементов, в которую входит устройство для реформинга 110.

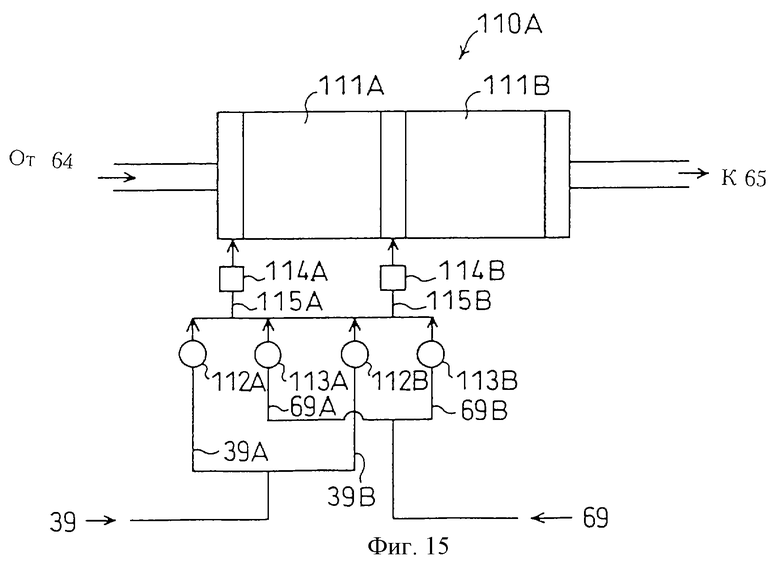

На фиг.15 схематично показано построение устройства для реформинга 110А в соответствии с измененным примером четвертого варианта осуществления настоящего изобретения.

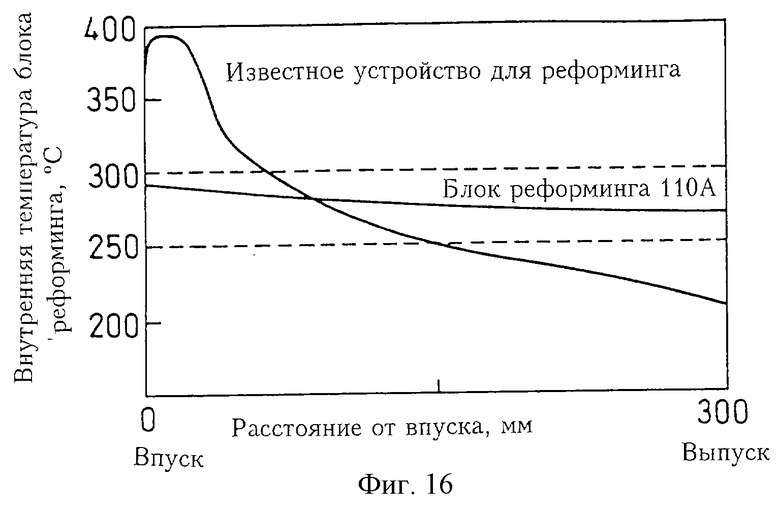

На фиг. 16 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 110А и в известном ранее устройстве для реформинга.

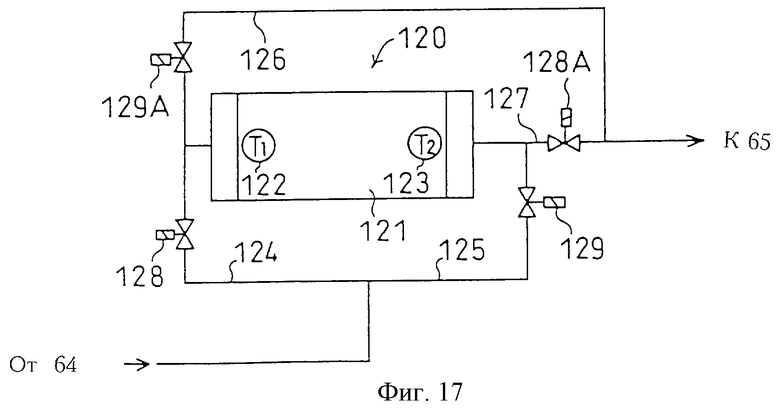

На фиг.17 схематично показано построение устройства для реформинга 120 в соответствии с пятым вариантом осуществления настоящего изобретения.

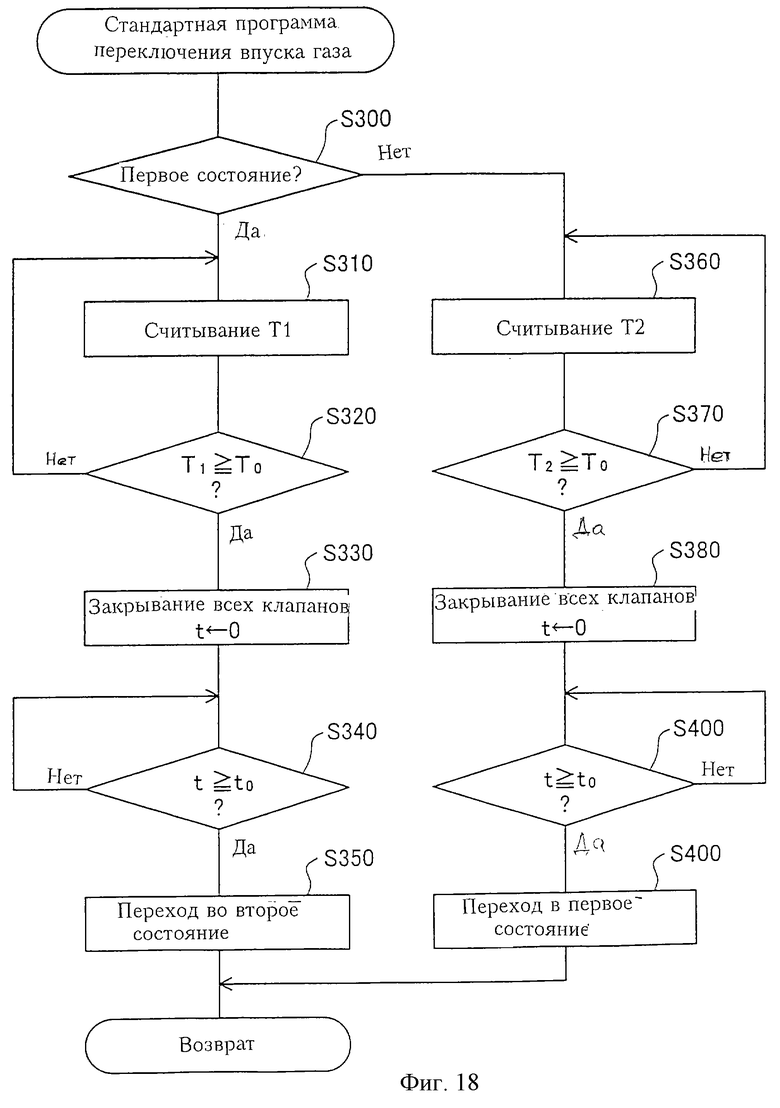

На фиг. 18 приведена блок-схема, на которой показана стандартная программа переключения впуска газа, осуществляемая в системе топливных элементов 20.

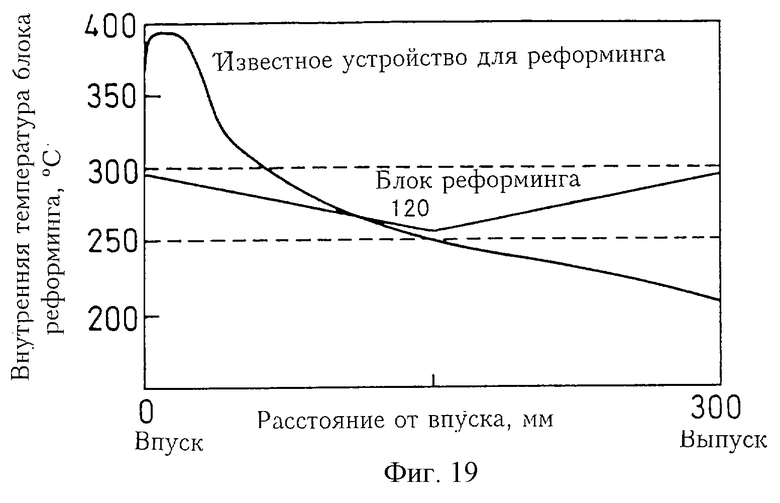

На фиг. 19 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 120 и в известном ранее устройстве для реформинга.

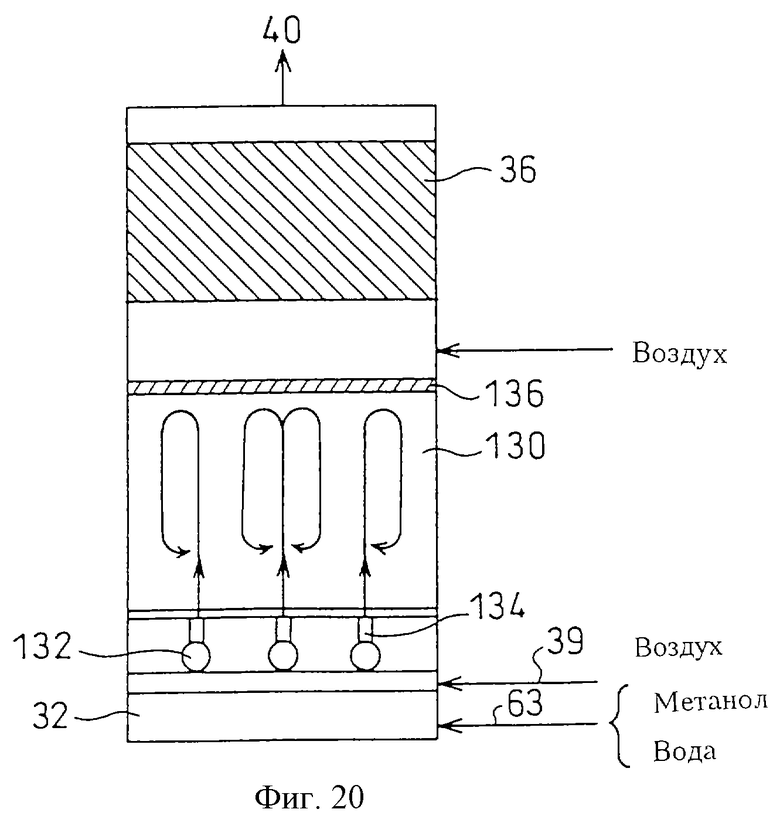

На фиг.20 схематично показано построение устройства для реформинга 130 и элементов, соединенных с устройством для реформинга 130, в соответствии с шестым вариантом осуществления настоящего изобретения.

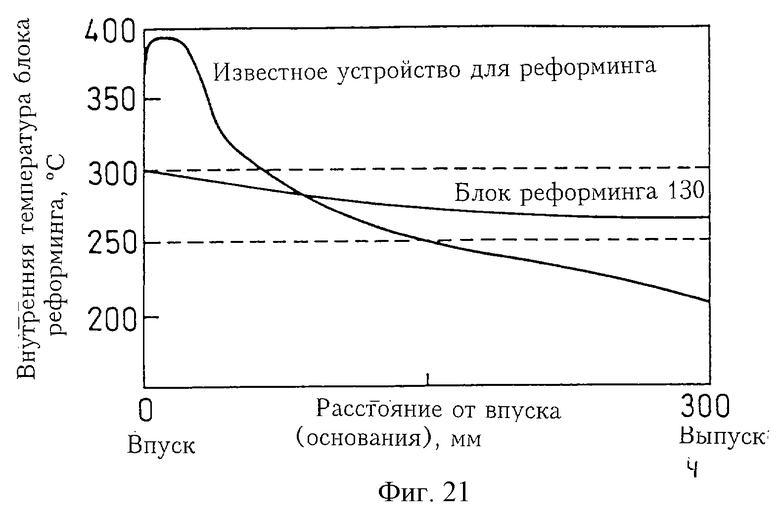

На фиг. 21 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 130 и в известном ранее устройстве для реформинга.

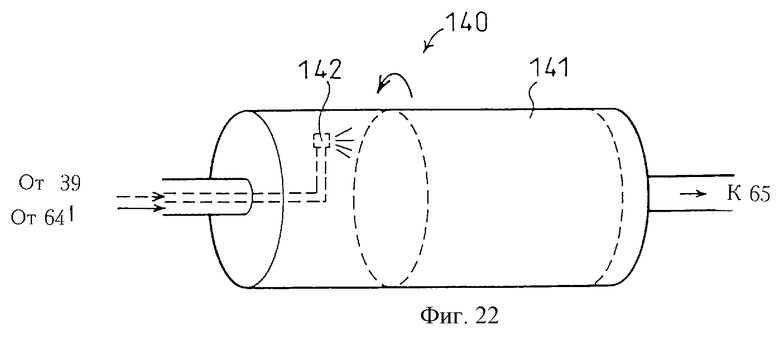

На фиг.22 схематично показано построение устройства для реформинга 140 в соответствии с седьмым вариантом осуществления настоящего изобретения.

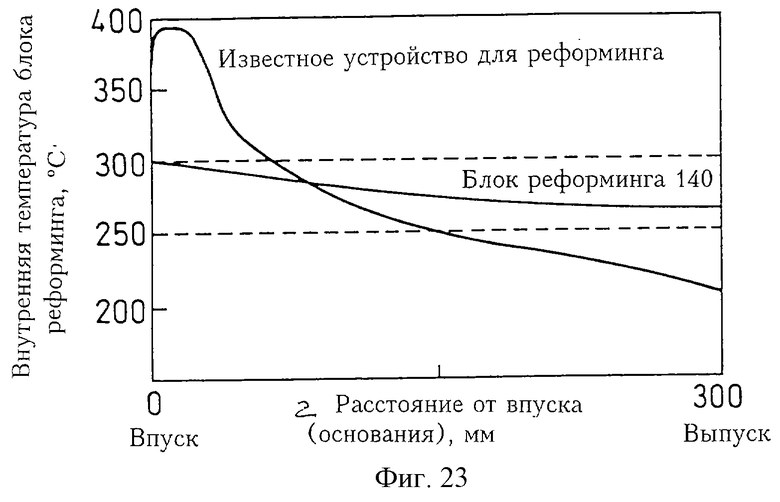

На фиг. 23 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 140 ив известном ранее устройстве для реформинга.

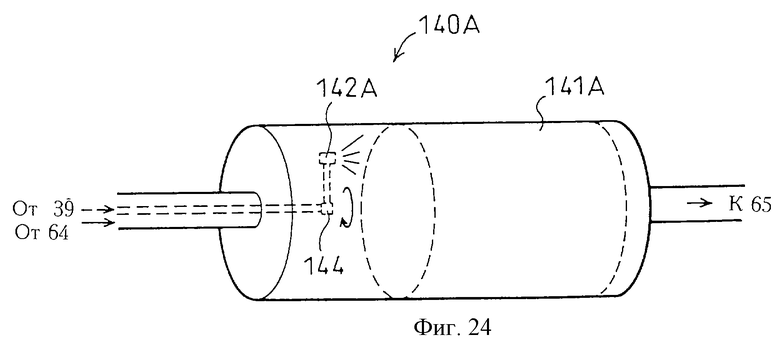

На фиг.24 схематично показано построение устройства для реформинга 140А в соответствии с измененным примером седьмого варианта осуществления настоящего изобретения.

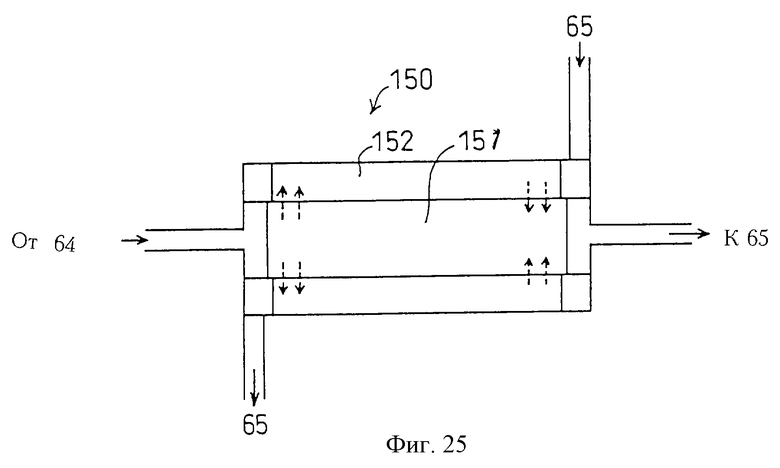

На фиг. 25 приведено сечение, на котором схематично показано построение устройства для реформинга 150 в соответствии с восьмым вариантом осуществления настоящего изобретения.

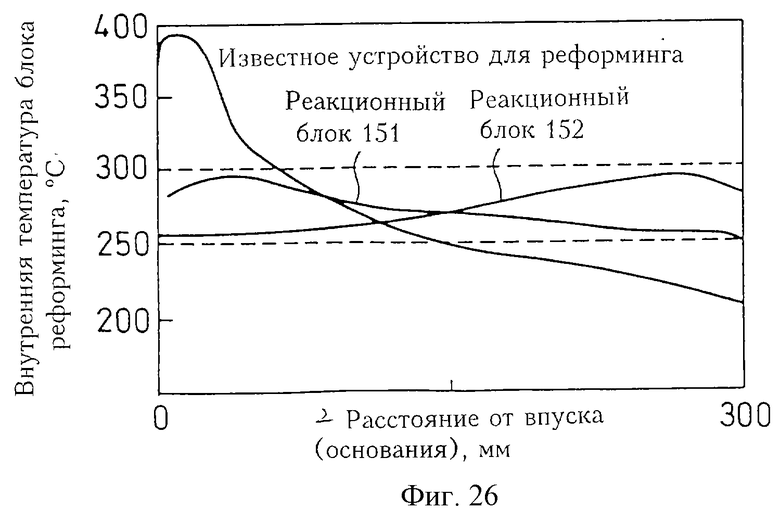

На фиг. 26 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 150 и в известном ранее устройстве для реформинга.

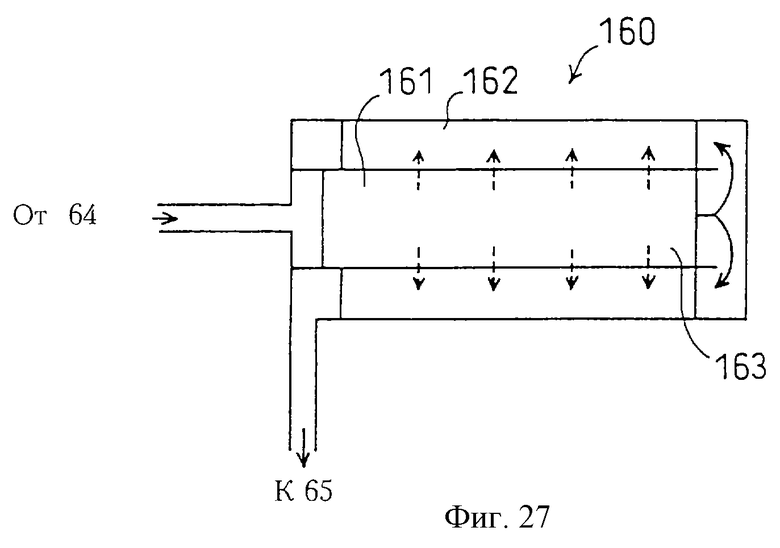

На фиг. 27 приведено сечение, на котором схематично показано построение устройства для реформинга 160 в соответствии с девятым вариантом осуществления настоящего изобретения.

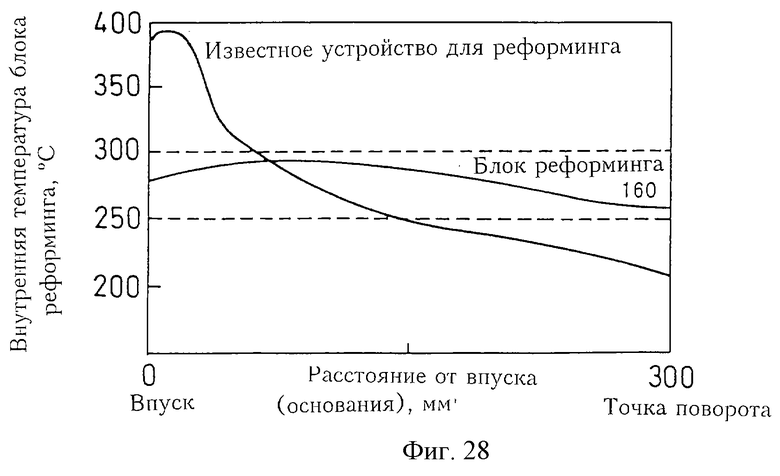

На фиг. 28 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 160 и в известном ранее устройстве для реформинга.

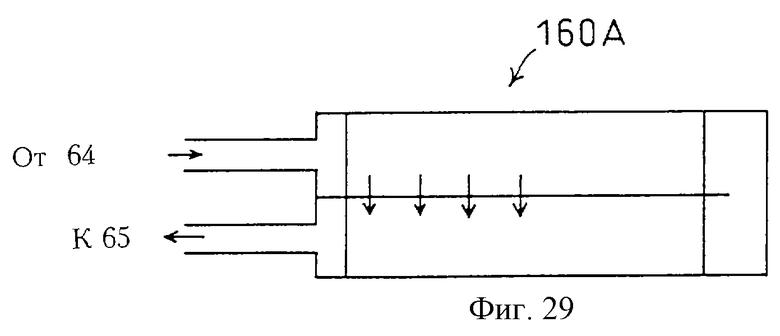

На фиг.29 схематично показано построение устройства для реформинга 160А в соответствии с измененным примером девятого варианта осуществления настоящего изобретения.

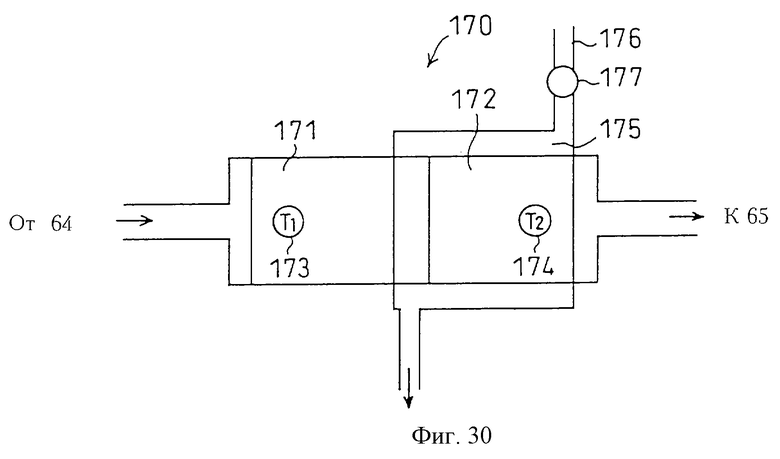

На фиг. 30 приведено сечение, на котором схематично показано построение устройства для реформинга 170 в соответствии с десятым вариантом осуществления настоящего изобретения.

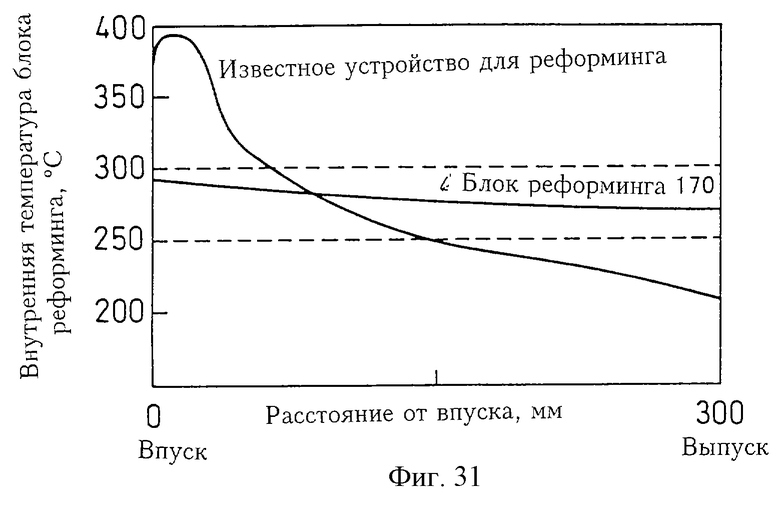

На фиг. 31 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 170 и в известном ранее устройстве для реформинга.

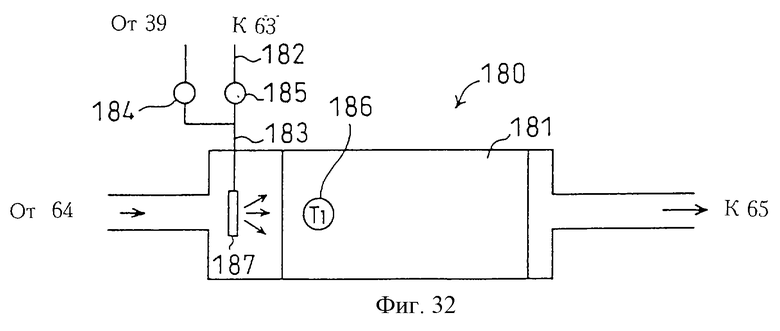

На фиг.32 схематично показано построение устройства для реформинга 180 в соответствии с одиннадцатым вариантом осуществления настоящего изобретения.

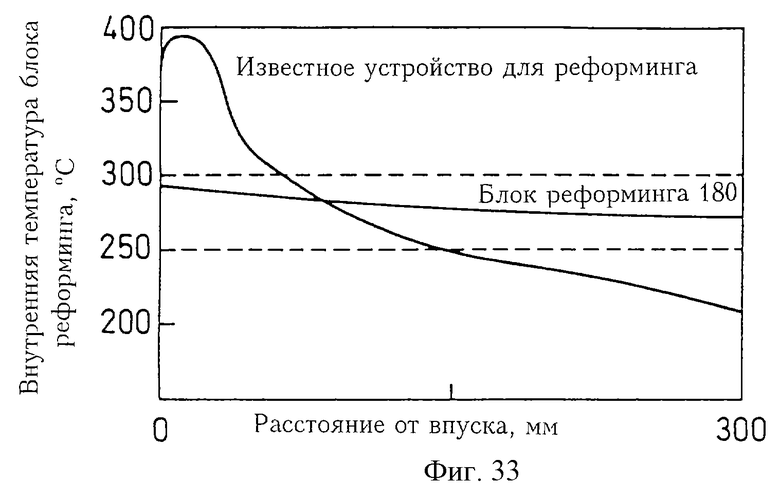

На фиг. 33 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 180 и в известном ранее устройстве для реформинга.

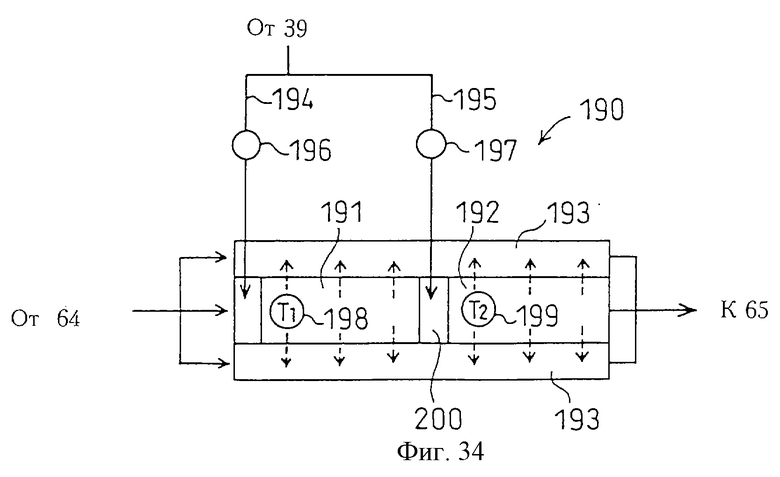

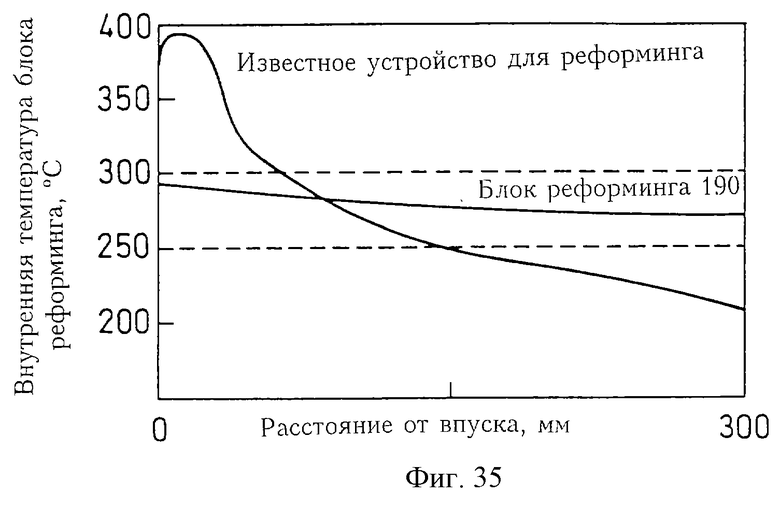

На фиг.34 схематично показано построение устройства для реформинга 190 в соответствии с двенадцатым вариантом осуществления настоящего изобретения.

На фиг. 35 приведен график, который показывает распределение внутренней температуры в устройстве для реформинга 190 и в известном ранее устройстве для реформинга.

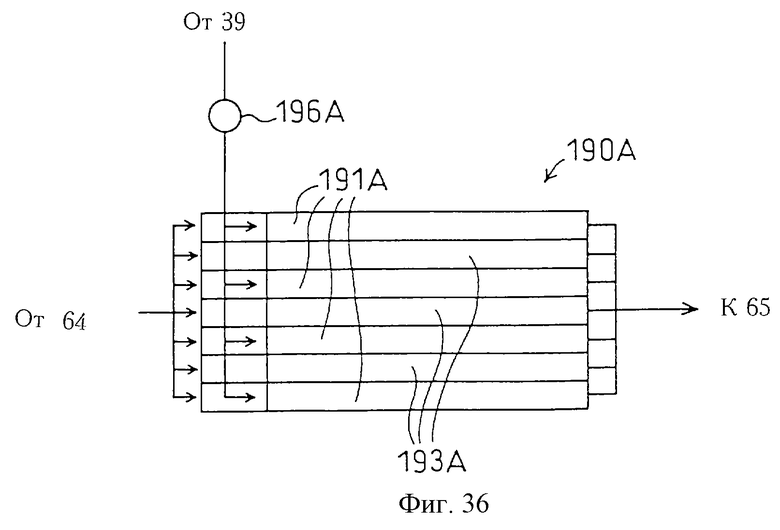

На фиг.36 схематично показано построение устройства для реформинга 190А в соответствии с первым измененным примером двенадцатого варианта осуществления настоящего изобретения.

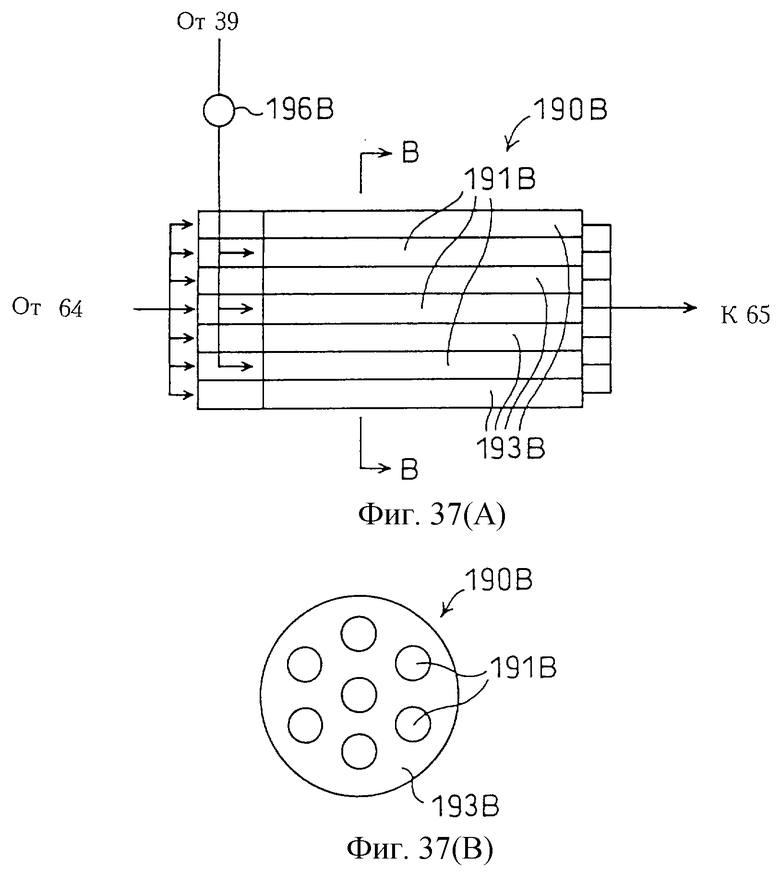

На фиг.37 схематично показано построение устройства для реформинга 190В в соответствии с другим измененным примером двенадцатого варианта осуществления настоящего изобретения.

На фиг.38 приведен график, который показывает распределение температуры внутри известного ранее устройства для реформинга.

Указанные ранее и другие конфигурации, функции и преимущества настоящего изобретения будут более ясны из последующего детального описания, данных в виде предпочтительных примеров, не имеющих ограничительного характера и приведенных со ссылкой на сопроводительные чертежи. На фиг.1 схематично показано построение системы топливных элементов 20, в которую входит устройство для реформинга, выполненной в соответствии с первым вариантом осуществления настоящего изобретения. Система топливных элементов 20 включает в себя, в качестве первичных компонентов, резервуар 22 для хранения метанола и бак 24 для хранения воды, горелку 26, которая вырабатывает газообразные продукты сгорания, блок компрессора 28, который позволяет получать сжатый воздух, испаритель 32, который соединен с горелкой 26 и с блоком компрессора 28, блок реформинга 34, который вырабатывает газообразное топливо за счет реакции конверсии, блок 36 снижения содержания СО, который снижает концентрацию оксида углерода (СО) в газообразном топливе, топливные элементы 40, которые вырабатывают электродвижущую силу за счет электрохимических реакций, и блок управления 50, который выполнен в виде компьютера. Далее описаны прежде всего топливные элементы 40, которые вырабатывают электродвижущую силу в системе топливных элементов 20.

Топливные элементы 40 представляют собой топливные элементы с полимерным электролитом и имеют пакетную конструкцию, полученную наложением (установкой) друг на друга множества узлов или единичных элементов. На фиг.2 схематично показана структура одного элемента 48 из пакета (комплекта) топливных элементов 40. Единичный элемент 48 содержит электролитическую мембрану 41, анод 42, катод 43 и пару сепараторов 44 и 45.

Анод 42 и катод 43 представляют собой газодиффузионные электроды, которые расположены с двух сторон от электролитической мембраны 41 и образуют трехслойную структуру (сандвич-структуру). Пара сепараторов 44 и 45 расположена далее вокруг этой трехслойной структуры и соединена с анодом 42 и катодом 43 таким образом, что образуются каналы для протекания газообразного топлива и окисляющего газа. Каналы 44Р для протекания газообразного топлива образованы между анодом 42 и сепаратором 44, в то время как каналы 45Р для протекания окисляющего газа образованы между катодом 43 и сепаратором 45. Несмотря на то, что на фиг.2 каналы показаны только с одной из сторон каждого из сепараторов 44 и 45, в действительности ребра образованы с двух сторон каждого из сепараторов 44 и 45. Одна сторона сепаратора совместно с анодом 42 образует каналы 44Р для протекания газообразного топлива, в то время как другая сторона сепаратора совместно с катодом 43 смежного единичного элемента образует каналы 45Р для протекания окисляющего газа. Сепараторы 44 и 45 совместно со смежными газодиффузионными электродами образуют газовые каналы, которые разделяют поток газообразного топлива от потока окисляющего газа для каждой пары смежных единичных топливных элементов. В пакетной конструкции, полученной наложением друг на друга множества единичных элементов 48, два сепаратора, расположенных на обоих концах пакетной конструкции, могут иметь ребра только с соответствующей одной из сторон, которая находится в контакте с газодиффузионными электродами.

Электролитическая мембрана 41 представляет собой проводящую протоны ионообменную мембрану, образованную из твердого полимерного материала, например из фторполимера, которая имеет благоприятную электропроводность во влажном состоянии. В данном варианте в качестве электролитической мембраны 41 использована пленка Nation (изготовляемая фирмой Дюпон). В качестве наносимого на поверхность электролитической мембраны 41 катализатора используют платину или платиновый сплав, который содержит платину и другой металл.

Анод 42 и катод 43 изготовлены из углеродной ткани, которая соткана из пряжи, состоящей из углеродных волокон. В другом варианте анод 42 и катод 43 могут быть изготовлены не из углеродной ткани, а из углеродной бумаги или из углеродного войлока.

Сепараторы 44 и 45 изготовлены из газонепроницаемого электропроводного материала, например из газонепроницаемого плотного углерода, полученного за счет уплотнения углеродного порошка. Каждый из сепараторов 44 и 45 имеет множество ребер, которые идут параллельно друг другу на обеих сторонах сепаратора, причем совместно с поверхностью анода 42 они образуют каналы 44Р для протекания газообразного топлива, в то время как совместно с поверхностью катода 43 смежного единичного элемента они образуют каналы 45Р для протекания окисляющего газа. Однако нет необходимости в том, чтобы ребра располагались параллельно друг другу на обеих сторонах каждого сепаратора; например, ребра, выполненные на одной стороне, могут идти под определенным углом (в том числе и параллельно) к ребрам, образованным на другой стороне. Ребра не обязательно должны быть ограничены параллельными канавками, и могут иметь любую форму, позволяющую подавать газообразное топливо и окисляющий газ к газодиффузионным электродам.

Единичный элемент 48, который представляет собой конструктивный элемент топливных элементов 40, имеет описанную здесь ранее конструкцию. В реальном комплекте топливных элементов 40 используют множество (100 в данном варианте) единичных элементов 48, каждый из которых содержит сепаратор 44, анод 42, электролитическую мембрану 41, катод 43 и сепаратор 45, которые уложены друг на друга в указанной последовательности, с образованием ламината (слоистого материала) элементов. Пакетную конструкцию завершают при помощи пары коллекторных пластин, установленных с двух сторон от ламината элементов и изготовленных из плотного углерода или меди.

Далее обсуждаются другие компоненты системы топливных элементов 20, отличающиеся от топливных элементов 40 и их связей. Испаритель 32 получает метанол и воду из резервуара для метанола 22 и бака для воды 24 соответственно и производит испарение метанола и воды. Испаритель 32, как уже было упомянуто здесь ранее, соединен с горелкой 26 и с блоком компрессора 28. Продукты сгорания из горелки 26 отводятся через блок компрессора 28, что обсуждается здесь ниже, а теплота сгорания передается к блоку теплообменника (не показан) испарителя 32 для доведения до кипения и испарения метанола и воды, подаваемых в испаритель 32.

Второй насос 71 установлен в трубопроводе метанола 60, через который подают метанол в качестве сырого топлива из резервуара для метанола 22 к испарителю 32, для того, чтобы регулировать количество подаваемого к испарителю 32 метанола. Второй насос 71 связан с блоком управления 50 и управляется выходными сигналами блока управления 50, так чтобы регулировать количество подаваемого к испарителю 32 метанола.

Третий насос 72 установлен в трубопроводе воды 62, через который подают воду из бака для воды 24 к испарителю 32, для того, чтобы регулировать количество подаваемой к испарителю 32 воды. Аналогично второму насосу 71 третий насос 72 связан с блоком управления 50 и управляется выходными сигналами блока управления 50, так чтобы регулировать количество подаваемой к испарителю 32 воды. Трубопровод метанола 60 соединяется с трубопроводом воды 62 и образует первый трубопровод подачи топлива 63, который подключен к испарителю 32. Так как расход метанола и расход воды регулируются при помощи второго насоса 71 и третьего насоса 72, то на испаритель 32 через первый трубопровод подачи топлива 63 поступает смесь заданного количества метанола и заданного количества воды.

Блок компрессора 28, связанный с испарителем 32, забирает воздух из пространства вне системы топливных элементов 20, осуществляет сжатие всасываемого воздуха и подает сжатый воздух к катодам топливных элементов 40. Блок компрессора 28 включает в себя турбину 28а и компрессор 28b, образованный в рабочем колесе. Турбина 28а и компрессор 28b связаны друг с другом при помощи коаксиального вала 28с. Компрессор 28b приводится в действие за счет вращения турбины 28а. Горелка 26 также подключена к испарителю 32. Турбина 28а приводится в действие горячими газообразными продуктами сгорания, поступающими от горелки 26. Компрессор 28b вращается при вращении турбины 28а и сжимает воздух, как уже было упомянуто здесь ранее. Воздух из окружающего пространства поступает в компрессор 28b через воздуховод 29. Сжатый воздух из блока компрессора 28 подается к топливным элементам 40 через трубопровод подачи окисляющего газа 58 и вступает в электрохимические реакции, протекающие в топливных элементах 40.

Турбина 28а, которая приводится в действие горячими газообразными продуктами сгорания, поступающими от горелки 26, изготовлена из жаропрочного сплава или керамики, что обеспечивает ее теплостойкость и долговечность. В этом варианте для изготовления турбины 28а использован сплав на базе никеля (сплав Inconel 700, изготавливаемый фирмой Inconel Corporation). Компрессор 28b изготовлен из легкого алюминиевого сплава.

Горелка 26, которая приводит в действие турбину 28а, получает топливо для сжигания с анодов топливных элементов 40 и из резервуара для метанола 22. В качестве топлива для топливных элементов 40 и для проведения в них электрохимических реакций использован богатый водородом газ, который получен за счет реформинга метанола в блоке реформинга 34. Не весь поступающий к топливным элементам 40 водород потребляется за счет электрохимических реакции, поэтому газообразное топливо, которое выпускают по трубопроводу 67, содержит неизрасходованный водород. Горелка 26, которая связана с этим трубопроводов выпуска топлива 67, получает выпускаемое газообразное топливо и осуществляет полное сжигание остаточного водорода, что улучшает коэффициент использования топлива. Однако обычно количество этого выпускаемого топлива недостаточно для работы горелки 26. Поэтому на горелку 26 подают метанол из резервуара для метанола 22 для восполнения нехватки топлива, а также для использования в качестве топлива для сжигания при отсутствии указанного выпускаемого топлива, например, при запуске системы топливных элементов 20. Метанол на горелку 26 подают по ветви трубопровода 61. Эта ветвь трубопровода 61 отходит от трубопровода метанола 60, через который подают метанол из резервуара метанола 22 на испаритель 32.

Горелка 26 имеет первый датчик температуры 73, который измеряет температуру горения в горелке 26 и выдает результаты измерения на блок управления 50. Блок управления 50 подает сигнал управления на первый насос 70 в ответ на поступление сигнала от первого датчика температуры 73, так чтобы регулировать количество подводимого к горелке 26 метанола и поддерживать температуру горения в горелке 26 в заданном диапазоне (ориентировочно от 800oС до 1000oС). Полученные в горелке 26 газообразные продукты сгорания приводят в действие и вращают турбину 28а, а затем поступают к испарителю 32. Эффективность теплообмена в турбине 28а является относительно низкой (не превышающей ориентировочно 10%). Поступающие к испарителю 32 выхлопные газообразные продукты сгорания имеют температуру ориентировочно от 600 до 700oС, что достаточно для их использования в качестве источника теплоты в испарителе 32. Поступающая по первому трубопроводу подачи топлива 63 смесь метанола и воды, о чем упоминалось ранее, испаряется при помощи горячих выхлопных газообразных продуктов сгорания, подводимых от горелки 26 к испарителю 32. Сырой топливный газ, состоящий из метанола и воды и испаренный в испарителе 32, по второму трубопроводу подачи топлива 64 поступает в блок реформинга 34.

Блок реформинга 34 производит конверсию сырого топливного газа, состоящего из метанола и воды, с получением богатого водородом газообразного топлива. Конфигурация блока реформинга 34 и реакции конверсии, протекающие в блоке реформинга 34, представляют собой существенную часть настоящего изобретения и будут подробно обсуждены далее. Второй датчик температуры 74, который установлен во втором трубопроводе подачи топлива 64, через который в блок реформинга 34 поступает сырой топливный газ, состоящий из метанола и воды, измеряет температуру указанного сырого топливного газа. Полученные данные температуры сырого топливного газа вводятся в блок управления 50. В процессе управления первым насосом 70 на основании сигнала от первого датчика температуры 73 блок управления 50 корректирует управление первым насосом 70 на основании сигнала от второго датчика температуры 74 и регулирует количество метанола, подводимого к горелке 26. Регулирование температуры газообразных продуктов сгорания в горелке 26 указанным образом позволяет устанавливать температуру сырого топливного газа, испаряемого в испарителе 32. Выходящий из испарителя 32 сырой топливный газ обычно нагрет ориентировочно до 250oС.

Как это описано здесь ниже, в реакции конверсии, протекающей в блоке реформинга 34, использован кислород. Блок реформинга 34 имеет нагнетатель (воздуходувку) 38 для подачи кислорода, который требуется для реакции конверсии. Воздуходувка 38 производит сжатие забранного из окружающего пространства воздуха и подает сжатый воздух в блок реформинга 34 по воздуховоду 39. В данном варианте воздуховод 39 соединен со вторым трубопроводом подачи топлива 64, так что сжатый воздух от воздуходувки 38 поступает в блок реформинга 34 вместе с сырым топливным газом, поступающим от испарителя 32. Воздуходувка 38 соединена с блоком управления 50, который управляет ее работой.

Блок 36 снижения содержания СО уменьшает концентрацию оксида углерода в газообразном топливе, которое поступает из блока реформинга 34 по третьему трубопроводу подачи топлива 65. Основная реакция реформинга метанола идет в соответствии с приведенным здесь ранее уравнением (4). Однако в действительности реакция реформинга не протекает идеальным образом в соответствии с этим уравнением, поэтому полученное на выходе блока реформинга 34 газообразное топливо содержит определенное количество оксида углерода. Блок 36 снижения содержания СО уменьшает концентрацию оксида углерода в газообразном топливе, которое поступает на топливные элементы 40.

Топливные элементы 40 в данном варианте представляют собой топливные элементы с полимерным электролитом и содержат катализатор из платины или из платинового сплава для ускорения протекающих в элементах реакции (в данном варианте платиновый катализатор нанесен на поверхность электролитической мембраны 41). Содержащийся в газообразном топливе оксид углерода, который поглощается платиновым катализатором, снижает его каталитическую активность и препятствует протекающей на анодах реакции в соответствии с уравнением (1), что ухудшает качественные характеристики топливных элементов. Таким образом, в процессе выработки мощности при помощи топливных элементов с полимерным электролитом, таких как топливные элементы 40, важно в достаточной степени снижать концентрацию оксида углерода в поступающем газообразном топливе, чтобы предотвращать ухудшение качественных характеристик топливных элементов. Для топливных элементов с полимерным электролитом допустимая предельная концентрация оксида углерода в поступающем газообразном топливе обычно не превышает нескольких единиц на миллион (млн-1).

Поступающее на блок 36 снижения содержания СО газообразное топливо представляет собой газ с высоким содержанием водорода, который содержит также, как уже было упомянуто здесь ранее, определенное количество оксида углерода. Блок 36 снижения содержания СО производит окисление оксида углерода, преимущественно с получением водорода, входящего в газообразное топливо. Блок 36 снижения содержания СО заполнен носителем, на который нанесен в качестве первичного элемента один из следующих металлов: платина, рутений, палладий, золото, или один из сплавов указанных металлов, что образует катализатор для избирательного окисления оксида углерода. Концентрация оксида углерода в газообразном топливе после обработки в указанном блоке 36 снижения содержания СО зависит от рабочей температуры блока 36 снижения содержания СО, от исходной концентрации оксида углерода в подводимом газообразном топливе и от расхода подводимого к блоку 36 снижения содержания СО газообразного топлива на единицу объема катализатора. Блок 36 снижения содержания СО имеет датчик оксида углерода (не показан). Рабочую температуру блока 36 снижения содержания СО и расход газообразного топлива, подводимого к блоку 36 снижения содержания СО, регулируют в соответствии с результатами измерения при помощи датчика оксида углерода, так чтобы концентрация оксида углерода в обработанном газообразном топливе не превышала нескольких единиц на миллион (млн-1).