(54) СПОСОБ УПРАВЛЕНИЯ РЕАКТОРНЫМ БЛОКОМ УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления реакторным блоком установки каталитического риформинга | 1983 |

|

SU1154313A1 |

| Способ управления реакторным блоком установки каталитического риформинга | 1982 |

|

SU1044627A2 |

| Способ управления реакторным блоком установки каталитического риформинга | 1982 |

|

SU1035052A1 |

| Способ управления процессом каталитического риформинга | 1989 |

|

SU1693025A1 |

| Способ управления реакторным блоком установки каталитического риформинга | 1985 |

|

SU1253987A2 |

| Способ управления процессом каталитического риформинга углеводородов | 1983 |

|

SU1118668A1 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2151166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2044760C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

Изобретение относится к спосо-- бам управления процессом каталитического риформинга и может быть -иопользовано в нефтеперерабатываняаей промьшшенности. Получение углеводородного топлива, например бензин, ароматических углеводородных соединений, производи ся риформингом прямогонных бензиновых фракций сырой неЛти в присутс1;ви водородсодержаадего газа и катализа - тора. Б процессе риформинга происХв дит ароматизация нефтяного сырья . результате чего в получаемом продукте повышается содержание ароматических углеводородов, что вызывает rvS- вышение октанового числа. В процессе может использоваться одна и более ступеней, но чаше BcfetO процесс осуществляется в 3 ступени. При управлении процессом каталй;тичейкого рифооминга основные упрЗВляющие воздействия осуществляются путем нагрева газосыоьевой смеси на входах в реактора до температур, обеспечиваюцщх оптимальное протекание технологического процесса, Известен способ управления одйВ .реакторным блоком Ъиформинга с по- мощью экстремального регулятора, максимизирующего прибыль от полученного продукта. Поиск оптимального состояния осуществляется путем изменения температуры газосырьевой смеси на входе реактора Г . Возможность перенесения такого способа на управление реакторАым блоком риформинга приводит к постановке задачи о том, как определять желаемые состояния всех трех реакторов7 Эбы состояние процесса в было оптимальным. Эта задача . в известном изобретений не решается. В другом известном способе требуе мое/октановое число топлива похщерживается путем изменения температуры газогалрьевой смеси на входе реактора бднбрёакторного блока риформинга. Для улучшения динамики управления в схему Между регулятором температурйпОследовательно вводятся еще два каскада: управления концентрацией водорода и управления перепадом температур газосырьевой смеси на входе и выхопе реактора 2 . Наличие т олько одного регулируюш {Ъ- в8эдейс1вяя, (по TeMnepaTvpe). позволяет поддерживать только одну ВЫХОДНУЮвеличину-октановое число и

не гарантирует повышение производительности установки.

Прямое применение этого способа для управления трехреакторным блоком риформинга нерационально: схейа управления оказывается громоздкой, возникает задача определения заданий регуляторам, окранового числа на выХодах каждого из трех реакторов.

Целью изобоетения является повышение производительности установки (трехреакторный блок) для получения tO углеводородного топлива заданного качества (требуемое октановое число). . т. е. повышение качества продукта за счет улучшения точности регулирования. .

Способ основан на том, что задача управления каждым из трех реакторов ставится с учетом основных технологических функций, которые выполняет реактор а процессе получения топли-. 20 ва -требуемого качества, а такйсе с учетом влияния работы реакторов на производительность блока в целом.

В предлагаемом способе управления процессом риформинга Температуру на- 2S Грёва газосырьевой смеси, подаваемой в первый реактор, изменяют в соответствии с изменением разности между температурой смеси, подаваемой в первый реактор, и температурой смеси an на выходе первого реактора таким образом, чтобы указанная разность температур была максимальной, т.емпературу нагрева газосырьевой смеси, подаваемой во второй реактор, изменяют , в соответствии с изменением концентраций водорода в водородосодержащем газе таким образом, чтобы указанная концентрация водорода была не ниже заданного значения а температуру нагрева газосырьевой смеси, подавае- 40 мой в третий реактор, изменяют в соответствиис-изменением октанового числа катализатора таким образом, чтобы указанное октановое число было равно заданному значению.45

Поддержание температуры нагрева газосырьевой смеси, обеспечивающей максимальную разность между температурами на входе и выходе первого реак т6рЖ7 г аШнтйЕ уеТ МсГкСиМальную сте- JQ пень ароматизации сырья в первом реакторе, так как Максимальная разнОтйть темпе1затур свидетельствует о преобладании реакции дегидрирования, текущей в прямом направлении с пог- -. лощением тепла, над реакцией, идущей в обратном направлении с выделением тепла. Максимальная степень ароматизации газосырьевой смеси позволяет зМачИТёльно повысить . октановое число продукта, получаемого в первом реак- 40 торе. Температура нагрева газосырьевой смеси, подаваемой во второй реактор, наиболее эффективным образом обеспечивает поддержание концентрации ШОйОрода не,ниже заданного значения, 65

так как реакция гидрокрекинга протекает с поглощением водорода . Как известно, поддержание концентрации водорода в водородсодержащем газе, выходящем из сепаратора, не ниже заданного значения позволяет увеличить ср службы катализатора без регенерации. Поддержание температуры нагрева Ьазосырье&ой смеси, подаваемой в третий реактор, исходя из заданного октанового числа, позволяет устанавливать интенсивность реакции циклзации, крекинга, а также изомеризации на уровне, обеспечивающих повышение октанового числа до заданного значения. Такое регулирование температуры нагрева смеси, поступающей в третий реактор, обеспечивает максимальный выход топлива при заданном октановом числе.

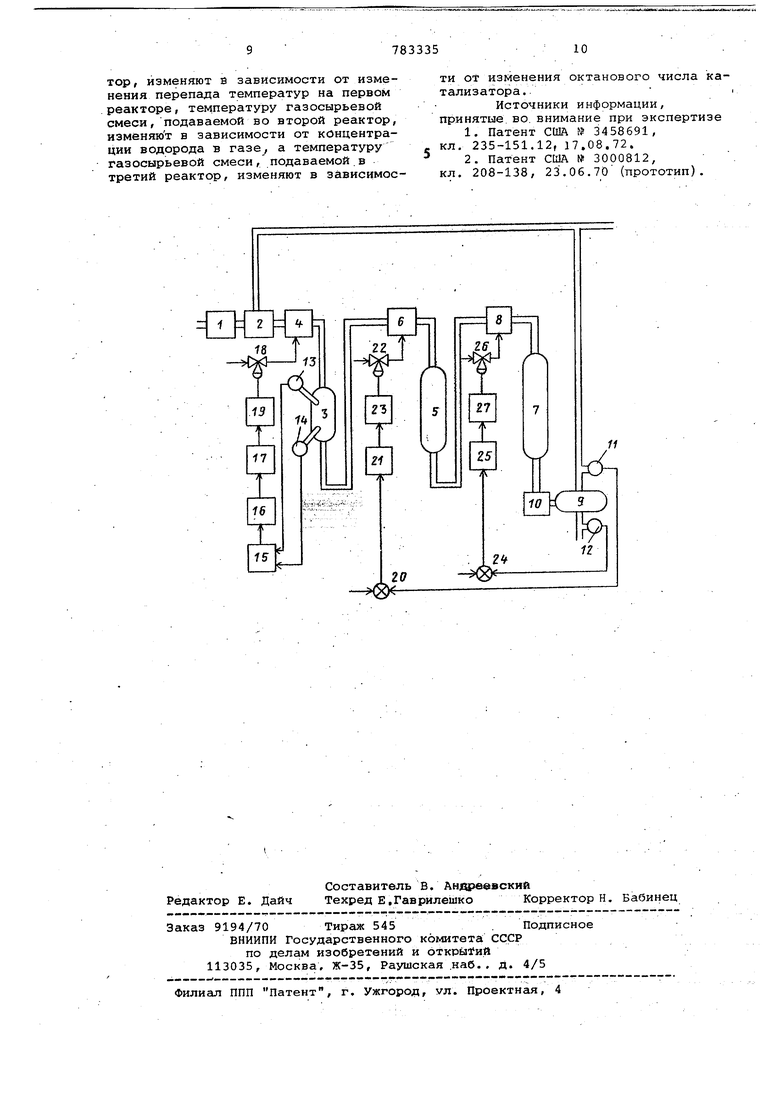

Предложенный способ осуществляется следующим образом. Сырая нефть предварительно подвергнутая гидроочистке, смешивается в задан ной пропорции, с водородсодержащим газом, имющим, заданную концентрацию водорода, получающаяся газосырьевая смесь нагревается до температуры 450 и пропускается через первый реактор с неподвижнЕлм слоем алюмоплаТиновогО катализатора. В результате возникающих при этом реакций, из которых преобладающими являются реакции дегидрирования: шестичленных нафтеновых углеводородов, а также циклизации парафиновых углеводородов с образованием нафтеновых углеводородов , температура получакяцейся смеси понижается на 30 - 70°С. Полученная смесь, имеющая повьшенное содержание ароматических углеводородов и водорода,снова подвергается нагреву до температуры 450 - 550°С и пропускается через второй реактор, в котором она проходит через слОй алюмоплатинрвого катализатора. В результате проходящих реакций дегидрирования шестичленных нафтеновых углеводородов и дегидроциклизации парафиновых углеводородов температура получающейся смеси падает, од нако начинает развиваться реакция гидрокрекинга, идущая с выделением тепла. Полученная во втором реакторе смесь имеющая более высокого содержание ароматических углеводородов и содержание водорода не ниже 70%, нагревается до температуры 450 и пропускается через третий реактор, в котором она проходит через слой алюмоплатинового катализатора. В результате происходйщих пр реакций, основными ив которых являются реакции дегидрирования и дегидроциклизации,. идущих с поглощением тепла, а также реакции гидрокрекинга и изомеризации парафиновых углеводородов, идущих с выделением тепла, температура -получающейся газопродуктовой смеси изменяется незначительно. Полученная газопродуктовая смесь имеет повышенное содержание изопарафинов, рбес печивающих заметное повышение октанового числа. Она подвергается охлаждению и разделению на жидкий катализат, имеющий заданное октаново число (70-100) и водородсодержащий раз, имеющий заданную концентрацию водорода (70-90%), который полностью ИЛИ частично используется для смешивания с нефтяным сырьем. В процессе осуществления способа производится измерение температуры нагрева газосырьевой смеси, подаваемой в первый реактор, температуры на грева газопродуктовой смеси на выходе первого реактора, а также измерение октанового числа полученного ка.тализата и процентного содержания в дорода в водородсодержащем газе. Тем пература газ.осырьевой смеси, подавае мой в первый реактор, поддерживается такой, чтобы величина разности между температурой газосырьевой смеси, под ваемой в первый реактор, и темпеЁ ату рой газопродуктовой на выходе первого реактора, была максимальной, т. е. такой, при которой изменение температуры газосырьевой смеси, пода -ваемой в первый реактор, как в сторо ну увеличения, так и в сторону умень шения приводит к уменьшению величины указанной разности температур. Те пература газопродуктовой смеси, подаваемой во второй реактор, поддерживается такой, чтобы концентрации водорода в водородсодержащем газе была не ниже ааданного значения. Для этого при снижении концентрации водорода в водородеодержащем газе до заданного значения регулировка температуры газопродуктовой смеси, подаваемой во второй реактор, прекра цается, так как дальнейшее ре- гулирование температуры приводит к снижению октанового числа выходного продукта. Температуру газопроДукто вой смеси, подаваемой в третий реактор, поддерживают такой, чтобы окт новое число получаемого катализата было равно заданному значению. Для , этого при увеличении октанового числа катализата выще заданного значения температуру газопродуктовой смеси , подаваемой в третий реактор, уменьшают, а при уменьшении октанового числа катализата ниже заданногЪ значения температуру газопрод КтовОй смеси, подаваемой в третий реактор/ увеличивают до тех пор, пока октановое число катализата не достигнет заданного значения... На чертеже изображена структурная схема устройства для автоматического осуществления способа. Устройство для получения углеводородного топлива содержит устройство для подачи газосырьевой смеси, включаю{дее устройство 1 подачи нефтяного сырья и смеситель 2, соединенный с ним трубопроводом , реактор 3, соединенный трубопроводом через нагреватель 4 со смесителем 2, реактор 5, соединенный трубопроводом через нагреватель б с реактором 3, реактор -7, соединенный через нагреватель 8 с реактором 5 и сепаратор 9, соединенный трубопроводом через конденсатор -10 с реактором 7. Верхняя Участь сепаратора 9 соединена трубопроводом со смесителем 2. Внутри реакторов 3, 5 и 7 находится алюмоплатиновый катализатор в форме таблеток . - , Устройство содержит также датчик 11. концентрации водорода, установленный на трубопроводе, отходящем от верхней части сепаратора 9 и датчик 12 октанового числа, установленный на трубопроводе, отходящем от нижней части сепаратора 9. Каждый из нагревателей 4, б и 8 снабжен регулятором температуры. Регулятор температуры нагревателя 4 содержит датчики температуры, представляющие собой термопары 13 и 14,установленные соответственно на входе и выходе реактора 3, сумматор 15,входы которого подключены к термопарам 13 и 14, экстремальный регулятор 16, вход которого соединен с выходом сумматора 15, пропорционально-интегральный регулятор 17, вход которого подключен к выходуэкстремального регулятора 16, и исполнительный механизм, управляемый сигналом с выхода пропорциональноинтегрального регулятора 17 и включающий управляемый клапан 18, регулирующий подачу топлива в форсунку нагревателя 4, и механизм управления 19 клапаном 18. Регулятор температуры , нагревателя б содержит схему сравнения 20, один вход которой подключен к выходу датчика 11 концентрации водорода, а на другой вход которой подается сигнал, пропорциональный заданной концентрации водорода в .водородсодержащем газе на выходе сепаратора 9, пропорционально-интегральный регулятор 21, вход которого подключен к выходу схемы сравнения 20, и исполнительный механизм, управляемый сигналом с выхода пропорционально-интегрального регулятора 21 и включающий управляемый клапан 22, регулирующий подачу топлива в форсунку нагревателя б, и механизм 23 управления клапаном 22. Регулятор темперауры нагревателя 8 содержит схему равнения 24, один вход которой подлючен к выходу датчика 12 октанового числа, а на другой вход которой одаетсясигнал, пропорциональный аданному октановому числу каталиата на выходе сепаратора 9, пропорционально-интегральный регулятор 25, вход которого подключен к выходу схемы сравнения 24, и исполнитель ный механизм, управляемый сигналом с выхода пропорционально-интегрального регулятора 25 и включающий управляемый клапан-26, регулирующий подачу топлива в форсунку нагревателя 8, и механизм управления 27 клапаном 26. При работе подвергнутое гидроочистке нефтяное сырье поступает с устройства 1 подачи нефтяного сырья в смеситель , 2 , где смешивается с Ьодородсодержащим газом, поступаю-, щим из сепаратора 9. Газосырьевая смесь, получаемая в смесителе 2, поступает в нагреватель 4 и проходит через реактор 3, где в присутствии к тализатора происходит риформинг газо сырьевой смеси. Газопродуктовая смес получающаяся на выходе реактора 3, поступает в нагреватель б .и проходит через реактор-5, где в присутствии катализатора происходит дальнейший риформинг смеси... Газопродуктовая смесь, получающаяся на выходе реакто ра 5,поступает в нагреватель 8, про ходит через реактор 7, где в присутс вии катализатора процесс риформинга продолжается.. Газопродуктовая смесь получающаяся на выходе реактора 7, охлаждается в конденсаторе 10 и разд ляется в сепараторе 9 на жидкий катализат, поступающий через трубопровод, отходящий от нижней части сепаратора 9, в колонну стабилизации, и на водородсодержащий газ, поступаю щий через трубопровод, отходящий от верхней части сепаратора 9, в колон ну стабилизации, и на водородсодержа щий газ, поступающий через трубопро вод, отходящий от верхней части сепаратора 9 частично в смеситель 2, а частично - в другие заводскиесис Мы,использующие водород. В процессе работы устройства на выходе сумматора 15 формируется сиг нал, пропорциональный, разности псзка заний термопар 13 и 14, т. ё. раЭности температур на входе и выходе реактора 3.- Сигнал с выхода суммато ра 15 поступает на вход экстремального регулятора 16. Экстремальный регуЛятор 16 автоматически изменяет выходной сигна до тех пор, пока его изменение в любую сторону не бу дет приводить к снижению сигнала на входе экстремального регулятора 16. В соответствии с сигналом,поступаю iilHMc выхода экстремального регулятора 1б через пропорционально-интегральный регулятор 17, механизм управления 19 воздействует на засло ку клапана 18,.пока она не устанойи -ея-в тположение} при котором сигнал входе экстремального регулятора 16 максимален. Таким образом, обеспечи вается такое положение заслонки кла ана 18, при котором температура нагрева газосырьевой смеси в нагреваеле 4 обеспечивает максимальный пеепад температур в реакторе 3. Сигнал на механизм управления 19 через пропорционально йнтегральный регулятор 17 обеспечивает компенсацию статической ошибки управления. Сформированный на выходе схемы сравнения 20 сигнал, пропорциональный отклонению концентрации водорода в водородсодержащем газе от заданного значения, измеряется датчиком 11. В соответствии с сигналом, поступаюшим с выхода .схемы сравнения 20 через пропорционально-интегральный регулятор. 21, механизм управления 23 воздействует на заслонку клапана 22, пока она не установится в положение , при котором сигналы на обоих входах схемы сравнения 20 одинаковы. Таким образом, обеспечивается такое положение заслонки клапана 22, при котором концентрация водорода в водородсодержащем газе на выходе сепаратора 9 равна згщанному значению. Подача сигнала через регулятор 21 и механизм 23 управления обеспечиваёт компенсацию статической слиибки управления.. Сформированный на выходе схемы сравнения 24 сигнал, пропорциональный отклонению октанового числа катализатора от заданного значения, измеряется датчиком 12. В соответствии с выходным сигналом схемы сравнения 24 с помощью пропор ционально-интегрального регулятора 25 и механизма управления 27 заслонка клапана 26 устанавливается в положение, при котором октановое число катализатора на выходе сепаратора 9 равно заданному значению. Изобретение обеспечивает установку таких температурных режимов в каждом реакторе, которые достаточно близки к условиям оптимального протекания реакций. Такой выбор температурный режимов работы трехреакторного . блока установки по получению высокооктанового топлива при заданном его качестве повышает производительность работы реакторного блока в целом. Формула изобретения. Способ управления реакторным блоком установки каталитического риформинга путем изменения температуры газосырьевой смеси с предварительным ее нагреванием до 450 -550с перед каждым из трех реакторов с неподвижным слоем катализатора, отличающийся тем, что, с целью повышени5 качества выходного продукта за счет улучшения точности регулирования, темпера гуру газосырьевой смеси, подаваемой в первой реактор, изменяют а зависимости от изменения перепада температур на первом реакторе, температуру газосырьевой смеси, подаваемой во второй реактор, иэменяют в зависимости от концентрации водорода в газе, а температуру газосырьевой смеси, подаваемой.в третий реактор, изменяют в зависимости от изменения октанового числа катализатора.,

Источники информации, принятые во. внимание при экспертизе

КЛ. 208-138, 23. Об. 70 (прототип) .

Авторы

Даты

1980-11-30—Публикация

1978-11-15—Подача