Изобретение относится к области охраны окружающей среды и касается сорбентов и способов очистки водных и грунтовых поверхностей от нефти и нефтепродуктов.

Из уровня техники известны сорбенты для очистки вод, в том числе и от нефтепродуктов, содержащие уголь и диоксид кремния или уголь и ПАВ [1, 2].

Наиболее близким сорбентом для очистки водных и грунтовых поверхностей от нефти, нефтепродуктов является сорбент, содержащий уголь и диоксид кремния [1].

Наиболее близким способом получения сорбента для очистки водных и грунтовых поверхностей от нефти и нефтепродуктов является способ получения углеродного сорбента, включающий измельчение, карбонизацию, обработку водяным паром и сушку угля и добавление диоксида кремния [1].

Однако создание экологически чистых сорбентов для очистки водных и грунтовых поверхностей от нефти и нефтепродуктов, обладающих высокой сорбционной способностью с низкой насыпной плотностью, является актуальной задачей.

Задачей, решаемой данным изобретением, является расширение арсенала углеродных сорбентов для очистки водных и грунтовых поверхностей от нефти, нефтепродуктов с более высокой сорбционной способностью, экологически чистых и с более низкой насыпной плотностью.

Поставленная задача решается путем получения нового экологически чистого с большой сорбционной способностью и низкой насыпной плотностью сорбента, содержащего измельченный бурый уголь, обработанный паром и ультрафиолетовым излучением, аэросил и дополнительно поверхностно-активные вещества (ПАВ) ОП-7 и/или ОП-4 при следующем соотношении компонентов, мас.%:

Обработанный паром и ультрафиолетовым излучением бурый уголь - 70-85

Аэросил - 3-20

ПАВ - 0,1-0,2

полученного способом, включающим измельчение бурого угля до дисперсности менее 1 мм перед обработкой его перегретым водяным паром при температуре 105-110oС и одновременным ультрафиолетовым облучением в течение 30 минут, после чего проводят карбонизацию при температуре 280-340oС до полного выделения летучих компонентов, проводят повторное измельчение бурого угля до дисперсности 0,5-100 мкм с одновременным введением аэросила и поверхностно-активных веществ ОП-7 и/или ОП-4 при следующем соотношении компонентов, мас. %:

Бурый уголь - 70-85

ПАВ - 0,1-0,2

Аэросил - 3-20

В проанализированной авторами научно-технической и патентной литературе не найдено данной совокупности отличительных признаков, приводящих к поставленной авторами задачи. Данное техническое решение прошло экспериментально исследования, таким образом, данное техническое решение соответствует критериям изобретения "новизна", "изобретательский уровень" и "промышленно применимо".

Способ осуществляют следующим образом.

Известным способом измельчают бурый уголь до дисперсности менее 1 мм, после чего подвергают его обработке перегретым водяным паром при температуре 105-110oС с одновременным облучение ультрафиолетом в течение 30 минут, затем производят отгонку летучих компонентов и карбонизацию при температуре 280-340oС до полного выделения летучих компонентов и производят вторичное измельчение обработанного бурого угля до дисперсности 0,5-100 мкм и одновременно вводят аэросил и поверхностно-активные вещества ОП-7 и/или ОП-4 при следующем соотношении компонентов, мас.%:

Бурый уголь - 70-85

Аэросил - 3-20

ПАВ - 0,1-0,2

Полученный вышеописанным способом углеродный сорбент содержит измельченный, обработанный перегретым водянным паром и ультрафиолетовым облучением бурый уголь, аэросил и дополнительно поверхностно-активные добавки ОП-7 и/или ОП-4 при следующем соотношении компонентов, мас.%:

Бурый уголь - 70-85

ПАВ - 0,1-0,2

Аэросил - 3-20

Обоснование режимов способа: предварительного измельчения до дисперсности менее 1 мкм достаточно для того, чтобы за 30 минут обработки бурого угля перегретым паром произошло диффузионное насыщение частиц водой и экстрагирование растворимых солей. Одновременная обработка бурого угля ультрафиолетовым облучением приводит к образованию азона и перекиси водорода, которые в свою очередь окисляют ароматические и легко окисляемые составляющие бурого угля.

Последующая отгонка легколетучих веществ производится при температуре 280-340oC. Нижняя граница соответствует температуре кипения легких фракций из бурого угля, а верхняя граница выбрана опытным путем исходя из различия химического состава различных бурых углей и соответствует окончанию процесса экстрагирования и образования частиц с минимальной пористостью.

Вторичное измельчение сложного сорбента до дисперсности 0,5-100 мкм с одновременным введением ПАВ и аэросила по нижней границе обусловлено максимальной сорбционной способностью для нефти тяжелых фракций. По верхней границе 100 мкм максимальная сорбционная способность для легких фракций нефти и бензина.

При граничных концентрациях ПАВ 0,1% и аэросила 20% достигается максимальная сорбционная емкость для легких фракций, а при граничных концентрациях ПАВ 0,2% и аэросила 3% максимально сорбируются тяжелые фракции нефти и ГСМ.

Конкретные примеры выполнения способа.

Пример 1.

Известным способом измельчают 80 кг бурого угля до дисперсности менее 1000 мкм. Измельченный бурый уголь подвергают воздействию перегретого водяного пара при температуре 105oС в течение 30 минут. При этом поступающий пар проходит предварительно через кварцевую трубу и подвергается воздействию ультрафиолетового облучения от кварцевых ртутных ламп, расположенных по периметру кварцевой трубы. Затем обработанный вышеуказанным способом бурый уголь подвергают отгонке летучих веществ и карбонизации при температуре 300oС до окончания выделения летучих компонентов. После сухой перегонки бурый уголь вторично измельчают до дисперсности менее 30 мкм и одновременно вводят ПАВ ОП-7 в количестве 0,15 кг и аэросил А-380 в количестве 10,85 кг.

Пример 2.

Известным способом измельчают 85 кг бурого угля до дисперсности. Измельченный бурый уголь подвергают воздействию перегретого пара при температуре 110oС в течение 30 минут. При этом поступающий пар проходит предварительно через кварцевую трубу и подвергается воздействию ультрафиолетового облучения от кварцевых ртутных ламп, расположенных по периметру кварцевой трубы. Затем обработанный бурый уголь подвергают сухой перегонке и карбонизации при температуре 340oС до полного выделения летучих компонентов. После сухой перегонки бурый уголь вторично измельчают до дисперсности менее 0,7 мкм и одновременно вводят поверхностно-активное вещество ОП-4 в количестве 0,1 кг и аэросил в количестве 14,9 кг.

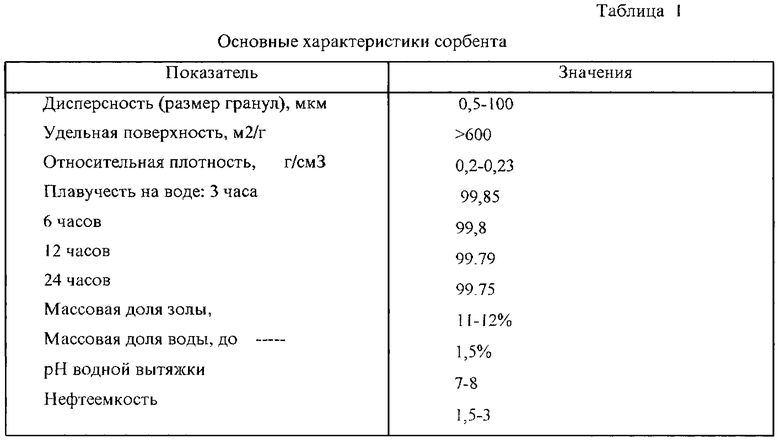

Сорбент - порошок темно-коричневого или черного цвета. Характеризуется мезопористой структурой, низкой насыпной плотностью, обеспечивающей его длительное пребывание на поверхности воды. При встряхивании сорбента в воде образуется дисперсная система, после 10-часовой выдержки нижняя дисперсная фаза составляет порядка 20% от общей массы сорбента. Сорбент обладает хорошей нефтеемкостью, 1,5-3,0-кратной по массе.

Основные характеристики даны в таблице 1.

Сорбент и его водная вытяжка анализировались в аккредитованных лабораториях г. Томска и г. Новосибирска.

Испытание сорбента на сорбционную способность для сбора загрязнений нефти и нефтепродуктов

Для испытания сорбционной способности сорбента использовались следующие нефтепродукты:

- бензин И-80;

- дизельное топливо летнее;

- смесь минеральных масел;

- нефть.

Сорбционная способность определялась по поглощению определенной массы нефти и нефтепродуктов массой сорбента с твердой поверхности почвы и бонами с водной поверхности.

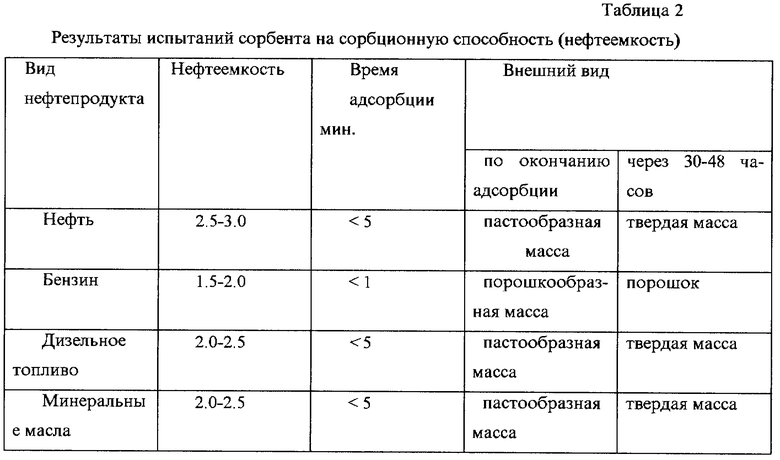

Испытание сорбента на сорбционную способность проводили не менее 5 раз по каждому виду нефти и нефтепродуктов при температурах -15, +4, +20oС. Результаты испытаний приведены в таблице 2.

Поглощение нефти и нефтепродуктов происходит во всем объеме сорбента. По окончании поглощения сорбент с нефтью представляет собой вязкое вещество черного блестящего цвета. В процессе хранения отработанный сорбент после 30-48 часов затвердевает, при легком нажиме рассыпается в комки.

Использование сорбента для сбора нефти и нефтепродуктов с твердой поверхности и грунта.

Сорбционная способность сорбента по сбору нефти и нефтепродуктов с твердой поверхности и грунта проводилась при температуре наружного воздуха -15, +4, +20oС и при различной выдержке по времени отработанного сорбента с нефтью и нефтепродуктами.

Хорошую сорбционную способность показал сорбент для сбора нефтяных загрязнений с твердой поверхности и грунта - для нефти 2,5-3,0, дизельного топлива и масел 2,0-2,5, бензина 1,5-2,0-кратной по массе. Температура окружающей среды практически не влияет на сорбционную способность. Отработанный сорбент с нефтью после 5 минут сорбции имеет вид вязкого вещества черного блестящего цвета. При хранении 30 часов и более превращается в твердое вещество черного цвета, при легком нажиме рассыпается. Сорбент применим при производственных и аварийных разливах нефти и нефтепродуктов в местах их добычи, переработки, транспортировки и потребления.

Использование сорбента для сбора нефти и нефтепродуктов с водной поверхности.

Сорбционная способность сорбента по сбору нефтяных загрязнений с водной поверхности определялась:

- нанесением порошка сорбента на водную поверхность розлива нефти:

- нанесением бона с сорбентом на пятно нефти;

- градированием пятна нефти к берегу водоема.

Сорбент обеспечивает хорошее удаление розлива нефти с водной поверхности нефти и нефтепродуктов порошком сорбента и бонами, но использовать в промышленном масштабе затруднительно из-за выпадения сорбента с нефтью и бонов на дно водоема, тем самым загрязняя его отходами.

Сбор нефти с водной поверхности возможен при градировании бонами пятна нефти к берегу. На берегу нефть собирается в емкости и используется по назначению или обезвреживается нанесением порошка сорбента на поверхность нефти до образования пастообразного отхода.

Возможность утилизации и повторного использования отработанного сорбента в качестве искусственного твердого топлива

Был исследован отработанный сорбент с нефтью, собранной с поверхности почвы, с выдержкой 1 день и 7 суток.

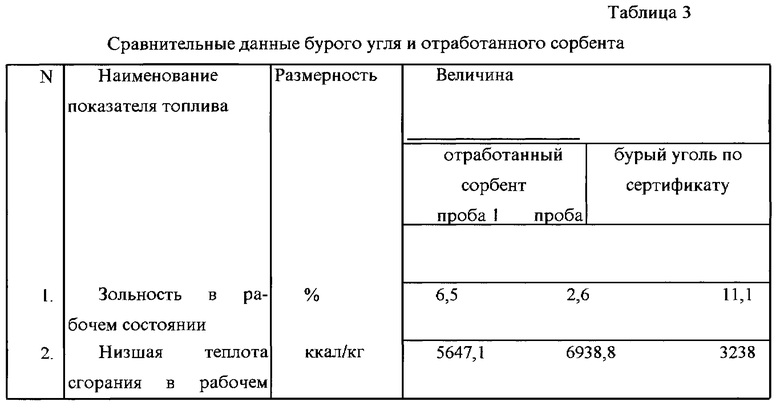

Сравнительные данные исходного бурого угля и отработанного сорбента даны в таблице 3.

Из таблицы 3 следует, что зольность отработанного сорбента уменьшилась в 1,7-4,3 раза, низшая теплота сгорания увеличилась в 1,8-2,1 раза. Таким образом, при использовании сорбента для сбора розливов нефти и нефтепродуктов отработанный сорбент с нефтью может использоваться в качестве высококалорийного искусственного твердого топлива.

Отработанный отход сорбента с нефтью не растворим в воде. При длительном хранении отхода в воде на поверхности не образуется радужной пленки нефти. По всей видимости адсорбированные вещества каталитически окисляются и деструктурируются до элементарных органических соединений. Гуминовые кислоты, содержащиеся в буром угле, а также в сорбенте, каталитически ускоряют процесс окисления и деструкции нефтей, ГСМ.

Таким образом, технология сбора розливов нефти и нефтепродуктов является безотходной вследствие использования отхода в качестве твердого топлива.

Сорбент предназначен для сбора нефти и нефтепродуктов с твердой поверхности, грунта и с водной поверхности и применим при производственных и аварийных разливах в местах добычи, переработки, транспортировки и потребления.

По результатам лабораторных исследований сорбента и его водной вытяжки установлено, что сорбент является экологически безопасным материалом и обладает рядом свойств, которые позволяют эффективно применять для сбора нефти и нефтепродуктов.

К этим свойствам относятся:

- низкая насыпная плотность сорбента, обеспечивающая длительное пребывание на поверхности воды бонов;

- высокая сорбционная способность по нефти и нефтепродуктам;

- безотходность технологического процесса сбора нефти и нефтепродуктов вследствие возможности использования отработанного сорбента в качестве твердого топлива;

- отработанный сорбент с нефтью и нефтепродуктами обладает высокой калорийностью, низшая теплота сгорания продукта в 2 раза выше, чем у бурого угля;

- отработанный сорбент с нефтью не растворим в воде, не образует радужной пленки нефтепродуктов на поверхности воды. Отход может длительно храниться на месте сбора разлива нефти, не загрязняя окружающую среду.

Основным сырьем для изготовления сорбента является природный материал - бурый уголь с введением небольших количеств веществ 4-го класса токсичности.

Очистка окружающей среды от разливов нефти и нефтепродуктов предполагает разработку эффективных нефтяных сорбентов.

Разработанный природный сорбент на основе бурого угля характеризуется мезопористой структурой, низкой насыпной плотностью, обеспечивающей его длительное пребывание на поверхности воды, хорошей нефтеемкостью.

Сорбент применим для сбора нефти и нефтепродуктов в местах добычи, переработки, транспортировки, при производственных и аварийных разливах с твердой поверхности, грунта и с водной поверхности.

Сорбент возможно использовать на нефтебазах, нефтяных скважинах, судах при транспортировке нефти и нефтепродуктов водным путем, на предприятиях нефтеперерабатывающего комплекса, промышленных предприятиях.

Источники информации

1. DE 2411829 С2 (WILZ-PAULS), 09.12.1981.

2. ЕР 0129259 A1 (LABORATORIUM FUR ADSORPT), 27.12.1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ УДАЛЕНИЯ УГЛЕВОДОРОДНОЙ ПЛЕНКИ С ПОВЕРХНОСТИ ВОДЫ | 2011 |

|

RU2496573C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО УДОБРЕНИЯ | 2001 |

|

RU2201416C2 |

| Способ получения гибридного органо-неорганического сорбента для очистки нефтезагрязненных грунтов, утилизации буровых шламов, очистки промышленных сточных вод | 2020 |

|

RU2767870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРБИРУЮЩЕГО МАТЕРИАЛА И МАТЕРИАЛ ДЛЯ ИЗДЕЛИЙ, ИСПОЛЬЗУЕМЫХ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ, ИЗГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ | 2015 |

|

RU2589189C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ | 2021 |

|

RU2772723C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕМАСЛОСОДЕРЖАЩЕГО ОТХОДА | 1998 |

|

RU2154617C2 |

| Композиционный магнитосорбент для удаления нефти, нефтепродуктов и масел с поверхности воды | 2020 |

|

RU2757811C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ | 2021 |

|

RU2771026C1 |

| Способ очистки поверхности воды от нефтяного загрязнения (варианты) | 2022 |

|

RU2787093C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДЫ В ТЕХНОГЕННОМ ВОДОЕМЕ | 2021 |

|

RU2768089C1 |

Изобретение относится к области охраны окружающей среды и касается сорбционных способов очистки водных и грунтовых поверхностей от нефтепродуктов и тяжелых металлов. Сорбент содержит обработанный паром и ультрафиолетовым излучением измельченный бурый уголь, поверхностно-активные вещества ОП-7 и/или ОП-4 и аэросил при следующем соотношении компонентов, мас.%: бурый уголь 70-85, ПАВ 0,1-0,2, аэросил 3,0-20. Способ включает первичное измельчение бурого угля до дисперсности не менее 1 мм, обработку перегретым водяным паром при температуре 105-110oС без доступа воздуха и одновременным ультрафиолетовым облучением в течение 30 мин, карбонизацию при температуре 280-340oС до полного выделения летучих компонентов, повторное измельчение бурого угля до дисперсности 0,5-100 мкм с одновременным добавлением аэросила и поверхностно-активных веществ. Изобретение решает задачу получения экологически чистого сорбента с высокой емкостью и низкой насыпной плотностью 2 с. и 6 з.п. ф-лы, 3 табл.

Обработанный паром и ультрафиолетовым излучением бурый уголь - 70-85

Аэросил - 3-20

ПАВ - 0,1-0,2

2. Сорбент по п.1, отличающийся тем, что он в качестве поверхностно-активного вещества содержит ОП-7 и/или ОП-4.

Бурый уголь - 70-85

ПАВ - 0,1-0,2

Аэросил - 3-20$

| СПОСОБ ВЫРАБОТКИ КОМПОТА ИЗ КИЗИЛА | 2009 |

|

RU2411829C1 |

| Способ повышения пробивного напряжения плоскостных кремниевых диодов | 1959 |

|

SU129259A1 |

| СПОСОБ ОЧИСТКИ ВОД ОТ НЕФТЕПРОДУКТОВ | 1997 |

|

RU2117635C1 |

| УГЛЕРОДМИНЕРАЛЬНЫЙ СОРБЕНТ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2070437C1 |

| Способ получения гранулированного углеродного молекулярного сита для разделения кислорода и азота | 1989 |

|

SU1669538A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1993 |

|

RU2040943C1 |

| СТЯЖНОЙ ЭЛЕМЕНТ, СТЯЖНОЕ УСТРОЙСТВО, ЩЕКОВАЯ ДРОБИЛКА, УСТАНОВКА ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА И СПОСОБ РЕГУЛИРОВАНИЯ СТЕПЕНИ ЗАТЯЖКИ ИЗНАШИВАЕМОЙ ДЕТАЛИ | 2014 |

|

RU2664829C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| WO 0/69555 А1, 23.11.2000. | |||

Авторы

Даты

2003-02-27—Публикация

2001-04-16—Подача