Изобретение относится к способу изготовления подлежащих дальнейшей обработке профилей из эластичного материала, в частности уплотнительных профилей для строительной промышленности, которые экструдируют и затем вулканизируют в солевом расплаве при температуре 170-330oС и на которых печатают необходимые данные и, кроме того, наносят облегчающее монтаж покрытие и затем сушат его. Кроме того, изобретение относится к установке для изготовления покрытых лаком для смазки профилей для строительной промышленности, содержащей экструдер, солевой расплав, а также участок нанесения покрытия и участок печати. Наконец, изобретение относится к профилю для монтажа, в частности к оконному профилю для строительной промышленности со стойкой профиля и уплотнительным телом, поверхность которого снабжена облегчающим монтаж покрытием.

Состоящие из каучука, пластмасс или соответствующих смесей профили необходимы в различных областях, так например, среди прочего в строительной промышленности для окон и там как для монтажа стекол в собственно профиль, так и для кругового уплотнения подвижной оконной створки по отношению к профильной раме.

Известные, например, из ЕР 0560214 профили экструдируют и затем вулканизируют в солевом расплаве для того, чтобы затем подвергнуть дальнейшей обработке, в частности, печати и нанесению облегчающего монтаж и дальнейшую обработку покрытия. В качестве покрытия для таких профилей до настоящего времени применяли силиконовые эмульсии, которые должны делать собственно оконный профиль более податливым и в целом более легким в обращении. Однако, недостатком этого покрытия из силиконовых эмульсий является то, что эти эмульсии имеют лишь ограниченную стабильность при хранении, что во время процесса изготовления практически невозможны изменения, так что нельзя учесть пожелания заказчика или можно учесть с соответственно высокими затратами, и что, прежде всего, применение силиконовой эмульсии приводит к загрязнению производственного оборудования, а также персонала при обращении с покрытыми силиконом профилями. Не только сам производитель вынужден бороться с возникающими загрязнениями, но также работающие затем отделочники, так как силиконовая эмульсия все загрязняет. Даже домашняя хозяйка в течение последующих нескольких месяцев будет вынуждена при проведении уборки бороться с остатками силиконовой эмульсии.

Поэтому в основе изобретения лежит задача создать способ и установку для экономичного изготовления профилей, в частности оконных профилей с покрытием, которое позволяет проводить простую и чистую обработку и обеспечивает длительную стабильность при хранении. Кроме того, должен быть создан соответствующий профиль.

Задача решается согласно изобретению тем, что профили изготовляют из не отталкивающего лак материала и после выхода из экструдера и перед входом в солевой расплав покрывают наносимым на не вулканизированную поверхность лаком для смазки.

Хотя такие покрытия лаком для смазки принципиально известны из автомобильной промышленности, причем там профили сначала экструдируют и вулканизируют и только затем подвергают последующей обработке, т.е. вместо силиконовой эмульсии снабжают слоем лака для смазки. Затем лак для смазки необходимо отверждать с помощью соответствующих устройств, что не только требует дополнительных значительных инвестиций, но и требует много места и, кроме того, времени, так как отверждение лака необходимо производить очень тщательно и по отношению ко всей поверхности профиля.

В противоположность этому в способе согласно изобретению лак для смазки наносят на еще не вулканизированный профиль и затем вводят в солевой расплав, где неожиданным образом происходит полное отверждение лака для смазки без оказания отрицательного воздействия на лак для смазки как таковой со стороны солевого расплава. Тем самым после выхода из солевого расплава имеют профиль, который без проблем можно использовать в дальнейшем. Выполненный таким образом профиль имеет значительные преимущества. Необходимо прежде всего упомянуть сухую поверхность и низкий коэффициент трения. При явно улучшенных параметрах стабильности при хранении возможно простое и чистое обращение, при этом эффект смазки остается постоянно сохраняемым, так как в противоположность покрытым силиконовой эмульсией профилям лак для смазки остается сохраненным на поверхности профиля. Происходит сцепление поверхности профиля с лаком для смазки, так что обеспечивается соответственно продолжительный срок службы. Благодаря этой фиксации лака для смазки на поверхности профиля отпадают необходимые до настоящего времени значительные затраты на очистку окон не только при первой очистке, но и при последующих работах по очистке. Кроме того, преимуществом является то, что не оказывается никакого отрицательного воздействия на лакировочные работы со стороны нанесенного на профиль лака для смазки. Таким образом, в целом предоставляется в распоряжение способ, который обеспечивает изготавливаемому изделию значительные преимущества, кроме того, сам процесс изготовления имеет преимущества, так как можно отказаться от отдельного отверждения лака для смазки, потому что он претерпевает этот процесс уже в солевом расплаве. Кроме того, вследствие отверждения в солевом расплаве обеспечивается равномерное отверждение лака для смазки по всей поверхности профиля даже тогда, когда эта поверхность выполнена вследствие требований к профилю не равномерной, а имеет углубления и другие неровности.

В целесообразном варианте выполнения изобретения предусмотрено, что отрезок пути между нанесением покрытия и солевым расплавом выбирают достаточно длинным, чтобы обеспечить выход летучих составляющих частей. Такой вариант выполнения изобретения позволяет использовать лак, который изготовлен на основе соединений полиуретана, силикона или тефлона, их производных, модификаций или смесей с растворителями. За счет того, что летучие составляющие части выделяются заранее, т.е. перед погружением в солевой расплав, обеспечивается оптимальное отверждение в самом солевом расплаве. При этом было обнаружено, что достаточным является отрезок пути длиной 0,25-3 м, предпочтительно 1 м, для обеспечения выделения летучих составляющих частей.

Другой целесообразный вариант выполнения изобретения предусматривает, что лак для смазки напыляют, наносят кистью или раклей на определенные части или на всю поверхность профиля. Тем самым подчеркивается, что лак для смазки можно наносить с помощью различных технологий, при этом толщина слоя должна составлять 3-4 мкм, для того чтобы обеспечить необходимую стабильность при хранении, а также соответствующий срок службы после монтажа всего профиля. При этом технология нанесения позволяет снабжать только частичные области профиля лаком для смазки или же всю поверхность, при этом имеется возможность протягивать профиль через ванну с лаком для смазки или окунать его в нее.

Если по техническим причинам не обеспечивается достаточное отверждение лака для смазки с помощью солевого расплава, то согласно целесообразному варианту выполнения изобретения профиль после нанесения покрытия и перед входом в солевой расплав и/или после выхода из солевого расплава можно обработать с помощью устройства, использующего горячий воздух, инфракрасное излучение или сверхвысокие частоты. Точнее речь идет о предварительной или соответственно последующей обработке профиля, при этом, как уже указывалось выше, как правило, достаточно отверждения в солевом расплаве, как правило, оно может быть даже прервано заранее, если это допускает процесс вулканизации. Среди прочего неожиданным образом оказалось, что нанесенный слой лака не влияет отрицательно на процесс вулканизации, однако, при этом важной является толщина слоя, которая, как указывалось выше, должна составлять 3-4 мкм.

Для идентификации профиль необходимо снабдить различной информацией. Для этого, как известно, на профиле печатают соответствующие указания и данные. При этом следует обращать внимание на то, чтобы эти идентификационные признаки сохранялись, по меньшей мере, до монтажа. Согласно одному варианту выполнения изобретения это обеспечивается тем, что на профиле печатают перед нанесением покрытия. Это имеет то большое преимущество, что тогда идентификационные признаки оказываются расположенными под защитным слоем лака для смазки и легко распознаются. Они не могут быть непреднамеренно стерты или удалены по-другому. Это имеет явные преимущества как для изготовителя, так и для потребителя при проблемах с качеством.

Простой и изменяемый вариант выполнения способа состоит в том, что на профиле печатают с помощью струйного печатающего устройства, так как таким образом можно не только выполнить пожелания заказчика относительно самого профиля и покрытия, но также относительно желаемой информации.

В автомобильной промышленности, где, как указывалось выше, уже известны покрытые лаком для смазки профили, был выявлен тот недостаток, что используют растворители, которые при некоторых обстоятельствах отрицательно проявляются при последующих процессах. Это предотвращается согласно изобретению тем, что используют системы лака для смазки на водной основе. Эти не содержащие растворителей системы можно свободно обрабатывать и они не могут приводить к изменениям профиля, а также снабженных профилями деталей соответственно оконных систем.

Как для облегчения монтажа, так и для приспособления к соответствующим областям применения является предпочтительным, если нанесенное покрытие, т. е. лак для смазки, обогащен частицами краски. С помощью таких цветных лаков можно определенным образом лакировать профили, что, как указывалось выше, приносит преимущества при монтаже и при последующем использовании. В соответствии с этим различные области поверхности покрывают лаком для смазки различного цвета без нанесения ущерба последующей очистке окон или других работ. Чисто теоретически возможно даже наносить затем на цветные области лака для смазки другие лаки для смазки или подобные системы.

Для реализации способа служит установка, которая содержит экструдер, солевой расплав, участок нанесения покрытия и участок печати. При этом равномерное и надежное отверждение нанесенного лака для смазки обеспечивается тем, что участок для нанесения покрытия расположен между экструдером и солевым расплавом на расстоянии от солевой ванны. За счет выдерживания соответствующего расстояния до солевой ванны одновременно достигается то, что можно использовать также содержащие растворитель лаки для смазки, летучие составляющие части которых своевременно выходят перед входом в солевой расплав. Поэтому затем не может происходить образование пузырей и возникать другие проблемы. Такое образование пузырей предотвращается естественно тогда, когда используют не содержащие растворителей системы, однако, даже в этом случае является предпочтительным наличие расстояния до солевой ванны, поскольку уже наступает определенное предварительное отверждение лака для смазки при комнатной температуре. Особым преимуществом этой установки является то, что можно полностью отказаться от последующих больших участков отверждения, и, что, кроме того, существует возможность комбинировать участок нанесения покрытия и участок печати, как будет пояснено ниже.

Наносимые на профиль на участке печати данные и информация остаются также на последующих участках обработки полностью сохраненными, как и после изготовления профиля в течение длительного времени, если участок печати расположен перед участком нанесения покрытия, как это предлагается согласно изобретению. На участке печати производят печатание на профиле в еще не вулканизированном состоянии, при этом последующее покрытие ложится на печать, защищая ее и сохраняя на длительное время, так как используемые системы лака для смазки обеспечивают распознаваемость нанесенной печатной информации.

Особенно простой и экономичный вариант выполнения участка печати предусматривает, что он выполнен в виде управляемого персональным компьютером чернильного струйного принтера. При этом такое выполнение имеет дополнительное большое преимущество, состоящее в том, что можно просто выполнять пожелания заказчика, так как с помощью персонального компьютера можно наносить также изменяющуюся печатную информацию. Таким образом, практически каждая отдельная печатная информация может отличаться от последующей и предыдущей.

Обеспечивающий особенно предпочтительное и равномерное покрытие вариант выполнения участка нанесения покрытия предусматривает, что он выполнен в виде распылительного кольца, прижимной кисти или погружной ванны. Распылительное кольцо дает возможность обеспечивать нанесение покрытия даже при высокой скорости прохождения профиля. Кроме того, имеется возможность задавать и выдерживать практически любую толщину покрытия, так что можно производить профили высокого качества.

Выше уже указывалось на то, что отверждение лака для смазки происходит в солевом расплаве, а именно, неожиданно просто и надежно, и, кроме того, также равномерно по всему периметру профиля. Если по каким-либо причинам возникают проблемы или к качеству предъявляются особо жесткие требования, то возможно перед и/или после солевого расплава расположить дополнительное устройство для отверждения в виде устройства, использующего горячий воздух, инфракрасное излучение или сверхвысокие частоты.

Изготовленный с помощью способа и описанной производственной установки профиль уже описан подробно выше. Поэтому можно сослаться здесь на это описание и дополнительно отметить, что облегчающим монтаж покрытием снабжают профили различной формы, в частности, профили для строительной промышленности. При этом покрытие состоит из нанесенного на не вулканизированный профиль лака для смазки, который выполнен с возможностью отверждения в солевом расплаве при температуре 170-330oС. Хотя такие лаки для смазки принципиально являются известными, их не использовали указанным образом для соответствующих профилей, так как целенаправленное нанесение считалось трудным или даже невозможным. В частности, было установлено, что лак для смазки можно нанести на уже вулканизированный профиль только с помощью особых методов обработки, т. е. , в частности, в отношении отверждения. Хорошие свойства и длительный срок службы обеспечиваются для профиля согласно изобретению, в частности, тем, что лак для смазки наносят на не вулканизированный профиль, где он может "зацепиться". В последующем солевом расплаве он затем затвердевает без дополнительных системных и производственных затрат, а именно, кругом настолько надежно, что обеспечиваются уже указанные выше свойства и преимущества.

Достаточное для монтажа и, кроме того, не препятствующее вулканизации покрытие имеет толщину слоя 2-5 мкм, предпочтительно 3-4 мкм. При этом, как уже указывалось, лак для смазки сцепляется с поверхностью профиля так, что несмотря на небольшую толщину слоя обеспечивается длительный срок службы и постоянное облегчающее скольжение покрытие.

По соображениям внешнего вида, однако, также и для облегчения монтажа, может быть предпочтительным выполнять покрытие цветным. В частности, соответственно обработанные профили можно, предпочтительно, использовать, например, в окнах, если цветное покрытие обеспечивает квази интеграцию с соответствующим профилем. При этом покрытие наносят парциально на заданные геометрические участки профиля, для того чтобы, в частности, оптимизировать монтаж.

За счет указанной длины пути между участком нанесения покрытия и солевым расплавом, соответственно солевой ванной, образование пузырей исключается даже для содержащих растворители лаков для смазки. Однак, это обеспечивается, в частности, и тогда, когда образующий покрытие лак для смазки выполнен без растворителя. Кроме того, использование таких лаков для смазки является более экологичным и не требует отдельных устройств для вентиляции и подобных вспомогательных средств.

Изобретение отличается, в частности, тем, что при применении способа, установки и соответственно изготовленного профиля обеспечивается более низкий коэффициент трения поверхности. Поверхность всегда сухая и, в частности, всегда обеспечивается хорошая возможность обращения с ней без опасности какого-либо загрязнения. Следует подчеркнуть стабильность при длительном хранении и постоянный антифрикционный эффект, так как лак для смазки образует с поверхностью профиля квази единое целое и на длительное время.

Одинаковый внешний вид соэкструдированных или триэкструдированных профилей для различных смесей исходных материалов является предпочтительным как с точки зрения использования, так и продажи. Возможно осуществлять процессы надежного нанесения и, кроме того, можно наносить лак для смазки парциально на различные геометрические участки профиля, а именно, в прозрачном исполнении, а также в цветном исполнении, при этом даже при цветном исполнении лака для смазки обеспечивается, что находящаяся под ним печатная информация остается видимой. Преимущество обеспечивает, наконец, то, что очистка окон больше не затрудняется остатками силикона или другими остатками покрытия, а может проводиться легко и без проблем. Даже при проведении по самому профилю мокрой тряпкой или другим средством для чистки не возникает никаких повреждений и, прежде всего, на сам профиль такая влажность не воздействует, так как он одновременно также герметизирован лаком для смазки. Если окно красят, а именно в первый раз или в последующем, то не следует ожидать трудностей при нанесении краски, так как от покрытия не остается никаких смазочных остатков.

Как уже несколько раз указывалось, лак для смазки прочно держится на профиле. Кроме того, преимуществом является то, что нанесенный распылением, прижимной кистью или погружением, или другим аналогичным образом лак для смазки с помощью последующего солевого расплава затвердевает так равномерно, что не могут возникать ни пузыри, ни неравномерно отвержденные участки, так что обеспечивается всегда равномерно действующий антифрикционный эффект и надежность защиты с помощью такого покрытия. В отношении экологичности следует подчеркнуть, что при таком способе можно работать также с не содержащими растворители лаками для смазки, которые являются предпочтительными для защиты окружающей среды, и, кроме того, из-за отсутствия растворителей могут без проблем отверждаться в солевом расплаве.

Дальнейшие преимущества и подробности изобретения следуют из последующего описания соответствующих чертежей, на которых изображен предпочтительный пример выполнения изобретения со всеми необходимыми подробностями и составными частями:

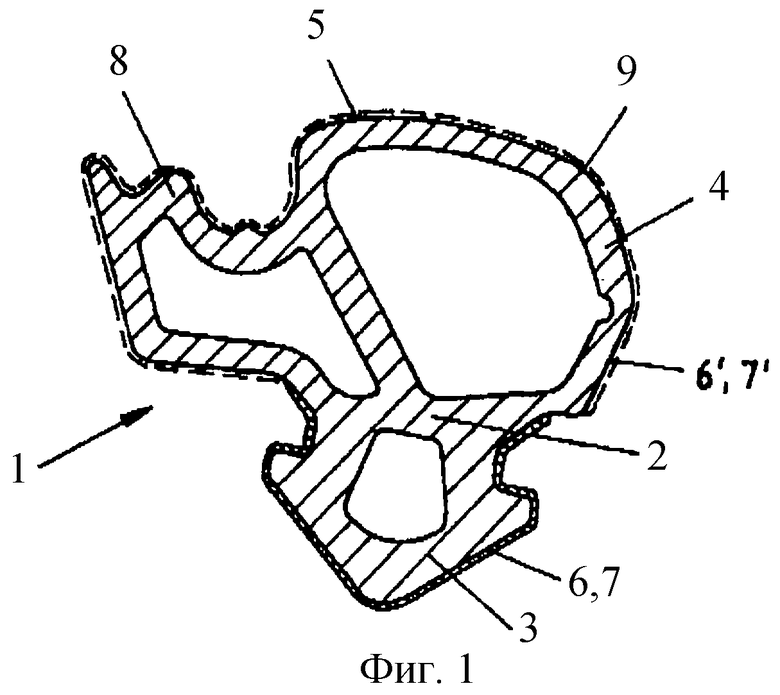

фиг.1 - профиль в разрезе;

фиг.2 - схематичный вид производственной установки.

Показанный на фиг.1 профиль представляет собой эластичный уплотнительный профиль 1 для уплотнения окон и аналогичных запоров, установочный клин или зуб 3 профиля которого выполнен с возможностью установки в паз пластмассового профиля. Выполненная соответственно изогнутой уплотнительная фаска 9 прижимается к раме или к стеклу и уплотняет, при этом уплотнительное утолщение 8 на конце снабжено выступом. Эти части уплотнительного профиля 1 состоят из термопластичной пластмассы. Их соединяют с полуфабрикатом запора или окна через короткое время после экструдирования уже у изготовителя. При такой подготовке является также необходимым вдавить соответствующий профиль 1 в не изображенный здесь паз, для чего необходимо соответствующим образом деформировать зуб 3 тела 2 профиля. Эта деформация и вдавливание значительно облегчаются тем, что зуб 3 в этой области поверхности 5 уплотнительного тела 4 снабжен покрытием 6. Это покрытие 6 представляет собой лак 7 для смазки, который нанесен в области зуба 3 профиля или на всю поверхность, что обозначено позициями 6' и 7'. В этом случае уплотнительное утолщение 8 и уплотнительная фаска 9 также покрыты соответствующим покрытием 6 в виде лака 7 для смазки, так что они не только сохраняют поверхность 5 сухой, но, в частности, имеют низкий коэффициент трения, что является важным для дальнейшей работы с ними. Кроме того, исключается истирание каучукового материала и разгерметизация соответствующего уплотнения за счет царапин и т.п.

Само собой разумеется, что сам профиль 1 или тело 2 профиля может иметь также другую форму, причем форма тела 2 профиля задается формой экструдера 12, условно показанного на фиг.2. В этой производственной установке 10 каучук или другой исходный продукт помещают в бункер 11 и затем подают в экструдер 12. Между экструдером 12 и необходимой вулканизацией в солевом расплаве 16 предусмотрена зона 13 обработки, которая охватывает участок 14 печати и участок 15 нанесения покрытия.

Таким образом, в показанной на фиг.2 схематично производственной установке 10 профиль 1 после выхода из экструдера 12 и перед входом в солевую ванну 20 с помощью управляемого персональным компьютером 21 чернильного струйного принтера 22 снабжают необходимыми идентификационными признаками, например буквами и цифрами. При этом чернильный струйный принтер 22 и персональный компьютер 21 обеспечивают возможность очень быстро, за короткое время и в большом объеме изменять идентификационные признаки, так что можно без проблем учитывать пожелания заказчика. После нанесения печати с помощью чернильного струйного принтера 22 профиль 1 проводят через распылительное кольцо 24, которое здесь представляет участок 15 нанесения покрытия. В распылительном кольце или с помощью распылительного кольца 24 напыляют лак для смазки из резервуара 26 для лака и с помощью насоса 25 на профиль 1, а именно с заданной толщиной слоя.

В качестве лака для смазки используют, например, соединения полиуретана, силикона или тефлона, их производные, модификации или их смеси, а именно с соответствующими растворителями. За счет соответствующего выполнения зоны 13 обработки, соответственно за счет ее длины, обеспечивается, что значительная часть этого растворителя уже удаляется снова, прежде чем профиль 1 погружают в солевой расплав 16 солевой ванны 20.

На фиг. 2 показано, что профиль 1 проходит через солевой расплав 16 и попадает на участок 17 разрезания, где профиль 1 нарезают на соответствующую длину. При выходе из солевого расплава 16 лак для смазки уже отвержден, а именно независимо от того, содержит ли он растворитель или не содержит. Пузырей нет, и можно без проблем нарезать на заданную длину на участке 17 разрезания, так что затем отдельные отрезки профиля можно использовать для дальнейшей обработки. Возможно также естественно наматывать профиль соответствующей длины на транспортировочные шпули и затем доставлять заказчику.

Кроме того, на фиг.2 показано, что существует возможность расположить несколько распылительных колец 24, 27 друг за другом, для того чтобы либо наносить два слоя один за другим на профиль, либо снабжать различные области профиля различными цветными покрытиями 6.

Все названные признаки, а также те, которые присутствуют только на чертежах, следует рассматривать по отдельности и в комбинации как существенные для изобретения.

Изобретение относится к способу и установке для изготовления подлежащих дальнейшей обработке профилей из эластичного материала, в частности уплотнительных профилей для строительной промышленности. В способе осуществляют экструдирование профиля и вулканизацию его в солевом расплаве при температуре 170-330oС. На профили наносят печатью необходимые данные и покрывают облегчающим монтаж покрытием. В качестве покрытия используют лак для смазки, наносимый на невулканизированную поверхность профиля после выхода его из экструдера и перед входом в солевой расплав. Профили изготавливают из не отталкивающего лак материала. Установка для осуществления способа содержит экструдер, солевой расплав, участок нанесения покрытия и участок печати. Участок нанесения покрытия расположен между экструдером и солевым расплавом и на расстоянии от солевой ванны. Описан также профиль для монтажа, в частности оконный профиль для строительной индустрии. Профиль содержит зуб и уплотнительное тело, поверхность которого снабжена облегчающим монтаж покрытием. Покрытие состоит из нанесенного на невулканизированное тело профиля лака для смазки. Лак способен отверждаться в солевом расплаве при температуре 170-330oС. Изобретение обеспечивает изготовление профилей с низким коэффициентом трения, стабильных при хранении, с равномерным покрытием лака по всей поверхности без воздушных пузырей. 3 с. и 18 з.п. ф-лы, 2 ил.

| Термостатирующее устройство | 1974 |

|

SU560214A1 |

| OETTNER CURT | |||

| Kontinulerliche Vulkanisation von Profilen und Schlauchen im Salzbad | |||

| "Bayer Mitt.Gummi-ind", 1967, №40,c.34-48 | |||

| DE 3510463 A1, 25.09.1986 | |||

| US 3865663 А, 11.02.1975 | |||

| US 3517097 А, 23.06.1970 | |||

| US 3685206 А, 22.08.1972 | |||

| Способ получения длинномерных резиновых изделий | 1981 |

|

SU979158A1 |

Авторы

Даты

2003-02-27—Публикация

1998-02-12—Подача