Изобретение относится к черной металлургии и может быть использовано для получения жидкого металла при переработке окисленного сырья черных металлов плавкой в жидкой шлаковой ванне.

Цель изобретения повышение качества металла по сере.

Способ осуществляют следующим образом.

При восстановлении окисного сырья в жидкой шлаковой ванне, барботируемой кислородсодержащим газом, на время прекращают подачу рудоугольной смеси и проводят барботирование кислородсо- держащим газом. При этом отношение восстановительной плавки к времени выжигания серы подачей только газа лежит в интервале 5-300.

При значениях отношения более 300 продолжительность периода с подачей только кислородсодержащего газа недостаточна для снижения содержания серы в шлаке до значения, обеспечивающего достаточную десульфирующую способность шлака и содержания серы в металле, удовлетворяющего требованиям к качественной стали.

При снижении значения отношения менее 5 и, соответственно, при увеличении продолжительности периода с подачей только кислородсодержашего газа не происходит дальнейшего существенного снижения содержания серы и повышения десульфирующей способности шлака, причем при этом происходит существенное снижение производительности процесса.

П р и м е р 1. В плавильной агрегат подают руду (Fe 54,5% SiO2 11,4% S 0,1% ), флюс (СаО) и углеродистый восстановитель, состоящий из смеси угля марки ОС (S 0,5%) и угля (S 4,5%), с расходами, соответственно, 60, 10 и 40 т/ч. Изменением соотношения между углями меняют содержание серы в смеси от 0,5 до 4,5% В агрегат вдувается технический кислород в количестве 3х104 нм3/ч, из них 25% в слой шлака на глубину 600-700 мм.

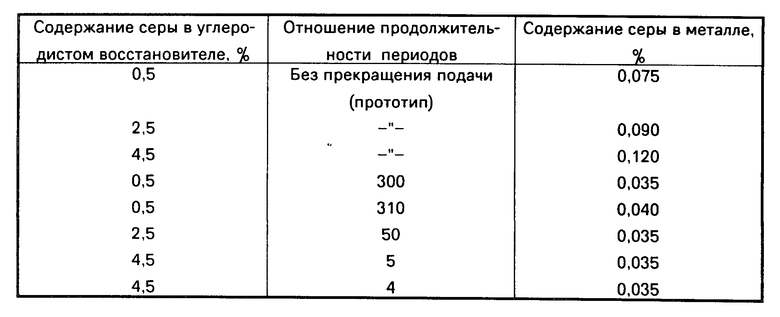

Из печи непрерывно выпускают металл, содержащий 97,8% железа, и шпак. Температура расплава в агрегате составляет 1600 20оС. Результаты экспериментов сведены в таблице.

П р и м е р 2. В печь жидкой ванны загружают шихту: руда Feобщ 54,5% SiO2 11,4% S 0,1% флюс СаО и уголь (S 0,5%). В печь вдувают технический кислород в количестве 3.104 нм3/ч, из них 1,5.104 нм3/ч ниже поверхности ванны. Масса шлака в печи 240 т, в том числе масса спокойного слоя 45 т, барботируемого 195 т.

Расходы руды, флюса и угля равны, соответственно, 60, 10, 40 т/ч. При плавке с непрерывной загрузкой шихты, вдуванием кислорода и отводом продуктов плавки шлака и металла устанавливается стационарная концентрация серы в шлаковой ванне, равная 0,15% При этом содержание серы в получаемом металле 0,075%

При периодическом прекращении загрузки шихты через 900 мин на 3 мин содержания серы в шлаковой ванне снижается в среднем по ванне до 0,03% В последующие 900 мин работы печи с подачей шихты содержание серы в ванне возрастает до 0,15% Среднее содержание серы в этот период в выпускаемых продуктах плавки металле 0,045% в шлаке 0,1% Отношение продолжительности периода с загрузкой угля и руды и вдуванием кислорода к продолжительности периода без загрузки с вдуванием только кислорода (-А) равно 300.

П р и м е р 3. Расход шихты, количество вдуваемого кислорода, масса шлака в печи аналогичны примеру 1. В качестве восстановителя используют уголь (S 4,5%). При непрерывной плавке устанавливается стационарная концентрация серы в шлаке в среднем по ванне, равная 2,1% Содержание серы в металле при этом равно 0,12%

При периодическом прекращении загрузки шихты через 40 мин на 8 мин содержание серы в ванне в период с подачей только кислорода снижается с 0,15 до 0,03 (в среднем по ванне), а затем в последующий период с загрузкой возрастает до 0,15% Содержание серы в металле 0,045%

Таким образом, применение изобретения позволяет снизить содержание серы в получаемым металле и отказаться от проведения внепечной десульфурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ ОКИСЛЕННОГО СЫРЬЯ ЧЕРНЫХ МЕТАЛЛОВ В ПЕЧИ С ЖИДКОЙ ВАННОЙ | 1985 |

|

SU1706216A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 1998 |

|

RU2139938C1 |

| Пирометаллургический способ непрерывной переработки окисленного сырья цветных и черных металлов | 1979 |

|

SU1620494A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

Изобретение относится к металлургии, прямому получению металла в печи с жидкой ванной. Цель изобретения - повышение качества металла по сере. Процесс подачи рудоугольной смеси в барботируемый расплав шлака периодически прерывают, оставляя постоянной подачу барботирующего кислородсодержащего газа. При этом отношение периода подачи рудоугольной смеси к периоду прекращения подачи смеси и подаче только кислородсодержащего газа составляет 5 - 300. Изобретение позволяет снизить содержание серы в получаемом металле. 1 табл.

СПОСОБ ПЛАВКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ, включающий плавление сырья в жидкой шлаковой ванне, барботируемой кислородсодержащим газом с содержанием кислорода не менее 35% и интенсивностью 200 2000 нм3/ч • м3, загрузку углеродистого восстановителя, разделение гетерогенного расплава на барботируемую и нижнюю спокойную часть из слоя шлака и металла, подачу 8 95% кислородсодержащего газа выше уровня расплава для дожигания газа, отличающийся тем, что, с целью повышения качества металла по сере, периодически прекращают загрузку восстановителя и окисленного сырья, при этом отношение продолжительности периода с загрузкой углеродистого восстановителя, окисленного сырья и подачей кислородсодержащего газа к продолжительности периода с подачей в ванну только кислородсодержащего газа составляет 5 300.

| Способ непрерывной плавки сульфидныхМАТЕРиАлОВ | 1974 |

|

SU510842A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР N 790800, кл.C 22B 5/10, 1979. | |||

Авторы

Даты

1996-04-20—Публикация

1985-09-06—Подача