Изобретение относится к области гидрометаллургии благородных металлов и может быть использовано для электрохимического извлечения металлического родия из растворов родия, содержащих соляную кислоту и примеси.

Известен способ извлечения родия из солянокислых растворов нормальностью 0,3-3,5 н. осаждением эпихлоргидрином с последующим ионным обменом в ионообменной колонке (РЖ ВИНИТИ, 15 "Металлургия", 1995 г., 3, 3Г176П).

Известный способ основан на использовании в качестве исходного предварительно очищенного от примесей солянокислого раствора. Способ не позволяет получить металлический родий и характеризуется множеством операций. Кроме того, для реализации способа необходимо использование дополнительного органического реагента, ухудшающего экологическую ситуацию и требующего дальнейшей утилизации.

Общим для известного и заявленного способов является то, что извлечение родия осуществляют из растворов родия, содержащих соляную кислоту.

Наиболее близким по технической сущности к заявленному является способ регенерации и очистки родия из растворов родия в соляной кислоте, содержащих большое количество неблагородных металлов и незначительное количество родия (выложенная заявка Японии 3-285029, МПК С 22 В 11/00, опубл. 16.12.91 г.).

Согласно способу в исходный раствор дополнительно вводят соляную кислоту для установления нормальности раствора в интервале 1-6 н. Затем в раствор добавляют хлорид олова, предпочтительно в количестве, в 10-50 раз превышающем содержание родия, после чего раствор приводят в контакт с пористым каучуком, пропитанным диалкилсульфидом. Пористый каучук промывают разбавленной соляной кислотой для удаления олова и других элементов и прокаливают при 800oС. Полученный частично окисленный металлический родий, содержащий значительное количество неблагородных примесей, восстанавливают в среде водорода до полной металлизации, смешивают с хлористым натрием, осуществляют хлорирование при температуре 800-950oС в течение часа. Родий при этом извлекают в виде растворимого соединения гексохлорородиата натрия.

В известном способе металлический родий, содержащий примеси, является промежуточным продуктом, а в качестве конечного продукта родий извлекают лишь в виде соединения. Для получения чистого металлического родия потребуются дополнительные реагенты и операции, которые повлекут за собой дополнительные потери родия. К недостаткам известного способа следует отнести и его трудоемкость, большие материальные и временные затраты, а также загрязнение окружающей среды. Кроме того, известный способ эффективен лишь при извлечении родия из растворов соляной кислоты, содержащих родий в незначительных количествах.

Общим признаком известного и заявленного способов является выделение родия из растворов родия, содержащих соляную кислоту и примеси.

Техническим результатом является получение чистого металлического родия, повышение степени извлечения конечного продукта, снижение потерь родия, снижение трудоемкости способа, его материальных и временных затрат, улучшение условий труда в зоне реализации способа, а также на обеспечение возможности извлечения родия из его растворов в соляной кислоте, содержащих родий в широком диапазоне концентраций.

Это достигается тем, что в способе очистки и извлечения родия, включающем выделение родия из растворов родия в соляной кислоте с ее концентрацией 1-6 моль/дм3 и содержащих примеси, согласно изобретению выделение чистого металлического родия ведут осаждением на катоде электролизера с нерастворимым анодом при разделении катодного и анодного пространств путем наложения постоянного электрического тока плотностью 25-400 А/м2. При этом осаждение ведут из растворов с исходной концентрацией родия от 0,005 моль/дм3 до 0,25 моль/дм3.

Извлечение чистого металлического родия из раствора родия в соляной кислоте, являющегося электролитом, осуществляется следующим образом.

Пример

В качестве исходного берут раствор родия с концентрацией соляной кислоты в нем 1-6 моль/дм3 и концентрацией родия преимущественно 0,005-0,25 моль/дм3. Раствор содержит также примеси (железо, иридий, медь и др.).

Исходный раствор подвергают воздействию постоянного электрического тока плотностью 25-400 А/м2 в электролизере с разделенными катодным и анодным пространствами. Чистый металлический родий восстанавливают на нерастворимом катоде. Электролиз ведут с нерастворимым анодом. В качестве анолита может быть использован 20%-ный раствор натриевой щелочи. Разделение катодного и анодного пространств осуществляется ионообменной мембраной.

В процессе электролиза на катоде возможно совместное с родием осаждение железа (Fe), меди (Сu), иридия (Ir) и др. примесей, однако соотношение их концентраций в катодном осадке не пропорционально соотношению концентраций в электролите. Количество соосажденных примесей зависит от параметров электролиза: концентрации соляной кислоты в электролите и плотности тока. Так, концентрация неблагородных металлов в катодном осадке зависит от концентрации кислоты в электролите, причем чем выше концентрация соляной кислоты при прочих равных условиях, тем меньше концентрация неблагородных примесей в катодном осадке. Получить катодный осадок - чистый металлический родий - с незначительным содержанием иридия можно только в диапазоне плотностей тока от 25 до 200 А/м2.

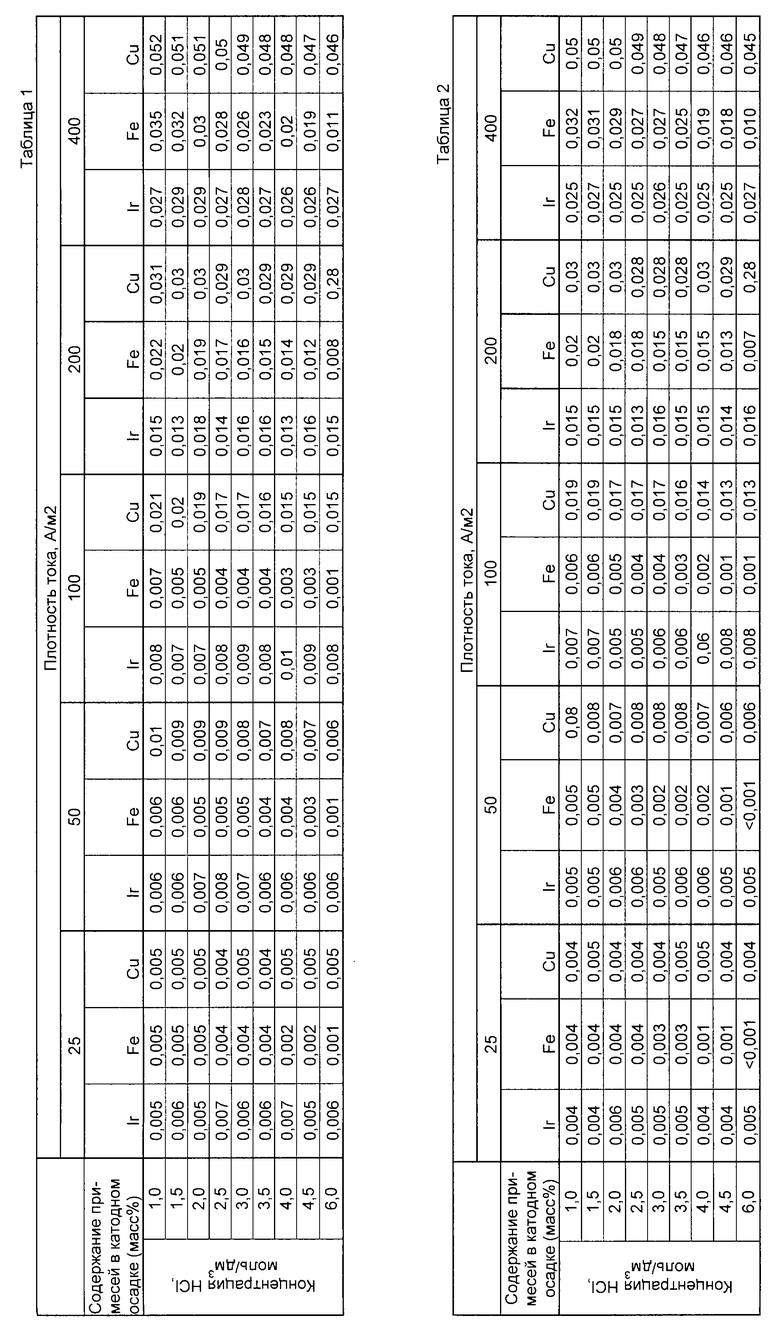

В таблицах 1 и 2 представлена зависимость массовой доли примесей в катодном осадке металлического родия от концентрации соляной кислоты в исходном растворе и плотности тока.

Для всех примеров осуществления способа, приведенных в таблицах 1, 2, в качестве исходного раствора - электролита - использовали раствор гексахлорородиата аммония в соляной кислоте с содержанием примесей по отношению к родию (%):

По иридию - 0,5

По железу - 0,3

По меди - 0,3

Концентрация родия в исходном растворе составляла 0,1 моль/дм3 (таблица 1), 0,2 моль/дм (таблица 2).

В качестве анолита использовали 20%-ный раствор натриевой щелочи.

В зависимости от основных параметров электролиза: плотности тока и концентрации соляной кислоты, в электролите достигались заданные свойства продукта - металлического родия.

Как видно из таблиц, в приведенном диапазоне концентрации соляной кислоты в электролите и плотности тока примеси практически не соосаждаются, катодный осадок, содержащий металлический родий в количестве не менее 99,9%, по химическому составу удовлетворяет требованиям соответствующих ГОСТов. Все остальные примеси находятся ниже предела обнаружения соответствующего метода анализа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСМИЯ ИЗ ШЛИХОВОЙ ПЛАТИНЫ | 1993 |

|

RU2101373C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1981 |

|

SU1840853A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОСМИЯ | 2000 |

|

RU2175020C1 |

| СПОСОБ АФФИНАЖА РОДИЯ | 2022 |

|

RU2797800C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| Способ очистки раствора родия от примесей | 2022 |

|

RU2792512C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВА МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 1998 |

|

RU2132399C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ АФФИНАЖНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2188247C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ КИСЛОГО РАСТВОРА НИТРАТА СЕРЕБРА МЕТОДОМ ЭЛЕКТРОЭКСТРАКЦИИ | 2017 |

|

RU2650372C1 |

Изобретение относится к гидрометаллургии и может быть использовано для электрохимического извлечения металлического родия из растворов родия в соляной кислоте, содержащих примеси. Изобретение позволяет получить чистый металлический родий, повысить степень его извлечения, снизить потери родия, трудоемкость способа, его материальные и временные затраты, улучшить условия труда в зоне реализации способа, а также обеспечить возможность извлечения родия из его растворов в соляной кислоте, содержащих родий в широком диапазоне концентраций. Для этого выделение металлического родия ведут на катоде электролизера с нерастворимым анодом путем наложения постоянного электрического тока плотностью 25-400 А/м2 из раствора с концентрацией соляной кислоты 1-6 моль/дм3. Катодное и анодное пространства разделены ионообменной мембраной. Наиболее эффективно извлечение родия из растворов с концентрацией родия 0,005-0,25 моль/дм3. 1 з.п. ф-лы, 2 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Реферативный журнал Металлургия | |||

| - М.: ВИНИТИ, 1995, реферат 3Г176П | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Бескамерный водотрубный паровой котел с внешними циркуляционными трубами и с поверхностью нагрева, расположенной только в топочном пространстве | 1926 |

|

SU5201A1 |

Авторы

Даты

2003-02-27—Публикация

2001-07-04—Подача