Изобретение относится к области электрохимического получения металлов, в частности благородных металлов из расплавленных солей.

Известны электролизеры для получения металлов и их сплавов электролизом расплавленных солей. Электролизер для получения поливалентных металлов, например титана, содержит герметичный стальной корпус; ванну для электролита, изготовленную из стали или сплавов никеля; диафрагму для разделения катодного и анодного пространств, выполненную из металлической сетки, покрытой никелем или кобальтом /Пат. США, №4164768, заявл. 7.08.78., опубл. 11.09.79/. Данный электролизер, изготовленный из вышеприведенных конструкционных материалов, предназначен для электролитического получения таких металлов, как титан, ниобий, тантал и т.д., которые в расплавленных солях более отрицательны, чем железо, никель, сталь /конструкционные материалы/. Для электроосаждения электроположительных благородных металлов, /иридия, платины, родия и др./ такой электролизер не пригоден вследствие протекания, процессов контактного вытеснения благородных металлов неблагородными, в результате чего ванна и диафрагма будут растворяться, а электролит обедняться по ионам благородного металла вплоть до их полного исчезновения.

Известен электролизер лабораторного типа для получения металлов из расплавленных солей, содержащий герметичный корпус, металлический контейнер для расплавленного электролита, подвесной анод, отделенный от катодного пространства диафрагмой из непроводящей трубы, дно которой выполнено в виде мембраны из кварцевого стекла или углеродных волокон /Япон. пат. №56-3918, заявл. 21.01.71., опубл. 27.01.81/.

Однако электролизер такой конструкции трудно использовать для электролиза с растворимым насыпным анодом, например, для рафинирования большой массы анодного порошка. Кроме того, данный электролизер имеет низкую, производительность, которая лимитируется размером подвесного анода и сопротивлением небольшой диафрагмы.

Таким образом, известные электролизеры, не могут быть использованы для рафинирования благородных металлов.

Наиболее близким по технической сущности и достигаемой цели является электролизер для получения платиновых металлов электролизе расплавленных цианистых солей /Smith G.R., Kenaham C.B., Andrews R.Z. Schlain D., „Plating", 56, №7, p.805, 1969/. Электролизер содержит герметичный корпус из нержавеющей стали, позволяющий вести электролиз в атмосфере инертного газа, футеровочный цилиндрический стакан из инконеля. Контейнером для расплава, служит цилиндрический муллитовый /керамический/ тигель. Катод находится в центре тигля, два подвесных анода из осаждаемого, металла /родия/ расположены е двух противоположных сторон катода.

К существенным недостаткам известного электролизера следует отнести невозможность использования его для целей очистки благородного металла от нерастворимых неметаллических, например, окисных, примесей, содержащихся в анодном материале, которые постепенно накапливаются в электролите и загрязняют катодный осадок. Кроме того, используемые керамические контейнеры имеют невысокую стойкость к термоциклированию /теплосменам/ и низкие прочностные характеристике Применение керамических контейнеров имеет ограниченные возможности также в связи с трудностью изготовления контейнеров больших размеров, например, диаметром 500 мм.

Целью данного предлагаемого изобретения является очистка благородного металла от малорастворимых, неметаллических примесей /частиц керамики, стекла, гранатов и т.д./, содержащихся в анодном материале, предотвращение загрязнения электролита этими примесями и обеспечение длительности работы электролизера с высокой скоростью процесса.

Поставленная цель достигается тем, что в известном электролизере для получения благородных металлов электролизом расплавленных солей, включающий герметичный цилиндрический корпус, центральный подвесной катод, ванна выполнена из непротекаемрго графитового контейнера, со вставленным в него фильтром из кварцевой ткани; между катодом и анодом установлена диафрагма, выполненная в виде, перфорированного графитового цилиндра, покрытого снаружи кварцевой тканью, а между анодом и диафрагмой помещены графитовые разделители.

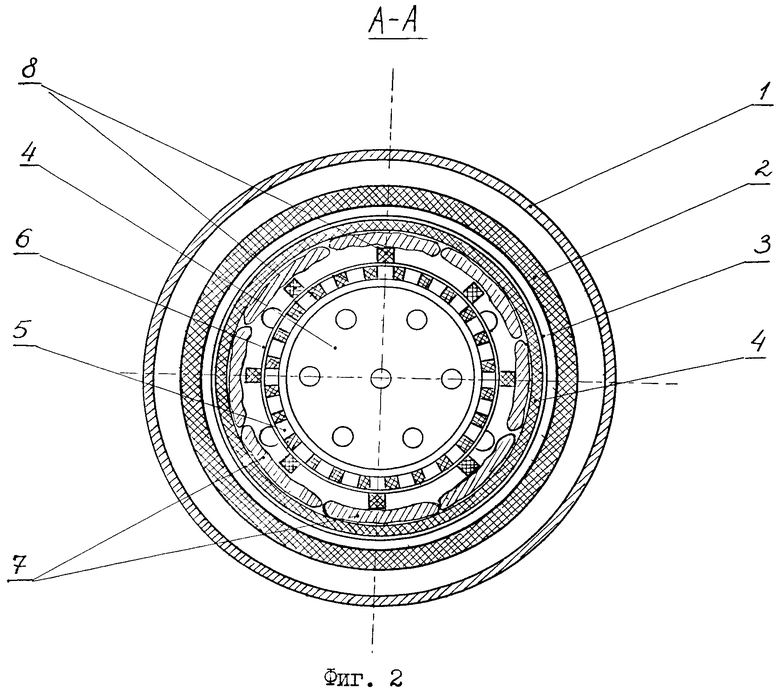

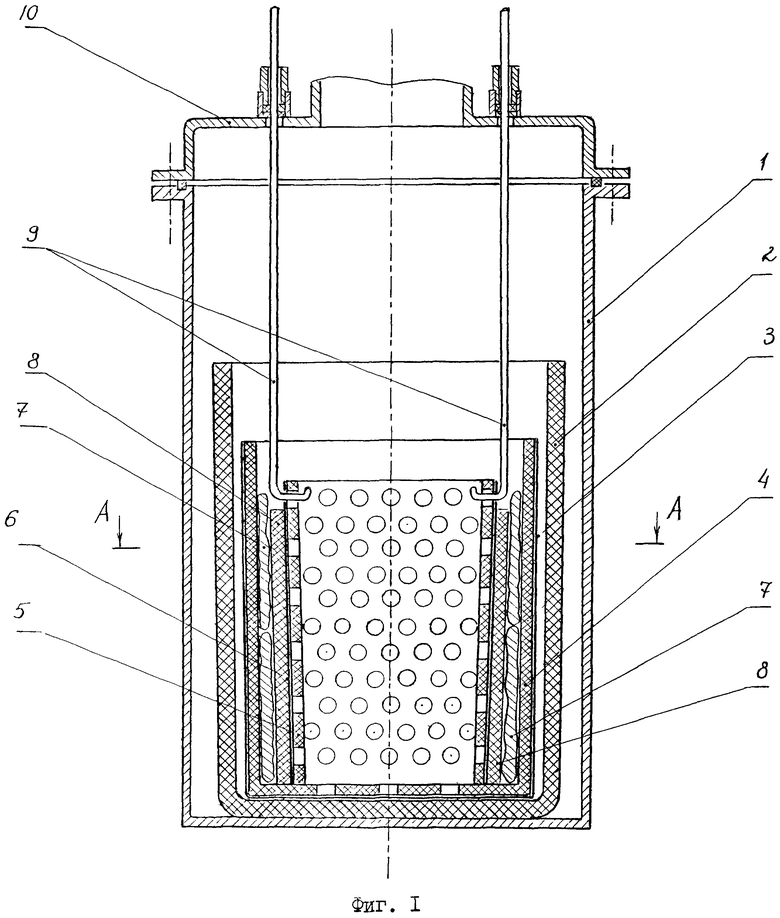

Электролизер /фиг.1, фиг.2/ включает герметичный цилиндрический корпус из нержавеющей стали 1. Контейнер для расплавленного электролита 2 имеет форму стакана, изготовленного из графита, покрытого для создания герметичности /непротекаемости/ плотным слоем пирографита. В контейнер плотно вставлен фильтр 3 из кварцевой ткани, например, марки "ТКТ-1-ТО", которая натянута на графитовый каркас 4. На фильтр устанавливается диафрагма, выполненная в виде перфорированного графитового цилиндра 5, покрытого снаружи одним или несколькими слоями кварцевой ткани 6. Между фильтром и диафрагмой загружается очищаемый анодный металл 7. При загрузке анодного материала вплотную к тканевому слою диафрагмы помещают графитовые разделители 8, представляющие собой стержни или бруски длиной, равной высоте столба расплавленного электролита в ванне, и толщиной 4-12 мм. Разделители ставятся вертикально, и прижимаются анодной, массой к диафрагме. Диафрагма снабжена двумя штоками 9 из очищаемого благородного металла и выведенными наружу через крышку электролизера 10 /с сохранением герметичности электролизера/.

Назначение диафрагмы в предлагаемом электролизере - задержать в анодном пространстве неметаллические примеси /остатки шихты гранатов в отработанных иридиевых тиглях, частицы керамики, стекло и т.д./, которые постепенно накапливаются в электролите по мере растворения анодного материала.

Графитовые разделители помещают с целью увеличения анодного выхода по току, который лимитирует общую скорость процесса рафинирования благородных металлов в расплавленных солях. Увеличение анодного выхода по току, дает возможность вести длительный электролиз с высокой скоростью процесса. Графитовые разделители отдаляют анодный металл, от стенки диафрагмы и тем самым существенно, улучшают подвод и отвод вещества от анодного металла, /улучшение гидродинамических условий/. Распределение тока происходит более равномерно, и это позволяет избежать пассивации анода твердой солевой коркой и тем самым повысить анодный выход по току.

По окончании электролиза диафрагма с помощью штоков 9 поднимается над расплавом и тем самым предотвращается ее вмораживание в электролит. Это значительно упрощает последующую сборку электролизера и позволяет использовать диафрагму многократно.

После подъема диафрагмы постепенно поднимается фильтр, при этом все накопившиеся в электролите неметаллические нерастворимые примеси остаются внутри фильтра. Профильтрованный электролит может быть использован сразу в последующем электролизе, что значительно ускоряет и упрощает подготовительные операции.

Предлагаемый электролизер для получения благородных металлов из расплавленных солей, содержащий герметичный цилиндрический корпус; центральный катод; ванну, выполненную из непротекаемого графитового контейнера со вставленным внутрь фильтром из кварцевой ткани; диафрагму, выполненную в виде перфорированного графитового цилиндра, покрытого снаружи кварцевой тканью и имеющую, в верхней части штоки; графитовые разделители, помещенные между анодным материалом и диафрагмой - обеспечивает очистку благородных металлов от нерастворимых неметаллических примесей, дает возможность многократно использовать электролит и позволяет увеличить анодный выход по току.

Электролизер работает следующим образом.

Пример 1. Корпус герметичного электролизера выполнен из нержавеющей стали X18H10T. В контейнер для расплава 2, представляющий собой графитовый стакан диаметром 390 мм, высотой 520 мм с толщиной стенки 20 мм, покрытый плотным слоем пирографита, помещали фильтр 3, из кварцевой ткани марки "КТ-11-ТО" натянутый на графитовый каркас 4. На фильтр устанавливали, диафрагму 5, выполненную из графитового перфорированного цилиндра диаметром 280 мм, высотой 350 мм, с толщиной стенки 10 мм и общей площадью отверстий 500 см2, обтянутого снаружи слоем кварцевой ткани 6. К верхней части диафрагмы крепились штоки 9 из иридиевого прутка диаметром 6 мм.

В анодное пространство, образованное стенками фильтра и диафрагмы, помещали анодный материал 7 - пластины иридия, загрязненного включениями частиц шихты галлий-гадолиниевых, алюмо-иттриевых гранатов и других неметаллических примесей. Состав анодного материала, вес.%: иридий - 99,667; платина - 0,08; родий - 0,02; палладий - 0,002; рутений - 0,002; алюминий - 0,003; иттрий - 0,003; магний - 0,007; кремний - 0,007; железо - 0,03; галлий - 0,072; гадолиний - 0,005; цирконий - 0,095; вольфрам - 0,007.

Анодные пластины отделялись от диафрагмы при помощи шести графитовых стержней 8 диаметром 10 мм, высотой 380 мм, расположенных на одинаковом расстоянии друг от друга.

Электролитом служил расплав хлоридов KCl-NaCl-CsCl /24,5:30,0:45,5 моль.% соответственно/, содержащий 5 вес.% иридия. Катод - цилиндр, сваренный из листового иридия толщиной 0,5 мм. Катодная плотность тока 0,06 А/см2, анодная - 0,02 А/см2, температура электролиза 560°C. Время электролиза - 4 суток. После электролитического рафинирования катодный осадок имел состав: иридий 99,965%, платина 0,03%, родий 0,005%, остальные примеси не обнаружены.

Средний анодный выход составил 97% в расчете на трехэлектронную реакцию. При непрерывной работе в течение 1 месяца нарушения герметичности контейнера не произошло.

В конце процесса рафинирования /через 1,5 месяца непрерывной работы/ диафрагму и фильтр поднимали над расплавом. При анализе такого профильтрованного электролита неметаллические примеси не обнаружены. На фильтре визуально обнаружены частицы размером 0,2-4 мм. По данным анализа на микрорентгеноспектральном анализаторе MS-46 "Cameca" и спектрального анализа, частицы содержат алюминий, иттрий, галлий, гадолиний, железо, магний, цирконий.

Таким образом, предлагаемый электролизер позволяет очистить благородный металл от нерастворимых неметаллических примесей и при этом не загрязнить электролит этими примесями. Отсутствие одного из указанных элементов не позволяет достичь поставленной цели, что подтверждается следующими примерами.

Пример 2. Корпус электролизера, как в примере 1.

В вонтейнер для расплава 2 - графитовый стакан диаметром 310 мм и высотой 405 мм с толщиной стенки 15 мм, покрытый плотным слоем пирографита, помещались два подвесных анода в виде пластин размерами 100×150×5 мм. Для крепления анодов использовались два иридиевых токоподвода диаметром 6 мм с крючками на концах. Токоподводы выводились наружу через уплотнения в крышке электролизера.

Анодный материал - иридий, загрязненный включениями, частиц алюмо-иттриевых и галлий-гадолиниевых гранатов /лом иридиевых тиглей/. Состав анодного металла /вес.%/: иридий - 99,563; платина - 0,07; родий - 0,05; палладий - 0,01; рений - 0,003; рутений - 0,004; железо - 0,09; медь - 0,007; алюминий - 0,003; иттрий - 0,006; галлий - 0,10; гадолиний - 0,02; кремний - 0,004; вольфрам - 0,06; магний - 0,004; хром - 0,003; никель - 0,003.

Электролит - расплав хлоридов KCl-NaCl-CsCl /24,5:30:45,5 моль.% соответственно/, содержащий 2,5 вес.% иридия. Катод - в виде пластины размерами 60×100 мм, изготовленный из листового иридия тол1ниной 0,5 мм.

Катодная плотность тока 0,05 А/см2, анодная 0,02 А/см2, температура электролиза 570°C, время электролиза 5 суток.

После электролитического рафинирования катодный осадок имел неметаллические стекловидные включения размером от 5 мкм до 2 мм. Включения состояли, в основном, из окислов алюминия, иттрия, галлия, гадолиния, кремния, железа, магния. Электролит также содержал такие же включения.

Общий химический состав катодного осадка /вес.%/: иридий - 99,941; платина 0,03; родий 0,002; алюминий - 0,003; иттрий - 0,001 галлий 0,01; гадолиний 0,003; железо - 0,006; кремний - 0,002; вольфрам - 0,002; остальные примеси не обнаружены. Таким образом, данная конструкция ванны не позволяет проводить полную очистку иридия от примесей.

Пример 3. Электролизер и контейнер - как в примере 2.

В контейнер помещали диафрагму 5, выполненную в виде перфорированного цилиндра диаметром 230 мм, высотой 300 мм, толщиной стенки 15 мм и общей площадью отверстий 180 см2, обтянутого снаружи одним слоем кварцевой ткани марки ТКТ-1-TO 6. К верхней части диафрагмы крепились штоки 9, из иридиевого прутка диаметром 6 мм, которые выводились наружу через уплотнения в крышке электролизера.

В анодное пространство ванны, образованное стенками контейнера и диафрагмы, загружали анодный материал 7 - иридиевые пластины размерами 110×60×9 мм. Средний состав анодного металла приблизительно такой же, как в примере 2.

Токоподвод к аноду осуществлялся через корпус электролизера. Электролит - расплав хлоридов KCl-NaCl-CsCl /24,5:30:45,5 моль.% соответственно/, содержащий 5 вес.% иридия.

Катод - сварной, в виде цилиндра /диаметром 100 мм и высотой 150 мм/, изготовленного из листового иридия толщ. 0,5 мм.

Катодная плотность тока 0,06 А/см2, анодная плотность тока 0,02 А/см2, температура расплава солей 560°C. Время электролиза - 5 суток.

Катодный осадок после электролитического рафинирования имел состав /вес.%/: платина - 0,05; иридий - 99,948; родий - 0,002; остальные примеси не обнаружены. Средний анодный выход по току составил 80% в расчете на трехэлектронную реакцию.

После остановки электролизера через 2 месяца электролит содержал, по данным анализа, нерастворимые частицы окислов алюминия, иттрия, галлия, гадолиния, кремния, магния, железа.

Как видно из вышеприведенных примеров, предлагаемый электролизер для получения, благородных металлов из расплавленных солей дает возможность проводить полную очистку благородных металлов от нерастворимых неметаллических примесей за одну технологическую операцию. Использование заявляемого электролизера существенно упрощает очень длительный и многостадийный процесс аффинажа благородных металлов. Сокращение цикла переработки благородных металлов позволяет ускорить оборачиваемость этих драгметаллов и тем самым дает возможность получать дополнительную продукцию из одного и того же количества благородного металла. Предлагаемое устройство испытано в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1988 |

|

SU1840855A1 |

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2019 |

|

RU2727365C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1981 |

|

SU1840853A1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ИНДИЙСОДЕРЖАЩЕГО РАСПЛАВА В ВИДЕ КОНДЕНСАТА ИЗ ВАКУУМНОЙ ПЕЧИ | 2012 |

|

RU2490375C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ИРИДИЙ-ПЛАТИНА | 1985 |

|

SU1840840A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1991 |

|

RU2022041C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ОТХОДОВ СПЛАВОВ, ЭЛЕКТРОЛИТ ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ОТХОДОВ СПЛАВОВ И АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2400548C1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

Изобретение относится к получению благородных металлов. Предложен электролизер для получения благородных металлов электролизом расплавленных солей. Электролизер включает герметичный цилиндрический корпус, анод и центральный подвесной катод. При этом он содержит ванну, выполненную в виде непротекаемого графитового контейнера со вставленным в него фильтром из кварцевой ткани. Между катодом и анодом установлена диафрагма в виде перфорированного графитового цилиндра, покрытого снаружи кварцевой тканью. Между анодом и диафрагмой размещены графитовые разделители. Техническим результатом является очистка благородных металлов от нерастворимых неметаллических примесей и обеспечение длительности работы электролизера с высокой скоростью процесса. 1 з.п. ф-лы, 2 ил., 3 пр.

1. Электролизер для получения благородных металлов электролизом расплавленных солей, включающий герметичный цилиндрический корпус, контейнер для расплава, центральный подвесной катод и анод, отличающийся тем, что, с целью возможности очистки от нерастворимых неметаллических примесей, предотвращения загрязнения электролита этими примесями и повышения анодного выхода по току, он снабжен фильтром из кварцевой ткани, диафрагмой и графитовыми разделителями, контейнер выполнен из графита, диафрагма выполнена в виде перфорированного графитового цилиндра, покрытого снаружи кварцевой тканью, и установлена между катодом и анодом, а графитовые разделители расположены между анодом и диафрагмой.

2. Электролизер по п.1, отличающийся тем, что диафрагма выполнена с возможностью поднятия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №4164768, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| "Plating", 56, №7, 1969 г., с.805. | |||

Авторы

Даты

2013-06-27—Публикация

1984-05-03—Подача