Изобретение относится к области металлургии, в частности к способам термической обработки стали, и может быть использовано для безокислительного рекристаллизационного отжига, закалки, патентирования проволоки, ступенчатой и изотермической закалки проволоки и полосы.

Известен способ патентирования проволоки, включающий нагрев высокоуглеродистой стали в печи до 1100oС, выдержку 1 ч, горячую прокатку с диаметра 115 мм на диаметр 15 мм, патентирование в расплаве солей при 520oС (Kanetzuki Yntaka, Katsumuta Majaaki. Sato Mattoohozomi Koji. Влияние горячей деформации на механические свойства и микроструктуру патентированных высокоуглеродистых сталей. Jermand Steelnst, Japan, 1989, 75, 12, р.2218-2225, рез. англ.). В результате предложенной обработки на 15-20% повышается предел прочности стали, увеличивается прокаливаемость, подавляется видманштедтова структура. Положительное влияние деформации при патентировании стали объясняется сдвигом в сторону более высоких температур и более короткого времени начала и конца перлитного превращения благодаря горячей деформации.

Прототипом как к заявляемому способу непрерывной термообработки длинномерных стальных изделий, так и устройству для его осуществления являются технические решения, описанные в патенте RU 2087555, С 21 D 9/52 от 10.01.95 - Способ непрерывной термообработки длинномерных стальных изделий и устройство для его осуществления.

Сущность способа-прототипа непрерывной термообработки длинномерных стальных изделий заключается в пропускании изделия через камеру, содержащую графит плотностью 0,5-1,8 г/см3, последующий нагрев изделия в безокислительной атмосфере в вакууме 1-40 Па до аустенитного превращения, последующее ускоренное охлаждение до области температур бейнитного превращения путем отвода тепла через графит плотностью 0,5-1,8 г/см3, осуществление при этой температуре пластической деформации с последующей изотермической выдержкой при температуре выше температуры мартенситного превращения с приложением растягивающего усилия к изделию, охлаждение изделия до комнатной температуры с отводом тепла через графит плотностью 0,5-1,8 г/см3.

Сущность устройства-прототипа для осуществления указанного способа-прототипа состоит в том, что каждая из операций способа снабжена оборудованием, позволяющим достигнуть желаемого эффекта.

Устройство для непрерывной термообработки длинномерных изделий состоит из механизма протяжки изделий, шлюзовых камер, вакуумной печи, камеры охлаждения, заполненной графитовым материалом, камеры изотермической выдержки, средств вакуумирования и средств, создающих пластические и упругие деформации в обрабатываемом изделии.

Недостатком способа-прототипа является невозможность получения стабильных результатов из-за сложности согласования этапов технологического процесса при непрерывной обработке длинномерных стальных изделий из сталей различного сортамента в одной линии.

Недостатком устройства-прототипа является невозможность достижения стабильных результатов при обработке изделий из различных сталей, низкая производительность из-за сложности переналадки устройства при изменении сортамента, высокая удельная энергоемкость.

Задачей настоящего изобретения в части способа является стабилизация технологических параметров и повышение качества термообработки длинномерных стальных изделий из сталей различного сортамента. Достигаемый при этом технический эффект - сокращение длительности вакуумного нагрева и изотермической выдержки при патентировании и изотермической закалке изделий, повышение их механических свойств.

Задачей предлагаемого изобретения в части устройства является повышение его универсальности применительно к сталям различного состава и степени легированности. Достигаемый при этом технический эффект - повышение производительности, снижение энергозатрат на единицу продукции.

Поставленные задачи решаются заявляемым изобретением тем, что в способе непрерывной термообработки длинномерных стальных изделий, включающем пропускание изделия через камеру, содержащую графит плотностью 0,5-1,8 г/см3, последующий нагрев изделия в безокислительной атмосфере в вакууме 1-40 Па до аустенитного превращения, последующее ускоренное охлаждение до области температур бейнитного превращения путем отвода тепла через графит плотностью 0,5-1,8 г/см3, осуществление при этой температуре пластической деформации с последующей изотермической выдержкой при температуре выше температуры мартенситного превращения с приложением растягивающего усилия к изделию, охлаждение изделия до комнатной температуры с отводом тепла через графит, плотностью 0,5-1,8 г/см3, нагрев в области фазовых превращений ведут со скоростью не менее 40oС/с при одновременной упругопластической деформации изделия со степенью остаточной деформации не более 1%, ускоренное охлаждение ведут со скоростью не менее 200oС/с, при этом нагрев, охлаждение и изотермическую выдержку проводят в электромагнитном поле, создаваемом электрическим потенциалом, подаваемом на изделие при его нагреве, охлаждении и изотермической выдержке; а устройство для непрерывной термообработки длинномерных стальных изделий, содержащее механизм протяжки изделий, шлюзовые камеры, вакуумируемые камеры нагрева, охлаждения, изотермической выдержки, заполненные графитовым материалом, средства деформации изделий и средства вакуумирования, дополнительно снабжено разъемными, водоохлаждаемыми и вакуумируемыми электроконтактными узлами, заполненными эластичным графитом переменной плотности.

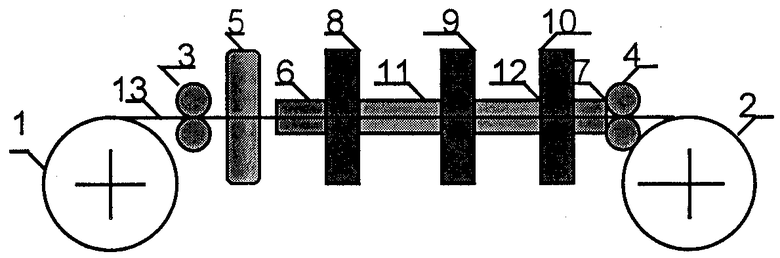

Устройство для реализации непрерывной термообработки длинномерных стальных изделий представлено на чертеже.

Устройство состоит из механизма протяжки изделий, включающего в себя разматыватель 1 и моталку 2, направляющие ролики 3 и 4 и механизм регулировки натяжения 5, шлюзовых цилиндрических камер 6 и 7, заполненных графитом плотностью 0,5-1,8 г/см3, разъемных, водоохлаждаемых и вакуумируемых узлов 8, 9, 10, также заполненных графитом плотностью 0,5-1,8 г/см3, разъемной, водоохлаждаемой и вакуумируемой камеры аустенизации 11 и разъемной, водоохлаждаемой и вакуумируемой камеры изотермической выдержки 12; при этом разъемные, водоохлаждаемые и вакуумируемые электроконтактные узлы снабжены средствами регулировки натяжения изделия в последовательно расположенных камерах аустенизации 11 и изотермической выдержки 12.

Заявляемый способ реализуется в заявляемом устройстве следующим образом.

Проволоку или узкую полосу 13 с разматывателя 1 пропускают через направляющие ролики 3, механизм регулировки натяжения 5 и шлюзовую цилиндрическую камеру 6 и нагревают в разъемной водоохлаждаемой и вакуумируемой камере 11 до аустенитного состояния со скоростью не менее 40oС/с под действием электрического потенциала, подаваемого через разъемные водоохлаждаемые и вакуумируемые электроконтактные узлы 8 и 9, при этом давление в разъемной водоохлаждаемой и вакуумируемой камере аустенизации 11 поддерживают в пределах 1-40 Па. После нагрева проволоку или полосу пропускают через разъемный водоохлаждаемый и вакуумируемый электроконтактный узел 9, где изделие подстуживают до температуры изотермического распада аустенита, при этом усилия, создаваемые между механизмом регулировки натяжения 5 и разъемными водоохлаждаемыми и вакуумируемыми электроконтактными узлами 8 и 9, обеспечивают заданную упругую и пластическую деформацию изделия в пределах 0,2-1,1 от предела текучести материала изделия при температуре аустенизации, а эластичный графит в разъемном водоохлаждаемом и вакуумируемом электроконтактном узле 9 обеспечивает подстуживание изделия до температуры изотермической выдержки со скоростью не менее 200oС/с. Из разъемного водоохлаждаемого и вакуумируемого электроконтактного узла 9 изделие попадает в разъемную водоохлаждаемую и вакуумируемую камеру изотермической выдержки 12, при протяжке через которую требуемая температура изотермического распада аустенита поддерживается электрическим потенциалом, подаваемым на разъемные водоохлаждаемые и вакуумируемые электроконтактные узлы 9 и 10. Одновременно за счет различающихся прижимающих усилий в указанных разъемных водоохлаждаемых и вакуумируемых электроконтактных узлах 9 и 10 в изделии создается растягивающее напряжение ниже предела текучести материала при температуре изотермической выдержки. Время протяжки через разъемную водоохлаждаемую и вакуумируемую камеру изотермической выдержки 12 с целью изотермического распада аустенита устанавливают в пределах 1-10 мин в зависимости от марки стали. После завершения изотермического распада аустенита изделие охлаждают в разъемном водоохлаждаемом и вакуумируемом электроконтактном узле 10 до температуры выхода из устройства, которая должна быть ниже 100oС и обеспечивать свободную намотку изделия на моталку 2.

Способ позволяет повышать механические свойства длинномерных стальных изделий на 10-40%, что достигается за счет контролируемого дробления аустенитного зерна при скоростном нагреве стали до температуры аустенизации и равномерного упругопластического деформирования изделия при однородном нагреве изделия, а также за счет ориентированного формирования продуктов распада аустенита при изотермической выдержке за счет одновременного действия наведенного электромагнитного поля и однородных упругих напряжений в изделии.

Сокращение необходимой длительности изотермической выдержки при патентировании, ступенчатой и изотермической закалке изделий достигается за счет ускоряющего действия наведенного электромагнитного поля и упругой деформации на перераспределение углерода в стали при изотермическом распаде аустенита.

Величина скорости нагрева изделия в области фазовых превращений не менее 40oС/с обусловлена необходимостью достижения уровня контроля за формированием размера аустенитного зерна при фазовом переходе в нагреваемом изделии. При нагреве со скоростью ниже указанной в изделии формируется наследственное аустенитное зерно, а при нагреве со скоростью выше указанной наблюдается измельчение исходного аустенитного зерна и, как следствие, повышение механических свойств изделия.

Величина упругопластической деформации в пределах 0,2-1,1 от предела текучести материала изделия при температуре аустенизации обусловлена также необходимостью контролируемого измельчения зерна аустенита при фазовом превращении в стали. При этом нижний предел упругой деформации 0,2 от предела текучести обусловлен устойчивым положением нити протягиваемого изделия в процессе непрерывной термической обработки, а верхний предел 1,1 от предела текучести - однородностью деформации при упругопластическом растяжении без начала образования шейки деформации.

Величина минимальной скорости охлаждения аустенита до температуры изотермической выдержки 200oС/с обусловлена необходимостью подавления рекристаллизации аустенитного зерна в процессе охлаждения до температуры фазовых превращений. При меньших скоростях охлаждения изделия нарушается контроль за размером аустенитного зерна и нарушается стабильность повышения механических свойств изделия. Указанный предел достигается тем обстоятельством, что охлаждение изделия происходит непосредственно в разъемном водоохлаждаемом и вакуумируемом электроконтактном узле 9 и достигается подбором толщины теплоотводящего слоя графита и подачей воды в водоохлаждаемые стенки указанного узла.

Продолжительность изотермической выдержки в пределах 0,1-10 мин обусловлена параметрами используемой диаграммы изотермического распада аустенита для обрабатываемой стали и воздействием электромагнитного поля и упругих напряжений на ускорение перераспределения углерода при указанном изотермическом распаде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАДАННЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2209696C1 |

| ГИДРОПРИВОД ЛЕТУЧИХ НОЖНИЦ | 2001 |

|

RU2212332C2 |

| КОВШ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2002 |

|

RU2213644C1 |

| ГИБКАЯ ЗАТРАВКА | 2002 |

|

RU2193472C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 2003 |

|

RU2233718C1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2194584C2 |

| ГИДРОПРИВОД ЛЕТУЧЕЙ ПИЛЫ | 1999 |

|

RU2169660C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФЕРРОСПЛАВА | 2000 |

|

RU2169637C1 |

Изобретение относится к области металлургии, в частности к термической обработке стали. Техническим результатом изобретения является стабилизация технологических параметров и повышение качества термообработки длинномерных стальных изделий из сталей различного сортамента, сокращение длительности нагрева и выдержки при патентировании, повышение механических свойств. Способ непрерывной термообработки длинномерных стальных изделий включает пропускание изделия через камеру, содержащую графит плотностью 0,5-1,8 г/см3, последующий нагрев изделия в безокислительной атмосфере в вакууме 1-40 Па до аустенитного превращения, последующее ускоренное охлаждение до области температур бейнитного превращения путем отвода тепла через графит плотностью 0,5-1,8 г/см3, осуществление при этой температуре пластической деформации с последующей изотермической выдержкой при температуре выше температуры мартенситного превращения с приложением растягивающего усилия к изделию, охлаждение изделия до комнатной температуры с отводом тепла через графит плотностью 0,5-1,8 г/см3. При этом нагрев в области фазовых превращений ведут со скоростью не менее 40oС/с при одновременной упругопластической деформации изделия с степенью остаточной деформации не более 1%, ускоренное охлаждение ведут со скоростью не менее 200oС/с, при этом нагрев, охлаждение и изотермическую выдержку проводят в электромагнитном поле, создаваемом электрическим потенциалом, подаваемым на изделие при его нагреве, охлаждении и изотермической выдержке. Устройство для непрерывной термообработки длинномерных стальных изделий содержит механизм протяжки изделий, шлюзовые камеры, вакуумируемые камеры нагрева, охлаждения, изотермической выдержки, заполненные графитовым материалом, средства деформации изделий и средства вакуумирования. Устройство снабжено разъемными водоохлаждаемыми и вакуумируемыми электроконтактными узлами, заполненными эластичным графитом переменной плотности. 2 с.п. ф-лы. 1 ил.

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| БАШНИН Ю.А | |||

| и др | |||

| Технология термической обработки стали | |||

| - М., 1986, с.11. | |||

Авторы

Даты

2003-03-10—Публикация

2001-03-12—Подача