Изобретение относится к области металлургии, конкретно к агрегатам и машинам для обработки металлического проката, в том числе к машинам для холодной обработки полосового и ленточного проката.

Важным моментом в процессе производства металлической ленты является получение заданных механических свойств, равномерных по длине и ширине.

Наиболее распространенным устройством для решения данной задачи является использование колпаковых печей (К.Н. Соколов. Оборудование термических цехов. ГНТИ машиностроительной литературы. - Москва-Свердловск,1957, с.105 и106). В этих печах механические свойства металлической ленты получаются в функции температуры нагрева ленты и времени выдержки при этой температуре. Тем самым металл, получивший предварительную нагартовку на предыдущих операциях, частично разупрочняют до заданных значений.

Недостатком известного устройства-аналога является то, что температуру ленты определяют косвенно, по температуре печного пространства и это приводит к дополнительным погрешностям как при определении температуры, так и при получении механических свойств ленты. Кроме того, при термообработке в колпаковых печах в связи с неравномерностью распределения температуры по объему печей механические свойства при частичном разупрочнении распределяются неравномерно по длине и ширине ленты.

Указанный недостаток частично устранен в принятом в качестве прототипа устройства в виде дрессировочного стана (А.А. Королев. Механическое оборудование прокатных и трубных цехов. - М.: Металлургия, 1987, с.333 и 334).

Это устройство включает размоточную и намоточную машины и узел пластической деформации ленты между ними. В качестве такого узла применяются дрессировочные клети, причем получение заданных механических свойств металлической ленты обеспечивается за счет ее нагартовки. Происходит это после предварительного полного разупрочнения металла путем термообработки ленты, например, в колпаковых печах. На этом устройстве удается более точно получать механические свойства металлической ленты.

Недостатками известного устройства-прототипа является то, что нагартовка ленты происходит с большими усилиями в дрессировочных клетях и большими натяжениями ленты. В результате применяется тяжеловесное и дорогостоящее оборудование, а получение заданных механических свойств ленты связано с изменениями ее толщины, поэтому при соблюдении толщины трудно получить точные значения механических свойств либо при соблюдении заданных механических свойств трудно получить точную толщину ленты.

Задачей настоящего изобретения является совершенствование оборудования для получения заданных механических свойств ленты (полосы) по ее длине и ширине.

Технический эффект решаемой задачи - равномерное распределение механических свойств по ширине и длине ленты (полосы), упрощение конструкции и снижение металлоемкости дрессировочного агрегата.

Поставленная задача с достижением указанного технического эффекта обеспечивается заявляемым изобретением тем, что устройство для получения заданных механических свойств металлической ленты содержит размоточную и намоточную машины и узел пластической деформации ленты между ними. Узел пластической деформации ленты выполнен в виде двух сопряженных между собой гребенок, при этом зубья одной из них входят во впадины другой, а глубина данного перекрытия тем меньше, чем ближе к выходу из гребенок находится лента.

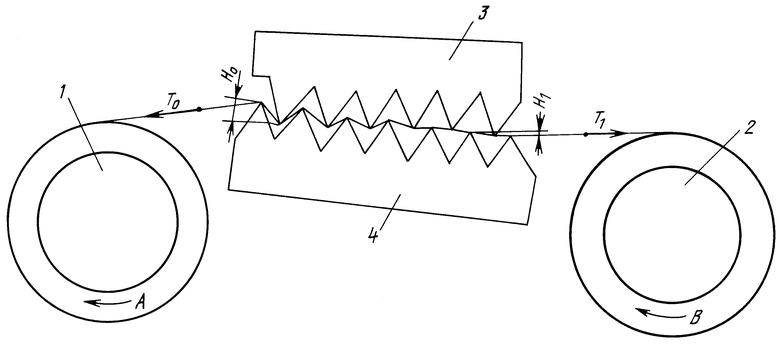

Принципиальная схема предлагаемого устройства представлена на чертеже.

Устройство содержит размоточную 1 и намоточную 2 машины, между которыми установлен узел пластической деформации ленты в виде двух гребенок: верхней 3 и нижней 4. Зубья верхней входят во впадины нижней гребенки, причем глубина данного перекрытия (Н0) больше на входе в гребенки и меньше на выходе (H1). Такая разница вхождения (или перекрытия) зубьев необходима для того, чтобы процесс нагартовки ленты начинался с максимальных изгибных деформаций и заканчивался при минимальных, которые не создавали бы остаточной рулонной кривизны ленты.

Работает устройство следующим образом. На барабан размоточного устройства 1 устанавливают рулон ленты, подлежащей нагартовке. Ее передний конец заправляют на барабан намоточной машины 2, для чего гребенки 3 и 4 разводят вверх и вниз соответственно. Барабаном размоточной машины (при неподвижном барабане намоточной машины) создают заднее натяжение ленты Т0. А поскольку гребенки разведены, то переднее натяжение T1 будет равно заднему натяжению Т0. Сводят гребенки, обеспечивая заданные перекрытия зубьев Н0 и H1. Включают вращение барабана намоточной машины по стрелке "В" и протаскивают тем самым ленту через сведенные гребенки. А лента, в свою очередь, начинает вращать барабан размоточной машины по стрелке "А". В результате на входе в гребенки лента натянута натяжением Т0 (которое установили перед сведением гребенок), а на выходе - натяжением T1, которое будет больше, чем Т0, на величину, необходимую для протаскивания ленты через гребенки. Величину переднего натяжения T1 регулируют, изменяя величину перекрытия зубьев Н0 на входе в гребенки. Тем самым удается плавно изменять механические свойства обрабатываемой ленты (предел прочности, предел текучести, относительное удлинение, показатель Эриксена и др.). Переднее и заднее Т0 натяжения, помимо изменения механических свойств ленты, предназначены для удержания движущейся ленты в поперечном направлении.

Экспериментально установлено, что, плавно регулируя перекрытия зубьев Н0 можно плавно изменять механические свойства нагартовываемой ленты. Например, при работе с медной лентой, имеющей толщину 35 мкм (предварительно отожженной), удавалось показатель Эриксена изменять с 7,5 до 1,5, т.е. в диапазоне 5:1.

Усилия при обработке ленты в предлагаемом устройстве на 2...3 порядка меньше, чем в известном устройстве-прототипе, и поэтому предлагаемое устройство, по меньшей мере, на один-два порядка легче известного. Кроме того, получение механических свойств происходит при неизменной толщине ленты, что позволяет существенно повысить точность получения механических свойств ленты, т.к. изменяют один параметр - механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФЕРРОСПЛАВА | 2000 |

|

RU2169637C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2000 |

|

RU2184657C1 |

| ГИДРОПРИВОД ЛЕТУЧИХ НОЖНИЦ | 2001 |

|

RU2212332C2 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2194584C2 |

| КОВШ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2002 |

|

RU2213644C1 |

| ГИДРОПРИВОД ЛЕТУЧЕЙ ПИЛЫ | 1999 |

|

RU2169660C2 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| ГИБКАЯ ЗАТРАВКА | 2002 |

|

RU2193472C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 2003 |

|

RU2233718C1 |

Изобретение относится к устройствам для обработки металлического проката. Сущность: устройство для получения заданных механических свойств металлической ленты содержит размоточную и намоточную машины и узел пластической деформации ленты, который выполнен в виде сопряженных между собой гребенок, при этом зубья одной из них входят во впадины другой, а глубина вхождения тем меньше, чем ближе к выходу из гребенок находится лента. Устройство обеспечивает равномерное распределение механических свойств по ширине и длине ленты (полосы), упрощение конструкции и снижение металлоемкости дрессировочного агрегата. 1 ил.

Устройство для получения заданных механических свойств металлической ленты, содержащее размоточную и намоточную машины и узел пластической деформации ленты между ними, отличающееся тем, что узел пластической деформации ленты выполнен в виде двух сопряженных между собой гребенок, при этом зубья одной из них входят во впадины другой, а глубина вхождения тем меньше, чем ближе к выходу из гребенок находится лента.

| КОРОЛЕВ А.А | |||

| Механическое оборудование прокатных и трубных цехов | |||

| - М.: Металлургия, 1987, с.333-334 | |||

| СОКОЛОВ К.Н | |||

| Оборудование термических цехов | |||

| ГНТИ машиностроительной литературы | |||

| - Москва-Свердловск, 1957 | |||

| ПРОКАТНЫЙ СТАН | 1992 |

|

RU2063274C1 |

| RU 2055656 С1, 10.03.1996 | |||

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2053102C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| НАКОПИТЕЛЬ ПОЛОСЫ | 1991 |

|

RU2014922C1 |

| Газонокосилка | 1983 |

|

SU1202507A1 |

Авторы

Даты

2003-08-10—Публикация

2001-12-11—Подача