Изобретение относится к области прокатного производства и может быть использовано при конструировании прокатных станов и их эксплуатации на металлургических предприятиях.

Известна приводимая в качестве аналога конструкция опоры прокатного валка, содержащая расположенный в подушке подшипник жидкостного трения, для самоустановки которого между опорной поверхностью подушки и нажимным винтом установлен сферический подпятник (Тодер И.А., Тарабаев Г.И. "Крупногабаритные гидродинамические подшипники" М., "Машиностроение", 1976, с. 25). Недостатком этого известного технического решения является то, что под нагрузкой в устройстве для самоустановки возникает момент сопротивления, который значительно больше, чем момент поворота, устраняющий перекос подшипника. Поэтому в подшипнике постоянно имеется перекос, который отрицательно влияет на его работоспособность, предопределяя преждевременный местный износ и выход подшипника из строя.

Известны также более совершенные аналоги конструкции опор прокатных валков, включающие подушки с подшипниками и валки, причем между верхними и нижними подушками установлены цилиндры распора. Для компенсации угла поворота подшипников между подушкой и нажимным винтом установлен сферический подпятник (Труды ВНИИМЕТМАШ, сб. 33 "Конструкции, исследования и внедрение новых машин листовых прокатных станов", М., 1972 г., с. 54-59). В этих устройствах, как следует из описания, на основании теоретических расчетов имеет место некоторое уменьшение неравномерности эпюры контактных давлений, но только при определенных условиях расположения оси нажимного винта по отношению к оси подшипника. Основной недостаток этих конструкций заключается в том, что цилиндры предназначены только для регулирования толщины полосы и не связаны с устройством для самоустановки подшипника, вследствие чего фактически самоустановка отсутствует.

Наиболее близким аналогом (прототипом) заявляемому изобретению по технической сущности является опора прокатного валка по а.с. СССР 1443999, В 21 В 31/02, 04.09.1987 г. Конструкция опоры прокатного валка - прототипа содержит подшипник, расположенный в подушке, опирающейся на сферическую опору-подпятник. Основной недостаток этого устройства заключается в том, что сферическая опора выполнена в виде роликоподшипника с упругим узлом осевой фиксации, что значительно усложняет конструкцию, а также вследствие больших потерь на трение в опоре и преодоления усилия в узле осевой фиксации, не обеспечивается в полной мере самоустановка подшипника.

Предлагаемая конструкция опоры прокатного валка позволяет значительно снизить коэффициент трения в опоре, в полной мере решить задачу самоустановки подшипника, а также значительно упростить конструкцию устройства. Технический эффект решения этой задачи - повышение нагрузочной способности подшипника при сохранении его габаритов и увеличение срока службы подшипника.

Заявляемая опора прокатного валка решает поставленную задачу с достижением указанного технического эффекта тем, что в опоре прокатного валка, содержащей подшипник, расположенный в подушке, опирающейся на подпятник, между подпятником и подушкой установлена плита, образующая с опорной поверхностью подушки замкнутую герметичную полость, заполненную жидкостью.

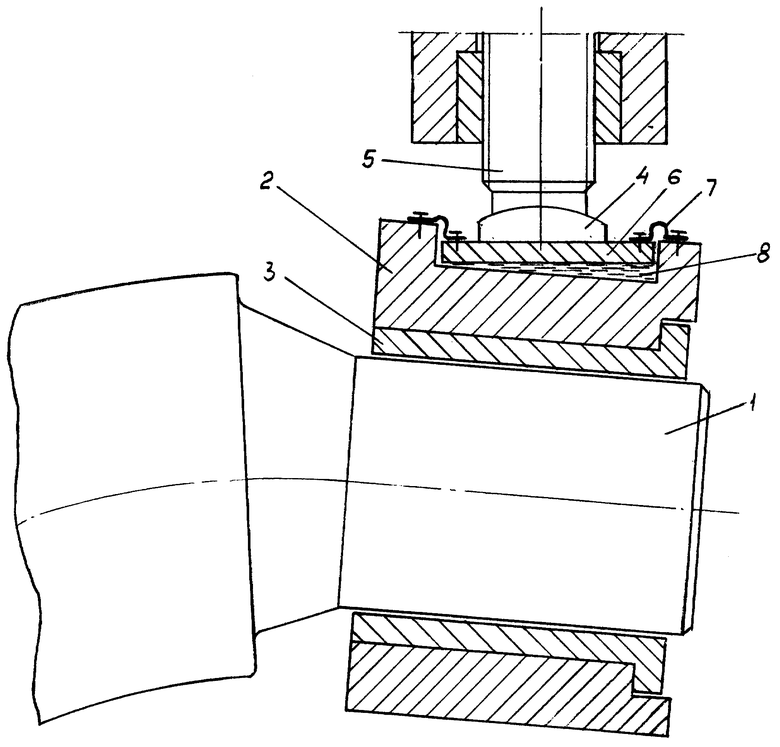

Заявленная опора прокатного валка поясняется чертежом, на котором изображена в качестве примера опора прокатного валка с подшипником скольжения.

Опорное устройство прокатного валка 1 состоит из подушки 2 с подшипником 3, сферического подпятника 4, расположенного между подушкой 2 и нажимным винтом 5. Между опорной поверхностью подушки 2 и подпятником 4 расположена плита 6, которая с опорной поверхностью подушки 2 и уплотнительной мембраной 7 образует замкнутую полость 8, заполненную жидкостью.

Устройство работает следующим образом.

В процессе прокатки валок 1 под нагрузкой прогибается, в результате чего шейка валка 1 имеет перекос. При этом создается момент поворота, который передается на подушку 2, опирающуюся на плиту 6 через слой жидкости. Так как трение между подушкой 2 и плитой 6 обусловлено только внутренним трением между слоями жидкости, то возникаемый момент перекоса легко преодолевается, в результате чего подушка 2 вместе с подшипником 3 поворачивается в направлении перекоса шейки валка 1. Таким образом, перекос в подшипнике 3 устраняется, вследствие чего подшипник работает в оптимальном режиме.

По предварительным расчетам такое выполнение опоры прокатного валка позволит на 20% увеличить долговечность подшипника и повысить его нагрузочную способность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2152832C1 |

| ЛИСТОПРАВИЛЬНЫЙ СТАН | 2004 |

|

RU2256521C1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| КОВШ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2002 |

|

RU2213644C1 |

| СИСТЕМА УПРАВЛЕНИЯ НАЖИМНЫМ УСТРОЙСТВОМ ПРОКАТНОГО СТАНА | 1994 |

|

RU2124405C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2147948C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФЕРРОСПЛАВА | 2000 |

|

RU2169637C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ УЗЛА ВАЛКОВ РАБОЧИХ КЛЕТЕЙ | 2013 |

|

RU2551730C2 |

| ГРУЗОВОЙ ПОДЪЕМНИК | 2001 |

|

RU2210525C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 2011 |

|

RU2456103C1 |

Изобретение относится к области прокатного производства, в частности к опоре прокатного валка. Сущность изобретения: опора прокатного валка содержит подшипник, расположенный в подушке, опирающейся на подпятник нажимного винта, между подпятником и подушкой установлена плита, образующая с опорной поверхностью подушки замкнутую герметичную полость, заполненную жидкостью. Такое конструктивное выполнение опоры позволит в полной мере решить задачу самоустановки подшипника, что на 20% увеличит его долговечность, и повысить его нагрузочную способность. 1 ил.

Опора прокатного валка, содержащая подшипник, расположенный в подушке, опирающейся на подпятник нажимного винта, отличающаяся тем, что между подпятником и подушкой установлена плита, образующая с опорной поверхностью подушки замкнутую герметичную полость, заполненную жидкостью.

| Опора прокатного валка | 1987 |

|

SU1443999A1 |

| ТОДЕР И.А | |||

| и др | |||

| Крупногабаритные гидродинамические подшипники | |||

| - М.: Машиностроение, 1976, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Конструкции, исследования и внедрение новых машин листопрокатных станов | |||

| Труды ВНИИМЕТМАШ | |||

| Сб | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| ЦЕЛИКОВ А.И | |||

| и др | |||

| Машины и агрегаты металлургических завод | |||

| - М.: Металлургия, 1981, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| IV, 33.6 | |||

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| ФАРШ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ ТИПА КРАБОВЫХ ПАЛОЧЕК | 2006 |

|

RU2324400C1 |

Авторы

Даты

2002-12-20—Публикация

2000-11-21—Подача