Изобретение относится к металлургии, в частности к способам термической обработки стали, и может быть использовано для безокислительного патентирования проволоки.

Известен способ патентирования проволоки, включающий нагрев в печи до температуры аустенизации, выдержку в расплаве свинца или солей до завершения ферритного превращения [1]. Недостатком способа является наличие окисной пленки на поверхности проволоки.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ патентирования стальной проволоки, включающий нагрев в безокислительной атмосфере до аустенитного состояния и медленное охлаждение в безокислительной атмосфере в области температур ферритного превращения [3]. Недостатком способа является наличие в структуре патентированной стали избыточного количества феррита, образующегося в результате медленного охлаждения до области температур ферритного превращения.

Известно устройство для непрерывной обработки длинномерных изделий, состоящее из лентопротяжного механизма, камеры подогрева, камеры окончательного нагрева и камеры охлаждения газом [2]. Недостатком устройства является то, что оно не позволяет охлаждать изделия ниже 600оС.

Известно устройство для непрерывного патентирования проволоки, состоящее из лентопротяжного механизма, печи, камеры медленного охлаждения, системы подвода газов [3]. Данное устройство не позволяет производить распад аустенита при фиксированном значении температуры.

Цель изобретения - улучшение экологических условий процесса патентирования проволоки, уменьшение количества последующих операций при переработке проволоки, повышение ее пластичности.

Цель достигается тем, что в способе непрерывного патентирования проволоки, включающем нагрев проволоки в безокислительной атмосфере до аустенитного состояния и медленное охлаждение в области температур ферритного превращения данной марки стали в безокислительной атмосфере, перед нагревом проволоку пропускают через камеру, содержащую графит плотностью 0,5-1,8 г/см3, нагрев ведут в вакууме 1-40 Па, после нагрева проводят ускоренное охлаждение до области температур ферритного превращения путем отвода тепла водой через графит плотностью 0,5-1,8 г/см3, при этом толщина теплопроводящего слоя графита δ составляет 5 ≅δ≅ 15 - d, где d - диаметр проволоки в мм, после ускоренного охлаждения проводят изотермическую выдержку в графите плотностью 0,5 - 1,8 г/см3, разогретом до температуры ферритного превращения аустенита, а затем проволоку охлаждают до комнатной температуры путем отвода тепла водой через графит плотностью 0,5-1,8 г/см3.

Цель достигается тем, что в устройстве для патентирования проволоки, состоящем из лентопротяжного механизма, печи и камеры охлаждения, перед печью установлена одно- или многосекционная шлюзовая камера, содержащая графит плотностью 0,5-1,8 г/см3, камера охлаждения выполнена в виде трехсекционной камеры, содержащая графит плотностью 0,5-1,8 г/см3, при этом средняя секция оснащена средством подогрева, крайние секции выполнены водоохлаждаемыми, а печь и пространство между секциями снабжены средствами вакуумирования.

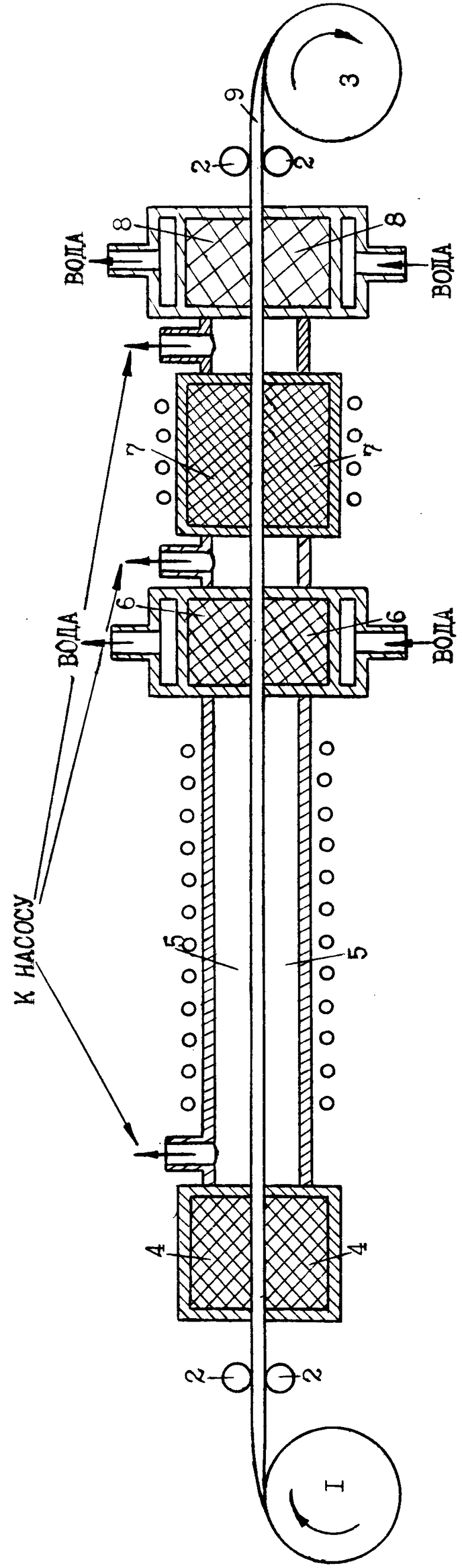

На чертеже представлено устройство для патентирования проволоки.

Устройство состоит из механизма протяжки проволоки, включающего в себя барабан 1, направляющие ролики 2 и барабан 3 с электроприводом, шлюзовой цилиндрической камеры 4, наполненной графитом плотностью 0,5-1,8 г/см3, трубчатой печи 5, трехсекционной цилиндрической камеры 6-8 охлаждения, наполненной графитом плотностью 0,5-1,8 г/см3, при этом секция 7 оснащена средствами нагрева, секции 6 и 8 выполнены водоохлаждаемыми, а печь и пространство между секциями снабжены средствами вакуумирования.

Камера 4 и секция 8 могут быть одинарными или составными.

Способ осуществляют следующим образом.

Проволоку 9 с барабана 1 пропускают через камеру 4, наполненную графитом плотностью 0,5-1,8 г/см3, и нагревают в трубчатой печи 5 до аустенитного состояния, при этом давление в печи составляет 1-40 Па. После нагрева проволоку пропускают через секцию 6, при этом тепло от проволоки через графит толщиной 5 ≅δ≅ 15 - d, где d - диаметр проволоки в мм, передается воде, и проволока подстуживается до области температур ферритного превращения аустенита. Затем проволоку пропускают через секцию 7, наполненную графитом плотностью 0,5-1,8 г/см3 и разогретую до температуры ферритного превращения проволоки. После завершения ферритного превращения проволоку пропускают через секцию 8, наполненную графитом плотностью 0,5-1,8 г/см3 и охлаждаемую водой, в результате чего проволока охлаждается до комнатной температуры. Давление в межсекционном пространстве составляет 1-40 Па.

Улучшение технологических условий достигается за счет использования в качестве безокислительной атмосферы вакуума.

Уменьшение числа операций достигается за сет наличия на поверхности проволоки тонкого графитового слоя, являющегося хорошим смазывающим материалом, что устраняет операции нанесения на проволоку подсмазочного слоя и смазки при волочении.

Повышение пластичности достигается за счет ускоренного подстуживания до области температур ферритного превращения и изотермической выдержки при этих температурах, в результате чего микроструктура проволоки состоит из однородного сорбита.

Плотность графита 0,5-1,8 г/см3 обусловлена следующими причинами. При плотности менее 0,5 г/см3 графит перестает уплотнять пространство печи, что приводит к окислению проволоки. Применение графита с плотностью 1,8 г/см3 нецелесообразно, так как не приводит к улучшению качества проволоки. Кроме того при плотности ниже 0,5 г/см3 значительно понижается теплопроводность графита и ухудшаются свойства проволоки.

Остаточное давление 1-40 Па обусловлено тем, что при давлении ниже 1 Па качество проволоки не улучшается, а при давлении более 40 Па на проволоке появляется окисная пленка.

Толщина теплопроводящего слоя графита при подстуживании δ , равная 5 ≥δ≥ 15 - d, где d - диаметр проволоки в мм, обусловлена тем, что при толщине более, чем δ = =15 - d, замедляется скорость охлаждения и ферритное превращение начинается прежде, чем температура проволоки понизится до требуемой температуры, а толщина δ менее 5 мм нецелесообразна, так как не улучшается качество проволоки.

Необходимость пропускания проволоки через графит перед нагревом обусловлена тем, что нагрев проводят при низком вакууме и налипший на проволоку слой графита толщиной около 0,01 мм предохраняет ее от окисления.

Многосекционная входная шлюзовая камера необходима в случае низкой плотности графита (0,5 г/см3) для понижения натекания в печь. Это относится и к секции окончательного охлаждения.

Из вышеизложенного следует, что предложенное техническое решение соответствует критерию изобретения "Существенные отличия".

П р и м е р 1. Проволоку из стали 65Г диаметром 2 мм пропускали через камеру, наполненную графитом плотностью 1,1 г/см3, и нагревали в печи до 900оС при давлении 1 Па. После нагрева проволоку подстуживали, пропуская ее через водоохлаждаемый графитовый цилиндр плотностью 1,1 г/см3 с толщиной стенки 8,5 мм, до температуры 600оС, выдерживали при 600оС в течение 15 с в разогретой до этой температуры секции с графитом плотностью 1,1 г/см3 и охлаждали до комнатной температуры в водоохлаждаемой секции с графитом плотностью 1,1 г/см3. В результате обработки микроструктура стали соответствует сорбиту, поверхность проволоки покрыта тонким слоем графита (0,01 мм), окисная пленка отсутствует. Временное сопротивление проволоки равно σв = 1100 МПа. Перед последующим волочением очистка поверхности и нанесение подсмазочного слоя не производились.

Другие примеры выполнения способа представлены в таблице.

Как следует из таблицы, патентирование проволоки по предложенному способу приводит к повышению экологических условий производства, сокращению последующих операций при волочении проволоки и повышению ее пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ ЭЛАСТИЧНОГО ГРАФИТА | 1995 |

|

RU2114802C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЯ ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1997 |

|

RU2122036C1 |

| СТАЛИ С ПАКЕТНО-СЕТЧАТОЙ МАРТЕНСИТ-АУСТЕНИТНОЙ МИКРОСТРУКТУРОЙ, ПОДВЕРГАЕМЫЕ ХОЛОДНОЙ ОБРАБОТКЕ | 2003 |

|

RU2301838C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ | 2011 |

|

RU2604542C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| Способ термической обработки холоднокатаной стальной ленты | 1987 |

|

SU1544820A1 |

Изобретение относится к способам термической обработки стали и может быть использовано для безокислительного патентирования проволоки (П). Способ заключается в следующем: П при помощи механизма протяжки пропускают через камеру, содержащую графит (Г) плотностью 0,5 - 1,8 г/см3, наносят слой Г и нагревают в вакууме 1 - 40 Па до аустенитного состояния. После нагрева П ускоренно охлаждается до температуры ферритного превращения путем отвода тепла через водоохлаждаемый Г плотностью 0,5-1,8 г/см3 при толщине теплопроводящего слоя Г δ, равной 5≅ δ≅ 15-d, где d - диаметр П в мм. После ускоренного охлаждения проводят изотермическую выдержку в Г плотностью 0,5-1,8 г/см3, разогретом до температуры перлитного превращения аустенита, а затем П охлаждают до комнатной температуры путем отвода тепла водой через водоохлаждаемый Г плотностью 0,5-1,8 г/см3. Патентирование П по предложенному способу улучшает экологические условия, повышает пластичность проволоки, уменьшает количество операций при волочении. 2 н.п.ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-11-30—Публикация

1992-01-29—Подача