Изобретение относится к микротехнологии и может быть использовано при изготовлении микрочипных устройств, содержащих каналы для транспортировки жидкости, газа и передачи оптического излучения, являющихся основой аналитико-технологических микросистем, микропневматических и микрогидравлических исполнительных элементов. Наиболее эффективно использовать предлагаемый способ при изготовлении микрочипного устройства для биологического и химического тестирования и синтеза.

Известен способ изготовления микрочипного устройства на основе фоторезиста путем формирования рельефа на подложке с последующей обработкой фоторезистом, центрифугированием в режиме дополнительного вибрационного воздействия, промывкой, сушкой и фотолитографией (US 5609995, G 03 F 7/00, 1997).

Однако данный способ нетехнологичен при изготовлении объемных микроструктур, так как требует последующего микропрофилирования с помощью разнородных материалов.

Известен также способ изготовления микрочипного устройства на основе фоторезиста, предусматривающий нанесение слоя фоторезиста толщиной не менее максимальной высоты требуемого рельефа на подложку с последующим формированием в нем рельефа функциональных элементов посредством лазерного излучения в ультрафиолетовой области, проявлением полученного в фоторезистивном слое скрытого изображения жидкостным методом, растворением и удалением проэкспонированного материала фоторезиста и сушкой. При этом используют импульсы лазерного излучения, которые генерируют с периодом времени между последовательными импульсами, не меньшим периода времени, необходимого для удаления проэкспонированного (посредством одного импульса) материала фоторезиста из зоны экспонирования в процессе проявления скрытого изображения, причем процесс проявления начинают осуществлять одновременно с экспонированием (RU 2164706, G 03 F 7/00, 2001; RU 2164707, G 03 F 7/00, 2001).

Таким образом, в данном способе описан лишь основной процесс технологии изготовления микрочипного изделия. Для получения законченной конструкции требуется нанесение дополнительных функциональных слоев (крышки, микрофлюидной системы, систем ввода и вывода сигналов и т.д.). Кроме того, указанный способ является сложным в отношении наладки импульсного режима лазерного излучения.

Для нанесения дополнительных функциональных слоев на промежуточный продукт, полученный вышеуказанным или иным способом, требуется решить техническую задачу надежной адгезии используемого фоторезиста с соответствующим материалом дополнительных функциональных слоев. Известное решение этой задачи заключается в том, что перед операцией фотолитографии между слоем фоторезиста и поверхностью из другого материала наносят слой клеевого состава на основе полиимида (DE 19955969, В 81 С 1/00, C 09 J 179/08, C 08 L 63/00, C 08 L 79/08, H 01 L 21/3205, 2001).

Однако такой прием усложняет способ введением дополнительной операции. Кроме того, он увеличивает материалоемкость процесса, так как требует использования дополнительного материала (клеевого состава).

Наиболее близким к заявляемому по назначению и технической сущности является способ изготовления микрочипного устройства на основе фоторезиста, предусматривающий нанесение трехслойного фоторезиста на подложку, микропрофилирование в нем рельефа функциональных элементов и формирование выводов для присоединения устройства к внешней цепи (www.somisys.ch - официальный сайт фирмы "SOTEC MICROSYSTEMS", SE, 28.03.2002). Все функциональные элементы целевого изделия здесь сформированы в соответствующих слоях фоторезиста.

Однако приведенной технологической информации, вытекающей из данного источника, недостаточно для надежного изготовления целевого изделия. Открытым остается вопрос о технологических режимах, обеспечивающих создание многослойной микропрофилированной структуры на основе фоторезиста. Дело в том, что, как проиллюстрировано далее, при попытке формирования рельефа в данной структуре общеупотребительными способами возникает опасность искажения требуемой формы или возникновения дефектов в структуре фоторезиста.

Технической задачей предлагаемого способа является повышение надежности его осуществления.

Решение указанной технической задачи заключается в том, что в способ изготовления микрочипного устройства на основе фоторезиста, предусматривающий нанесение многослойного фоторезиста на подложку, микропрофилирование в нем рельефа функциональных элементов и формирование выводов для присоединения устройства к внешней цепи, вносятся следующие изменения:

1. Каждый слой фоторезиста наносят ламинированием с помощью валков с последующей фотолитографией под действием ультрафиолетового излучения (УФИ).

2. Операцию ламинирования производят в условиях регулирования температуры подложки и валков из расчета начала размягчения фоторезиста между валками.

3. Скорость ламинирования устанавливают согласно формуле

v=0,0028Т±0,03, (1)

где v - скорость ламинирования, м/мин;

Т - температура валков,oС.

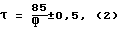

4. Длительность ультрафиолетового излучения при проведении операции микропрофилирования устанавливают согласно формуле

где τ - длительность облучения, с;

Ф - световой поток УФИ, клм.

Для формирования электрических выводов удобно металлизировать участки подложки по месту подачи и съема электрических сигналов.

В предлагаемом способе известные операции ламинирования с помощью валков (см. , например, Electrophoresis 2000, 21, 12-25) и фотолитографии с помощью УФИ (см. , например, У. Моро. Микролитография, М., "Мир", 1990, ч. 1., с. 263-267) используются в новых технологических режимах, в том числе при новых соотношениях технологических параметров, описываемых формулами (1) и (2). Это и позволяет изготовить микрочипное устройство на основе фоторезиста.

Причинно-следственная связь между внесенными изменениями и достигнутым техническим результатом заключается в том, что изготовление микрочипа путем микропрофилирования многослойного фоторезиста возможно лишь в предлагаемых узких диапазонах режимных параметров.

При технической реализации способа следует иметь в виду, что формула (2) установлена для общеупотребительного размещения источника УФИ на расстоянии от обрабатываемого изделия, при котором рассеяние светового потока не превышает 20%. В этом случае для расчета экспозиции облучения в данную формулу подставляют значение светового потока Ф, указанное в технической документации на источник УФИ. По мере старения источника УФИ, а также при значительном удалении его от обрабатываемого изделия учитывают фактическое значение падающего светового потока.

При необходимости подачи или приеме светового сигнала соответствующими элементами микрочипного устройства в качестве материала подложки проще всего использовать стекло.

Для проведения операции ламинирования в температурном режиме начала размягчения фоторезиста наиболее целесообразно регулировать температуру между валками на 5-10oС ниже нижнего предельного значения, регламентированного в известном способе проведения данной операции.

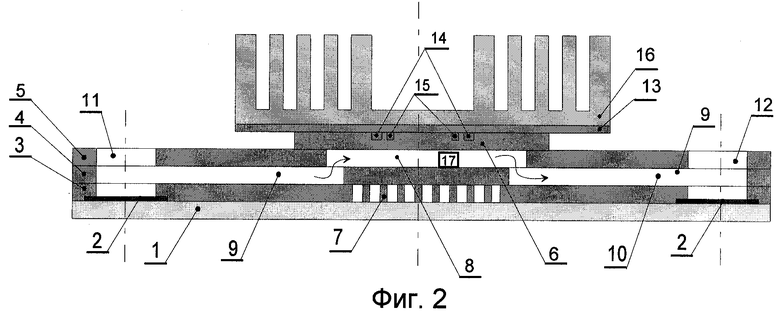

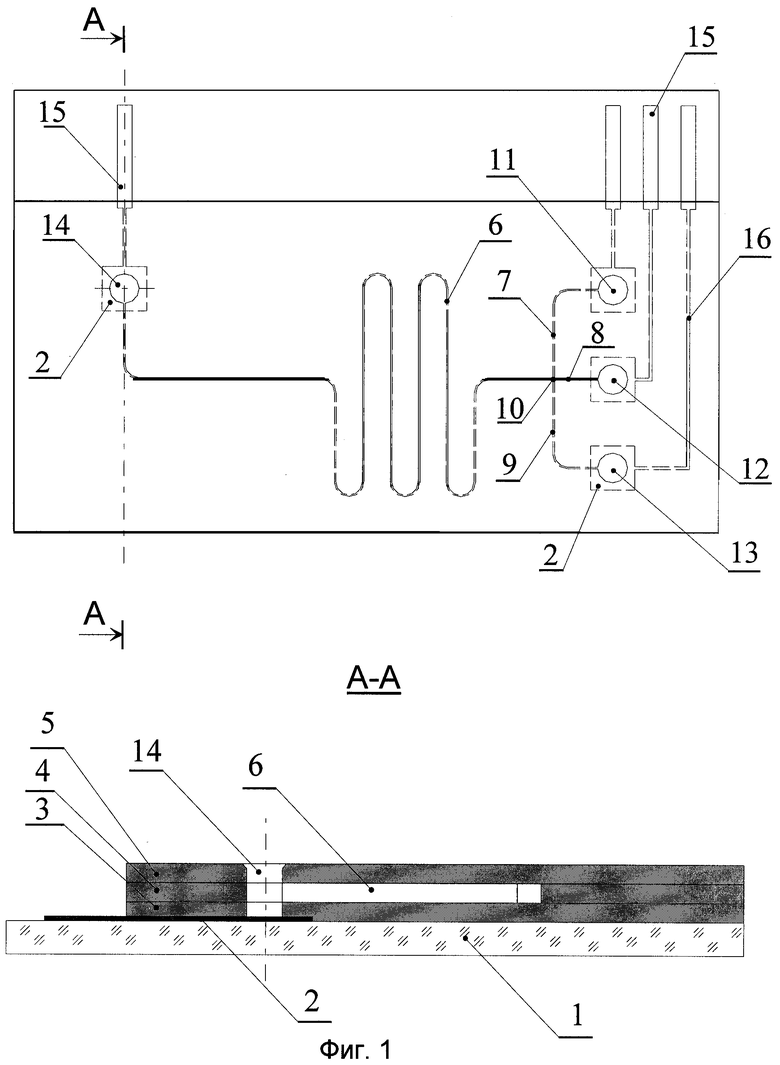

На фиг. 1 приведена конструкция микрочипного устройства для биологического и химического тестирования; на фиг.2 приведена схема расположения слоев микрочипного реактора того же назначения.

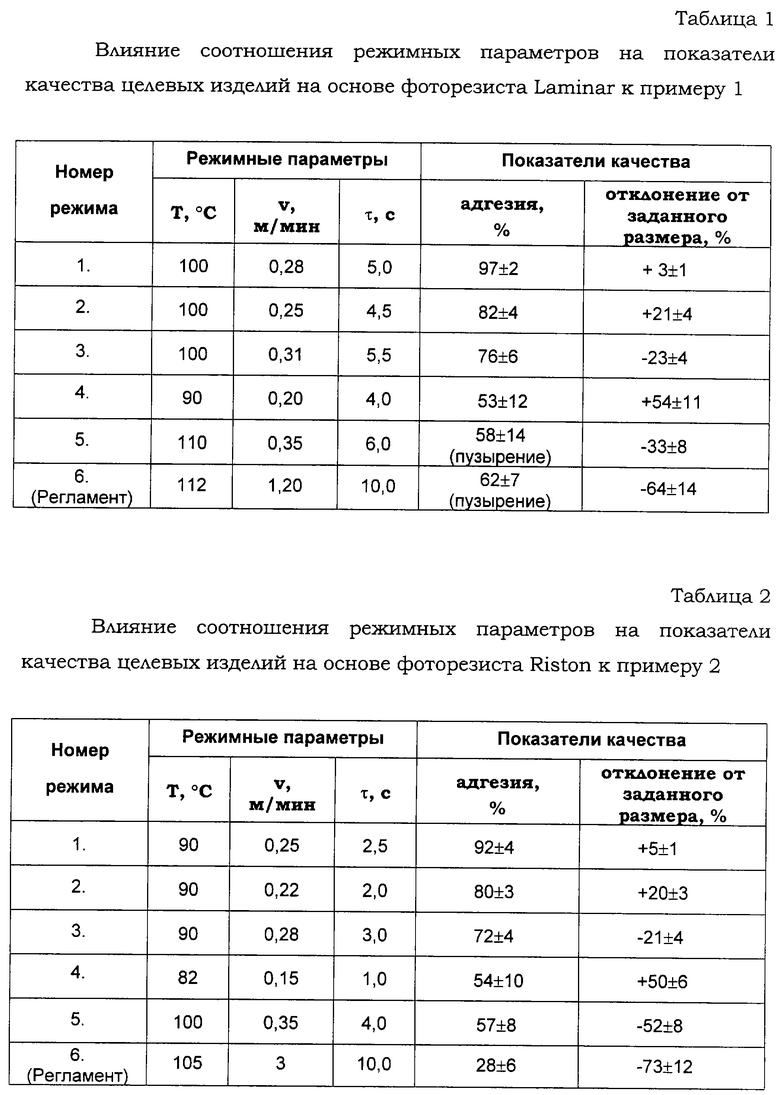

В табл. 1 и 2 приведены результаты сравнительных экспериментов получения целевых изделий при различном сочетании режимных параметров.

Способ поясняется следующими примерами.

ПРИМЕР 1. Изготавливают микрочипное устройство для биологического и химического тестирования, изображенное на фиг.1 и 2. Устройство содержит стеклянную подложку 1, металлизированную платиной в участках 2 формирования электрических выводов. На подложку 1 со стороны, на которой расположены металлизированные участки 2, нанесен трехслойный сухой пленочный фоторезист Laminar 5050, слои 3, 4 и 5 которого имеют толщину 50 мкм. В среднем слое 4 фоторезиста выполнен микроканал 6 шириной 100 мкм с тремя микроотводами 7, 8 и 9, в общей точке которых образован инжекционный крест 10. На входе каждого микроотвода 7, 8 и 9, а также на выходе микроканала 6 выполнены цилиндрические резервуары 11, 12, 13 и 14 для подачи и вывода ингредиентов и продуктов реакции соответственно. При этом дном цилиндрических резервуаров 11, 12, 13 и 14 являются соответствующие площадки металлизированных участков подложки 1. Участки 2 связаны с электрическими контактами 15 с помощью проводников 16. Элементы 15 и 16, как и элементы 2, выполнены путем металлизации подложки 1. На участке микрокапилляра 6 вблизи его выхода по месту 17 смонтирован узел оптического детектирования, содержащий излучатель и фотоприемник, сфокусированные на микрокапилляр 6. Оптическая прозрачность используемых материалов подложки 1 и фоторезиста обеспечивает возможность навесного исполнения элементов узла оптического детектирования.

При проведении микрокапиллярного электрофореза к цилиндрическим резервуарам 11, 12, 13 и 14 подводят высокое напряжение, под действием которого ионы приходят в движение. В зависимости от программы изменения напряжений происходят процессы фракционирования, которые учитываются узлом оптического детектирования.

Для изготовления данного микрочипного устройства на подложке 1 размером 48х30 мм, выполненной из боросиликатного стекла марки К-8, формируют элементы 2, 15 и 16 металлизацией с помощью ионоплазменного напыления Pt (толщиной 0,15 мкм) с подслоем W (толщиной 0,04 мкм). Далее подложку нагревают до 80oС в термостате, после чего на ее металлизированную поверхность наносят первый слой 3 фоторезиста Laminar 5050 ламинированием с помощью валков на установке типа АРСМ-3289006. Ламинирование производят при температуре между валками Т=100oС, соответствующей началу размягчения используемого фоторезиста. Скорость ламинирования устанавливают согласно формуле (1):

v=0,0028Т±0,03=0,28±0,03 м/мин.

В используемом режиме ламинирования температура между валками на 10oС ниже нижнего предела, регламентированного Инструкцией по использованию фоторезистов Laminar группы 5000, а скорость ламинирования также не входит в диапазон (от 0,5 до 3 м/мин) скоростей, указанный в той же Инструкции.

Далее проводят микропрофилирование рельефа функциональных элементов в слое 3 фоторезиста путем формирования в нем сквозных отверстий соосно цилиндрическим резервуарам 11, 12, 13 и 14. Микропрофилирование проводят фотолитографией под действием ультрафиолетового излучения ртутной лампой сверхвысокого давления с короткой дугой типа ДРШ-300 (спектр излучения 300-400 нм) электрической мощностью 340 Вт.

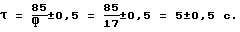

Для данной электрической мощности световой поток УФИ (согласно Рохлин Г. Н. Разрядные источники света, М., Энергоатомиздат, 1991, с. 495-503) составляет Ф=17,0 клм.

Согласно формуле (2) длительность УФИ равна

Вычисленное и используемое в предлагаемом способе значение τ в 2 раза меньше, чем в вышеуказанной Инструкции.

Незасвеченные участки удаляют обработкой промежуточного продукта в 1%-ном растворе карбоната натрия, после чего производят сушку в струе теплого воздуха.

Далее на слой 3 наносят второй слой 4 того же фоторезиста, после чего производят микропрофилирование этого слоя для образования микроканала 6 с тремя микроотводами 7, 8 и 9, инжекционного креста 10 и цилиндрических резервуаров 11, 12, 13 и 14 (на высоту слоя 4). Режимы нанесения и микропрофилирования слоя 4 те же, что и для слоя 3.

После удаления незасвеченных участков и сушки на слой 4 аналогично наносят и микропрофилируют слой 5 того же фоторезиста. В слое 5 микропрофилируют верхние участки цилиндрических резервуаров 11, 12, 13 и 14. При этом микроканал 6, а также элементы 7, 8, 9 и 10 оказываются расположенными в закрытом пространстве между слоями 3 и 5 фоторезиста.

Испытания проводят при средних значениях режимных параметров, определяемых формулами (1) и (2) - режим 1, при их предельных (режимы 2 и 3) и запредельных значениях (Т= 90oС; v=0,20 м/мин; τ=4 с - режим 4 и Т=110oС; v= 0,35 м/мин; τ=6 с - режим 5), а также в режимах, регламентированных Инструкцией по использованию фоторезистов Laminar группы 5000, при средних значениях технологических параметров (Т=112oС; v=1,2 м/мин; τ=10 с - режим 6). О качестве режима судят по проценту адгезии фоторезиста к подложке (наблюдения проводят с помощью объемного микроскопа), а также по проценту отклонения ширины канала от заданного значения (по 10 измерений в каждом режиме).

Результаты приведены в табл. 1.

Как видно из таблицы, оптимальным является режим 1, в котором адгезия составляет 97%, а отклонение ширины канала от заданной - 3%. При крайних значениях параметров (режимы 2 и 3) адгезия составляет 82 и 76% соответственно, а отклонение учитываемого геометрического размера - не более 23%. В запредельных режимах 4 и 5 адгезия равна 53-58%, а отклонение ширины канала - 33-54%. В регламентном режиме ( 6) адгезия равна 62%, а отклонение ширины канала - 64%. При этом в режимах 5 и 6 наблюдается пузырение фоторезиста из-за значительного притока тепла.

ПРИМЕР 2. Микрочипное устройство фиг.1 изготавливают как в примере 1 с использованием фоторезиста Riston 220. В качестве источника УФИ используют дуговую ртутную трубчатую лампу ДРТ 400 (спектр излучения - 240-450 нм).

Перед нанесением первого слоя 3 фоторезиста подложку нагревают до 70oС. Ламинирование производят при температуре между валками Т=90oС, соответствующей началу размягчения используемого фоторезиста. Скорость ламинирования устанавливают согласно формуле (1):

v=0,0028T±0,03=0,25±0,03 м/мин.

В используемом режиме ламинирования температура между валками равна нижнему пределу, регламентированному Инструкцией по использованию фоторезистов Riston группы 200, а скорость ламинирования не входит в диапазон (от 0,4 до 6 м/мин) скоростей, указанный в той же Инструкции.

Исходные данные для установления длительности облучения:

- электрическая мощность лампы ДРТ 400 - Р=400 Вт;

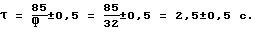

- световой поток УФИ - Ф=32 клм (Рохлин Г.Н. Указанный источник, с. 487).

Согласно формуле (2) длительность УФИ равна

Испытания проводят при средних значениях режимных параметров, определяемых формулами (1) и (2) - режим 1, при их предельных (режимы 2 и 3) и запредельных значениях (T=82oС; v=0,15 м/мин; τ=1 с - режим 4 и T=100oС; v=0,35 м/мин; τ= 4 с - режим 5), а также в режимах, регламентированных Инструкцией по использованию фоторезистов Riston группы 200, при средних значениях технологических параметров (T=105oС; v=3 м/мин; τ=10 с - режим 6). Результаты приведены в табл. 2.

Как видно из таблицы, оптимальным является режим 1, в котором адгезия составляет 92%, а отклонение ширины канала от заданной - 5%. При крайних значениях параметров (режимы 2 и 3) адгезия составляет 80 и 72% соответственно, а отклонение учитываемого геометрического размера - не более 20%. В запредельных режимах 4 и 5 адгезия равна 54-57%, а отклонение ширины канала - 50-52%. В регламентном режиме ( 6) адгезия равна 28%, а отклонение ширины канала - 73%.

ПРИМЕР 3. Изготавливают микрореактор для химического и генетического тестирования на базе микрочипа (фиг.2).

Микрореактор содержит сапфировую подложку 1, металлизированную платиной в участках 2 формирования электрических выводов. На подложку 1 со стороны, на которой расположены металлизированные участки 2, нанесен четырехслойный сухой пленочный фоторезист Laminar 5050, слои 3, 4, 5 и 6 которого имеют толщину 50 мкм. В слое 3 фоторезиста сформирована микрорешетка 7, служащая для уменьшения теплоотвода из рабочего объема 8, сформированного в слое 5. В слое 4 выполнены микроканалы 9 и 10 с образованием магистрали подачи анализируемой пробы в рабочий объем 8. На концах микроканалов 9 и 10, расположенных противоположно элементу 8, выполнены открытые цилиндрические резервуары 11 и 12 соосно с металлизированными участками 2. Рабочий объем 8 представляет собой выемку в слое 5, закрытую сверху слоем 6 фоторезиста. Поверх слоя 6 нанесена изолирующая прокладка 13, выполненная из SiC, в которой соосно с периметром элемента 8 выполнены электронагреватель 14 и термодатчик 15. В верхней части устройства соосно с элементом 8 расположен полый игольчатый радиатор 16, служащий для отвода тепла с целью повышения скорости теплообмена. Элементы 2 соединены с внешней электрической цепью (на схеме не показано). Внутри рабочего объема 8 выполнен микросенсор 17 физико-химических параметров.

При работе с микрореактором реакционную смесь вносят в рабочее пространство 8 и/или прокачивают через него. При этом к контактным площадкам 2 может быть приложено напряжение. С помощью элемента 17 наблюдают за изменениями физико-химических параметров.

Несущие элементы конструкции изготавливают следующим образом. На сапфировой подложке 1 размером 48х30 мм формируют контактные площадки 2 и токоподводящие ламели с соединительными проводниками (на фиг.2 не показаны) с помощью ионоплазменного напыления платины (толщина 0,06 мкм), после чего подложку 1 нагревают до 70oС в термостате и на ее металлизированную поверхность наносят первый слой 3 фоторезиста Laminar 5050 ламинированием с помощью валков на установке типа АРСМ-3289006. Ламинирование производят при температуре между валками T=85oС, соответствующей началу размягчения используемого фоторезиста. Скорость ламинирования каждого слоя фоторезиста устанавливают согласно формуле (1):

v=0,0028T±0,03=0,24±0,03 м/мин.

Операции микропрофилирования для формирования элементов 7, 11 и 12 в слое 3, а также соответствующих элементов в других слоях фоторезиста выполняют фотолитографией под действием ультрафиолетового излучения ртутной лампой типа ДРШ-300 мощностью 280 Вт.

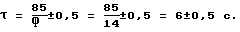

Для данной электрической мощности световой поток УФИ (согласно Рохлин Г. Н. Разрядные источники света, М., Энергоатомиздат, 1991, с. 495-503) составляет Ф=14 клм.

Согласно формуле (2) длительность УФИ при обработке каждого слоя фоторезиста устанавливают равной

В качестве контроля операции ламинирования и микропрофилирования слоев фоторезиста проводят в режиме, регламентированном вышеуказанной Инструкцией (T=112oС; v=1,2 м/мин; τ=10 с). Анализируют адгезию фоторезиста к поверхности подложки и отклонение от заданного значения (100 мкм) размеров микроканалов 9, 10 и рабочего объема 8. По данным трех параллельных испытаний установлено, что в условиях предлагаемого сочетания режимных параметров адгезия составляет 90±6%, отклонение ширины микрокакналов - не более 20%, а рабочего объема - не более 30%. В известном режиме наблюдается нарушение адгезии в виде пузырения (68±7% поверхности) и уменьшение ширины элементов 8, 9 и 10 на 47±6%.

Как видно из приведенных примеров, использование предлагаемого способа повышает надежность и точность изготовления целевых изделий, что имеет следствием снижение процента брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНФОРМАЦИОННОЙ МИКРОСХЕМЫ ДЛЯ ТЕРМОИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ | 2004 |

|

RU2247442C1 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА С ПОЛУПРОВОДНИКОВЫМ ДАТЧИКОМ НА ОСНОВЕ КАРБИДОКРЕМНИЕВОГО ДИОДА ШОТКИ | 2002 |

|

RU2224332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РИСУНКА В ПОВЕРХНОСТНОМ СЛОЕ СТЕКЛА | 2010 |

|

RU2456655C2 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 2001 |

|

RU2178601C1 |

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КОМПОЗИЦИИ "SiC-AlN" | 2000 |

|

RU2163409C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166221C1 |

| УСТРОЙСТВО ДЛЯ ПРЯМОГО ЛАЗЕРНОГО ЭКСПОНИРОВАНИЯ | 2014 |

|

RU2567013C1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 2009 |

|

RU2399116C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2392693C1 |

| КОМПОЗИЦИЯ ДЛЯ СУХОГО ТРАВЛЕНИЯ ПЛЕНОК ДИОКСИДА КРЕМНИЯ В ФОТОЛИТОГРАФИЧЕСКОМ ПРОЦЕССЕ | 2013 |

|

RU2524344C1 |

Изобретение относится к микротехнологии. Предложен способ изготовления микрочипного устройства на основе фоторезиста, предусматривающий нанесение многослойного фоторезиста на подложку, микропрофилирование в нем рельефа функциональных элементов и формирование выводов для присоединения устройства к внешней цепи. При этом каждый слой фоторезиста наносят ламинированием с помощью валков с последующей фотолитографией под действием ультрафиолетового излучения. Операцию ламинирования производят в условиях регулирования температуры подложки и валков из расчета начала размягчения фоторезиста между валками и скорости ламинирования, поддерживаемой согласно формуле v= 0,0028T±0,03, где v - скорость ламинирования, м/мин; Т - температура валков, oС, а длительность ультрафиолетового излучения при проведении операции микропрофилирования устанавливают согласно формуле τ= 85/Ф±0,5, где τ - длительность облучения, с; Ф - световой поток ультрафиолетового излучения, клм. Для формирования электрических выводов металлизируют участки подложки по месту подачи и съема электрических сигналов. В результате повышаются надежность и точность изготовления целевого изделия. 1 з.п.ф-лы, 2 ил., 2 табл.

v= 0,0028Т±0,03,

где v - скорость ламинирования, м/мин;

Т - температура валков, oС,

а длительность ультрафиолетового излучения при проведении операции микропрофилирования устанавливают согласно формуле

где τ - длительность облучения, с;

Ф - световой поток ультрафиолетового излучения, клм.

| Официальный сайт "SOTEC MICROSYSTEMS" в Internet: www.somisys.ch; www.somisys.ch/seps.html, 28.03.2002 | |||

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164707C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164706C1 |

| US 5609995 A, 11.03.1997 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1992 |

|

RU2047208C1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2003-03-10—Публикация

2002-04-17—Подача