Изобретение относится к процессам получения бензола из жидких продуктов пиролиза и может быть использован на предприятиях нефтехимической и нефтеперерабатывающей промышленности.

Известен способ получения бензола из БТК фракции жидких продуктов пиролиза (процесс "Пиротол") [1] путем гидрирования, гидрообессеривания, гидрокрекинга неароматических углеводородов и деалкилирования алкилароматических углеводородов.

Недостатками этого способа являются невозможность вовлечения в процесс дополнительного сырья, содержащего большое количество неароматических углеводородов и алкилароматических C7, C8 углеводородов с получением дополнительного количества товарного бензола, неквалифицированное использование превращаемых в условиях деалкилирования в малоценный газ, в основном в метан, содержащихся в сырье неароматических углеводородов C6 и C7.

Наиболее близким к изобретению по технической сущности является процесс получения бензола из БТК фракции жидких продуктов пиролиза "ВНИИОЛЕФИН-ИГИ-ВНИИОС-БАШГИПРОНЕФТЕХИМ" [2] включающий гидростабилизация БТК фракции, гидроочистку, деалкилирование, доочистку концентрата бензола и ректификацию с выделением бензола.

Недостатками этого способа являются невозможность вовлечения в процесс дополнительного сырья, содержащего большое количество неароматических и алеилароматических углеводородов C7, C8 с получением дополнительного количества товарного бензола, неквалифицированное превращение неароматических углеводородов C6 и C7 в малоценный газ, в основном в метан.

Предлагаемый способ получения бензола из БТК фракции жидких продуктов пиролиза осуществляют путем гидростабилизации при температуре 70-175oC, давление 3,5-5,0 МПа на катализаторе, содержащем металл платиновой группы, разделения продуктов гидростабилизации на две фракции, выкипающие в пределах 62-105oC и 105oC-к.к. Фракцию 62-150oC отдельно или в смеси с такой же фракцией продуктов риформинга с массовым содержанием до 90% подвергают последовательно гидрообессериванию, избирательному гидрокрекингу и гидроизометризации, доочистив от непредельных и сернистых соединений и последующей экстракции с выделением товарных бензола и толуола, а также неароматического концентрата, который используют в качестве компонента высокооктанового бензина, а фракцию 105oC-к.к. в смеси с толуолом и толуольной фракцией продуктов риформинга подвергают последовательно гидроочистке и гидродеалкилированию с последующим выделением бензола.

Отличительными признаками предлагаемого способа являются: разделение гидростабилизированной БТК фракции на два потока, условия переработки этих потоков, получение ценного побочного продукта.

Предлагаемый способ позволяет вовлекать в процесс дополнительное сырье и получать дополнительное количество бензола и компонент высокооктанового бензина. Кроме того, выделение бензольной фракции из БТК-фракции с первым потоком улучшает процесс гидродеаликилирования, позволяет квалифицированно использовать неароматическую часть выделенной фракции.

Способ осуществляют следующим образом.

БТК фракцию жидких продуктов пиролиза подвергают гидростабилизации при температуре 70-275oC, давлении 3,5-5,0 МПа, объемной скорости подачи сырья 1,0-5,0 ч-1 и циркуляции ВСГ 100-300 м3/м3 сырья на катализаторе состава, мас.

Платина и/или палладий в сульфидной форме (в расчете на металл) 0,1-0,7

Оксид алюминия До 100

Продукты гидростабилизации разделяют на фракции, выкипающие в пределах 62-105oC и 105oC-к.к.

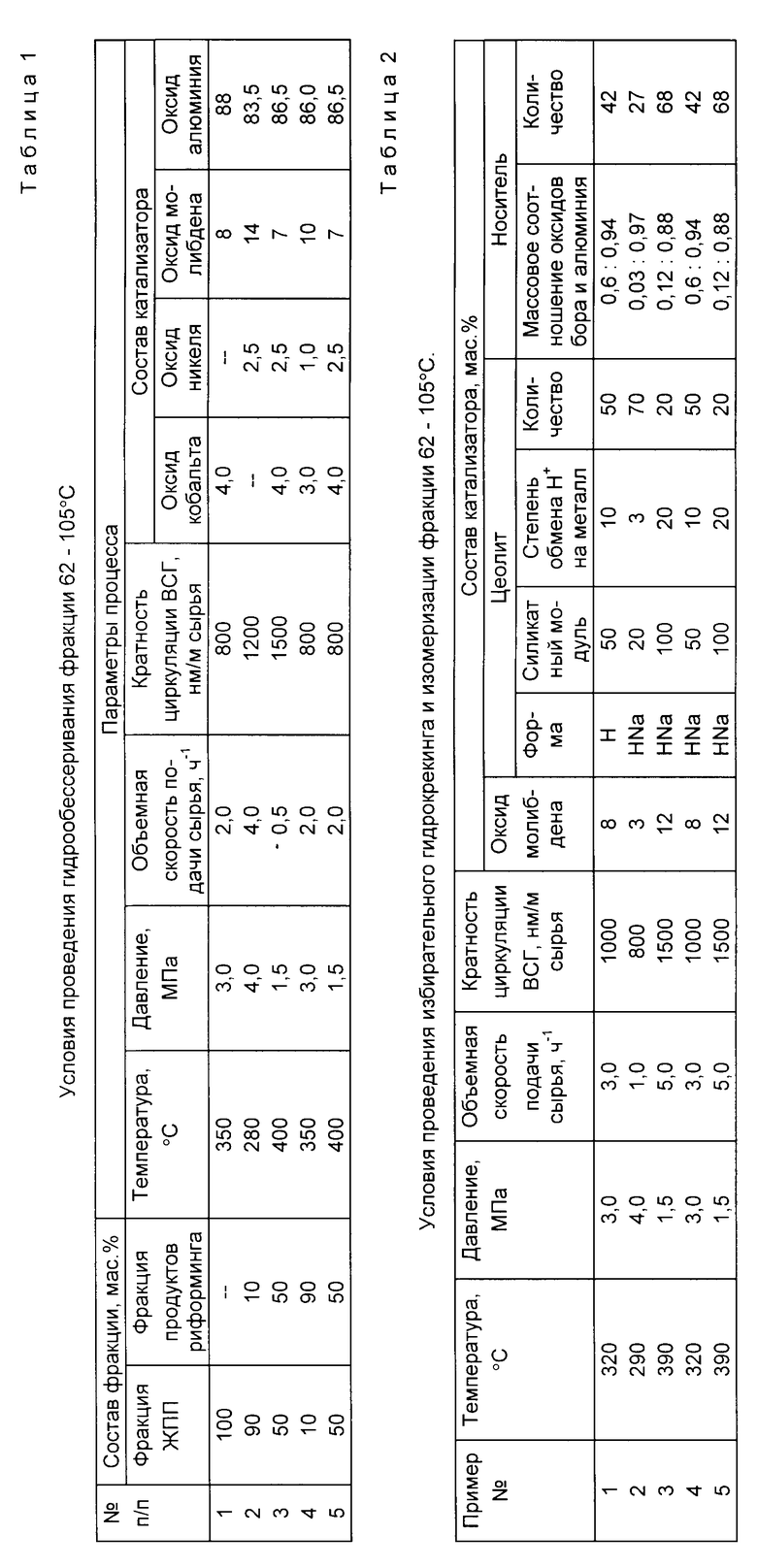

Фракцию 62-105oC при необходимости смешивают с фракцией 62-105oC продуктов риформинга и подвергают гидрообессериванию при температуре 280-400oC, давлении 1,5-4,0 МПа, объемной скорости подачи сырья 0,5-4,0 ч-1, циркуляции ВСГ 200-1500 м3/м3 сырья на катализаторе состава, мас.

Оксид кобальта и/или никеля 2,5-6,5

Оксид молибдена 7,0-14,0

Оксид алюминия До 100

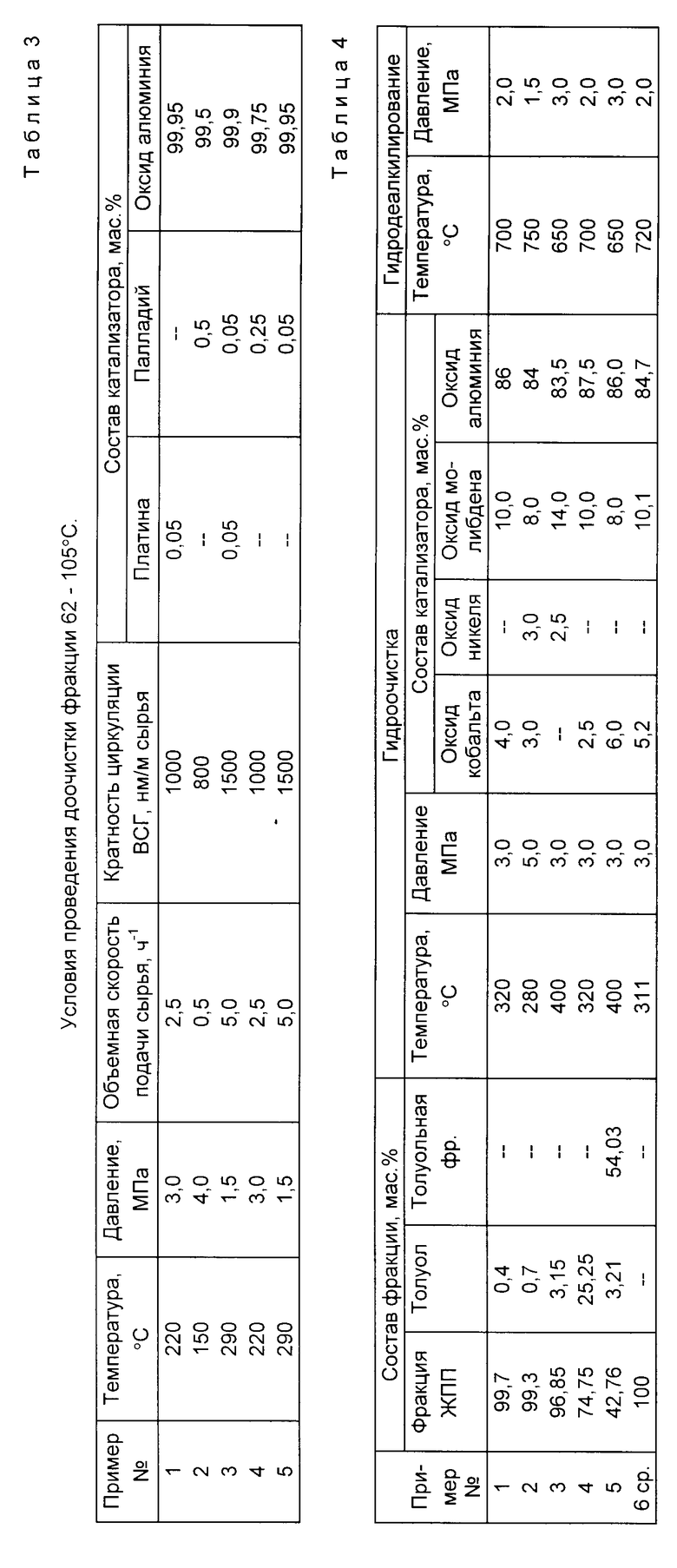

Продукты гидрообессеривания подвергают избирательному гидрокрекингу и гидроизомеризации при температуре 290-390oC, давлении 1,5-4,0 МПа с объемной скоростью подачи сырья 1,0-5,0 ч-1 и кратностью циркуляции ВСГ 800-1500 м3/м3 сырья на катализаторе состава, мас.

Оксид молибдена 3,0-12,0

Цеолит типа ZSM-5 с силикатным модулем 20-100

в H или HNa-форме со степенью обмена ионов водорода на ионы металла 3-20% 20-70

Смесь оксидов бора и алюминия в массовом соотношении (0,03-0,12): (0,97-0,88) До 100

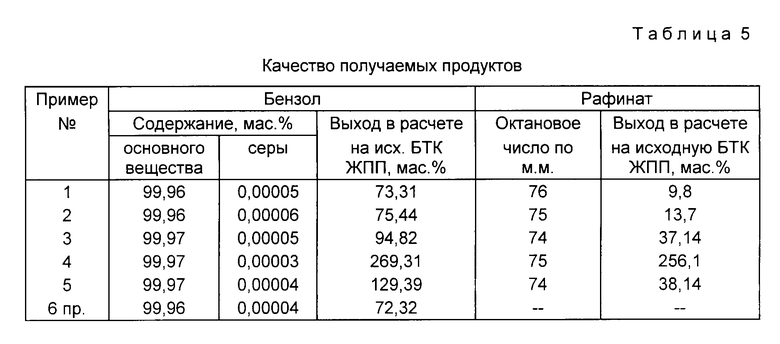

Полученные продукты очищают от примесей непредельных и сернистых соединений на катализаторе состава, мас.

Платина и/или палладий 0,05-0,5

Оксид алюминия До 100

при 150-290oC, давлении 1,5-4,0 МПа, объемной скорости подачи сырья 0,5-5,0 ч-1 и циркуляции ВСГ 800-1500 нм3/м3 сырья.

Бензол и толуол экстрагируют ди- или триэтиленгликолем. Экстракт разделяют на бензол и толуол, который при необходимости направляют на деалкилирование, а рафинат используют при компаундировании с получением высокооктанового автобензина.

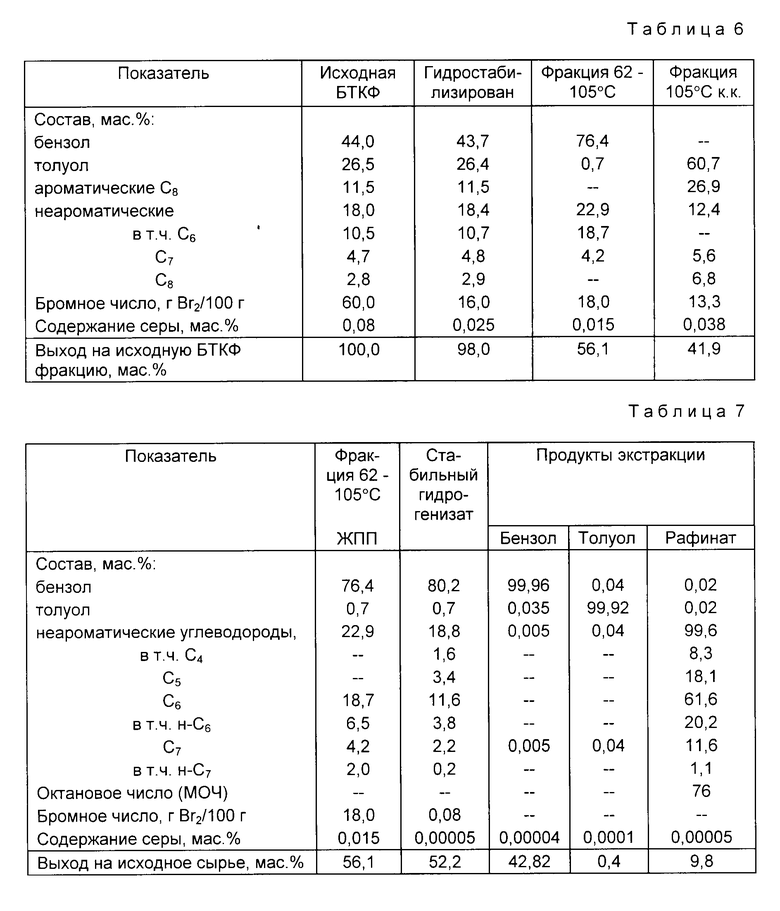

Фракцию 105oC-к.к. отдельно или в смеси с дополнительным количеством толуола и/или толуольной фракции подвергают гидроочистке при 280-400oC, давлении 3,0-5,0 МПа, объемной скорости подачи сырья 0,5-4,0 ч-1 на катализаторе состава, мас.

Оксид кобальта и/или никеля 2,5-6,0

Оксид молибдена 8,0-14,0

Оксид алюминия До 100

и гидродеалкированию при температуре 650-750oC и давлении 1,5-3,0 МПа.

Полученный концентрат ректифицируют с выделением товарного бензола и непревращенных толуола и ксилолов, которые рециркулируют на стадию деалкилирования.

Эффективность способа определяли по выходу товарного бензола в расчете на взятую БТК фракцию жидких продуктов пиролиза и степени использования неароматической части сырья.

Пример 1. БТК фракцию продуктов пиролиза качества, приведенного в таблице, подвергают гидростабилизации на катализаторе состава, мас.

Палладий в сульфидной форме (в расчете на металл) 0,5

Оксид алюминия До 100

при 100oC, давлении 4,5 МПа, объемной скорости подачи сырья 3 ч-1, подачи ВСГ 150 нм3/м3 сырья.

Полученный гидрогенизат БТК фракции качества, приведенного в табл. 6, подвергают ректификации на колонне эффективностью 20 т.т. с получением фракций 62-105oC и 105oC-к.к. качеств, приведенных в табл. 6.

Фракцию 62-150oC подвергают в трех последовательно соединенных реакторах проточного типа гидрообессериванию, избирательному гидрокрекингу и гидроизометризации, доочистке в условиях, приведенных в табл. 1-3. При этом получают стабильный гидрогенизат качества, отраженного в табл. 7.

Полученный стабильный гидрогенизат подвергают экстракции с ТЭГ и получают продукты качества, приведенного в табл. 7.

Полученный толуол смешивают с фракцией 105oC-к.к. ЖПП и подвергают в двух последовательно соединенных реакторах проточного типа гидроочистке и деалкилированию в условиях, приведенных в табл. 4, и последующему разделению на ректификационной колонне эффективностью 20 т.т. с выделением товарного бензола чистотой 99,99995% с содержанием <0,00005 мас. серы, с выходом 30,49 мас. на исходную БТК фракцию. В результате всего получают товарный бензол с выходом 73,31 мас. (табл. 5) и рафинат с октановым числом 76 (МОЧ) С выходом 9,8 мас. на исходную БТК фракцию.

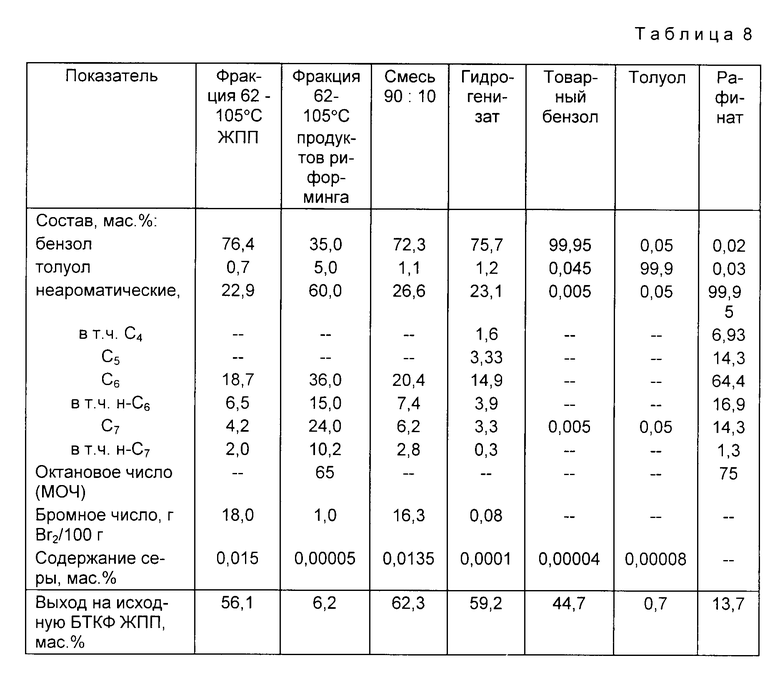

Пример 2. Способ осуществляют по примеру 1 с той разницей, что фракцию 62-105oC ЖПП перед гидрообессериванием, избирательным гидрокрекингом и доочисткой смешивают с фракцией 62-105oC продуктов риформинга качества, приведенного в табл. 8.

Условия переработки фракции 62-105oC приведены в табл. 1-3.

Полученный толуол смешивают с фракцией 105oC-к.к. ЖПП и подвергают гидроочистке и деалкилированию в условиях согласно табл. 4. При этому получают товарный бензол чистотой 99,96% с содержанием толуола 0,035, неароматических 0,005 и серы 0,00006 мас. соответсвенно с выходном 30,74 мас. на БТК фракцию ЖПП. Всего получено товарного бензола в количестве 75,44 мас. на исходную БТК фракцию и рафинат с МОЧ 75 и выходом 13,7 мас. на исходную БТК фракцию (табл. 5).

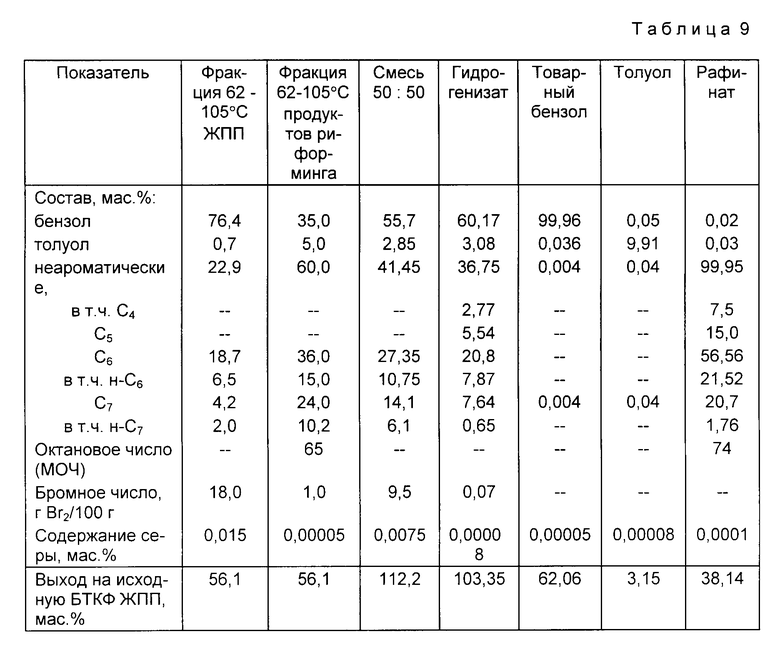

Пример 3. Способ осуществляют в условиях, приведенных в табл. 1-4, а фракцию 62-105oC ЖПП и риформинга смешивают в массовом соотношении 50:50. Качество смеси приведено в табл. 9.

Полученный толуол смешивают с фракцией 105oC-к.к. ЖПП и подвергают гидроочистке и деаликлированию в условиях согласно таблице 2. При этом получают товарный бензол чистотой 99,9 мас. с содержанием толуола 0,025, неароматических 0,005 и серы 0,00005 мас. соответственно с выходом 32,76 мас. и рафината и октановым числом 74 (МОЧ) в количестве 38,14 мас. на исходную БТК фракцию (табл. 5).

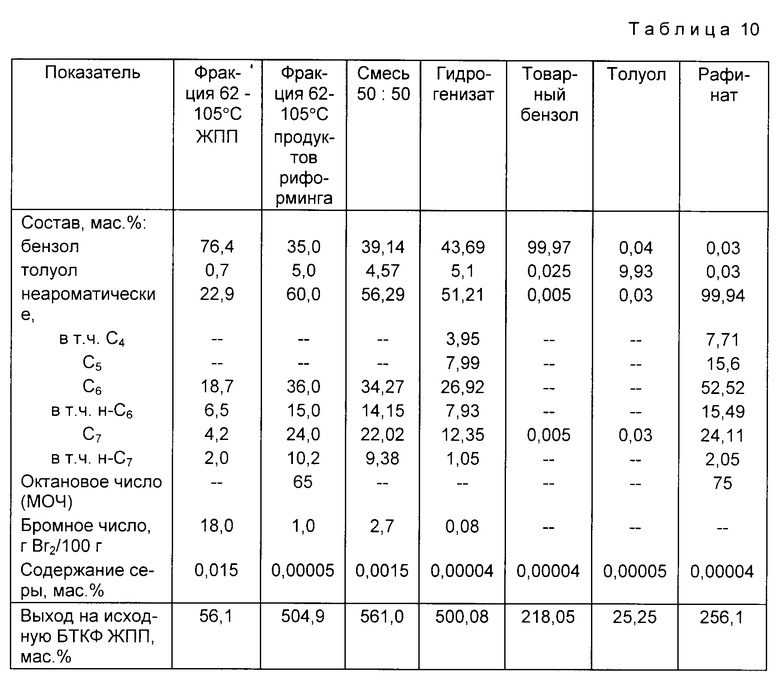

Пример 4. Способ осуществляют по примеру 1 с той разницей, что фракцию 62-105oC ЖПП смешивают с фракцией 62-105oC продуктов риформинга в массовом соотношении 10:90. Смесь подвергают гидрообработке в условиях согласно табл. 1-3. Гидрогенизат подвергают экстракции с ДЭГ. Результаты приведены в табл. 10.

Полученный толуол смешивают с фракцией 105oC-к.к. ЖПП и подвергают гидроочистке и деалкилированию в условиях согласно табл. 4. При этом получают товарный бензол чистотой 99,97% с содержанием серы 0,00003, толуола и неароматических 0,021 и 0,009 мас. соответственно с выходом 51,26 мас. на исходную БТК фракцию ЖПП. Всего получают товарный бензол и рафинат с октановым числом 75 (МОЧ) с выходом 269,31 и 256,1 мас. на исходную БТК фракцию ЖПП (табл. 5).

Пример 5. Способ осуществляют по примеру 3 с той разницей, что фракцию 105oC-к.к. ЖПП смешивают с полученным толуолом толуольной фракцией 105-110oC продуктов риформинга состава, мас.

Бензол 5,0

Толуол 73,5

Неароматические 21,5

В т.ч. C7 20,0

в массовом соотношении 42,76 3,21 54,03. Смесь подвергают гидроочистке и деалкилированию в условиях согласно табл. 4. При этом получают бензол чистотой 99,97% с содержанием серы, толуола и неароматических 0,00004; 0,024 и 0,006 мас. соответственно, с выходом 67,33 мас. на исходную БТК фракцию ЖПП. Всего получают товарный бензол и рафинат с октановым числом 74 с выходом 129,39 и 38,14 мас. соответственно на исходную БТК фракцию ЖПП (табл. 5).

Пример 6 (по прототипу). Способ осуществляют в условиях прототипа. Исходную БТК фракцию качества по примеру 1 подвергают последовательно в трех реакторах проточного типа гидростабилизации, гидроочистке и деалкилированию в условиях согласно табл. 2. При этом получают бензол чистотой 99,96% с содержанием серы, толуола и неароматических 0,00004; 0,032 и 0,008 мас. соответственно и выходом 72,32 мас. на исходную БТК фракцию ЖПП (табл. 5).

Как показывают приведенные примеры 1-5, разделение БТК фракции ЖПП и раздельная переработка этих фракций с добавлением фракций продуктов риформинга и без них позволяет увеличить выход бензола и дополнительно получать такой ценный продукт, как высокооктановую добавку (рафинат) к автомобильным бензинам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ВЫСОКОКАЧЕСТВЕННОГО МОТОРНОГО ТОПЛИВА | 1996 |

|

RU2155210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2004 |

|

RU2266944C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА СТАНДАРТОВ ЕВРО | 2010 |

|

RU2410413C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2004 |

|

RU2290393C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2200623C2 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| Способ переработки фракций ароматических углеводородов коксохимического или сланцехимического сырья | 1989 |

|

SU1616966A1 |

Сущность изобретения: бензол получают путем гидростабилизации БТК фракции жидких продуктов пиролиза и последующего разделения на две фракции, выкипающие в пределах 62 - 105oC и 105oC - к.к. Фракцию 62 - 105oC отдельно или в смеси с фракцией 62 - 105oC продуктов риформинга с массовым содержанием последней до 90% подвергают последовательно гидрообессериванию, избирательному гидрокрекингу и гидроизомеризации, доочистке от примесей непредельных и сернистых соединений, экстракции с выделением бензола, толуола и компонента высокооктанового бензина. Фракцию 105o - к.к. в смеси с дополнительным количеством толуола или в смеси с толуолом и толуольной фракцией продуктов риформинга подвергают последовательно гидроочистке и гидродеалкилированию. Изобретение позволяет повысить выход бензола и получать дополнительно компонент высокооктанового бензина. 6 з.п. ф-лы, 10 табл.

Платина и/или палладий (в сульфидной форме) 0,1 0,7

Оксид алюминия До 100

3. Способ по п.1, отличающийся тем, что стадию гидроочистки остаточной фракции или ее смеси с толуолом и/или толуольной фракцией осуществляют при температуре 280 400oС, давлении 3,0 5,0 МПа на катализаторе состава, мас.

Оксид кобальта и/или никеля 2,5 6,0

Оксид молибдена 8,0 14,0

Оксид алюминия До 100

4. Способ по п.1, отличающийся тем, что стадию гидродеалкилирования проводят при давлении 1,5 3,0 МПа, температуре 650 750oС.

Оксид кобальта и/или никеля 2,5 6,5

Оксид молибдена 7,0 14,0

Оксид алюминия До 100

6. Способ по п.1, отличающийся тем, что стадию избирательного гидрокрекинга и гидроизомеризации осуществляют при 290 390oС, давлении 1,5-4,0 МПа на катализаторе состава, мас.

Оксид молибдена 3,0 12,0

Цеолит типа ZSM 5 в водородной или водородно-натриевой форме со степенью обмена ионов водорода на ионы металла 3-20% с силикатным модулем 20 100 20 70

Термостойкое связующее (смесь оксидов бора и алюминия в массовом соотношении 0,03 0,13 0,97 0,88) До 100

7. Способ по п.1, отличающийся тем, что стадию доочистки от примесей непредельных и сернистых соединений осуществляют при температуре 150 - 290oС, давлении 1,5 4,0 МПа на катализаторе состава, мас.

Платина и/или палладий 0,05 0,5

Оксид алюминия До 100й

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник нефтехимика | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Л.: Химия, 1978, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

1997-09-27—Публикация

1995-06-07—Подача