Заявляемое изобретение относится к обработке металлов давлением, в частности к механической обработке давлением листового материала методом газостатической формовки в режиме сверхпластического течения материала, и может быть использовано для изготовления сложных профилей с пространственной кривизной, таких как профили полых крыльев, имеющих полую панельную структуру.

Известны конструкции заготовок для изготовления полых структур обтекаемых тел с пространственной кривизной сложной формы формовкой в состоянии сверхпластичности, которые используются при реализации способов, защищенных в патентах РФ 2047408 и 2047409, В 21 D 26/02, 1995 г.

Изготавливают заготовки в виде пакета листовых деталей, соединенных между собой по контуру посредством герметичного сварного соединения. Пакет снабжен средством связи с источником давления газа. После нагрева заготовок до появления сверхпластичных деформаций в полость между листовыми деталями подается газ через штуцеры, нагружающий детали заготовок давлением изнутри. Использование заготовок указанной формы позволяет изготовить полые структуры с пространственной кривизной и внутренними полостями сложной формы.

Однако нагружение одинаковым давлением различных областей заготовки, которые должны иметь различную степень деформирования, приводит к тому, что возникает необходимость проведения многоэтапных способов нагружения, не исключается возникновение участков образования гофр и утоненных участков, что снижает качество получаемых изделий.

Наиболее близкой к заявляемой конструкции по технической сущности является конструкция заготовки, защищенная патентом РФ 1531302, B 21 D 26/02, 1994 г., которая выбрана в качестве прототипа заявляемого устройства.

Конструкция представляет из себя заготовку для многослойной металлической панели, содержащую размещенный между двумя обшивками заполнитель в виде двух листов, соединенных между собой прерывистыми сварными швами и расположенным по периметру герметичным сварным швом, а также соединенный с заполнителем газовый ввод для подачи газа в полость, образованную листами заполнителя, при этом обшивки и листы заполнителя выполнены с припускной зоной, а газовый ввод расположен в припускной зоне последнего, при этом заготовка снабжена дополнительным газовым вводом для подачи газа в полость, образованную заполнителем и обшивками, выполненными в виде расположенного в припускной зоне перпендикулярно поверхности штуцера из жаропрочного материала с размещенным на конце, обращенном к обшивке, фланцем с поверхностью торцевой формы, нажимной втулки с торцевой поверхностью конусной формы, установленной на штуцере, элемента крепления этой втулки и корпусной шайбы из пластического материала, смонтированной соосно со штуцером между его фланцем и конусной поверхностью нажимной втулки и соединенной посредством сварки по периметру большого основания конуса с одной обшивкой, причем в упомянутой обшивке и листах заполнителя имеются соосные со штуцером дополнительного газового ввода отверстия, образующие перепускной канал, основной газовый ввод для подачи газа в полость заполнителя выполнен в виде перпендикулярного плоскости заготовки штуцера, нажимной втулки и элемента ее крепления, аналогичных дополнительному газовому вводу, а также двух сопряженных между собой и расположенных между фланцем штуцера и нажимной втулкой конусных шайб из пластичного материала, при этом одна обшивка и сопряженный с ней лист заполнителя имеют отверстия, соосные со штуцером основного газового ввода, одна из конусных шайб последнего соединена посредством кольцевого герметичного сварного шва с внутренней поверхностью обшивки, а другая - с обращенной к ней поверхностью заполнителя, листы заполнителя дополнительно соединены между собой коллекторным сварным швом, расположенным вокруг перепускного канала, а обшивки и заполнитель скреплены между собой расположенным по периметру заготовки герметичным сварным швом.

Такое конструктивное выполнение заготовки позволяет изготавливать жесткую полую панельную структуру, используемую в виде полых крыльев, секций крыла, у которых размеры полости изменяются в различных областях крыла изделия.

Однако наличие равномерной сетки из прерывистых сварных швов приводит к тому, что вся плоская поверхность заготовки разделена на ячейки равной площади. Полости же, полученные на этих поверхностях после формования, должны иметь различные объемы. Это приводит к тому, что деформирующее усилие, создаваемое на различных участках поверхности заполнителя в процессе формования, различно, что обусловит значительную разнотолщинность стенки заполнителя и может привести к снижению надежности работы крыла в процессе эксплуатации.

Заявляемым изобретением решалась задача повышения надежности работы конструкции, изготовленной из заготовки, при обеспечении высокой прочности.

Поставленная задача решается тем, что заготовка для жесткой полой панельной структуры, содержащая размещенный между двумя обшивками заполнитель в виде двух листов, соединенных между собой прерывистыми сварными швами и расположенным по периметру герметичным сварным швом, а также соединенный с заполнителем газовый ввод для подачи газа в полость, образованную листами заполнителя, снабжена дополнительным газовым вводом для подачи газа в полость, образованную заполнителем и обшивками, листы заполнителя соединены между собой кольцевым, герметичным сварным швом, а обшивки и заполнитель скреплены между собой расположенным по периметру заготовки герметичным сварным швом, согласно изобретению площадь ячеек, образованных прерывистым сварным швом на листах заполнителя от периферии к центру панели, выполнена изменяющейся по закону, обратному тому, который описывает поверхность, образующая панельную структуру. В одном из вариантов выполнения конструкции площадь ячеек от периферии к центру панели выполнена изменяющейся по закону косинуса, т.к. поверхность, образующая панельную структуру, описывается законом синуса.

Возможность решения поставленной задачи обусловлена тем, что выполнение площади ячеек по обратному закону позволит реализовать примерно равнозначные объемы в ячейках, что создаст условия для более равномерной нагрузки на стенки заполнителя в процессе формования в различных областях, как в суженной части, так и в расширенной наиболее полой области и исключит образование дефектов в виде разнотолщинности стенок, подрезов и других.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемой конструкции критерию "новизна".

В процессе поиска не выявлено технических решений, содержащих признаки, сходные с отличительными признаками заявляемой конструкции, что позволяет сделать вывод о соответствии заявляемой конструкции критерию "изобретательский уровень".

Предлагаемая конструкция иллюстрируется чертежами, представленными на фиг.1-3.

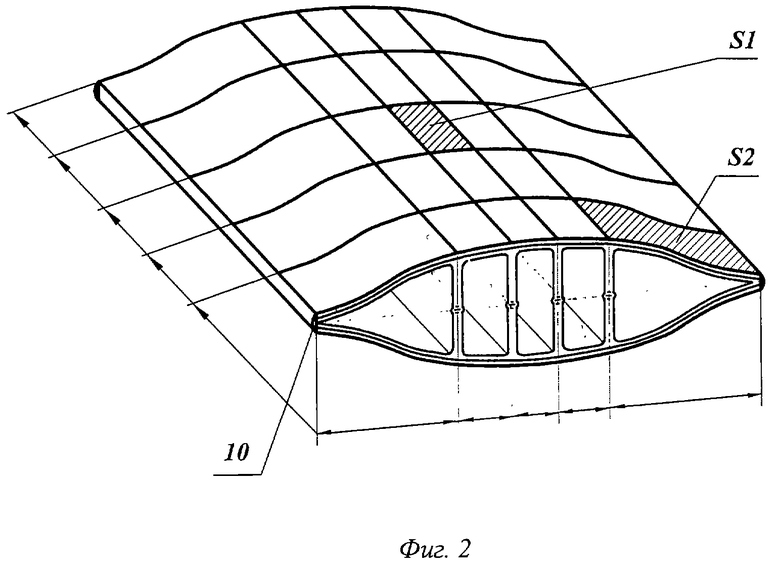

На фиг.1 приведен вид заготовки перед сборкой.

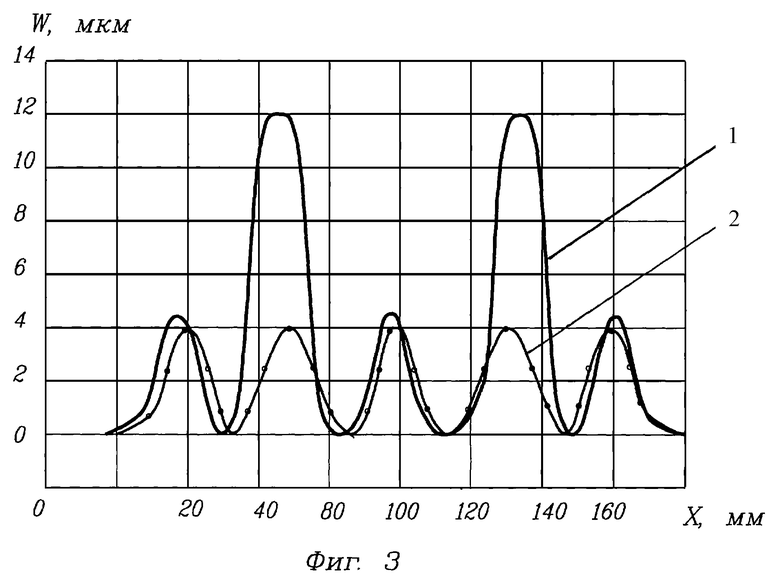

На фиг.2 изображен вид заготовки после формовки.

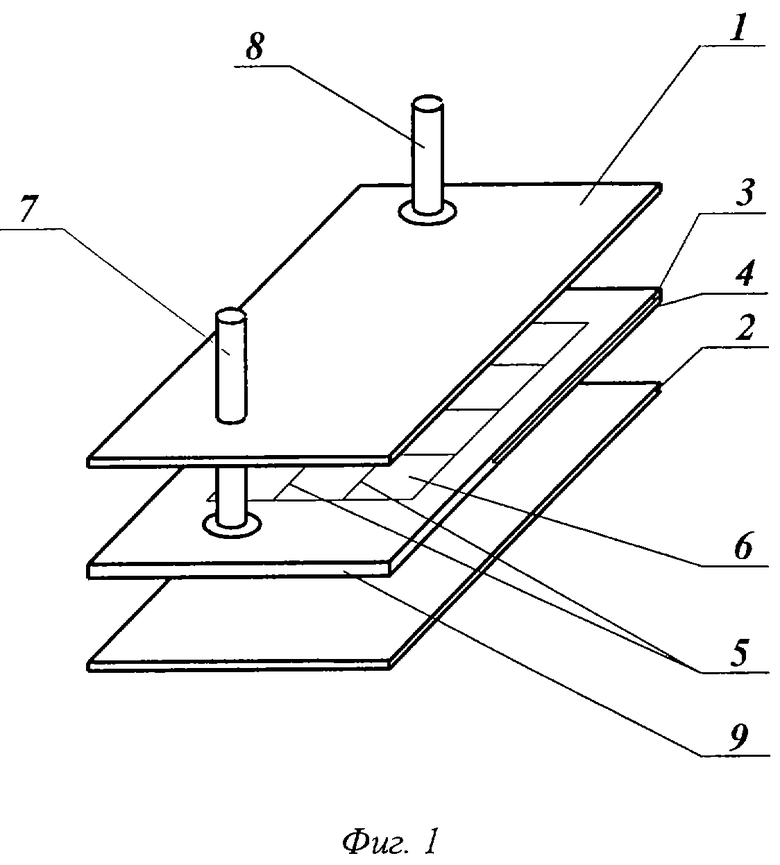

На фиг. 3 изображен график распределения деформаций, 1 - прототип, 2 - заявляемое устройство.

Заготовка содержит обшивки 1 и 2 в виде плоских листов, между которыми размещен заполнитель в виде листов 3 и 4.

Листы заполнителя соединены между собой прерывистыми сварными швами 5, образующими рисунок из плоских ячеек 6. Для подачи газа в полость, образованную листами заполнителя 3 и 4, установлен основной газовый ввод 7. Для подачи газа в полость между обшивками 1 и 2 и заполнителем заготовка снабжена дополнительным газовым вводом 8. Сварной шов 9, выполненный по периметру листов 3 и 4, создает герметичный пакет внутри заполнителя. Герметичный сварной шов 10, выполненный по периметру обшивок 1 и 2, создает герметичный пакет всей заготовки.

Для изготовления деталей сложной формы с жесткой панельной структурой, образующей сложные криволинейные полости, сначала собирают заготовку, для чего листы 3 и 4 заполнителя соединяют прерывистым сварным швом, образуя рисунок из разновеликих плоских ячеек. Вид рисунка ячеек определяют в зависимости от формы полости, которая будет образована под площадью ячейки. Ячейки, имеющие большую высоту, для обеспечения равного объема полости будут иметь меньшую площадь, а ячейки, расположенные по периферии полости и имеющие небольшую высоту, будут иметь большую площадь. Ячейки близкого по величине объема обеспечат близкие по величине давления, что предотвратит наблюдающиеся в процессе формообразования усиленное утонение стенок заполнителя в ячейках, где происходит значительное изменение объема на единицу площади ячейки. Затем соединяют листы заполнителя герметичным сварным швом по периметру пакета из заполнителя, устанавливают штуцер ввода газа 7. Листы обшивки 1 и 2 устанавливают снаружи пакета листов заполнителя, охватывая последний.

Герметизируют сборку, осуществляя сварной шов, по периметру листов обшивки. Для подвода газа между листами обшивки и заполнителя устанавливают дополнительный газоввод 8. Собранную заготовку устанавливают в формообразующую оснастку (на чертежах не показана). Обеспечивают подвод газа к штуцерам 7 и 8, создают предварительное давление как между обшивками и заполнителем, так и между листами заполнителя. Заготовку загружают в печь и нагревают до температуры формообразования. При достижении температуры формообразования начинают постепенно повышать давление, причем давление в заполнителе всегда должно быть выше давления между обшивками и заполнителем. После окончания формовки давление между обшивками и заполнителем сбрасывают до атмосферного, а давление в заполнителе повышают до величины, соответствующей давлению, необходимому для диффузионной сварки. Затем осуществляют заданную выдержку заготовки.

Пример

В институте при отработке конструктивного исполнения полой панельной структуры вырезали из листа ВТ-14 заготовки для обшивок и для заполнителей. Пакет заполнителей собирали из двух листов, приваривали к ним штуцер, герметизировали пакет по периметру сварным швом, затем контактной сваркой прерывистыми швами сваривали рисунок ячеек. Размеры ячеек обеспечивали в зависимости от высоты подъема материала в полости под ячейкой, обеспечивая примерное равенство объемов. При сварке углы ячеек располагались в месте сварки, а общие грани ячеек имели вид двугранных углов. В зоне соприкосновения боковых граней при формовке панелей образовывались окна, достаточные для прохода газа. Наличие окон достаточной площади обеспечивало нормальную формовку ячеек на всей площади панели. Пакет заполнителей собирали вместе с обшивками, охватывающими пакет, приваривали штуцер и герметизировали всю сборку созданием сварного шва по периметру сборки. Сварочный шов располагали таким образом, что после укладки пакета в штамповую оснастку он находился бы вне рабочего пространства оснастки. После укладки сборки в штамповую оснастку штуцеры соединяли с газовыми магистралями, собранную оснастку помещали в печь, нагретую до температуры 860oС. Сверхпластическое формование осуществляли, подавая аргон в полость между обшивками и пакетом заполнителя, затем давление подавали между листами заполнителя, а давление в полости между обшивками снимали. Осуществляли выдержку, поддерживая давление между листами заполнителя в течение 30 минут. В процессе отработки изготовления конструкции снимали диаграмму напряжений при формовке детали с равными площадями ячеек (как в прототипе), напряжения в формуемой стенке в ячейках, где над равной площадью необходимо было сформовать больший объем полости, были значительно большими, чем в ячейках, где объем полости меньший (см. фиг.3, линия 1).

При формовании примерно равновеликих объемов при реализации заявляемой конструкции напряжения в материале заполнителя не имеют значительных различий (см. фиг.3, линия 2). Полученная конструкция позволяет исключить значительную разнотолщинность стенок, дефекты в сварном шве в ячейках, утонение ребер жесткости, создаваемых в полости заполнителем, что повышает надежность работы конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЬНОЙ СТРУКТУРЫ | 2000 |

|

RU2200640C2 |

| ЗАГОТОВКА ДЛЯ МНОГОСЛОЙНОЙ МЕТАЛЛИЧЕСКОЙ ПАНЕЛИ | 1987 |

|

RU1531302C |

| СПОСОБ КОНТРОЛЯ ЦЕЛОСТНОСТИ ОПТИЧЕСКИХ ПЛОМБ | 1999 |

|

RU2212061C2 |

| ОПТИЧЕСКАЯ ПЛОМБА | 1999 |

|

RU2226008C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ СЫПУЧИХ СРЕД | 2000 |

|

RU2189584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЬНОЙ СТРУКТУРЫ С УЧАСТКАМИ, ИМЕЮЩИМИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ПАНЕЛЬНОЙ СТРУКТУРЫ РАЗЛИЧНЫЙ УРОВЕНЬ НАГРУЖЕНИЯ | 2009 |

|

RU2410187C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ | 1999 |

|

RU2173752C2 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ ЛИСТОВОГО МЕТАЛЛА | 1993 |

|

RU2049580C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

| ОПТИЧЕСКАЯ ПЛОМБА-ЗАПОР | 1999 |

|

RU2226007C2 |

Изобретение относится к обработке металлов давлением и сварке и может быть использовано для механической обработки давлением листового материала методом газостатической формовки в режиме сверхпластического течения материала. Для повышения надежности работы конструкции заготовка содержит размещенный между двумя обшивками заполнитель в виде двух листов, соединенных между собой прерывистыми сварными швами и расположенным по периметру герметичным сварным швом. Имеется соединенный с заполнителем газовый ввод для подачи газа в полость, образованную листами заполнителя, и дополнительный газовый ввод для подачи газа в полость между листами обшивки и заполнителем. Герметизирующий сварной шов скрепляет обшивки и заполнитель по периметру. Площадь ячеек, образованных прерывистым сварным швом на листах заполнителя от периферии к центру панели, выполнена изменяющейся по закону, обратному тому, который описывает поверхность, образующая панельную структуру. 1 з.п. ф-лы, 3 ил.

| ЗАГОТОВКА ДЛЯ МНОГОСЛОЙНОЙ МЕТАЛЛИЧЕСКОЙ ПАНЕЛИ | 1987 |

|

RU1531302C |

| Способ изготовления многослойных тонкостенных изделий из титановых сплавов | 1978 |

|

SU859065A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| СЛОИСТАЯ ПЛЕНКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ, ИЗДЕЛИЕ ИЗ СЛОИСТОЙ ПЛЕНКИ | 1993 |

|

RU2106973C1 |

Авторы

Даты

2003-03-20—Публикация

2000-10-24—Подача