Изобретение относится к строител ству, а именно к изготовлению тепло изоляционных и конструктивно-теплоизоляционных изделий и конструкций, применяемых для многослойных панеле из металлических и других обшивок, комплексных железобетонных панелей покрытий, перегородок и других конструкций. Известен огнестойкий изоляционны материал состава, вес.%: минеральный наполнитель 50-98,9} волокнисты или гранулированные добавки 0-4О полимерные органические связующие 1-30, переходной металл 0,1-15 (или вместо переходного металла добавляют соединение бора в таком же количестве). Известен способ получения огнестойких ИЗОЛЯ1ЩОННЫХ материалов, заключающийся в последовательном введении и перемеошвании исходных компонентов lj. Известны Ьлоистые теплоизоляцион ные изделия, обладаюоо е повышенной огнестойкостью, содержащие огнезащитно-армирующий слой, включающий, вес.%: стеклянное волокно 3,2-17,7, алюмохромфосфатное связующее 22,737,5j каолин или серпентин 40-73,8 и поливинилацетатная эмульсия 0,35,0, а также теплоизоляционный слой включающий вес.%: перлит 48-66 и алюмохромфосфатное связующее 34-52. Способ изготовления из указанног материала слоистых теплоизоляционных изделий заключается в изготовлении огнезащитно-армирующего и теп лоизоляционного слоев путем последовательного введения, перемешивания, формирования и укладки слоев в формы с последующей термообработкой 2 . Недостатком указанных материалов является то, что они имеют большую «5бъемную массу из-за наличия в составе материалов минерального наполнителя (до 98,9%), что приводит к утяжелению строительных конструкций и ограничивает область применения. Недостатком указанных способов является ,то, что применяемая технол гия не позполяет получить огнестойкие теплоизоляционные материалы с пониженной объемной массой. Наиболее близким к прелллгаемому техническому решению является тепло изоляционный и конструктивно-теплоИЗОЛЯЩ1ОННЫЙ композиционный материал, применяемый для изготовления мебельных и строительных деталей, содержащий следующие компоненты, вес.%: Газонаполненный полистирол 8-12 Водорастворимое связующее 45-50 Волокнистый наполнитель 42-43 Материал имеет небольшую об-ьемную массу и достаточную прочность. Известен также способ изготовления теплоизоляционного материала путем последовательного введения и перемешивания компонентов, укладки смеси в форму, установки верхней фиксирующей крьшпси и прогрева смеси до температуры 100 С 3 , Недостатком известного теплоизоляционного состава является то, что изделия и детали, получаемые на его основе, относятся к группе горючих материалов, что сильно ограничивает область их применения. Так, согласно действующим стройтельньм нормам и правилам горючие теплоизоляционные материалы не допускаются к применению в конструкциях зданий 1,11, 111 степени огнестойкости, куда относятся многослойные панели из металлических и других обшивок для жилищного, сельскохозяйственного и промьшшенного строительства, внутренние перегородки и ряд других конструкций. Недостатком известного способа изготовления теплоизоляционных и конструктивно-теплоизоляционных узделий являете то, что он не позволяет изготавливать материалы и изделия с повышенной огнестойкостью. Целью изобретения является повышение огнестойкости, расширение области применения теплоизоляционных и конструктивно-теплоизоляционных изделий. Для достижения указанной цели в теплоизоляционный композиционный материал, который включает волокнистый органический наполнитель, водорастворимое связующее и газонаполненный полистирол, дополнительно вводят мочевину, угольную соль щелочных металлов и дисПерсионньй материал флогопит, а в качестве водорастворммого связующего - алюмохромфосфатное связующее при следующем соотношений-компонентов, мас.%: Волокнистьй органический наполнитель 22,7-30,8 Газонаполненный полистирол3,8-9,1 Алюмохромфосфатноесвязующее 34,6-45,5 Мочевина. 2,3-3,08 Угольная соль щелочных металлов 1,1-1,5 Дисперсионный материал флогопит 19,3-26,22 Согласно способу получения тепхю изоляционного композиционного мате риала, . который включает последовательное введение в растворомешалку волокнистого наполнителя, водораст воримого связующего, газонаполненного полистирола и последующее их ггеремешивание, укладку смеси в фор установку верхней фиксирующей крыш ки и прогрев смеси до температуры , предварительно в присутств жидкой,дисперсионной среды смешивают мочевину-и угольную соль щелочного металла, вводят в полученный раствор диспергированный в дис персной среде при 50-100 С флогопи и полученным после перемешивания антипиреном опрыскивают волокнисть наполнитель. Повышение огнестойкости теплоиз ляционного композиционного материа происходит в результате того, что при смешивании мочевины и угольной соли щелочных металлов образуется соединение типа MC. (где М калий или натрий) которое при нагревании под воздействием пламени ввдепяет большое количество газов, флегматизирующих процесс горения. Флогопит при сильном нагревании вспучивается, закрывает поры вспененного полистирола и волокнистого наполнителя и, являясь неоднородным материалом, предохраняет от воспламенения гранулы полистирола и частицы наполнителя. Кроме того, флогопит - химически стойкий материал, при вспучивании хорошо расп рает и механически связывает межд собой частицы в смеси, что придает всей теплоизоляционной композиции пластичность и дополнительную механическую прочность. в процессе изготовления теплоизоляционной композиции сырьевая смесь получается однородной, так как гранулы газонаполненного полистирола и частицы флогопита, имея очень малые размеры, равномерно распределяются в объеме материала, что существенно улучшает структуру и дополнительно способствует повышению огнестойкости теплоизоляционной композиции. I В качестве исходных материалов применяют рамные опилки, прошедшие через сито с диаметром отверстий 5 мм, вспениваюп51йся полистирол марки ПСВ-С, выпускаемый по ОСТ-6-05-202-78, с диаметром гранул менее 0,5 мм, карбамидную смолу марки КФ-МТ по ГОСТ 14231-78, алюмохромфосфатное связующее, вьтускаемое по ТУ 6-18-166-73, мочевину порошкообразное вещество, выпускаемое по ГОСТ 2081-75, угольную соль щелочных мeVaллoв (поташ), выпускаемый по ГОСТ 10690-73, и диспер-i сионный материал - флогопит - порошкообразное вещество с диаметром частиц 2-200 мкм, выпускаемый по ТУ 21-25-217-82 - отход производства горнодобывающей промышленности. Древесно-полистирольный теплоизоляционньй композиционный материал изготавливают по следующей технологии. Вначале приготавливают раствор, содержащий мочевину и поташ, путем смешивания в присутствии жидкой дисперсионной среды и в полученную смесь вводят предварительно диспергированный при в дисперсионной среде флогопит и перемешивают его 10 мин. Полученным раствором антипирена опрыскивают волокнистый органический наполнитель - опилки в процессе перемешивания. Полученную массу вьщерживают 30 мин и загружают в растворомешалку. Далее при перемешивании путем опрыскивания вводят алюмохромфосфатное связующее, добавляют гранулы вспененного полистирола и перемешивание повторяют. Приготовленную смесь укладывают в металлическую форму, разравнивают композицию в форме, укладывают верхнюю фиксирующую крышKVj производят термообработку изделия и снимают образцы с формы.

Термообработку образцов производят в электрическом сушильном шкаФу.

Время подъема температурыпри тепловой отработке составляет 1 час 45 мин. Длительность электрической вьщержки при 95 С в средней части утеплителя - 15 мин. Опытно-техническую проверку проводят на четырех составах из двух партий образцов (по 6 штук в каждой) размерами 300 300 мм и толщиной 70 мм.

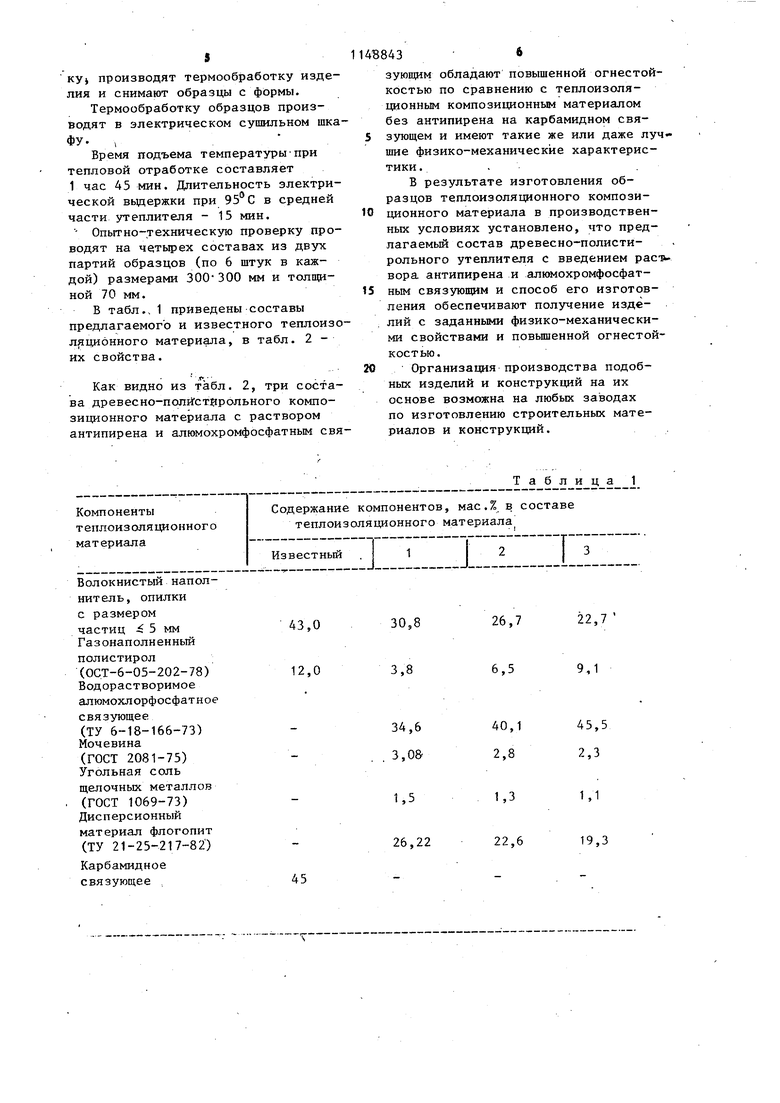

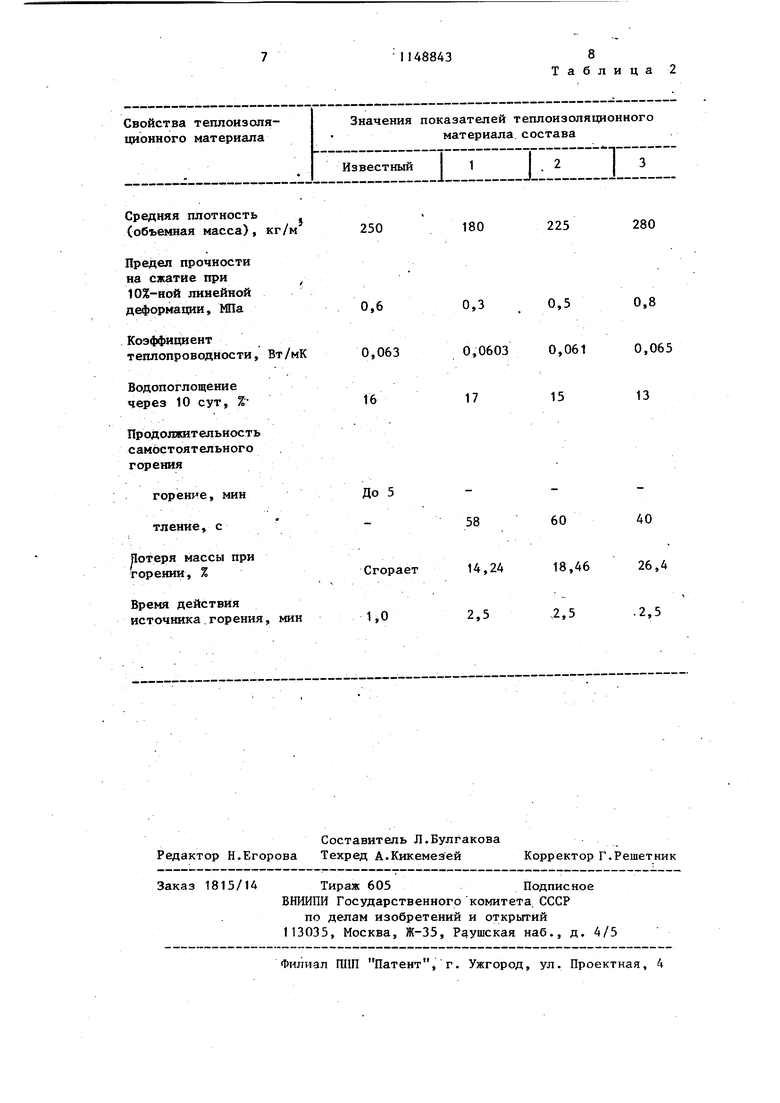

В табл., 1 приведены составы предлагаемого и известного теплоизоляционного материала, в табл. 2 их свойства.

fi Как видно из табл. 2, три состава древесно-полйстйрольного композиционного материала с раствором антипирена и алюмохромфосфатным свя14В843 6

зующим обладают повышенной огнестойкостью по сравнению с теплоизоляционным композиционным материалом без антипирена на карбамидном связующем и имеют такие же или даже лучшие физико-механические характеристики . .

В результате изготовления образцов теплоизоляционного композиционного материала в производственных условиях установлено, что предлагаемый состав древесно-полистирольного утеплителя с введением рас-ввора антипирена и алюмохромфосфат15 ньм связующим и способ его изготовления обеспечивают получение изделий с заданными физико-механическими свойствами и повьш1енной огнестойкостью.

20 Организация производства подобных изделий и конструкций на их основе возможна на любых заводах по изготовлению строительных материалов и конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| Композиция для изготовления теплоизоляционного материала | 1977 |

|

SU717013A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 1994 |

|

RU2081862C1 |

| Сырьевая смесь для огнезащитного материала | 1981 |

|

SU1016265A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1980 |

|

SU927788A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1143727A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ КРАСКА | 2003 |

|

RU2224775C1 |

| АНТИПИРЕН, ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2013 |

|

RU2574514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

1. Теплоизоляционный материал, включающий волокнистый органический наполнитель, газонаполненный полистирол и водорастворимое связующее, отличающийся тем, что, . с целью повышения огнестойкости и расширения области применения, он дополнительно содержит мочевину, угольную соль щелочных металлов и дисперсионный материал флогопит, а в качестве водорастворимого связующего - алюмохромфосфатное связутощее при следующем соотношении комnoKJHTOB, мас.%: Волокнистый органический 22,7-30,8 наполнитель Газонаполненный поли3-8-9,1 стирол Алюмохромфосфатное 34,6-45,5 связующее Мочевина 2,3-3,08 Угольная соль щелочных 1,4-1,5 металлов Дисперсионный материал флогопит 19,3-26,22 сл 2. Способ получения теплоизоляцирнного материала, включающий последовательное введение в растворомешгшку волокнистого наполнителя водорастворимого связующего, газонаполненного полистирола и последующее их перемешивание, укладку смеси в форму, iu установку верхней фиксирующей крЫш- (Х ки и прогрев смеси до температуры 00 ilOO C, отличающийся и тем, что предварительно в присутствии :с жидкой дисперсионной среды смешивают мочевину и угольную соль щелочного металла, вводят в полученный раствор диспергированный в дисперсной среде при 50-100°С флогопит и полученным после перемешивания антипиреном опрыскивают волокнистый наполнитель.

Волокнистьм наполнит ель, опилки с размером

частиц 4 5 мм Газонаполненный

полистирол

(ОСТ-6-05-202-78)

Водорастворимое

алюмохлорфосфатное

связующее

(ТУ 6-18-166-73)

Мочевина

(ГОСТ 2081-75)

Угольная соль

щелочных металлов

(ГОСТ 1069-73)

Дисперсионный

материал флогопит

(ТУ 21-25-217-82)

Карбамидное связующее

22,7

26,7 9,1 6,5

45,5

40,1 2,3 2,8

М 19,3

1,3 22,6

Средняя плотность (объемная масса),

Предел прочности на сжатие при 10%-ной линейной деформации, Ша

Коэффициент теплопроводности,

Водопоглощение через 10 сут, %

Продолжительность

самостоятельного

горения

горение, мин тление, с

Потеря массы при горении, %

Время действия источника.горения

Таблица 2

280

225

180

0,8

0,5

0,3

0,0603 0,061 0,065

13

15

17

До 5

40

60

58

Сгорает 14,24 18,46 26,4

.2,5

.2,5

2,5

Авторы

Даты

1985-04-07—Публикация

1982-05-07—Подача