Изобретение относится к промышленности строительных материалов и может быть использовано в производстве арболита.

Цель изобретения - сокращение сроков твердения, повышение прочности, снижение расхода цемента.

При осуществлении способа древесный заполнитель - опилки и станочную стружку гранулируют при давлении 25-75 МПа и температуре 150- 180°С, а затем неохлажденные гранулы покрывают полимерной пленкой.

Изготовление арболита осуществляют следующим образом.

Отходы деревообработки в виде опилок и станочной стружки просеивают и отделяют две фракции: опилки с размером частиц до 1-2 мм и станочную стружку с размером частиц не более 10 мм. Из опилок гранулируют мелкий заполнитель, диаметр которого 5 мм, а из опилок и станочной стружки, смешанной в соотношении 3:2, получают крупный заполнитель с диаметром гранул до 20 мм. Высота гранул 20-30 мм. Гранулирование может производиться в грануляторах типа ОГМ-0,8 или ОГМ-1,5. Уплотнение древесных отходов в них происходит при давлении 25-75 МПа. При изготовлении гранул происходит разогрев массы до 150-180°С, что создает возможность самосклеиванию массы,

СП Ј СЛ

to

так как из древесины при,такой температуре выделяются природные полимеры.

После прессования неохлажденные гранулы покрывают тонким слоем полимерного связующего. При получении пленки на гранулах могут быть использованы фенолоформальдегидные, резорциновые и другие термореактивные по- лимеры, а также жидкое стекло, разогретый битум и др.

Защитная пленка связующего, препятствующая непосредственному взаимодействию твердеющего цементного камня с экстрактивными веществами древесного заполнителя, способствует ускорению набора прочности в начальный период, повышению прочности арболита, уменьшению сроков изготовления. Полученные гранулы имеют плотность около 500 кг/м3, прочность при сжатии в цилиндре 12,8 МПа

Составы готовят обычным способом, принятым в технологии производства арболита, путём перемешивания гранул с цементом, затворенным водой. Водоцементное отношение принято В/Ц 0,5.

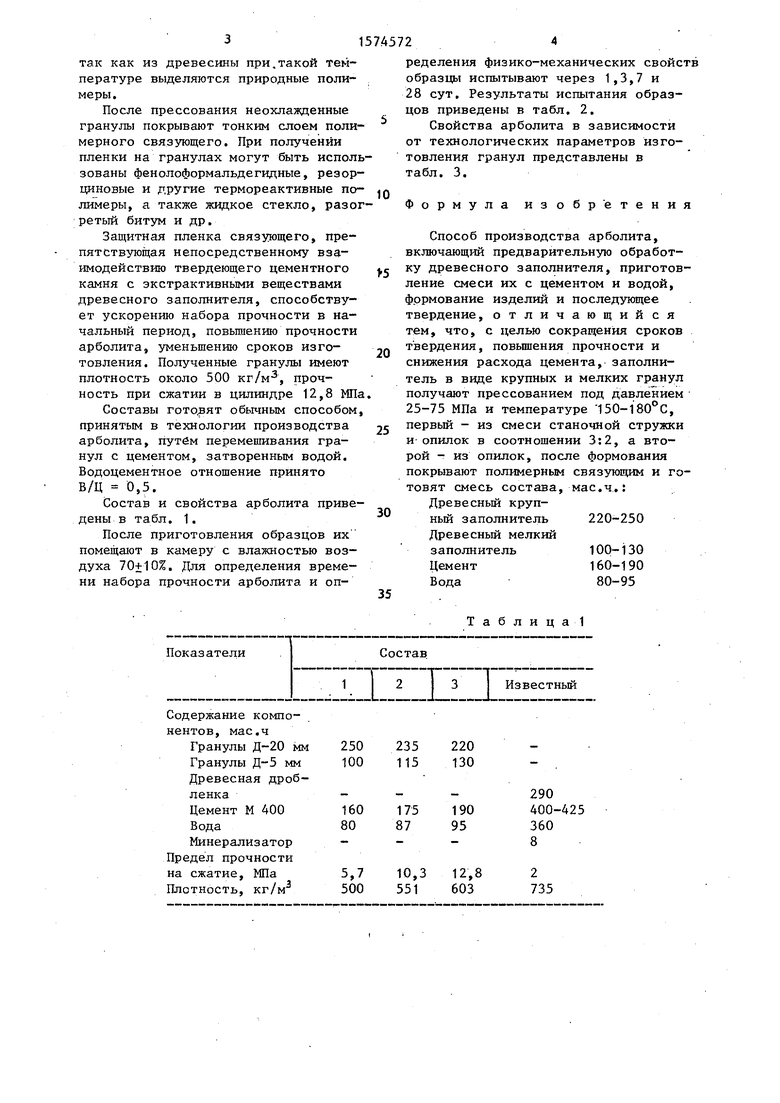

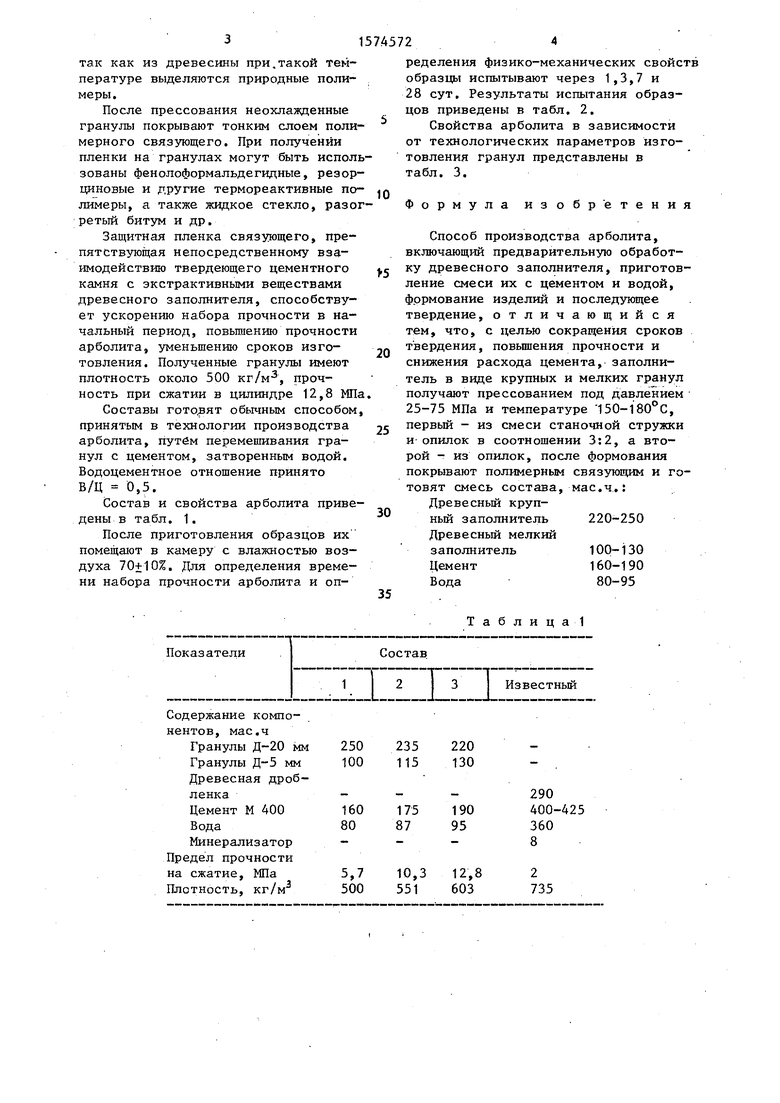

Состав и свойства арболита приведены в табл. 1.

После приготовления образцов их помещают в камеру с влажностью воздуха 70+10%. Для определения времени набора прочности арболита и оп

5

Q

0

5

0

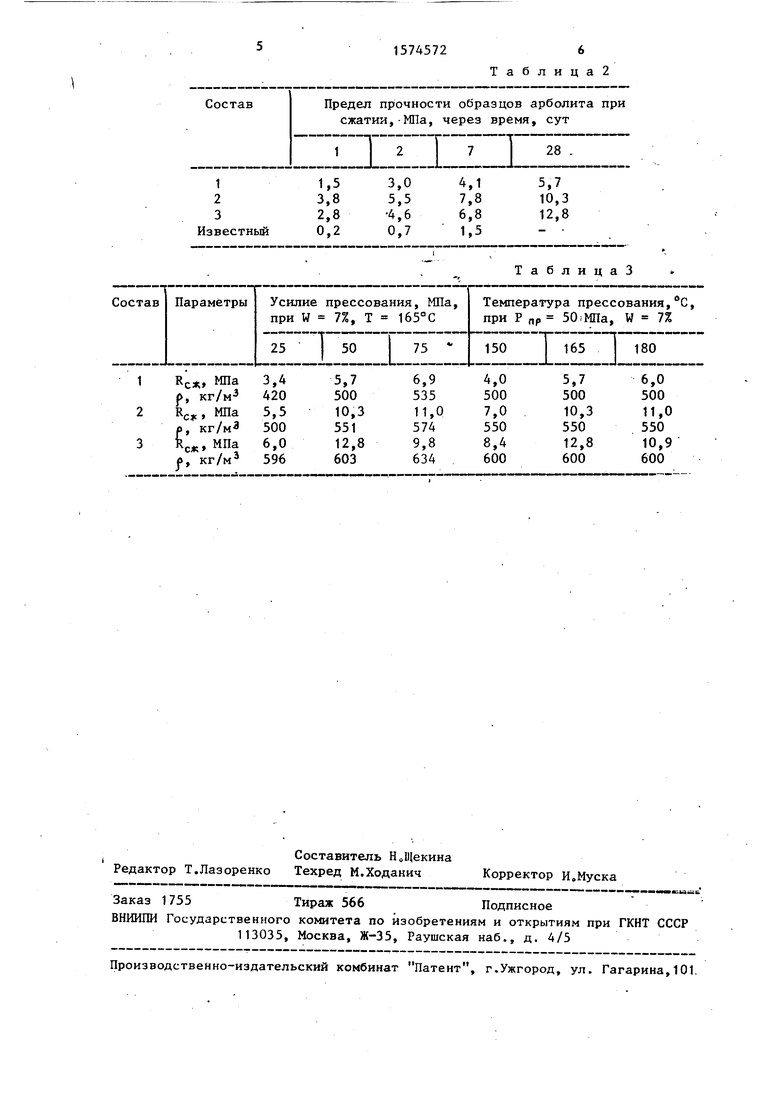

ределения физико-механических свойств образцы испытывают через 1,3,7 и 28 сут. Результаты испытания образцов приведены в табл. 2.

Свойства арболита в зависимости от технологических параметров изготовления гранул представлены в табл. 3.

Формула изобретения

Способ производства арболита, включающий предварительную обработку древесного заполнителя, приготовление смеси их с цементом и водой, формование изделий и последующее твердение, отличающийся тем, что, с целью сокращения сроков твердения, повышения прочности и снижения расхода цемента, заполнитель в виде крупных и мелких гранул получают прессованием под давлением 25-75 МПа и температуре 150-180°С, первый - из смеси станочной стружки и опилок в соотношении 3:2, а второй - из опилок, после формования покрывают полимерным связующим и готовят смесь состава, мае.ч.: Древесный крупный заполнитель 220-250 Древесный мелкий заполнитель 100-130 Цемент160-190

Вода80-95

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СТРУЖЕЧНЫХ БЛОКОВ | 2014 |

|

RU2578077C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2000 |

|

RU2200716C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036872C1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2191756C2 |

| Смесь для изготовления теплоизоляционных изделий | 1991 |

|

SU1822399A3 |

| ПЛИТНЫЙ МАТЕРИАЛ | 1994 |

|

RU2103165C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

| Способ получения легкого гранулированного заполнителя | 2022 |

|

RU2809409C1 |

| Сырьевая смесь для получения арболита | 1989 |

|

SU1694528A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве арболита. С целью сокращения сроков твердения, повышения прочности, снижения расхода цемента в способе производства арболита в качестве древесного заполнителя используют гранулы, покрытые полимерным связующим, получаемые путем прессования при давлении 25 - 75 МПа и температуре 150 - 180°С, причем для крупного заполнителя используют станочную стружку и опилки в соотношении 3:2, а для мелкого - опилки, при следующем соотношении компонентов, мас.ч: древесный крупный заполнитель 220 - 250

древесный мелкий заполнитель 100 - 130

цемент 160 - 190

вода 80 - 95. Арболит, изготовленный по описанному способу, имеет предел прочности при сжатии 5,7 - 12,8 МПа, плотность 500 - 603 кг/м3. 3 табл.

Показатели

12 13 Известный

Содержание компонентов, мае.ч

Гранулы Д-20 м

Гранулы Д-5 мм

Древесная дробленка

Цемент М 400

Вода

Минерализатор Предел прочности на сжатие, МПа Плотность, кг/м3

Таблица 1

Состав

235 115

220 130

190 95

12,8 603

290

400-425 360 8

2 735

Таблица2

ТаблицаЗ

Авторы

Даты

1990-06-30—Публикация

1987-07-14—Подача