Изобретение относится к технологии переработки полимерных материалов и получению изделий из них.

В связи с развитием транспортного машиностроения и прежде всего автомобилестроения, быстрого роста автопарка происходит постоянное ужесточение норм по испарениям топлива из емкостей, в которых оно хранится, транспортируется и используется (топливные баки, сепараторы паров бензина, канистры и т.п.). Наиболее распространенные для этой цели металлические емкости уже в ближайшем будущем не смогут обеспечить ужесточение требований по ударным нагрузкам. Альтернативным и весьма перспективным решением может стать изготовление емкостей из полимерных материалов с низкой бензопроницаемостью [Зиганшина Э.Х., Леонов С.А., Кутилин Ю.В., Песецкий С.С. и др. Разработка материала с низкой бензопроницаемостью для изготовления сепаратора паров бензина ВАЗ-2110. В кн.: Материалы 24 международной конф. "Композиционные материалы в промышленности (Славполиком)". Ялта. 2004. С.262-263].

Известны разнообразные способы получения емкостей из полимерных материалов, предназначенных, главным образом, для хранения и транспортирования бензина.

Согласно [Заявка ЕПВ №0070999, МПК В 60 К 15/02. Опубл. 1983] пластмассовую емкость (топливный бак легкового автомобиля) предлагается формовать экструзией с раздувом из полиэтилена. Полученный таким образом топливный бак обладает высокой ударной прочностью, удовлетворяющей эксплуатационным требованиям. Однако вследствие высокой диффузионной проницаемости полиэтилена по отношению к парам бензина полученный таким образом топливный бак непригоден для практического применения.

Известен способ получения емкостей для нефтепродуктов из ударопрочного термопластичного полимерного материала, согласно которому на внутреннюю поверхность емкости наносится металлическое покрытие, повышающее стойкость полимера к топливу [Авторское свидетельство СССР №372295. МПК В 60 К 15/00. Опубл. 1973]. Практическое применение данного способа ограничивается повышенной стоимостью емкостей, получаемых при его использовании.

Известен ряд способов получения емкостей для нефтепродуктов, основанных на применении полимерных материалов с низкой бензопроницаемостью, например алифатических полиамидов.

Так, согласно способу [Заявка ЕПВ №0288583. МПК В 60 К 15/02. Опубл. 1988] пластмассовый топливный бак выполняют, по меньшей мере, из двух слоев: наружный слой изготавливается из полиэтилена, а внутренний из материала, непроницаемого для топлива и его паров - полиамида. К недостаткам данного способа относятся повышенная стоимость емкости, необходимость использования сложного и дорогостоящего технологического оборудования для его изготовления, трудность утилизации бракованной продукции или отслуживших свой срок изделий.

В патенте США [Патент США №5126407. МПК С 08 L 77/00. Опубл. 30.06.1999] для получения полых емкостей методом экструзии с раздувом предлагается использовать смесевую композицию на основе алифатического полиамида (80-65 мас.ч.), 15-30 мас.ч. функционализированного специальным образом полиолефина, представляющего собой ионный сополимер α-олефина С2-3 и α, β-ненасыщенной карбоновой кислоты С3-6, в которой карбоксигруппы нейтрализованы катионами металлов и 0,1-3 мас.ч. сополимера стирола и 15% малеинового ангидрида. При использовании в качестве базового материала полиамида 66 данный способ позволяет получать упрочненные пустотелые изделия. К его недостатку относится сложность технологии приготовления функционализированных полиолефинов и недостаточная прочность сварных швов в отформованном изделии.

Отличительной особенностью способа [Патент Канады №1335219. МПК С 08 L 33/02; С 08 L 77/00. Опубл. 11.04.1995] является использование в составе полиамидной композиции для раздувного формования на 65-99 мас.ч. ПА 1-30 мас.ч. ионного сополимера на основе ≥1 α-олефина C2-4 и ≥1 α, β-ненасыщенной органической карбоновой кислоты, частично или полностью нейтрализованной ионом металла, или смеси полиэтилена с функционализированным полиэтиленом, содержащим до 10% звеньев карбоновой кислоты или ее ангидрида; 0,1-3 мас.ч., обогащенного ангидридом сополикера, содержащего звенья малеинового ангидрида (≥15%) и α-олефина типа стирола, этилена, октадецена. Как и в случае способа [Патент США №5126407. МПК С 08 L 77/00. Опубл. 30.06.1999], недостатками технического решения являются сложность процесса модифицирования полиамида и недостаточная прочность сварных швов в готовой емкости.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому техническому решению является способ получения пластмассовых емкостей для нефтепродуктов из гомополимера путем пластикации полимерного расплава в пластикационном цилиндре экструдера, выдавливания трубчатой заготовки в раскрытую холодную выдувную форму смыкания полуформ, раздува трубчатой заготовки сжатым газом, охлаждения и излечения изделия из формы [Басов Н.И, Казанков Ю.В., Любартович В.А. Расчет и конструирование оборудования для производства и переработки полимерных материалов. - М.: Химия. 1986. С.298-301 (прототип)] Данный способ характеризуется высокой производительностью и вполне приемлем для получения полых изделий из гомополимеров, например полиолефинов, полиамидов и др. При использовании в качестве материала для емкостей смесей полимеров, в которых отсутствует термодинамическая совместимость (полная взаимная растворимость) компонентов, способ не обеспечивает достаточной прочности сварных швов. Вследствие этого ухудшаются как прочностные параметры изделий, так и их барьерные свойства (повышается проницаемость по отношению к нефтепродуктам).

Задачей предлагаемого изобретения является повышение прочности сварных швов при получении методом экструзии с раздувом пластмассовых емкостей, предназначенных для хранения и транспортирования нефтепродуктов.

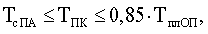

Решение поставленной задачи достигается тем, что в способе получения пластмассовых емкостей для нефтепродуктов экструзией с раздувом путем пластикации расплава полимерного материала в цилиндре экструдера, выдавливания расплава в виде трубчатой заготовки в раскрытую оформляющую полость выдувной формы, смыкания полуформ, раздува трубчатой заготовки сжатым газом, ее охлаждения в сомкнутой форме, раскрытия полуформ и извлечения изделия, согласно изобретению в качестве полимерного материала используют смесь алифатического полиамида с функционализированными прививкой полярного мономера полимерами, или сополимерами олефинов, или их смесями, а температуру пресс-кантов выдувной формы принимают равной

где ТПК - температура пресс-кантов формы; Тпл ОП - температура плавления олефинового полимера или наиболее тугоплавкого компонента в их смеси; ТсПА - температура стеклования алифатического полиамида в смеси.

Дополнительное повышение прочности сварных швов в отформованных емкостях достигается при раздуве трубчатой заготовки сжатым газом, нагретым до температуры Тсг, равной 1,2·ТсПА≤Тсг≤0,85·ТплОП; при температуре трубчатой заготовки в момент ее раздува, превышающей температуру начала кристаллизации алифатического полиамида в смеси; при раздуве трубчатой заготовки осушенным сжатым газом; при раскрытии полуформ и извлечении отформованной емкости после сброса давления сжатого газа в емкости до атмосферного уровня.

Для подтверждения эффективности предлагаемого изобретения проводят серию сравнительных экспериментов. При этом используют следующие материалы: алифатические полиамиды - полиамид 6 (ПА6 пищевой марки, ТУ РБ 00206262.151-97), полиамид 610 (ПА 610, ГОСТ 10589-88); исходные и функционализированные полимеры и сополимеры олефинов и их смесей - полиэтилен низкой плотности (ПЭНП, марка 10803-020, ГОСТ 16336-77), полиэтилен высокой плотности (ПЭВП, марка 276-73, ГОСТ 16338-85), функционализированные прививкой кислородсодержащих мономеров ПЭНП (ПФ-1, ТУ РБ 03535279.015-97) и ПЭВП (ПФ-2, ТУ РБ 03535279.027-97), а также смесь функциона-лизированного ПЭНП с этиленпропиленовым сополимером (марка ПФ-1ЭУ, ТУ РБ 03535279.015-97).

Приготовление выдувных композиций осуществляли механическим смешением гранул алифатического полиамида с 30 мас.% гранулята исходного или функционализированного прививкой полярного мономера полимера, или сополимера олефинов, или их смеси с последующей соэкструзией компонентов в расплаве на двухшнековом экструдере (диаметр шнека 65 мм; L:D=22:1) при температуре 240°С с последующим водяным охлаждением стренг экструдата и их гранулированием.

После приготовления выдувных композиций определяли значения температур стеклования (ТсПА) и плавления (ТплПА) фазы полиамида, а также температур плавления олефиновых полимеров и сополимеров в смесях. ТсПА находили с помощью метода релаксационной спектрометрии. Исследования проводили на релаксометре, работающем по принципу обратного крутильного маятника, конструкции ИММС НАНБ [Pesetskii S.S., Jurkowski В., Storozcuk I.P., Koval V.N. Blends of polycarbonate and polysulphone-polydimethyl-siloxane block copolymers: analysis of compatibility and impact strength. J. Appl. Polym. Sci. 1999. V.73. P.1823-1834]. В качестве образцов использовали пластины размером 50×5×1 мм, полученные литьем под давлением. Частота колебаний маятника 1 Гц; точность определения температуры стеклования ±0,1°С.

Температуру плавления компонентов в смесях определяли экспериментально методом дифференциальной сканирующей калориметрии (микрокалориметр ДСМ-10М производства Института биологического приборостроения РАН, г.Пущино, РФ) при массе навески 7 мг и скорости сканирования по температуре 16°С/мин.

Установлено, что в связи с отсутствием термодинамической совместимости компонентов в использованных выдувных композициях значения ТсПА и Тпл ПА в них изменялись несущественно и составляли для ПА6 - Тс ПА6=53±2°С, температура кристаллизации ТкрПА6=187°С; для ПА610 - Тс ПА610=48±2°С; Ткр ПА610=180°С. Значения температур плавления исходных и функционализированных олефиновых полимеров и сополимеров в их смесях с полиамидами также мало зависели от состава смесевых композиций и составляли следующие значения: ПЭНП - 106±1°С, ПФ-1-106±1°С, ПЭВП - 126±2°С, ПФ-2 - 125±2°С, ПФ-1ЭУ - 105±1°С (температура плавления функционализированного ПЭНП - наиболее тугоплавкого компонента в смеси функционализированного ПЭНП и этиленпропиленового сополимера).

Примеры вариантов осуществления способа с указанием используемых при этом веществ и технологических параметров приведены в таблице.

Примеры №№1-4. Согласно примерам №№1-4 получают экспериментальные образцы в соответствии с технологией прототипа и исследуют их. В качестве материалов используют гомополимеры - ПА6, ПА610, ПЭНП, ПЭВП. Последовательность выполнения работ при этом следующая. Полиамиды 6 и 610 подвергается сушке на воздухе при температуре 100±5°С в течение 24 ч. Затем из полиамидов и полиолефинов экструзией с раздувом на выдувном агрегате фирмы "Klokner Winzor" (ФРГ) формуются бутыли емкостью 0,5 л с плоским днищем и резьбовой горловиной, которая закрывалась герметичной крышкой. На днище горловины образовывался сварной шов вследствие обжима трубчатой заготовки пресс-кантами выдувной формы. Температура пресс-кантов принимается равной температуре формы и регулируется с помощью термостата. Температуру трубчатой заготовки определяют на выходе ее из формующей головки с точностью ±1°С. Раздув трубчатой за готовки осуществляют при избыточном давлении 0,6 МПа воздухом с относительной влажностью ˜80%.

Испытания готовых емкостей проводят следующим образом. Из днища бутылки штампом вырубают лопатки для испытания методом растяжения. Размер шейки лопаток: 40×4×2 мм.

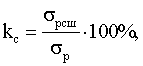

Вырубку осуществляют с таким расчетом, чтобы сварной шов приходился на область шейки и располагался строго поперек продольной оси лопатки. Из днища бутылей вырубают также лопатки, не содержащие в области шейки сварных швов. О прочности сварного шва судят по коэффициенту его прочности, определяемому по формуле

где σр сш - прочность при разрыве материала стенки днища, определенная на лопатках со сварным швом; σр - прочность при разрыве материала стенки днища без сварного шва.

Проницаемость (диффузию из объема емкостей) нефтепродуктов (бензин АИ-92, дизтопливо, бензол квалификации "ч") определяют следующим образом. Бутыли примерно на 2/3 заполняют указанными нефтепродуктами, герметично закрывают горловину резьбовой крышкой с уплотнением из фторопласта-4 и устанавливают в термостат при температуре 50°С.При этом сварной шов в днище бутыли не перекрывается поверхностью основания, на которое устанавливается бутыль. Длительность выдержки бутылей в термостате составляет 240 ч. О проницаемости судят по убыли веса бутылей (чем выше потери веса, тем выше проницаемость емкостей по отношению к нефтепродукту).

Минимально допустимое время охлаждения емкости (бутыли) в сомкнутой форме при формировании определяют визуально - по минимальному времени, при котором удавалось отформовать бутыль без потери ее формоустойчивости.

Примеры №№5-12. Согласно примерам №№5-12 получают и исследуют экспериментальные образцы бутылей в соответствии с технологией и условиями, оговоренными в примерах №№1-4. Отличительной особенностью является то, что, во-первых, в качестве материалов для бутылей используют смеси алифатических полиамидов 6 и 610 с функционализированными полимерами олефинов или их смесями. Во-вторых, формование осуществляют при температуре формующих кантов выдувной формы, выбранной из интервала температур, оговоренных в п.1 формулы изобретения.

Примеры №№13-15. Отличаются от примеров №№5-12 тем, что раздув трубчатой заготовки осуществляют сжатым газом, нагретым до температуры, выбранной из интервала, оговоренного в п.2 формулы изобретения.

Примеры №№16-18. Отличаются от примеров №№5-15 тем, что раздув трубчатой заготовки осуществляют в соответствии с п.4 формулы изобретения осушенным сжатым газом (воздухом). Для получения осушенного сжатого воздуха его продували через специальное осушительное устройство, входящее в комплект сушильных агрегатов фирмы "Klokner Winzor", используемых для сушки полимерных материалов. Относительная влажность воздуха составляет<5%. Кроме того, в примере №18 остаточное давление сжатого газа в объеме емкости при раскрытии полуформ равно нулю.

Пример №19. Отличается от примеров №№16-18 тем, что температура трубчатой заготовки (180°С) ниже температуры кристаллизации ПА6 в смеси (ТкрПА6=187°С). Данный пример выполнен для экспериментального подтверждения п.3 формулы изобретения.

Примеры №№20, 21. Отличаются от примеров №№16-18 тем, что температура сжатого газа и температура пресс-кантов имеют значения отличные от оптимальных, оговоренных в п.п.1, 2 формулы изобретения.

Анализ экспериментальных данных, представленных в таблице, позволяет сделать следующие выводы:

1. Использование предлагаемого способа позволяет обеспечить в 3-10 и более раз пониженную проницаемость полых емкостей по отношению к нефтепродуктам по сравнению с полыми емкостями из гомополимеров (полиамидов, полиолефинов), получаемыми известным способом. При этом на 10-30% повышается прочность сварного шва в выдувных емкостях.

2. Дополнительное повышение прочности сварных швов и снижение проницаемости емкостей по отношению к нефтепродуктам достигается при раздуве трубчатой заготовки сжатым газом, нагретым до температуры (Тсг), оптимальные значения которой выбираются из интервала температур 1,2·Тс ПА≤Тсг≤0,85·Тпл ОП; при раздуве трубчатой заготовки осушенным сжатым газом, а также при извлечении отформованной емкости из формы (раскрытии полуформ) после сброса давления сжатого газа в емкости до атмосферного уровня.

3. Раздув трубчатой заготовки необходимо осуществлять при температуре, превышающей температуру кристаллизации фазы алифатического полиамида в смесевой композиции, используемой для получения емкостей.

4. Использование предполагаемого изобретения существенно не влияет на производительность процесса формования емкостей: при оптимальных значениях технологических параметров величина минимально допустимого времени охлаждения изделий в сомкнутой форме при их получении изменяется несущественно.

Полученные в заявляемом способе экспериментальные данные свидетельствуют о том, что при производстве методом экструзии с раздувом емкостей из смесевых композиций на основе алифатических полиамидов и полимеров и сополимеров олефинов, определяющее влияние на прочность сварных швов, а значит и герметичность емкостей, оказывают релаксационные процессы, протекающие в полимерных составляющих смеси при охлаждении ее от состояния расплава до твердого состояния. Так, если температура пресс-кантов ниже температуры стеклования аморфной фазы полиамида, то при соприкосновении с ним расплава смеси резко ограничивается сегментальная подвижность макромолекул ПА, что затрудняет протекание диффузионных процессов в зоне сварного шва и приводит к снижению прочности последнего. Температура, равная 0,85·Тпл ОП соответствует температуре кристаллизации полиолефинового компонента в смеси [9]. Выше этой температуры последний находится в смесевой композиции в состоянии расплава и поэтому затруднительно формование с высокой производительностью емкостей (смесевой материал не успевает полностью перейти в твердое агрегатное состояние, что отрицательно сказывается на формоустойчивости детали и герметичности сварных швов).

Использование для раздува трубчатой заготовки нагретого и осушенного сжатого газа приводит к повышению качественных показателей готовых изделий по следующим причинам: облегчается протекание диффузионных процессов, ответственных за сварку; удаление влаги и воздуха из зоны сварного шва, исключает экранирующее влияние воды на формирование аутогезионного контакта при сварке и повышает тем самьм прочность сварного шва. Температура сжатого воздуха, равная 1,2·ТсПА, фактически соответствует релаксационному переходу жидкость-жидкость в фазе ПА (Т|| - переход [Бертштейн, Егоров. Дифференциальная сканирующая калориметрия. - Л.: Химия. 1990. 256 с.]). Это температура, равная температуре расстекловывания самого высокомолекулярного сегмента в аморфной фазе ПА. При этой температуре достигается повышение молекулярной подвижности в фазе ПА, что облегчает формирование аутогезионного контакта и повышает прочность и герметичность сварных швов.

При раздуве трубчатой заготовки, в которой уже началась кристаллизация фазы ПА, прочность сварных швов снижается вследствие резкого ограничения его молекулярной подвижности.

Наличие избыточного давления сжатого газа в емкости в момент раскрытия полуформ может приводить к появлению микротрещин в зоне сварного шва и снижать вследствие этого герметичность изделий.

Таким образом, заявляемый способ, реализуемый, прежде всего, на основании знаний специфики релаксационных явлений в полимерных смесях позволяет применительно к смесевым композициям, являющихся доступным и высокоэффективным отечественным сырьем, получать методом экструзии с раздувом полые емкости с низкой проницаемостью по отношению к нефтепродуктам (бензин, дизельное топливо, ароматические углеводороды и др.).

Предложенное техническое решение просто в осуществлении и достаточно эффективно. Изобретение будет использовано при получении сепараторов паров бензина, топливных баков легковых автомобилей, канистр для хранения автомобильного топлива и т.п.

- влажным воздухом

Способ касается получения пластмассовых емкостей для нефтепродуктов и относится к технологии переработки полимерных материалов. Полимерные материалы подвергают экструзии с раздувом. При этом происходит пластикация расплава полимерного материала в цилиндре экструдера, выдавливание расплава в виде трубчатой заготовки в раскрытую оформляющую полость выдувной формы, смыкание полуформ и раздув трубчатой заготовки сжатым газом. Затем ее охлаждают в сомкнутой форме, полуформы раскрывают и извлекают изделие. В качестве полимерного материала используют смесь алифатического полиамида с функционализированными прививкой полярного мономера полимерами или сополимерами олефинов или их смесей, а температуру пресс-кантов выдувной формы принимают равной тсПа≤ТПК≤0,85·ТплОП, где ТсПА - температура стеклования алифатического полиамида в смеси; ТПК - температура пресс-кантов формы; ТплОП - температура плавления олефинового полимера или наиболее тугоплавкого компонента в их смеси. Раздув трубчатой заготовки осуществляют осушенным сжатым газом. Температура трубчатой заготовки в момент ее раздува превышает температуру кристаллизации алифатического полиамида в смеси. Техническим результатом является повышение прочности сварных швов. 4 з.п. ф-лы, 1 табл.

ТсПА ≤ТПК≤0,85·ТплОП,

где ТсПА - температура стеклования алифатического полиамида в смеси;

ТПК - температура пресс-кантов формы;

ТплОП - температура плавления олефинового полимера или наиболее тугоплавкого компонента в их смеси.

| БАСОВ Н.И | |||

| и др | |||

| Расчет и конструирование оборудования для производства и переработки полимерных материалов, Москва, Химия, 1986, с.298-301 | |||

| Раздатчик стебельчатых кормов,свернутых в рулон | 1985 |

|

SU1335219A1 |

| Устройство для смешивания штапелируемого искусственного волокна с шерстью | 1947 |

|

SU70999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2170670C2 |

| RU 2004131566 А, 27.06.2005 | |||

| БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2104870C1 |

Авторы

Даты

2006-06-27—Публикация

2004-08-10—Подача