Изобретение относится к полимерному материаловедению и технологии полимерных материалов, оно направлено на получение полиамидной композиции на базе смеси алифатического полиамида (ПА) с модифицированными полимерами и сополимерами олефинов и предназначается для применения на предприятиях, получающих полимерные материалы и перерабатывающих их в изделия по экструзионным технологиям, предпочтительно методом экструзии с раздувом.

Благодаря комплексу уникальных свойств алифатические ПА нашли широкое применение в технике. Важным их преимуществом является высокая стойкость к нефтепродуктам и углеводородным растворителям. В связи с этим ПА могут использоваться для изготовления емкостей и сосудов для хранения и транспортирования нефтепродуктов. Однако в связи с высоким показателем текучести расплава (ПТР) или низкой вязкостью и прочностью расплава данные материалы не могут быть переработаны методами экструзии и экструзии с раздувом. Существует ряд технических решений, направленных на снижение ПТР, повышение вязкости ПА расплавов при одновременном улучшении потребительских свойств получаемых материалов.

Так согласно международной заявке 90/07556, МПК C08L 77/00, опубл. 12.07.1990, композиции, пригодные для переработки экструзией с раздувом, содержат (мас.ч.): 65-99 частично кристаллического ПА со среднечисленной молекулярной массой 10000-25000 (полиамид 66 (ПА66)), 1-30 частично или полностью нейтрализованного катионом металла ионного сополимера на основе ≥1 α-олефина и ≥α,β-ненасыщенной дикарбоновой кислоты или смеси полиэтилена (ПЭ) с модифицированным ПЭ, содержащим до 10% карбонильных или ангидридных функциональных групп, 0,1-3% сополимера, содержащего чередующиеся звенья малеинового ангидрида (≥15%) и α-олефина или другого мономера (октадецен, стирол). Очевидными недостатками данного технического решения являются многокомпонентность состава и сложности, возникающие с синтезом отдельных компонентов. Кроме того, маловероятно, чтобы при содержании ПА 99 мас.ч. за счет введения 1 мас.ч модификатора было бы возможным получение материала с вязкостью и прочностью расплава, удовлетворяющими требованиям, предъявляемым к материалам, перерабатываемым методом экструзии с раздувом.

В заявке Японии 2115264, МПК C08L 77/00, C08L 9/02, опубл. 27.04.1990, для получения ПА композиций, обладающих повышенной гибкостью и способных перерабатываться по экструзионным технологиям, 30-70 мас.ч. ПА смешивают с 70-30 мас.ч. гидрированного нитрильного каучука (марка Zetpol 1000 или 2000) в присутствии сшивающих агентов (серусодержащие и малемимидные соединения, органические пероксиды). Недостатком данного материала являются очевидные трудности при его компаундировании и переработке: каучук поставляется в виде блоков, которые перед переработкой в смеси с ПА требуется измельчать, что сопряжено с большими энергозатратами. Кроме того, ввиду большой вязкости расплава каучука для получения равномерной смеси ПА/каучук требуется дополнительное слишком длительное смешение в полиамидном расплаве, что приводит к снижению производительности и повышению стоимости конечной композиции.

Известен патент США 5324780, МПК C08L 77/00, опубл. 28.06.1994, согласно которому ПА композиции на основе ПА6 и/или ПА66 получают добавлением к полиамиду 3-40 мас.% полимера типа ядро-оболочка, состоящего на 50-90% из ядра на основе каучука с температурой стеклования менее -30°C, полученного полимеризацией C2-8 акрилата (этил-, бутил-, 2-этилгексилакрилат или их смеси) в присутствии 0,01-5% от массы ядра сшивающего мономера - алканполиакрилата (1,4-бутиленгликольдиакрилат) и алкил(мет)акрилата (мономер для прививки) и 10-50 от массы ядра оболочки на основе полимера с температурой стеклования ниже 40°C, полученного сополимеризацией метилметакрилата и 10-18% C1-4 алкилакрилата с 1-20% от массы оболочки фумаровой, итаконовой кислот или этилмалеината; при этом содержание растворимой в толуоле фракции полимера типа ядро-оболочка не должно превышать 10%. Согласно данному техническому решению могут быть получены экструзионные композиты, обладающие высокой ударной вязкостью. Очевидными его недостатками, резко ограничивающими возможности реальных производств композиций, являются сложность их составов и необходимость тщательного контроля гель-фракции в полимере типа ядро-оболочка.

Близким по сути к предыдущему является патент США 5457156, МПК C08L 51/00, C08L 51/06, опубл. 10.10.1995. В нем в качестве модифицирующей добавки к ПА используют сополимер, имеющий структуру типа ядро-оболочка. Ядро сополимера состоит из каучукоподобных продуктов полимеризации сопряженных диенов (C2-8) и имеет температуру стеклования ниже -20°C, а оболочка - из сополимера (мет)акрилонитрила, алкил-C1-8-(мет)акрилатов и 0,5-25% ненасыщенных карбоновых кислот или ангидридов. Как и в предыдущем случае, сдерживающим фактором для промышленного освоения подобных материалов являются сложности, обусловленные необходимостью организации специальных производств модифицирующих добавок.

Наиболее близким к заявленному техническому решению (прототипом) является патент США 4945129, МПК C08L 77/00, опубл. 31.07.1990. Согласно данному техническому решению в состав ПА композиций в качестве модифицирующей добавки вводится сополимер этилена с C3-8 α-олефином, содержащий в структуре каждой макромолекулы не менее двух реакционноспособных карбоксильных (или производных от них) групп, например, мелеиновой кислоты, малеинового ангидрида, фумаровой кислоты. Анализ данного технического решения свидетельствует о том, что оно направлено, главным образом, на создание композиций с повышенным уровнем ударной вязкости. Они предназначаются для переработки преимущественно литьем под давлением и практически непригодны для переработки экструзией с раздувом из-за низких вязкости и прочности их расплавов.

Задачей предлагаемого изобретения является повышение вязкости (снижение показателя текучести расплава, ПТР) и повышение прочности расплава полиамидных композиций с целью обеспечения их переработки в изделия методом экструзии с раздувом.

Решение поставленной задачи достигается тем, что в полиамидной композиции, включающей алифатический полиамид и модифицирующую добавку, в качестве модифицирующей добавки используют функционализированный полимер или сополимер этилена - полиэтилен или(и) сополимер этилена с C3-8 α-олефином, содержащие в составе макромолекул не менее двух карбоксильных (или производных от них) групп, показатель текучести расплава которых при температуре смешения с алифатическим полиамидом в 5-50 раз ниже показателя текучести расплава последнего при следующем соотношении компонентов, мас.%:

Дополнительное улучшение свойств композиции достигается введением в ее состав стабилизирующей добавки в количестве 0,05-1,0 мас.%.

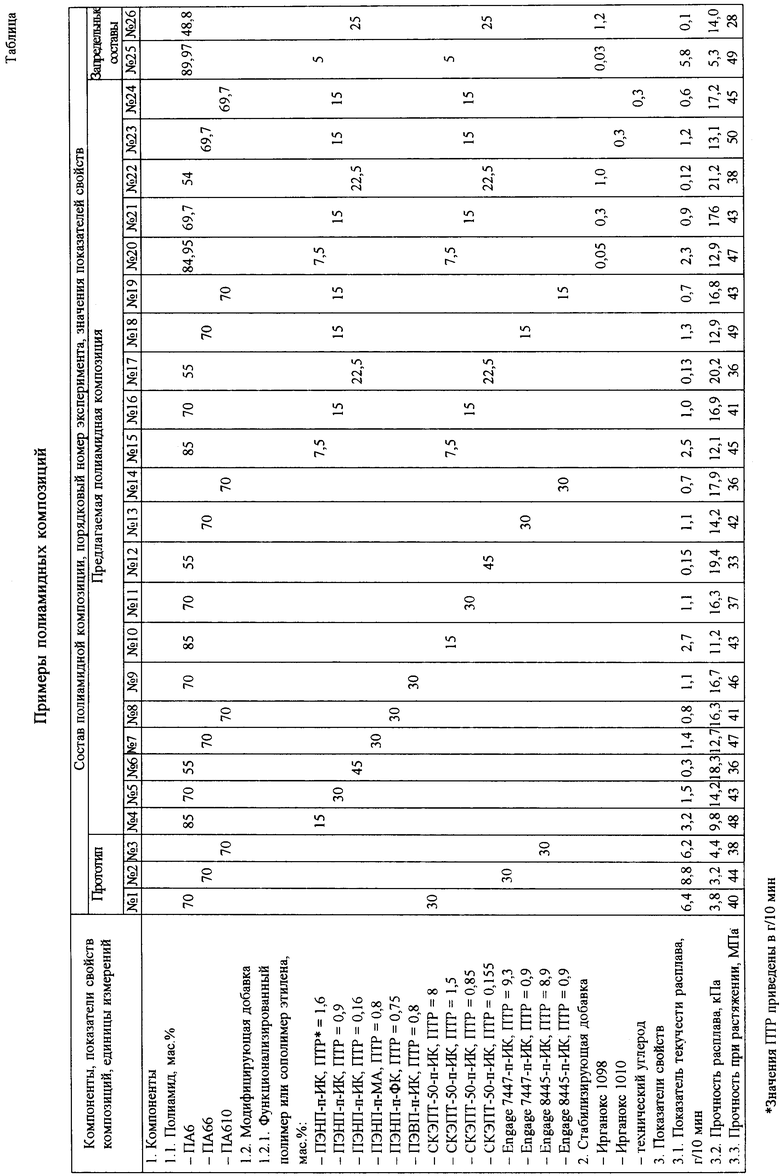

Для подтверждения эффективности предлагаемого изобретения проводят серию экспериментов, приведенных в таблице. При их реализации используют следующие материалы.

Алифатические полиамиды: ПА6 пищевой производства ОАО «Гродно Химволокно» (ПТР=8 г/10 мин при температуре Т=250°C и нагрузке Р=21,6 Н, ТУ РБ 500048054.37-2002), ПА66 производства Черниговского ОАО «Химволокно» (ПТР=12,8 г/10 мин при Т=265°C и Р=21,6 Н, ТУ У 6-00204048.145-2000), полиамид 610 (ПА610) производства ОАО «Анид», г.Екатеринбург (ПТР=8,3 г/10 мин при Т=250°C и Р=21,6 Н).

Функционализированные полимеры или сополимеры этилена: полиэтилен низкой плотности марки 15803-020, ГОСТ 16337-77, функционализированный прививкой 1,5 мас.% полярного мономера (здесь и далее концентрация прививаемого мономера составляла 1,5 мас.%) - итаконовой кислоты (ИК) - ПЭНП-п-ИК со значениями ПТР, определенными при Р=21,6 Н (Р=21,6 Н было постоянным во всех экспериментах по определению ПТР) и температуре 250°C, равными 1,6 г/10 мин, 0,9 г/10 мин и 0,16 г/10 мин. Прививку ИК производили методом реакционной экструзии при использовании одношнекового реактора-смесителя с диаметром шнека 36 мм и L/D=20, согласно технологии, описанной в статье «Pesetskii S.S., Jurkowski В., Makarenko O.A. Free radical grafting of itaconic acid and glycidil methacrylate onto PP initiated by organic peroxides. J. of Applied Polymer Sci. 2002, V.86, p.64-72».

В качестве инициатора процесса радикальной прививки использовали пероксид дикумила (ПДК), квалификация «ч»: ПТР ПЭНП-п-ИК, как и других функционализированных полимеров или сополимеров олефинов, изменяли, варьируя концентрацию пероксида в реакционной смеси, которая составляла 0,25-0,55 мас.%. При увеличении концентрации ПДК в реакционной смеси ПТР снижался. Подбор нужной концентрации ПДК, обеспечивающей требуемой уровень значений ПТР, производили экспериментально на основании построения калибровочных кривых зависимости ПТР как функции от концентрации ПДК.

Кроме ПЭНП-п-ИК использовали следующие функционализированные полимеры и сополимеры олефинов: ПЭНП-п-МА - ПЭНП, марки 15803-020, функционализированный прививкой малеинового ангидрида (МА, квалификация «ч»), ПТР=0,8 г/10 мин при Т=265°C; ПЭНП-п-ФК - ПЭНП марки 15803-020, функционализированный прививкой фумаровой кислоты (ФК, квалификация «ч»), ПТР=0,75 г/10 мин при Т=250°C; ПЭВП-п-ИК - полиэтилен высокой плотности (марка 276-73, ГОСТ 16338-85), функционализированный прививкой ИК, ПТР=0,8 г/10 мин при Т=250°C; СКЭПТ-50-п-ИК - тройной этилен-пропиленовый сополимер с содержанием звеньев этилена 50%, ПТР=8 г/10 мин, 1,5 г/10 мин, 0,85 г/10 мин и 0,155 г/10 мин при Т=250°C; Engage 7447-п-ИК - сополимер этилена с гексеном (производство фирмы «DOW», США), функционализированный прививкой ИК, ПТР=9,3 г/10 мин и 0,9 г/10 мин при Т=260°C; Engage 8445-п-ИК - сополимер этилена с октеном (производство фирмы «DOW»), функционализированный прививкой ИК, ПТР=8,9 г/10 мин и 0,9 г/10 мин при Т=250°C.

Эффективность прививки полярных мономеров, определенная по методике, приведенной в вышеупомянутой статье, составляла для всех типов функционализированных полимеров и сополимеров олефинов 80±3%.

Кроме того, в экспериментах использовали стабилизаторы полиамидов, полимеров и сополимеров олефинов и смесей ПА/полиолефин: ирганокс 1098 (N,N'-гексан-1,6-диил-бис[3-(3,5-ди-трет-бутил-4-гидроксифенилпропионамид)] - высокомолекулярный многофункциональный, азотсодержащий, стерически затрудненный фенольный антиоксидант, производства фирмы «Ciba» (Швейцария); Ирганокс 1010 [тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] - фенольный антиоксидант, производства фирмы Ciba, технический углерод, марки П-234 - светостабилизирующая добавка.

Методики получения полиамидных композиций и экспериментальных образцов из них, а также определения показателей свойств материалов приведены при описании соответствующих примеров, содержащихся в таблице.

Примеры №№1-3 характеризуют составы и свойства ПА композиций, полученных согласно прототипу. При этом в качестве модифицирующих добавок используют функционализированные сополимеры этилена с другими олефинами C3-8, ПТР (или вязкость) расплавов которых соизмерима с ПТР расплавов ПА при идентичных температуре и нагрузке, используемых при определении данного показателя: состав №1 - СКЭПТ-50-п-ИК, ПТР=8 г/10 мин (у смешиваемого с ним ПА6 ПТР=8 г/10 мин, Т=250°C и Р=21,6 Н); состав №2 - Engage 7447-п-ИК, ПТР=11,9 г/10 мин (у смешиваемого с ним ПА66 ПТР=12,8 г/10 мин, Т=265°C и Р=21,6 Н); состав №3 - Engage 8445-п-ИК, ПТР=8,9 г/10 мин (у смешиваемого с ним ПА610 ПТР=8,3 г/10 мин при Т=250°C и Р=21,6 Н).

Для получения ПА композиций грануляты компонентов (гранулы ПА предварительно высушивают до остаточной влажности не более 0,1%), смешивают в двухлопастном смесителе и после этого механическую смесь компонентов подвергают соэкструзии в одношнековом экструдере (диаметр шнека 36 мм; L:D=20), снабженном статическим смесителем специальной конструкции (Pesetskii S.S., Jurkowski В., Krivoguz Yu.M., Urbanowicz R. Itaconic acid grafting on LDPE blended in molten state. J. of Applied Polymer Sci. 1997, V.65, p.1493-1502). Далее экструдат в виде стренг подвергают водяному охлаждению и гранулированию. Полученный гранулят высушивают до остаточной влажности не более 0,1% и перерабатывают литьем под давлением на термопластавтомате ДГ 3121-16П с целью получения стандартных образцов (лопаток типа 2) для их испытаний методом растяжения в соответствии с ГОСТ 11262-76. Высушенный гранулят используют также для определения ПТР на приборе ИИРТ-АМ в соответствии с ГОСТ 11647-73 (диаметр капилляра 2,095 мм).

Прочность расплавов ПА композиций (σm), как и в работе «Pesetskii S.S., Jurkowski В., Krivoguz Y.M., Tomczyk Т., Makarenko О.A.. PP/LDPE blends produced by reactive processing. I. Grafting efficiency and rheological and high-elastic properties of [PP/LDPE]-g-IA melts. J. of Applied Polymer Sci., 2006, V.102, P.5095-5104», определяют из выражения: ,

,

где G - предельный вес полимерного расплава, который выдерживает его струя, вытекающая из капилляра без ее отрыва от торца капилляра, Sc - площадь сечения капилляра. Для проведения данной серии экспериментов используют специально разработанную поршневую лабораторную литьевую машину настольного типа. Диаметр капилляра, установленный на выходе из материального цилиндра литьевой машины, равен 1,45 мм, его длина составляет 2 мм. При определении σm давление на выдавливаемый расплав ПА композиции принимают постоянным.

Примеры №№4-20 характеризуют составы и свойства ПА композиций, полученных в соответствии с п.1 формулы изобретения. При этом последовательность операций при получении и переработке ПА композиции, изготовлении и испытаниях экспериментальных образцов полностью аналогичны описанным в примерах №№1-3. Различие заключается в типе применяемых олефиновых полимеров или сополимеров, ПТР расплавов которых в 5-50 раз ниже, чем ПТР алифатического ПА, на базе которого приготавливается композиция.

Примеры №№21-24 характеризуют составы и свойства ПА композиций, полученных в соответствии с п.2 формулы изобретения. Они отличаются от примеров №№4-20 тем, что в состав ПА композиций дополнительно вводят стабилизирующую добавку.

Примеры №№25, 26 отличаются от примеров №№21-24 тем, что концентрации функционализированного полимера и сополимера этилена, а также стабилизирующей добавки находятся вне интервала оптимальных соотношений компонентов.

Анализ экспериментальных данных, представленных в таблице, позволяет сделать следующие выводы.

1. Использование изобретения позволяет в сопоставимых экспериментальных условиях, моделирующих реальные условия компаундирования смесевых полимерных материалов, получить ПА композиции, которые по уровню значений ПТР пригодны для переработки по экструзионным технологиям.

2. При использовании изобретения прочность расплавов ПА композиций в 2,6-4,9 раз превышает таковую для композиций, полученных по технологии прототипа. По уровню значений данного показателя ПА композиции, полученные согласно изобретению, вполне пригодны для переработки методом экструзии с раздувом.

3. Изобретение эффективно при использовании различных типов алифатических ПА и при применении в качестве модификаторов функционализированных полиэтилена, сополимеров этилена с С3-8 олефинами или их смесей.

4. Введение в состав ПА композиций стабилизатора термоокислительной деструкции приводит к дополнительному улучшению показателей свойств: снижению ПТР и повышению прочности расплава.

5. ПА композиции, полученные согласно изобретению, обладают достаточно высокой механической прочностью, что позволяет использовать их для получения ответственных деталей технического назначения.

Технический результат, достигаемый при использовании изобретения, состоит в следующем. Введение в состав ПА композиций полимера или C3-8 сополимера-этилена или их смеси, содержащих в составе макромолекул карбоксильные (или производные от них) функциональные группы и обладающих высокой вязкостью расплава (пониженным в 5-50 раз) значениям ПТР по сравнению с исходным полиамидом, приводит к резкому повышению вязкости (снижению ПТР) расплава полиамидной композиции в целом. При этом, несмотря на сильное различие ПТР смешиваемых компонентов, обеспечивается их хорошая технологическая совместимость и удовлетворительная гомогенность конечного продукта. Основной причиной этому являются межмолекулярные взаимодействия полярных групп, имеющихся в структуре макромолекул ПА, с полярными группами, привитыми к макромолекулам полимеров и сополимеров этилена. Основной тип образующихся связей - водородные. Возможно также образование ковалентных связей, например, при реакции привитых карбоксильных и концевых аминных групп, имеющихся в структуре макромолекул ПА. Интенсивное межмолекулярное (межфазное) взаимодействие в смесевых ПА композициях обеспечивает высокую прочность их расплавов, что является одним из главных критериев качества выдувных материалов.

Введение в состав ПА композиций стабилизирующей добавки способствует дополнительному снижению значений ПТР и повышению прочности расплава. Причиной этому, видимо, является снижение степени деструкции смешиваемых материалов и предотвращение образования (накопления) низкомолекулярных продуктов в зонах межфазного контакта, ослабляющих межфазную адгезию.

Таким образом, предложенное техническое решение может быть легко реализовано в промышленном масштабе при использовании традиционного перерабатывающего и компаундирующего оборудования. Его реализация не требует дополнительных капитальных затрат. Изобретение будет использовано при производстве емкостей для хранения и транспортирования нефтепродуктов, в частности топливных баков автомобилей, формирования барьерных слоев в многослойных пластмассовых топливных баках и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2408630C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2278787C2 |

| МАТЕРИАЛ ДЛЯ ПЛАСТИКОВЫХ КАРТОЧЕК | 2008 |

|

RU2396296C2 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2152411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2510881C1 |

| МНОГОСЛОЙНЫЕ ТРУБКИ НА ОСНОВЕ ПОЛИАМИДА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 2004 |

|

RU2282535C2 |

| МНОГОСЛОЙНАЯ ОБОЛОЧКА ДЛЯ КОПЧЕНИЯ И ХРАНЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ И ИЗГОТОВЛЕННЫЙ В НЕЙ КОПЧЕНЫЙ ПИЩЕВОЙ ПРОДУКТ | 2016 |

|

RU2620373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2519401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИОЛЕФИНОВ | 2012 |

|

RU2505554C1 |

Изобретение относится к полиамидным композиционным материалам и может использоваться на предприятиях, получающих полимерные материалы и перерабатывающих их в изделия. Композиция включает (мас.%): алифатический полиамид (до 100) и модифицирующую добавку (15-45) - функционализированный полимер или сополимер этилена - полиэтилен или(и) сополимер этилена с С3-8 α-олефином. Функционализированный полимер или сополимер содержит в составе макромолекул не менее двух карбоксильных (или производных от них) групп. Показатель текучести расплава их при температуре смешения с алифатическим полиамидом в 5-50 раз ниже показателя текучести расплава последнего. Изобретение позволяет получать полиамидные композиции, пригодные для переработки по экструзионным технологиям, с повышенной прочностью и вязкостью расплава. 1 з.п. ф-лы, 1 табл.

1. Полиамидная композиция, включающая алифатический полиамид и модифицирующую добавку на основе полимеров или сополимеров олефинов, содержащих в составе макромолекул не менее двух карбоксильных (или производных от них) групп, отличающаяся тем, что в качестве модифицирующей добавки используют функционализированный полимер или сополимер этилена - полиэтилен или(и) сополимер этилена с С3-8 α-олефином, содержащие в составе макромолекул не менее двух карбоксильных (или производных от них) групп, показатель текучести расплава которых при температуре смешения с алифатическим полиамидом в 5-50 раз ниже показателя текучести расплава алифатического полиамида при следующем соотношении компонентов, мас.%:

2. Полиамидная композиция по п.1, отличающаяся тем, что она дополнительно содержит стабилизирующую добавку в количестве 0,05-1,0 мас.%.

| US 5010136 A, 23.04.1991 | |||

| US 4945129 A, 31.07.1990 | |||

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

Авторы

Даты

2011-01-20—Публикация

2009-01-19—Подача