Изобретение относится к конструкции кузова транспортных средств, в частности пассажирских вагонов с климатическими системами.

Известны пассажирские вагоны, кузов которых представляет собой сварную металлическую конструкцию, состоящую из набора продольных и поперечных несущих элементов, обтянутых снаружи силовой обшивой из конструкционной стали. На внутреннюю поверхность силовой обшивы, после специальной обработки, включающей антикоррозионное покрытие, накладывается теплоизоляция в виде матов, панелей или герметизированных пакетов. Теплоизоляция, в свою очередь, закрывается декоративными панелями из трудногорючих материалов. Планировка осуществляется внутри кузова в соответствии с типом вагона (купейный, открытый, межобластной и т. п.). В качестве климатических систем обеспечения требуемых параметров микроклимата внутри вагона используется: в зимнее время, в основном, комбинированная электроугольная с жидким теплоносителем (вода, антифриз) или воздушная с электрокалориферным обогревом воздуха; в летнее время - система вентиляции, и в классных вагонах - система охлаждения. Климатические системы посредством теплообменных приборов (отопительных труб, калориферов, теплообменников, температура теплоносителя в которых достигает величин до 90oС) нагревают или охлаждают воздух внутри вагона и вентиляционный воздух, поступающий в вагон. В результате работы климатических систем при наличии пассажиров в помещениях вагонов поддерживаются определенные положительные температуры, при этом относительная влажность воздуха может колебаться в пределах от 30 до 90% (см. п/р Л.А. Шадура "Вагоны", М.: Транспорт, 1973 г.).

Недостатками такой конструкции кузова в сочетании с работой климатических систем является органическая способность конденсации и накопления влаги на внутренних поверхностях силовой обшивы, приводящей ее к интенсивной коррозии. Этот процесс обусловлен наличием значительных градиентов температур и в результате процессов тепломассообмена на внутренней холодной поверхности силовой обшивы происходит конденсация влаги. Этот процесс, превалирующий вследствие того, что по условиям эксплуатации вагонов в России, большая часть времени приходится на холодный период, когда температура металлической обшивы значительно ниже температур внутренних поверхностей вагона.

Процесс накопления влаги на внутренних поверхностях металлической обшивы усугубляется непосредственным проникновением влаги через различные неплотности как изнутри, так и снаружи вагона.

В результате кузов служит 18-20 лет вместо требуемого срока службы 28 лет.

Техническим результатом, на достижение которого направлено настоящее изобретение, является устранение указанного недостатка, с обеспечением срока службы кузова не менее 40 лет без ремонта и экономией энергоресурсов на отопление и кондиционирование не менее чем на 80% по сравнению с существующей конструкцией.

Указанный технический результат достигается тем, что в кузове транспортного средства, содержащем металлическую конструкцию, образованную продольными и поперечными несущими элементами, металлическую силовую обшиву, слой теплоизоляции и внутренние отделочные панели, поперечными и продольными элементами образована шпонгоутная система, обтянутая изнутри силовой обшивой из конструкционной стали, снаружи которой расположен слой теплоизоляции, закрытый листами из коррозионно-стойкого материала, при этом силовая обшива сопряжена с коллекторами климатической установки, которая может включать в себя систему вентиляции, имеющую воздуховод, расположенный в верхней части силовой обшивы, при этом сама климатическая установка может включать систему кондиционирования.

В качестве материала для изготовления листов может быть использована нержавеющая сталь, пластмасса, алюминий или его сплавы и т.п.

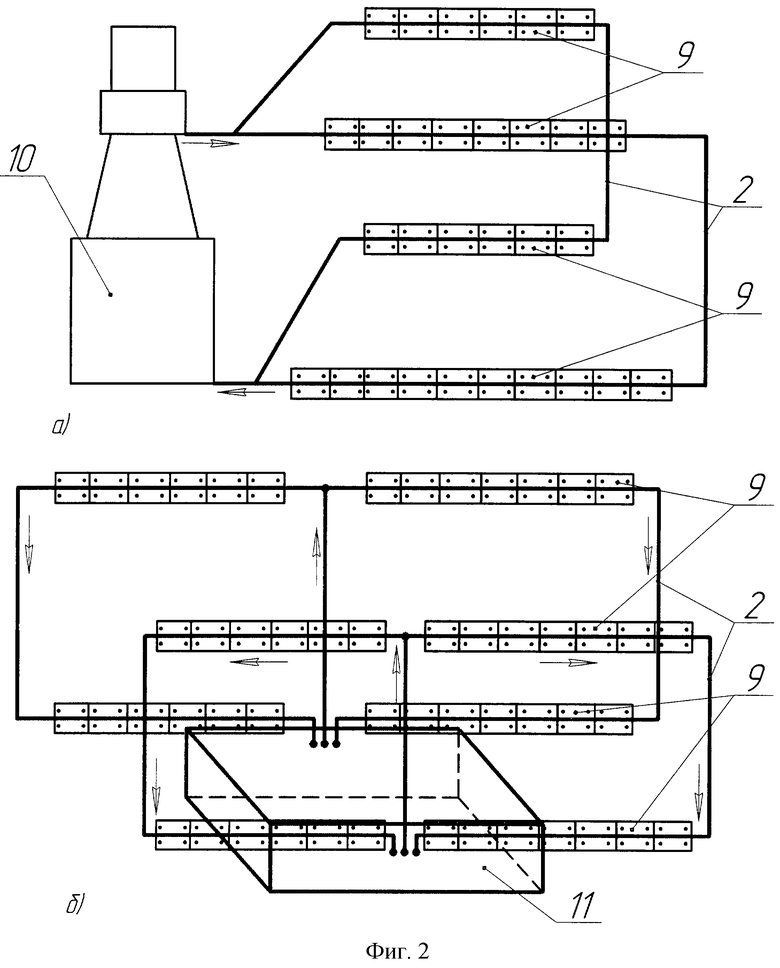

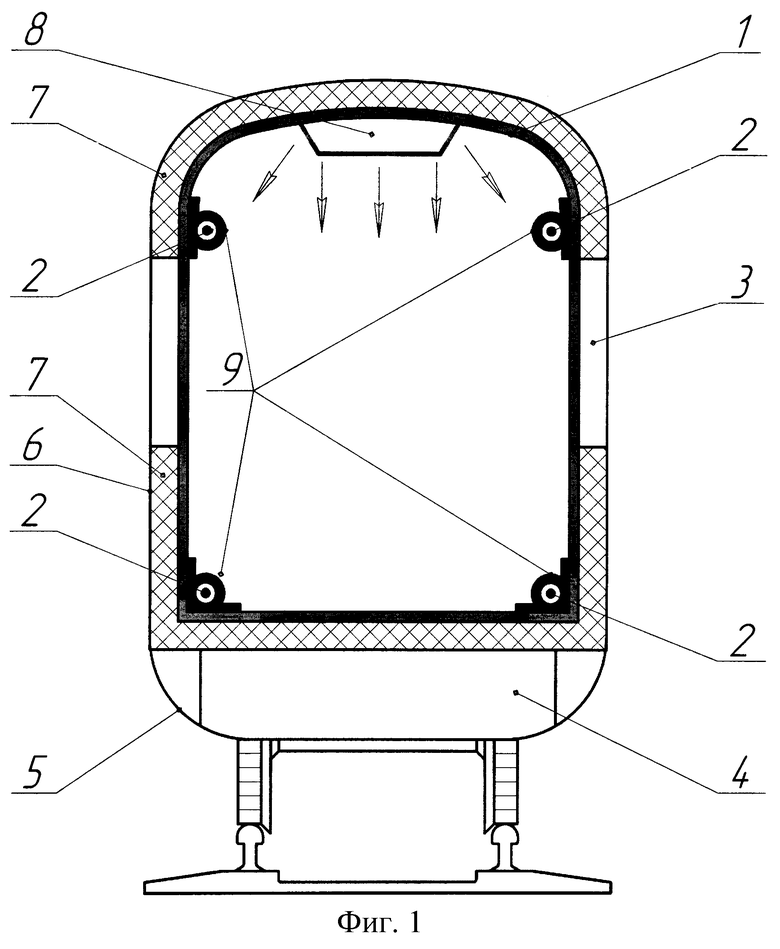

Сущность изобретения поясняется чертежами, где на фиг.1 приведена схема, поясняющая конструкцию предлагаемого кузова; на фиг.2 - схема расположения коллекторов для двух типов вагонов.

Кузов представляет собой сварную металлическую конструкцию, состоящую из набора продольных, поперечных элементов: балок, рам, стоек стен, дуг крыши и соединяющих их продольных элементов, объединенных в единую скелетную шпангоутную систему, обтянутую изнутри силовой обшивой 1 из конструкционной стали. Снаружи скелетная шпангоутная система, с использованием специальных теплоизоляционных прокладок (для ограничения действия тепловых мостов), закрыта тонкостенными листами 6 из нержавеющей стали или других коррозионно-стойких материалов. Пространство между силовой обшивой и наружными листами теплоизолируются пенистым материалом 7 методом заливки по всей поверхности вагона или ручным способом. Таким образом, силовая обшива, расположенная внутри конструкции кузова, по всей поверхности защищена снаружи теплоизоляцией и тонкостенными листами из нержавеющего материала.

Контактно к силовой обшиве примыкают коллекторы 2 по всей ее длине за счет использования прижимных накладок 9. Прижимные накладки 9 выполнены в виде сегментов и крепятся болтами к силовой обшиве по всей длине коллекторов с небольшим зазором между собой, обеспечивая плотное прилегание коллекторов к поверхности обшивы. Сами прижимные накладки также плотно прилегают к поверхности коллектора и передают тепло от них силовой обшиве. В верхней части силовой обшивы расположен воздуховод 8, по которому подается термически обработанный (подогретый или охлажденный) вентиляционный воздух от установки кондиционирования. Вентиляционный воздух подается равномерно по всему салону вагона через распределенные раздаточные устройства воздуховода. Вагон имеет окна 3, силовое оборудование 4, фальшборт 5.

Обустроенная коллекторами силовая обшива, материал которой имеет высокий коэффициент теплопроводности, становится теплоотдающей поверхностью с коэффициентом неравномерности температурного поля, не превышающим 20%. Средний температурный потенциал поверхности при этом будет в интервале 20-26oС, соответственно для режимов отопления и охлаждения в диапазоне наружных температур воздуха от +40 до -40oС. Поддержание низкого температурного потенциала возможно благодаря значительной величине теплоотдающей поверхности силовой обшивы, примерно в 3 раза большей существующих поверхностей отопительных или охлаждающих приборов пассажирского вагона. Поверхность силовой обшивы будет, в основном, компенсировать теплопотери или теплопритоки через внешнюю теплоограждающую поверхность вагона и в незначительной части участвовать в теплообмене внутри вагона, т.е. она является активной теплоизолирующей поверхностью, отделяющей внутреннее пространство вагона от внешнего. Нанесенный на силовую обшиву теплоизоляционный материал является пассивной изоляцией, необходимой для значительного уменьшения тепловых потерь через ограждающие конструкции кузова. В силу такой конструкции температура подаваемого вентиляционного воздуха практически не должна отличаться от заданной и поддерживаемой внутри салона вагона.

При существующих конструкции кузова и климатических системах в салон вагона подается вентиляционный воздух, температура которого меньше или больше от заданной и поддерживаемой в вагоне на ±(8-10)oС. Разница эта увеличивается особенно в режимах охлаждения в летний период, когда при значительных тепловых нагрузках температура приточного воздуха может снижаться до +12oС. Естественно, что в этом случае резко снижается уровень комфорта проезда пассажиров с возможностью возникновения простудных заболеваний. Предлагаемая конструкция, как отмечалось выше, лишена этого недостатка.

Сама обшива является теплообменной поверхностью и функционально связана с климатическим оборудованием, расположенным внутри или под полом вагона. Снаружи кольцевая шпангоутная система закрывается тонкостенными листами из нержавеющей стали или других коррозионно-стойких материалов, например пластмасс. Зазор между наружными листами и силовой обшивой заполняется пеноизоляцией, высокоэффективным методом заливки.

Энергия от климатических систем передается силовой обшиве от теплоносителя, циркулирующего по сети коллекторов, плотно контактирующих с поверхностью обшивы. В качестве теплоносителя используется энергоемкое вещество, не вызывающее коррозию материала, из которого выполнены коллектора. Благодаря высокой теплопроводности металла силовой обшивы и сети расположения коллекторов на ней достигается практически равномерное поле температур по уровню, соответствующему требуемым нормам и температурам воздуха 20-26oС внутри помещений вагона во все времена года эксплуатации вагона.

Предлагаемая конструкция кузова, обладающая указанными отличительными признаками, исключит конденсацию влаги на поверхности силовой обшивы и, следовательно, резко снизится скорость ее коррозии.

Данная конструкция кузова обеспечит:

- увеличение срока службы без ремонта кузова в 2,5-3 раза;

- повышение теплотехнических качеств вагона за счет увеличения герметичности в 1,3-1,5 раза;

- снижение энергозатрат на отопление и кондиционирование за счет снижения температурного потенциала теплоотдающей поверхности (силовой обшивы), назначение которой в данном случае сводится к компенсации теплопотерь через ограждающую поверхность (теплоизоляцию и наружную обшиву) и поддержание температур на внутренних поверхностях вагона на уровне 20-26oС.

Новизна предлагаемой конструкции кузова, характеризуемая ее отличительными признаками, состоит в том, что силовая обшива, находящаяся внутри конструкции, теплоизолированная снаружи и закрытая листами из нержавеющего материала, является теплоотдающей поверхностью. Поскольку вектор тепломассопереноса направлен наружу вагона, силовая обшива будет оставаться сухой и теплой.

Вследствие того, что температурный потенциал поверхности силовой обшивы должен поддерживаться на уровне 20oC (по санитарным нормам) во все времена года, а температуры воздуха внутри вагона на уровне 24±2oС, то конденсация влаги на поверхности силовой обшивы происходить не будет.

На фиг. 2 приведены схемы расположения теплоотдающих коллекторов 2 на силовой обшиве для передачи ей тепла (холода) для двух типов вагонов с водяной системой отопления (а) и с климатической установкой с теплонасосным режимом (б). Как показано на схеме коллекторы прижимаются к силовой обшиве накладками не сплошными по всей длине коллекторов, а сегментированными с целью реализации возможности ремонта коллекторов. Теплоноситель от отопительного котла 10 подается в коллектора 2 и, проходя по ним, вновь возвращается в котел. В котле теплоноситель нагревается, а в коллекторах происходит отдача тепла силовой обшиве и прижимные накладки. Благодаря развитой поверхности подошвы прижимных накладок и плотному прилеганию их вместе с коллекторами к силовой обшиве образуется хороший тепловой контакт. Тепло от циркулирующего теплоносителя передается, таким образом, силовой обшиве, которое затем расходуется на компенсацию в основном наружных потерь и частично внутренних. При развитой поверхности силовой обшивы температурный потенциал теплоносителя может быть снижен в 2,5÷3 раза, тогда как в существующей системе его величина должна быть на уровне 90oС на выходе из котла, при расчетной температуре наружного воздуха минус 40oС.

При использовании кондиционера с теплонасосным режимом 11 теплоноситель от него принудительно циркулирует по системе коллекторов, отдает или воспринимает тепло от силовой обшивы (в зависимости от режима работы: обогрев или охлаждение).

В обоих случаях для обработки вентиляционного воздуха используются отдельные теплообменники, в которые подается теплоноситель по существующим схемам.

Перечисленные конструктивные особенности предлагаемого кузова исключают возможность образования влаги на поверхностях силовой обшивы, она будет сухой во все времена года эксплуатации вагона и, следовательно, резко снизится скорость коррозии, что в конечном результате увеличит в 2,5-3,0 раза срок службы силовой конструкции кузова при сокращении энергозатрат на обеспечение требуемых температур воздуха и внутренних поверхностей салона вагона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОТЕРМИЧЕСКИЙ КОНТЕЙНЕР | 1999 |

|

RU2165066C1 |

| ПАССАЖИРСКИЙ ВАГОН С КОНДИЦИОНЕРОМ | 2002 |

|

RU2236967C2 |

| КУЗОВ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2423262C1 |

| СПОСОБ РЕМОНТА КУЗОВА ВАГОНА | 2008 |

|

RU2357881C1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ТИПА ТРАМВАЙНОГО ВАГОНА, МОТОРНОГО ВАГОНА ЭЛЕКТРОПОЕЗДА ИЛИ ЛОКОМОТИВА НА ЭЛЕКТРИЧЕСКОЙ ТЯГЕ, ТРАМВАЙНЫЙ ВАГОН С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2294294C1 |

| МОДУЛЬ ПИТЬЕВОЙ ВОДЫ | 2021 |

|

RU2762703C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И СОДЕРЖАНИЯ ВОДЫ В РЕГИОНАХ С НИЗКОЙ ТЕМПЕРАТУРОЙ ОКРУЖАЮЩЕЙ СРЕДЫ В АВТОНОМНОМ РЕЖИМЕ | 2020 |

|

RU2767569C1 |

| БРОНИРОВАННОЕ ТРАНСПОРТНОЕ СРЕДСТВО НА БАЗЕ РАЛЛИЙНОГО АВТОМОБИЛЯ | 2007 |

|

RU2338147C1 |

| Вагон-самосвал (варианты) | 2020 |

|

RU2755420C1 |

| РЕФРИЖЕРАТОРНЫЙ ВАГОН | 2018 |

|

RU2779963C2 |

Изобретение относится к конструкциям кузовов транспортных средств, в частности пассажирских вагонов. Кузов транспортного средства содержит металлическую конструкцию, образованную продольными и поперечными несущими элементами, образующими шпангоутную систему, обтянутую изнутри силовой обшивой (1) из конструкционной стали, снаружи которой расположен слой теплоизоляции, закрытый листами (6) из коррозионно-стойкого материала, и внутренние отделочные панели. Силовая обшива сопряжена с коллекторами (2) климатической установки. Изобретение повышает надежность. 4 з.п. ф-лы, 2 ил.

| ШАДУР Л.А | |||

| Вагоны | |||

| - М.: Транспорт, 1973, с.397 и 398 | |||

| Устройство для вентиляции кабины мостового крана | 1976 |

|

SU573384A1 |

| Устройство для определения структурно-механических и реологических показателей буровых растворов | 1982 |

|

SU1045079A1 |

Авторы

Даты

2003-03-27—Публикация

2001-04-16—Подача