Область техники, к которой относится изобретение

Настоящее изобретение относится к новым и усовершенствованным композициям на основе смолы и в частности к композициям на основе термопластичных смол, таких как полиолефины, поливинилхлорид и полиамид, и к способу получения композиций на основе смол. Настоящее изобретение также относится к смесям наполнителей, предназначенным для использования в производстве композиций на основе смол.

Известный уровень техники

Хорошо известно производство полиолефинов, таких как полипропиленовые смеси, содержащие функциональные наполнители, такие как тонкоизмельченный тальк, для увеличения жесткости конечного полипропиленового продукта.

Тальк представляет собой гидратированный силикат магния с теоретической формулой 3MgO•4SiO4•H2O и состоит он из гидроксида магния, расположенного между двумя пластинами диоксида кремния.

Однако установлено, что когда для улучшения других свойств, таких как, например, ударная прочность, помимо талька добавляют другие наполнители, оказывается, что жесткость, достигаемая при использовании только одного талька в качестве наполнителя, значительно уменьшается, когда для увеличения ударной прочности добавляют второй наполнитель. Поэтому оказывается невозможным получать полипропиленовые продукты как с высокой жесткостью, так и с высокой ударной прочностью. Высокая жесткость и высокая ударная прочность особенно важны для некоторых изделий из полипропилена, таких как, например, автомобильные бамперы. То же справедливо и для других продуктов из термопластичных смол.

Термин "термопластичная смола", использованный в настоящем описании и формуле изобретения, включает не только термопластичные смолы как таковые, но также их смеси, а также смеси термопластичных смол с другими материалами, такими как эластомерный нитрильный каучук. Так называемые термопластичные каучуки, термоэластопласты также включены в определение "термопластичные смолы". Термопластичные смолы как таковые включают полиолефины, полистирол, сложные полиэфиры, ABS-сополимеры, поливинилхлорид (PVC), непластицированный поливинилхлорид (UPVC), полиамид, акриловые полимеры, поликарбонаты, полисульфоны и другие.

Из патента США 4722952 известно, что при добавлении к поливинилхлориду микродиоксида кремния улучшается ударная прочность поливинилхлорида, использованного для производства электрических кабелей. Для таких продуктов жесткость не важна. Наоборот, жесткость нежелательна для электрических кабелей.

Термин "микродиоксид кремния", использованный в данном описании и формуле изобретения, означает измельченный аморфный SiO2, полученный способом, при котором диоксид кремния восстанавливается, и продукт восстановления подвергают окислению в паровой фазе с образованием аморфного диоксида кремния. Микродиоксид кремния может содержать не менее 70 мас.% диоксида кремния (SiO2), иметь удельную плотность 2,1-2,3 г/см3 и удельную поверхность 15-30 м2/г. Первичные частицы являются в основном сферическими. Первичные частицы имеют средний размер примерно 0,15 мкм. Микродиоксид кремния предпочтительно получают как сопродукт в производстве кремния или кремниевых сплавов в востановительных электропечах. В упомянутых способах образуются большие количества диоксида кремния в виде SiO2. SiO2 извлекают обычным способом, используя фильтр или другие устройства для сбора продукта. Для целей настоящего изобретения термин "микродиоксид кремния" также следует понимать, как включающий золу-унос, в частности частицы золы-уноса в основном сферической формы, имеющие размер ниже 10 мкм.

Сущность настоящего изобретения

Задачей настоящего изобретения является разработка термопластичных смол, обладающих как жесткостью, так и ударной прочностью.

В соответствии с первым аспектом настоящее изобретение относится, таким образом, к композициям на основе термопластичных смол, особенно полиолефинов, поливинилхлорида и полиамида, отличающимся тем, что композиции на основе термопластичной смолы содержат от 3 до 400 мас.% наполнителя в расчете на массу смолы, указанный наполнитель включает тальк и микродиоксид кремния, где массовое отношение между тальком и микродиоксидом кремния составляет величину между 15:1 и 1:15.

Согласно предпочтительному варианту осуществления настоящего изобретения массовое отношение талька и микродиоксида кремния составляет величину между 6:1 и 1:5.

В соответствии со вторым аспектом настоящее изобретение относится к способу получения композиции на основе термопластичной смолы, особенно полиолефинов, поливинилхлорида и полиамида, упомянутый способ отличается тем, что тальк и микродиоксид кремния вводят в термопластичную смолу в суммарном количестве от 3 до 400 мас.% в расчете на массу термопластичной смолы, где массовое отношение между тальком и микродиоксидом кремния поддерживают в диапазоне между 15:1 и 1:15, после чего формуют композицию из термопластичной смолы.

Согласно предпочтительному варианту осуществления способа настоящего изобретения тальк и микродиоксид кремния вводят в термопластичную смолу в виде смеси талька и микродиоксида кремния.

Компаундирование термопластичной смолы можно осуществить с использованием известных процессов, таких как шприцевание, каландрование, литье под давлением и другие.

В соответствии с третьим аспектом настоящее изобретение относится к смеси наполнителей для использования в термоплатичных смолах, особенно полиолефинах, поливинилхлориде и полиамиде, когда смесь наполнителей содержит тальк и микродиоксид кремния в массовом отношении между 15:1 и 1:15, особенно между 6:1 и 1:5.

Неожиданно было найдено, что комбинированное использование талька и микродиоксида кремния в качестве наполнителей термопластичных смол, особенно полиолефинов, поливинилхлорида и полиамида, дает конечные продукты, обладающие и высокой жесткостью, и высокой ударной прочностью.

ПРИМЕР 1.

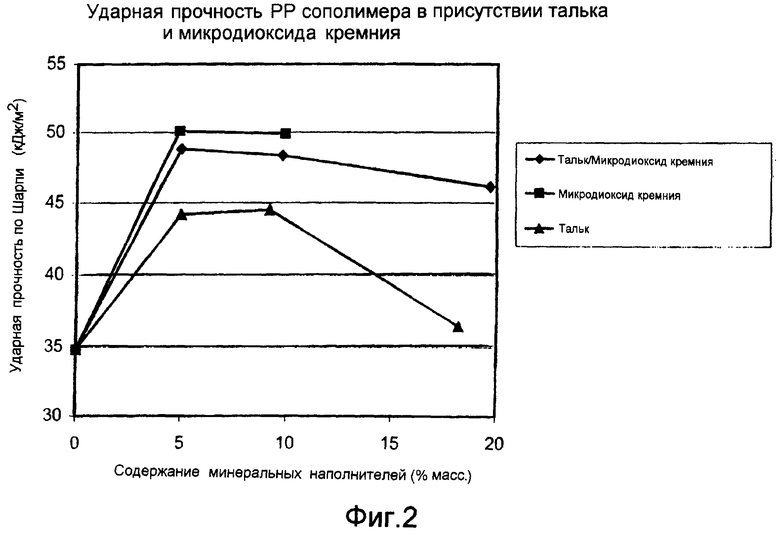

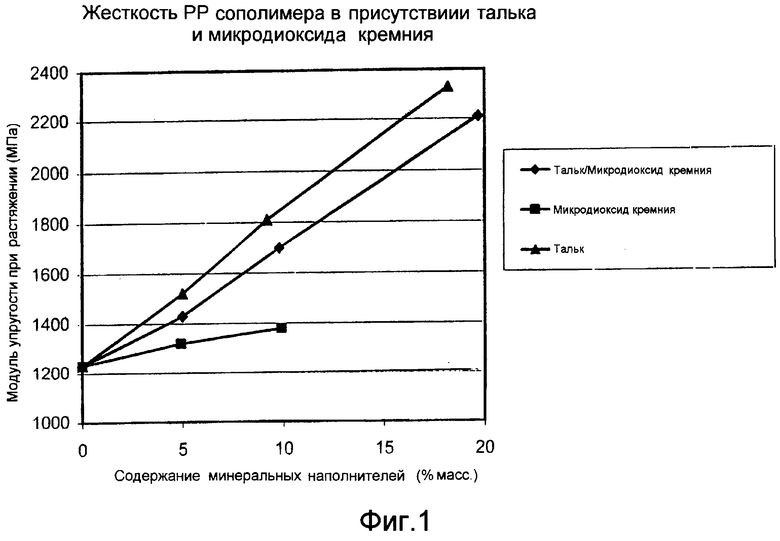

Ненаполненный полипропиленовый сополимер ВА 202Е, поставляемый фирмой Borealis, шприцуют в смесительный экструдер с добавлением смеси наполнителей, состоящей из талька, поставляемого фирмой Mondo Minerals OY, и микродиоксида кремния, поставляемого фирмой Elkem ASA. Массовое отношение между тальком и микродиоксидом кремния в смеси наполнителей составляет 2:1 и опыты проводят с добавлением 5, 10 и 19 мас.% смеси наполнителей в расчете на массу полипропиленового сополимера. Жесткость шприцоваиного полипропилена измеряют в виде модуля упругости при растяжении в соответствии с ISO 527, а ударную прочность шприцованного полипропилена измеряют по величине ударной прочности с надрезом по Шарпи в соответствии с ISO 179/1A.

В сравнительных целях полипропиленовый сополимер шприцуют в смесительный экструдер без добавления наполнителя и с добавлением 5, 10 и 18 мас.% талька и 5 и 10 мас.% микродиоксида кремния. Для указанных сравнительных опытов также измеряют жесткость и ударную прочность, как указано выше. Полученные показатели жесткости и ударной прочности показаны на фиг. 1 и 2 соответственно.

Как можно видеть из фиг. 1 и 2, ударная прочность полипропилена, содержащего и тальк, и микродиоксид кремния, значительно выше, чем у полипропилена, содержащего только тальк, и лишь немного ниже, чем у полипропилена, содержащего только микродиоксид кремния в качестве наполнителя. Жесткость полипропилена, содержащего и тальк, и микродиоксид кремния, значительно выше, чем у полипропилена, содержащего только микродиоксид кремния в качестве наполнителя, и лишь немного ниже, чем у полипропилена, содержащего только тальк в качестве наполнителя. Таким образом, использование смеси талька и микродиоксида кремния неожиданно дает полипропилен, обладающий и высокой жесткостью, и высокой ударной прочностью.

ПРИМЕР 2.

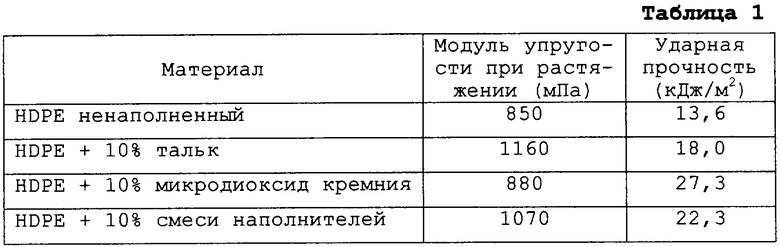

Сополимер на основе ненаполненного полиэтилена высокой плотности (HDPE) HDPE HE 2467-BL, поставляемый фирмой Borealis, шприцуют в смесительный экструдер с добавлением смеси наполнителей, состоящей из талька, поставляемого фирмой Mondo Minerals OY, и микродиоксида кремния, поставляемого фирмой Elkem ASA. Массовое отношение между тальком и микродиоксидом кремния в смеси наполнителей составило 2:1, опыт проводили с добавлением 10 мас.% смеси наполнителей в расчете на массу HDPE-сополимера. Жесткость шприцованного HDPE измеряют в единицах модуля упругости при растяжении в соответствии с методом ISO 527, а ударную прочность шприцованного HDPE измеряют как ударную прочность по Шарпи в соответствии с медотом ISO 179/1A.

Для сравнительных целей HDPE-сополимер шприцуют в смесительный экструдер без добавления наполнителя, с добавлением 10 мас.% талька и с добавлением 10 мас. % микродиоксида кремния. Также для упомянутых сравнительных целей жесткость и ударную прочность измеряют, как указано выше. Полученные показатели жесткости и ударной прочности представлены в таблице 1.

Как видно из таблицы 1, ударная прочность HDPE, содержащего и тальк, и микродиоксид кремния, выше, чем у HDPE, содержащего только тальк, но ниже, чем у HDPE, содержащего в качестве наполнителя только микродиоксид кремния. Жесткость HDPE, содержащего и тальк, и микродиоксид кремния, значительно выше, чем у HDPE, содержащего только микродиоксид кремния в качестве наполнителя, и лишь немного ниже, чем у HDPE, содержащего только тальк в качестве наполнителя. Таким образом, использование смеси талька и микродиоксида кремния неожиданно приводит к получению HDPE, обладающего и высокой жесткостью, и высокой ударной прочностью.

ПРИМЕР 3.

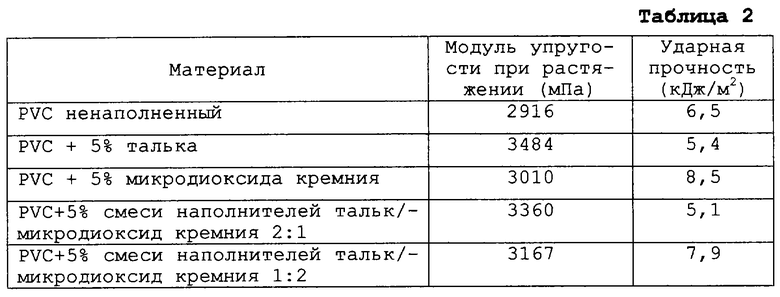

Ненаполненный поливинилхлорид (PVC) каландруют с добавлением смеси наполнителей, состоящей из талька, поставляемого фирмой Mondo Minerals OY, и микродиоксида кремния, поставляемого фирмой Elkem ASA. Массовое отношение между тальком и микродиоксидом кремния в смеси наполнителей составило 2:1 в одном опыте и 1: 2 в другом опыте, а опыты проводят с добавлением 5 мас.% смеси наполнителей в расчете на массу PVC-полимера. Жесткость каландрованного PVC измеряют как модуль упругости при растяжении в соответствии с методом ISO 527 и ударную прочность каландрованного PVC измеряют как ударную прочность по Шарпи в соответствии с методом ISO 179/1A.

Для сравнительных целей PVC каландруют без добавления наполнителя, с добавлением 5 мас.% талька и с добавлением 5 мас. % микродиоксида кремния. Также для указанных сравнительных целей жесткость и ударную прочность измеряют так, как указано выше. Полученные показатели жесткости и ударной прочности представлены в таблице 2.

Как можно видеть из таблицы 2, ударная прочность PVC, содержащего тальк и микродиоксид кремния в отношении 2:1, примерно такая же, как и у PVC, содержащего только тальк, но ниже, чем у PVC, содержащего только микродиоксид кремния в качестве наполнителя.

Можно видеть, что для PVC, содержащего тальк и микродиоксид кремния в отношении 1:2, ударная прочность выше, чем для PVC, содержащего тальк и микродиоксид кремния в отношении 2:1, и почти такая же высокая, как для PVC, содержащего только микродиоксид кремния. Жесткость PVC, содержащего тальк и микродиоксид кремния в отношении 2:1, значительно выше, чем для PVC, содержащего только микродиоксид кремния в качестве наполнителя, и лишь ненамного ниже, чем для PVC, содержащего только тальк в качестве наполнителя. Можно видеть, что для PVC, содержащего тальк и микродиоксид кремния в отношении 1: 2, модуль упругости при растяжении все еще выше, чем для PVC, содержащего только микродиоксид кремния. Таким образом, использование смеси талька и микродиоксида кремния неожиданно дает PVC, обладающий как высокой жесткостью, так и высокой ударной прочностью.

ПРИМЕР 4.

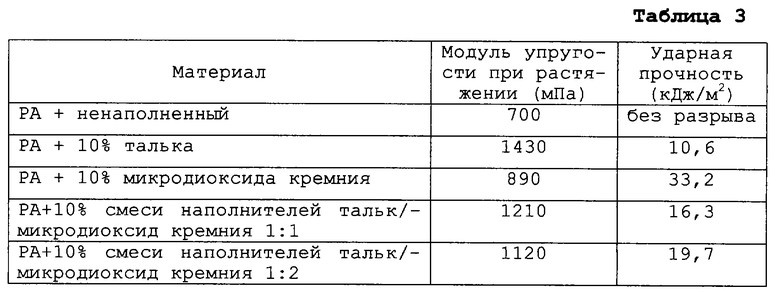

Ненаполненный полиамидный полимер (РА), РА6 Ultramid В35, поставляемый фирмой BASF, шприцуют в смесительный экструдер с добавлением смеси наполнителей, состоящей из талька, поставляемого фирмой Mondo Minerals OY, и микродиоксида кремния, поставляемого фирмой Elkem ASA. Добавление смеси наполнителей составляет 10% от массы полимера. Массовое отношение между тальком и микродиоксидом кремния в смеси наполнителей в первом опыте составляет 1:1 и 1: 2 во втором опыте. Жесткость шприцованного РА измеряют как модуль упругости при растяжении в соответствии с методом ISO 527, а ударную прочность шприцованного РА измеряют как ударную прочность по Шарпи в соответствии с методом ISO 179/1A.

Для сравнительных целей РА-сополимер шприцуют в смесительный экструдер без добавления наполнителя, с добавлением 10 мас.% талька и с добавлением 10% мас. % микродиоксида кремния. Также для упомянутых сравнительных опытов жесткость и ударную прочность измеряют так, как указано выше. Полученные показатели жесткости и ударной прочности представлены в таблице 3.

Как можно видеть из таблицы 3, ударная прочность РА, содержащего и тальк, и микродиоксид кремния, значительно выше, чем у РА, содержащего только тальк, но ниже, чем у РА, содержащего только микродиоксид кремния в качестве наполнителя. Также можно видеть, что ударная прочность увеличивается с увеличением количества микродиоксида кремния в смеси наполнителей. Жесткость РА, содержащего и тальк, и микродиоксид кремния, значительно выше, чем у РА, содержащего только микродиоксид кремния, но жесткость несколько снижается, когда увеличиватся содержание микродиоксида кремния в смеси наполнителей.

Пример 5.

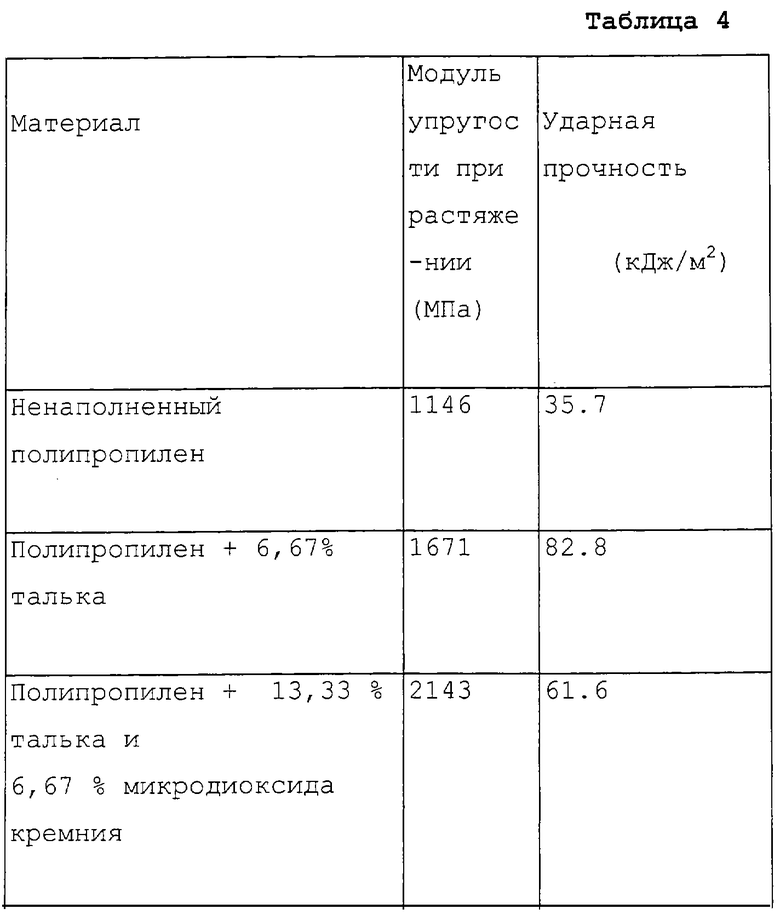

Ненаполненный полипропиленовый сополимер ВА 202Е, поставляемый фирмой Borealis, экструдируют дважды через смеситель. При первом прохождении через смеситель к сополимеру добавляют 6,67 вес.% талька в расчете на вес полипропиленового сополимера. При втором прохождении через смеситель добавляют 3,33 вес. % микродиоксида кремния в расчете на вес полипропиленового сополимера. Таким образом, весовое отношение между тальком и микродиоксидом кремния, добавленными к сополимеру, составляет 2:1 и общее количество наполнителя равно 10% в расчете на вес сополимера.

Во втором испытании вышеуказанную методику повторяют за исключением того, что количество добавленного талька равно 13,33% в расчете на вес полипропиленового сополимера и количество добавленного микродиоксида кремния равно 6,67% в расчете на вес полипропиленового сополимера. Общее количество добавленного талька и микродиоксида кремния равно таким образом 20 вес.% в расчете на вес полипропиленового сополимера и весовое отношение между тальком и микродиоксидом кремния равно 2:1. Для сравнения полипропиленовый сополимер экструдируют в экструдере без добавления наполнителя. Жесткость экструдированного полипропилена измеряют как модуль упругости при растяжении в соответствии с ISO 527 и ударную прочность экструдированного полипропилена измеряют как ударную прочность с надрезом по Шарпи в соответствии с ISO 179/1A.

Результаты приведены в таблице 4.

Как видно из таблицы 4, ударная прочность полипропилена очень высока и даже выше, чем в примере 1, где тальк и микродиоксид кремния добавляют в виде смеси. Жесткость также очень высока. Это доказывает, что тальк и микродиоксид кремния можно добавлять по отдельности с достижением очень хороших результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИПРОПИЛЕНА | 2014 |

|

RU2635565C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ВТОРИЧНОГО ПОЛИЭТИЛЕНА ИЗ ОТХОДОВ КАБЕЛЯ | 2015 |

|

RU2669370C9 |

| СПОСОБ ПЕРЕРАБОТКИ КОМПОЗИЦИИ НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ СМОЛ | 2022 |

|

RU2796828C1 |

| ПОЛИПРОПИЛЕНОВЫЕ КОМПОЗИЦИИ, В ОСОБЕННОСТИ ПРИГОДНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2003 |

|

RU2312115C2 |

| ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ НАНОМЕТРИЧЕСКИЕ СЛОИСТЫЕ СОЕДИНЕНИЯ | 2004 |

|

RU2326138C2 |

| ПОРОШОК МИНЕРАЛЬНОГО МАТЕРИАЛА С ХОРОШЕЙ ДИСПЕРГИРУЕМОСТЬЮ И ПРИМЕНЕНИЕ УКАЗАННОГО ПОРОШКА МИНЕРАЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2592793C2 |

| КОМПОЗИЦИЯ ПРОПИЛЕНОВОЙ СМОЛЫ | 2014 |

|

RU2636316C2 |

| СТЕРИЛИЗУЕМАЯ И УДАРОПРОЧНАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2443729C2 |

| ТЕРМОПЛАСТИЧНАЯ СМЕСЬ | 2006 |

|

RU2382058C2 |

| КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ФОРМОВАННОЕ ТЕЛО | 2018 |

|

RU2714058C1 |

Изобретение относится к производству композиций на основе термопластичной смолы. Композиция на основе термопластичной смолы, выбранной из группы полиолефинов, поливинилхлорида и полиамида, содержит от 3 до 400 мас.% наполнителя в расчете на массу смолы. Причем указанный наполнитель содержит тальк и микродиоксид кремния. Массовое отношение между тальком и микродиоксидом кремния составляет величину между 15:1 и 1:15. Указанная композиция обладает и высокой жесткостью и высокой ударной прочностью. 3 с. и 4 з.п.ф-лы, 4 табл., 2 ил.

| US 4722952 А, 02.02.1988 | |||

| US 4140669 А, 20.02.1979 | |||

| US 5266609 А, 30.11.1993 | |||

| US 4956404 А, 11.09.1990 | |||

| ЛИТЬЕВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2031911C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2026871C1 |

Авторы

Даты

2003-03-27—Публикация

1999-11-08—Подача