Область техники

Изобретение относится к полипропиленовым композициям, отличающимся высокой жесткостью, высокой ударопрочностью, в особенности при низких температурах, хорошими значениями относительного удлинения и улучшенными длительно сохраняемыми свойствами.

Уровень техники

Полимерные материалы часто используют для изготовления труб, предназначенных для различных целей, таких как транспортирование текучих сред, то есть транспортирование жидкости либо газа, например воды, такой как питьевая, сточная, дренажная либо отработанная вода, во время которого текучая среда также может находиться и под давлением. Кроме того, транспортируемая текучая среда может иметь различные температуры, обычно находящиеся в температурном диапазоне приблизительно от 0 до 30°С либо вплоть до приблизительно 70°С. В ходе процесса установки температура окружающей среды может составлять всего -20°С или даже менее. Например, в промышленных приложениях низкие температуры, равные всего -20°С или еще ниже, могут даже иметь и текучая, и окружающая среды. Такие трубы предпочтительно изготавливают из полиолефинов, обычно полиэтилена либо полипропилена.

Известно, что полипропилен, подвергнутый под действием зародышеобразователей альфа-кристаллизации, обладает относительно высокой жесткостью, но недостаточной ударопрочностью, в особенности при низких температурах, например при -20°С. Жесткость можно увеличить в результате добавления наполнителей, таких как тальк, слюда и тому подобное, но в то же самое время при увеличении количества наполнителей обычно значительно ухудшается ударопрочность.

Полипропилен, подвергнутый под действием зародышеобразователей бета-кристаллизации, в общем случае отличается меньшей жесткостью в сравнении с полипропиленом, подвергнутым под действием зародышеобразователей альфа-кристаллизации, но ударопрочность у него значительно лучше. В результате наполнения полипропилена, подвергнутого под действием зародышеобразователей бета-кристаллизации, наполнителями, о которых известно, что они являются зародышеобразователями альфа-кристаллизации, такими как тальк, альфа-кристаллизация под действием зародышеобразователей обычно подавляет бета-кристаллизацию под действием зародышеобразователей, и превосходная ударопрочность утрачивается.

При увеличении содержания наполнителя жесткость будет увеличиваться, но в то же самое время будет ухудшаться ударопрочность. Кроме того, длительно сохраняемые свойства и значения относительного удлинения при разрушении у наполненного полипропилена значительно ухудшены в сравнении с полипропиленами, которые не содержат наполнителей.

Из работы WO 00/27911 известно, что для улучшения как жесткости, так и ударной вязкости добавляют тальк и микрокремнезем (от 15:1 до 1:15). Тем не менее заявленные композиции являются не более чем компромиссом, не позволяющим чрезмерно сильно уменьшиться ударной вязкости при сохранении жесткости на возможно более высоком уровне, что можно видеть, в особенности, на фигурах 1 и 2. Нет никаких указаний в отношении длительно сохраняемых свойств, таких как характеристики, получаемые в испытаниях для определения давления разрыва трубы, высокие уровни ударной вязкости, относительного удлинения при разрушении и жесткости, что является решающим фактором для использования такой композиции, например, в качестве труб, либо листов, либо фитингов и тому подобного.

Австрийский патент АТ 404294 В описывает напорную трубу, которая содержит гомополимер полипропилена, который преимущественно образован гексагональной β-формой полипропилена, и зародышеобразователь, основой которого является амид. Данные трубы обеспечивают улучшенное сопротивление быстрому распространению трещин.

Опубликованная японская патентная заявка JP 05-170932 описывает полипропиленовые трубы, предназначенные для целей водоснабжения. Сообщается, что в результате добавления определенных антиоксидантов к различным типам полипропилена продолжительность срока службы данных труб можно увеличить.

Ни один из данных документов не описывает полипропиленовые трубы, обладающие улучшенными, длительно сохраняемыми свойствами, высокими значениями жесткости, ударопрочности и относительного удлинения.

Цель изобретения

Поэтому целью настоящего изобретения является получение полипропиленовых композиций, пригодных для изготовления труб, обладающих улучшенными как ударопрочностью, так и жесткостью, в особенности улучшенными длительно сохраняемыми свойствами, состоящих из полипропиленовой композиции.

Данная цель была достигнута при использовании полипропилена, включающего пропиленовые гомополимеры с индексами расплава в диапазоне от 0,05 до 15 г/10 мин при 230°С/2,16 кг либо пропиленовые блок-сополимеры, содержащие от 90,0 до 99,9% (мас.) пропилена и от 0,1 до 10% (мас.) α-олефинов, имеющих от 2 либо 4 до 18 атомов углерода, с индексами расплава в диапазоне от 0,05 до 20 г/10 мин при 230°С/2,16 кг, либо их смеси, где пропиленовыми гомополимерами либо пропиленовыми блок-сополимерами являются пропиленовые полимеры, подвергнутые под действием зародышеобразователей β-кристаллизации, при этом пропиленовые гомополимеры, подвергнутые под действием зародышеобразователей β-кристаллизации, имеют значения IRτ>0,9, модуля упругости при растяжении ≥1300 МПа при +23°С и ударной вязкости в испытании по Шарпи ≥3 кДж/м2 при -20°С при использовании образцов для испытания с надрезом, а пропиленовыми блок-сополимерами, подвергнутыми под действием зародышеобразователей β-кристаллизации, являются полимеры, имеющие значения IRτ блока пропиленового гомополимера >0,9, модуля упругости при растяжении ≥900 МПа при +23°С и ударной вязкости в испытании по Шарпи ≥5 кДж/м2 при -20°С при использовании образцов для испытания с надрезом, и 1-70% наполнителя, такого как тальк, карбонат кальция, стеклянные шарики, слюда, волластонит, древесная мука, оксид цинка, сульфат бария, глина, при этом композиции отличаются содержанием β-кристаллической фазы ≥30%, а для изготовленной из них трубы результаты по гидравлической опрессовке соответствуют, по меньшей мере, 40 часам при 80°С и 4,2 МПа в условиях "вода в воде".

К удивлению было обнаружено, что трубы, которые содержат упомянутую выше композицию, обнаруживают значительно улучшенное поведение в том, что касается жесткости, ударопрочности и длительно сохраняемых свойств, а также характеристик относительного удлинения.

Базовыми пропиленовыми полимерами, подвергнутыми под действием зародышеобразователей β-кристаллизации, являются изотактические пропиленовые полимеры, образованные цепями в 31-спиральной конформации, имеющие внутреннюю микроструктуру в виде сферолитов в β-форме, состоящих из радиальных массивов параллельно уложенных в стопки ламелей. Данная микроструктура может быть реализована в результате добавления к расплаву зародышеобразователей β-кристаллизации и последующей кристаллизации. Присутствие β-формы можно зафиксировать при использовании широкоугловой рентгенографии (дифракции рентгеновских лучей) (Moore, J., Polypropylene Handbook, p.134-135, Hanser Publishers Munich 1996).

Значения IRτ пропиленовых полимеров определяют по методу инфракрасной спектроскопии и рассчитывают в соответствии с описанием в работе ЕР 0277514 А2 на странице 3 (в особенности, во фрагменте от столбца 3, строки 37 до столбца 4, строки 30) и на странице 5 (во фрагменте от столбца 7, строки 53 до столбца 8, строки 11).

Базовые пропиленовые гомополимеры, соответственно и блок пропиленового гомополимера сополимеров, характеризуются значениями IRτ >0,9, предпочтительно >0,94, наиболее предпочтительно >0,98.

Пропиленовые гомополимеры, соответствующие настоящему изобретению, характеризуются индексами расплава в диапазоне от 0,05 до 15 г/10 мин при 230°С/2,16 кг, предпочтительно от 0,1 до 8 г/10 мин при 230°С/2,16 кг, наиболее предпочтительно от 0,2 до 5 г/10 мин при 230°С/2,16 кг.

Пропиленовые сополимеры, соответствующие настоящему изобретению, характеризуются индексами расплава в диапазоне от 0,05 до 20 г/10 мин при 230°С/2,16 кг, предпочтительно от 0,1 до 8 г/10 мин при 230°С/2,16 кг, наиболее предпочтительно от 0,2 до 5 г/10 мин при 230°С/2,16 кг.

В соответствии с настоящим изобретением базовые пропиленовые гомополимеры характеризуются модулем упругости при растяжении ≥1300 МПа, предпочтительно ≥1500 МПа, наиболее предпочтительно ≥1600 МПа, а пропиленовые сополимеры характеризуются модулем упругости при растяжении ≥900 МПа, предпочтительно ≥1300 МПа, а наиболее предпочтительно ≥1500 МПа.

Базовые пропиленовые гомополимеры, соответствующие настоящему изобретению, характеризуются значением ударной вязкости в испытании по Шарпи ≥3 кДж/м2 при -20°С, предпочтительно в диапазоне от 4 до 10 кДж/м2 при -20°С, наиболее предпочтительно от 5 до 10 кДж/м2 при -20°С.

Базовые пропиленовые сополимеры, соответствующие настоящему изобретению, характеризуются значением ударной вязкости в испытании по Шарли ≥5 кДж/м2 при -20°С, предпочтительно ≥6 кДж/м2 при -20°С, наиболее предпочтительно ≥9 кДж/м2 при -20°С. Для базовых сополимеров, соответствующих изобретению, возможна ударная вязкость в испытании по Шарпи, по меньшей мере, вплоть до 60 кДж/м2.

Наполнители могут присутствовать в количестве 1-70%, предпочтительно 3-60%, наиболее предпочтительно 5-50%. Подходящими наполнителями являются тальк, карбонат кальция, стеклянные шарики, слюда, волластонит, древесная мука, оксид цинка, сульфат бария, глина или их смеси и тому подобное.

Предпочтительными наполнителями являются тальк и/или карбонат кальция в количестве 1-70 мас.%.

Если в качестве наполнителя используют тальк, то тальк отличается средним размером частиц приблизительно ≤12 мкм, предпочтительно ≤9 мкм, наиболее предпочтительно ≤7 мкм, и плотностью 2,5-2,9 г/см3. Тальк может проявлять свойства зародышеобразователя альфа-кристаллизации, поэтому в качестве наполнителя добавляют предпочтительно 1-50%, более предпочтительно 4-30%, наиболее предпочтительно 7-25% талька со средним размером частиц ≤12 мкм. Карбонат кальция отличается средним размером частиц ≤8 мкм, предпочтительно ≤5 мкм, наиболее предпочтительно ≤3 мкм. Количество карбоната кальция со средним размером частиц ≤8 мкм в композиции находится в диапазоне 1-70%, предпочтительно 10-70%, наиболее предпочтительно 15-60%.

В частности, в полипропиленовой композиции по настоящему изоретению, содержащей 1-50% талька со средним размером частиц ≤12 мкм, полипропиленовые гомополимеры, а соответственно, и блок пропиленового гомополимера в сополимере, характеризуются значением IRτ>0,94. Кроме того, в соответствии с настоящим изобретением в полипропиленовой композиции, содержащей 1-70% карбоната кальция со средним размером частиц ≤8 мкм, полипропиленовые гомополимеры, а соответственно, и блок пропиленового гомополимера в сополимере характеризуются значением IRτ>0,98.

Средний размер частиц должен быть ограничен относительно малыми значениями, поскольку в случае чрезмерно больших частиц в основном утрачиваются хорошие механические свойства композиций, потому что большие частицы имеют тенденцию вызывать трещинообразование. Кроме того, ухудшаются ударопрочность, а также длительно сохраняемые свойства.

В соответствии с данными измерений по методу ДСК композиция изобретения содержит β-кристаллическую фазу в количестве, по меньшей мере, равном 30%. Обычно если содержание β-кристаллической фракции определяют с помощью рентгенографических измерений, то при расчете получают более высокие значения, поэтому результаты не являются прямо сопоставимыми. Содержание β-кристаллической фракции, определенное по данным измерений по методу ДСК, может доходить вплоть до 70-90%.

Длительно сохраняемые свойства материалов труб обычно оценивают с использованием ускоренных испытаний, например испытаний для определения давления разрыва трубы при повышенных температурах. При использовании принципов температурно-временной суперпозиции можно оценить предполагаемый срок службы трубы при рабочей температуре. У обычных не находящихся под давлением систем труб и у многих систем, находящихся под давлением, рабочие температуры находятся в диапазоне от приблизительно 30°С и обычно вплоть до приблизительно 0°С, а иногда даже и ниже. В результате проведения испытания при 80°С и 4,2 МПа в условиях "вода в воде" в соответствии с ISO 1167; 1996 (Е) можно оценить свойства на более длительных промежутках времени при более низких температурах. Время до момента разрыва в данном испытании представляет собой меру длительно сохраняемых свойств материала.

В соответствии с настоящим изобретением время до момента разрыва составляет, по меньшей мере, 40 часов, предпочтительно, по меньшей мере, 80 часов, более предпочтительно, по меньшей мере, 120 часов, либо наиболее предпочтительно, по меньшей мере, 200 часов.

В соответствии с настоящим изобретением ударная вязкость в испытании по Шарпи у полученных в готовом виде соединений в случае гомополимеров ≥2 кДж/м2 при -20°С, предпочтительно ≥3 кДж/м2 при -20°С, более предпочтительно ≥4 кДж/м2 при -20°С, наиболее предпочтительно ≥5 кДж/м2 при -20°С.

В случае пропиленовых сополимеров ударная вязкость в испытании по Шарли у полученных в готовом виде соединений ≥2 кДж/м2 при -20°С, предпочтительно ≥4 кДж/м2 при -20°С, наиболее предпочтительно ≥6 кДж/м2 при -20°С.

В соответствии с настоящим изобретением наполненные пропиленовые гомополимеры характеризуются модулем упругости при растяжении ≥2000 МПа, предпочтительно ≥2300 МПа, наиболее предпочтительно ≥2600 МПа, а наполненные пропиленовые сополимеры характеризуются модулем упругости при растяжении ≥1500 МПа, предпочтительно ≥1900 МПа, а наиболее предпочтительно ≥2100 МПа.

Относительное удлинение при разрушении в случае наполненных пропиленовых полимеров (у полученного в готовом виде соединения) для композиций, содержащих в качестве наполнителя тальк, ≥20%, предпочтительно ≥30%, более предпочтительно ≥40%, наиболее предпочтительно ≥80%.

Относительное удлинение при разрушении в случае наполненных пропиленовых полимеров (у полученного в готовом виде соединения) для композиций, содержащих в качестве наполнителя карбонат кальция, ≥100%, предпочтительно ≥150%, ≥200%.

В соответствии с дающим преимущества признаком настоящего изобретения пропиленовые полимеры, подвергнутые β-кристаллизации под действием зародышеобразователей, представляют собой пропиленовые полимеры, полученные в результате полимеризации с использованием системы катализатора Циглера-Натта, включающей титансодержащие твердые компоненты, алюминийорганическое соединение, соединение магния либо титана в качестве сокатализатора и внешний донор, описываемый формулой

RxR′ySi(MeO)4-x-y,

где R и R′ являются идентичными либо различными и представляют собой разветвленные либо циклические алифатические либо ароматические углеводородные остатки, а у и х независимо друг от друга равны 0 либо 1 при том условии, что сумма х+у равна 1 либо 2.

Примерами пропиленовых полимеров с IRτ>0,9, предпочтительно >0,94, наиболее предпочтительно >0,98, полученных в результате полимеризации с использованием системы катализатора Циглера-Натта, например, по способу суспензионной, блочной либо газофазной полимеризации, являются пропиленовые полимеры, описанные в работах ЕР-А-0790262, WO 99/24478 и WO 99/16797.

Предпочтительным внешним донором в системе катализатора Циглера-Натта является дициклопентилдиметоксисилан, либо циклогексилдиметоксиметилсилан.

В соответствии с предпочтительным вариантом реализации пропиленовый полимер, подвергнутый под действием зародышеобразователей β-кристаллизации, содержит от 0,01 до 2,0% (мас.), в каждом случае в расчете на использованное количество пропиленовых полимеров:

- диамидных соединений, относящихся по типу к производным дикарбоновых кислот, получающихся из С5-С8-циклоалкилмоноаминов либо С6-С12-ароматических моноаминов и С5-С8-алифатических, C5-C18-циклоалифатических, либо С6-С12-ароматических дикарбоновых кислот, предпочтительно

N,N′-ди-С5-С8-циклоалкил-2,6-нафталиндикарбоксамидных соединений, N,N′-ди-С5-С8-циклоалкил-4,4-бифенилдикарбоксамидных соединений, N,N′-ди-С5-С8-циклоалкилтерефталамидных соединений, N,N′-ди-С5-С8-циклоалкил-1,4-циклогександикарбоксамидных соединений и/или N,N′-ди-С6-С12-арил-С5-С8-диамидных соединений,

и/или

- диамидных соединений, относящихся по типу к производным диаминов, получаемых из С5-С8-циклоалкилмонокарбоновых кислот, либо С6-С12-ароматических монокарбоновых кислот и C5-C8-циклоалифатических либо С6-С12-ароматических диаминов, предпочтительно

N,N′-С6-С12-ариленбисбензамидных соединений, N,N′-C5-C8-циклоалкилбисбензамидных соединений, N,N′-п-С6-С12-ариленбис-С5-С8-циклоалкилкарбоксамидных соединений и/или N,N′-C5-C8-циклоалкилбисциклогексанкарбоксамидных соединений, и/или

- диамидных соединений, относящихся по типу к производным аминокислот, получаемых в результате проведения реакции амидирования между С5-С8-алкил-, С5-С8-циклоалкил-, либо С6-С12-ариламинокислотами, хлорангидридами С5-С8-алкил-, C5-C8-циклоалкил-, либо С6-С12-ароматических монокарбоновых кислот и C5-С8-алкил-, С5-С8-циклоалкил- либо С6-С12-ароматическими моноаминами, предпочтительно

N-фенил-5-(N-бензоиламино)пентанамида и/или N-циклогексил-4-N-циклогексилкарбониламино)бензамида,

в качестве зародышеобазователей β-кристаллизации.

Примерами N,N′-ди-С5-С8-циклоалкил-2,6-нафталиндикарбоксамидных соединений являются N,N′-дициклогексил-2,6-нафталиндикарбоксамид и N,N′-дициклооктил-2,6-нафталиндикарбоксамид.

Примерами N,N′-ди-С5-С8-циклоалкил-4,4-бифенилдикарбоксамидных соединений являются N,N′-дициклогексил-4,4-бифенилдикарбоксамид и N,N′-дициклопентил-4,4-бифенилдикарбоксамид.

Примерами N,N′-ди-С5-С8-циклоалкилтерефталамидных соединений являются N,N′-дициклогексилтерефталамид и N,N′-дициклопентилтерефталамид.

Примерами N,N′-ди-С5-С8-циклоалкил-1,4-циклогександикарбоксамидных соединений являются N,N′-дициклогексил-1,4-циклогександикарбоксамид и N,N′-дициклогексил-1,4-циклопентандикарбоксамид.

Примерами N,N′-ди-С6-С12-арил-С5-С8-диамидных соединений являются N,N′-бис(п-метилфенил)гександиамид, N,N′-бис(4-циклогексилфенил)гександиамид, N,N′-дифенилгександиамид, N,N′-дифенилоктандиамид и N,N′-бис(п-этилфенил)гександиамид.

Примерами N,N′-С6-С12-ариленбисбензамидных соединений являются N,N′-п-фениленбисбензамид и N,N′-1,5-нафталинбисбензамид.

Примерами N,N′-С5-С8-циклоалкилбисбензамидных соединений являются N,N′-1,4-циклопентанбисбензамид и N,N′-1,4-циклогексанбисбензамид.

Примерами N,N′-п-С6-С12-ариленбис-С5-С8-циклоалкилкарбоксамидных соединений являются N,N′-1,5-нафталинбисциклогексанкарбоксамид и N,N′-1,4-фениленбисциклогексанкарбоксамид.

Примерами N,N′-С5-С8-циклоалкилбисциклогексанкарбоксамидных соединений являются N,N′-1,4-циклопентанбисциклогексанкарбоксамид и N,N′-1,4-циклогексанбисциклогексанкарбоксамид.

В соответствии с еще одним предпочтительным вариантом реализации пропиленовый полимер, подвергнутый под действием зародышеобразователей β-кристаллизации, содержит от 0,0001 до 2,0% (мас.) соединений, относящихся по типу к хинакридонам, в особенности хинакридона, диметилхинакридона и/или диметоксихинакридона; соединений, относящихся по типу к хинакридонхинонам, в особенности хинакридонхинона, т.е. смешанного кристалла 5,12-дигидро(2,3b)акридин-7,14-диона и хино(2,3b)акридин-6,7,13,14-(5Н,12Н)тетрона, описанного в работе ЕР-В 0177961, и/или диметоксихинакридонхинона, и/или соединений, относящихся по типу к дигидрохинакридонам, в особенности дигидрохинакридона, диметоксидигидрохинакридона и/или дибензодигидрохинакридона, в качестве зародышеобразователя β-кристаллизации.

В соответствии с еще одним предпочтительным вариантом реализации пропиленовый полимер, подвергнутый под действием зародышеобразователей β-кристаллизации, содержит от 0,01 до 2,0% (мас.) солей, образованных из дикарбоновых кислот и металлов из группы IIa периодической системы, в особенности кальциевой соли пимелиновой кислоты и/или кальциевой соли пробковой кислоты, и/или смесей дикарбоновых кислот и солей металлов из группы IIa периодической системы, в качестве зародышеобразователя β-кристаллизации.

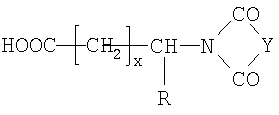

В соответствии с еще одним предпочтительным вариантом реализации пропиленовый полимер, подвергнутый под действием зародышеобразователей β-кристаллизации, содержит от 0,01 до 2,0% (мас.) солей, полученных из металлов из группы IIa периодической системы и имидокислот, описываемых формулой

где х=1-4; R=H, -СООН, С1-С12-алкил, С5-С8-циклоалкил, либо С6-С12-арил, а Y=С1-С12-алкил-, С5-С8-циклоалкил-, либо C6-C12-арилзамещенный двухвалентный С6-С12-ароматический остаток, в особенности кальциевых солей фталоилглицина, гексагидрофталоилглицина, N-фталоилаланина и/или N-4-метилфталоилглицина, в качестве зародышеобразователя β-кристаллизации.

Изобретенная композиция с улучшенными свойствами может содержать обычные вспомогательные вещества, такие как от 0,01 до 2,5% (мас.) стабилизаторов и/или от 0,01 до 1% (мас.) технологических добавок и/или от 0,1 до 1% (мас.) антистатиков и/или от 0,2 до 3% (мас.) пигментов, в каждом случае в расчете на использованное количество пропиленовых полимеров.

Стабилизаторами, содержащимися в изобретенных пропиленовых полимерах, предпочтительно являются смеси от 0,01 до 0,6% (мас.) фенольных антиоксидантов, от 0,01 до 0,6% (мас.) 3-арилбензофуранонов, от 0,01 до 0,6% (мас.) технологических стабилизаторов на основе фосфитов, от 0,01 до 0,6% (мас.) высокотемпературных стабилизаторов на основе дисульфидов и простых тиоэфиров и/или от 0,01 до 0,8% (мас.) пространственно затрудненных аминов (HALS).

Гранулы пропиленового полимера, определенного и полученного в соответствии с тем, что было описано выше, вместе с наполнителем подают в первое впускное отверстие обычно используемой замесочной машины (например, Buss Co-kneader 100 MDK/E-11 L/D), то есть одношнекового смесителя с одношнековым экструдером с нижним выпуском с гранулирующим модулем с водяным охлаждением.

Полной гомогенизации также можно добиться и в одну стадию, например, в двухшнековом экструдере, либо в замесочной машине Buss Co-kneader в одну стадию. После этого из гранул, полученных в соответствии с тем, что было описано выше, экструдируют трубы.

В альтернативном варианте как описанную полную гомогенизацию, так и экструдирование трубы можно провести в одну стадию.

Определение трубы

Термин «труба» в соответствии с тем, как он используется в настоящем документе, подразумевает, что им изготовляются трубы в широком смысле, а также дополнительные детали, подобные фитингам, клапанам, камерам и всем деталям, которые обычно необходимы, например, для системы канализационных труб.

Трубы, соответствующие изобретению, также включают одно- и многослойные трубы, где, например, один либо несколько слоев представляют собой металлический слой, и которые могут включать клеящий слой. Также возможны и другие конструкции труб, например гофрированные трубы, трубы с двойными стенками, включающие либо не включающие полые секции.

Пропиленовые композиции, используемые для изготовления труб, соответствующих изобретению, могут содержать обычные вспомогательные материалы, например от 0,01 до 2,5% (мас.) стабилизаторов, и/или от 0,01 до 1% (мас.) технологических добавок, и/или от 0,1 до 1% (мас.) антистатиков, и/или от 0,2 до 3% (мас.) пигментов, и/или вплоть до 50% армирующих наполнителей, например стекловолокон, арамидных волокон, в каждом случае в расчете на использованное количество пропиленовой композиции.

Для настоящего изобретения окрашивание пропиленовой композиции в основном значения не имеет, однако некоторые пигменты, например пигменты, которые являются высокоактивными зародышеобразователями α-кристаллизации, использованы быть не могут.

Изготовление труб

Трубы, соответствующие изобретению, изготавливали в результате подачи описанной выше композиции в форме гранул в стандартный экструдер для изготовления труб Cincinnati для экструдирования при производительности технологической линии, приблизительно равной 1 м/мин, с получением труб с диаметром 32 мм и толщиной стенки 3 мм и соответственно труб с диаметром 110 мм и толщиной стенки 4 мм.

Экструдеры для изготовления труб могут быть стандартными экструдерами для изготовления труб, такими, как одношнековые экструдеры с величиной L/D в диапазоне от 20 до 40, либо двухшнековыми экструдерами, либо каскадами экструдеров, образованными гомогенизирующими экструдерами (одношнековыми либо двухшнековыми). Необязательно между экструдером и кольцевой экструзионной головкой можно дополнительно использовать насос для расплава и/или статический смеситель. Возможны кольцевые экструзионные головки с диаметрами в диапазоне от приблизительно 16 до 2000 мм и даже более.

После выхода из кольцевой экструзионной головки труба проходит через калибровочную оправку, что обычно сопровождается охлаждением трубы с использованием воздушного охлаждения и/или водяного охлаждения, необязательно также вместе с водяным охлаждением изнутри.

Обычно используемые экструдеры пригодны и для изготовления многослойных труб, соответствующих изобретению. Например, полиолефиновые слои можно изготавливать с использованием одношнековых экструдеров с величиной L/D в диапазоне от 20 до 40, либо двухшнековых экструдеров, либо других типов экструдеров, подходящих для многослойного экструдирования, в соответствии с описанием, например, в работах US 5387386 и FI 83184. Необязательно между экструдером и кольцевой экструзионной головкой можно дополнительно использовать насос для расплава и/или статический смеситель. Возможно использование кольцевых экструзионных головок с диаметрами в диапазоне от приблизительно 20 до 2000 мм и даже более. Температурами экструзионной головки, благоприятными для выпуска расплава, являются температуры в диапазоне от 180 до 240°С. После выхода из кольцевой экструзионной головки полиолефиновые многослойные пластиковые трубы проходят через калибровочную втулку и охлаждаются. Многослойную трубу также можно изготовить по способам экструдирования с наматыванием с получением диаметров вплоть до 3-4 метров либо даже более.

Трубы также можно подвергнуть обработке в гофрирующих устройствах, расположенных в комбинации со стадией калибровки либо вблизи от нее, например, при изготовлении многослойных труб с гофрированной двойной/тройной структурой стенки, включающих либо не включающих полые секции, или же многослойных труб с рифленой структурой.

Известные способы экструдирования либо литьевого формования многослойных труб описываются, например, в работах Djordjevic, D., "Coextrusion", Rapra Review Reports, Vol.6, No. 2, 1992, pp.51-53, либо Plastic Extrusion technology, Hanser Publishers 1997, Chapter 3 (F.Hensen).

Описание методов измерений

Определение степени β-кристалличности

Степень β-кристалличности определяли по методу дифференциальной сканирующей калориметрии (ДСК). Измерения по методу ДСК проводили в соответствии с ISO 3146 (part 3) method C2 при скорости сканирования 10°С/мин. Степень β-модифицирования рассчитывали по второму нагреву, используя следующую формулу:

β-площадь/(α-площадь+β-площадь)

Поскольку при температурах, превышающих 150°С, термодинамически нестабильная β-модификация начинает превращаться в более стабильную α-модификацию, часть β-модификации в ходе процесса нагревания при проведении измерений по методу ДСК претерпевает превращение. Поэтому количество β-ПП, определенное по методу ДСК, меньше количества, полученного при проведении измерений в соответствии с методом Тернера-Джонса с использованием широкоуглового рассеяния рентгеновских лучей (WAXS) (A.Turner-Jones et al., Makromol. Chem 75 (1964) 134).

«Второй нагрев» означает то, что образец нагревают в соответствии с ISO 3146 (part 3) method C2 в первый раз, а после этого охлаждают до комнатной температуры при скорости 10°С/мин. Затем образец нагревают во второй раз, также в соответствии с ISO 3146 (part 3) method C2. Данный второй нагрев релевантен в отношении измерений и расчетов для свойств композиции как таковой, то есть образцы можно сопоставлять вне зависимости от того способа, по которому образцы были изготовлены первоначально.

"Первый нагрев" имеет значение для сопоставления механических/физических свойств конечного продукта, такого как трубы и тому подобное.

Минимум между 2 пиками от первого и второго нагрева разделяли прямой линией до базовой линии и определяли α-область и β-область. В случае блок-сополимеров из β-области исключали ПЭ-область.

MFR (скорость течения расплава)

Скорости течения расплава измеряли под действием нагрузки 2,16 кг при 230°С. Скорость течения расплава представляет собой такое количество полимера в граммах, которое в результате экструдирования выходит из аппарата для испытаний, стандартизованного в соответствии с ISO 1133, в течение 10 минут при температуре 230°С при нагрузке 2,16 кг.

Модуль упругости при растяжении

Модуль упругости при растяжении определяли для образцов с толщинами 4 мм в соответствии с методом ISO 527-2/1B при 1 мм/мин и 23°С. Получаемые по способу прямого прессования образцы для испытаний изготавливали в поршневой пресс-форме в соответствии с ISO 1873-2.

Ударная вязкость в испытании по Шарпи

Ударную вязкость в испытании по Шарпи с надрезом определяли в испытании, проводимом в соответствии с ISO 179/1eA при -20°С при использовании образцов для испытаний, получаемых по способу прямого прессования в соответствии с описанием в EN ISO 1873-2 (80×10×4 мм).

Испытание для определения давления разрыва трубы

Его проводили в соответствии с ISO 1167; 1996 (Е) для труб с диаметром 32 мм и толщиной стенки 3,0 мм. Тангенциальное напряжение по окружности составляло 4,2 МПа, а температура испытания была равна 80°С в условиях "вода в воде". Измеряли время до момента разрыва.

Жесткость кольца

Жесткость кольца определяли при 23°С в соответствии с EN 9969 для труб, имеющих диаметр 110 мм и толщину стенки 4 мм. Модуль Е рассчитывали в соответствии с формулой:

Е = жесткость кольца × 12×((D-t)/t)3

Ударопрочность трубы в испытании с падающим грузом

Ее определяли при 0°С в соответствии с EN 1411 для труб с диаметром 110 мм и толщиной стенки 4 мм. Рассчитывали значение Н50 в метрах.

Относительное удлинение при разрушении

Его определяли в соответствии с ISO 527/2/5A при 50 мм/мин и 23°С для имеющих толщину 4 мм образцов, полученных по способу прямого прессования в соответствии с EN ISO 1873-2 так, как было описано выше.

Примеры

Примерный способ 1

Смесь 75% (мас.) пропиленового блок-сополимера, полученного по способу объединенной блочной и газофазной полимеризации с использованием системы катализатора Циглера-Натта с участием дициклопентилдиметоксисилана (D-донора) в качестве внешнего донора, характеризующегося содержанием этилена, равным 8,3% (мас.), значением IRτ для блока пропиленового гомополимера, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг,

25% (мас.) маточной смеси, содержащей 99,5 массовой части пропиленового блок-сополимера, характеризующегося содержанием этилена, равным 8,3% (мас.), значением IRτ для блока пропиленового гомополимера, равным 0,987, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,5 массовой части хинакридона, и 0,1% (мас.) стеарата кальция, 0,1% (мас.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1% (мас.) трис(2,4-ди-трет-бутилфенил)фосфита и желательное количество наполнителя, в расчете на сумму использованных количеств пропиленовых полимеров, расплавляли в двухшнековом экструдере с температурным профилем 100/145/185/210/220/200/185°С, гомогенизировали, подавали на выпуск и гранулировали.

Примерный способ 2

75% (мас.) пропиленового блок-сополимера, полученного по способу объединенной блочной и газофазной полимеризации с использованием системы катализатора Циглера-Натта с участием циклогексилдиметоксиметилсилана (С-донора) в качестве внешнего донора, характеризующегося содержанием этилена, равным 8,3% (мас.), значением IRτ для блока пропиленового гомополимера, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг,

25% (мас.) маточной смеси, содержащей 99,5 массовой части пропиленового блок-сополимера, характеризующегося содержанием этилена, равным 8,3% (мас.), значением IRτ для блока пропиленового гомополимера, равным 0,987, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,5 массовой части хинакридона, и 0,1% (мас.) стеарата кальция, 0,1% (мас.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана, и 0,1% (мас.) трис(2,4-ди-трет-бутилфенил)фосфита, и желательное количество наполнителя, в расчете на сумму использованных количеств пропиленовых полимеров, расплавляли в двухшнековом экструдере с температурным профилем 100/145/185/210/220/200/185°С, гомогенизировали, подавали на выпуск и гранулировали.

Примерный способ 3

Смесь 95% (мас.) пропиленового гомополимера, полученного по способу полимеризации в фазе мономера с использованием системы катализатора Циглера-Натта с участием дициклопентилдиметоксисилана (D-донора) в качестве внешнего донора, характеризующегося значением IRτ, равным 0,987, и индексом расплава, равным 0,3 г/10 мин при 230°С/2,16 кг,

5% (мас.) маточной смеси, содержащей 97,5 массовой части пропиленового гомополимера, характеризующегося значением IRτ, равным 0,987, и индексом расплава, равным 0,3/10 мин при 230°С/2,16 кг, и 1,0 массовую часть хинакридона, и 0,05% (мас.) стеарата кальция, 0,1% (мас.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана, и 0,1% (мас.) трис(2,4-ди-трет-бутилфенил)фосфита, и желательное количество наполнителя, в расчете на сумму использованных количеств пропиленовых полимеров, расплавляли в двухшнековом экструдере с температурным профилем 100/145/190/215/225/205/190°С, гомогенизировали, подавали на выпуск и гранулировали.

Примерный способ 4

Смесь 95% (мас.) пропиленового гомополимера, полученного по способу полимеризации в фазе мономера с использованием системы катализатора Циглера-Натта с участием циклогексилдиметоксиметилсилана (С-донора) в качестве внешнего донора, характеризующегося значением IRτ, равным 0,987, и индексом расплава, равным 0,3 г/10 мин при 230°С/2,16 кг,

5% (мас.) маточной смеси, содержащей 97,5 массовой части пропиленового гомополимера, характеризующегося значением IRτ, равным 0,987, и индексом расплава, равным 0,3/10 мин при 230°С/2,16 кг, и 0,7 массовой части хинакридона, и 0,05% (мас.) стеарата кальция, 0,1% (мас.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана, и 0,1% (мас.) трис(2,4-ди-трет-бутилфенил)фосфита, и желательное количество наполнителя, в расчете на сумму использованных количеств пропиленовых полимеров, расплавляли в двухшнековом экструдере с температурным профилем 100/145/190/215/225/205/190°С, гомогенизировали, подавали на выпуск и гранулировали.

В соответствии с одним из примерных способов, описанных выше, изготавливали, а затем испытывали нижеследующие композиции и трубы (см. таблицу).

Необходимо понимать, что при получении композиций, соответствующих изобретению, возможно использование различных базовых полимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ТРУБА ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2280805C2 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРЫ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2002 |

|

RU2279444C2 |

| ПРОМЫШЛЕННАЯ СЕТЬ ТРУБОПРОВОДОВ ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2282092C2 |

| ТРУБЫ ИЗ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ ДЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2280656C2 |

| СТАЛЬНЫЕ ТРУБЫ С ПОКРЫТИЕМ ИЗ ПОЛИОЛЕФИНА | 2002 |

|

RU2279352C2 |

| B-НУКЛЕИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2441890C2 |

| НАПОРНАЯ ТРУБА | 2002 |

|

RU2310789C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ОКРАШЕННОГО ПОЛИПРОПИЛЕНА, ИМЕЮЩЕЙ ВЫСОКОЕ СОДЕРЖАНИЕ БЕТА-МОДИФИКАЦИИ | 2008 |

|

RU2452741C2 |

| БЕТА-НУКЛЕИРОВАННЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР | 2008 |

|

RU2451698C2 |

| ПОЛИПРОПИЛЕНОВАЯ СМЕСЬ ДЛЯ ТРУБ | 2012 |

|

RU2560723C1 |

Изобретение относится к полипропиленовой композиции и к ее применению. Полипропиленовая композиция включает 1-70 мас.% наполнителя и пропиленовые гомополимеры или пропиленовые блок-сополимеры, или их смеси, которые представляют собой пропиленовые полимеры, подвергнутые β-кристаллизации под действием зародышеобразователей. Пропиленовые гомополимеры имеют индекс расплава в диапазоне от 0,05 до 15 г/10 мин при 230°С/2,16 кг. Пропиленовые блок-сополимеры содержат от 90,0 до 99,9 мас.% пропилена и от 0,1 до 10 мас.% α-олефинов, имеющих от 2 или 4 до 18 атомов углерода, и имеют индекс расплава в диапазоне от 0,05 до 20 г/10 мин при 230°С/2,16 кг. Пропиленовые гомополимеры, подвергнутые β-кристаллизации под действием зародышеобразователей, характеризуются значениями IRτ>0,9, модулем упругости при растяжении ≥1300 МПа при +23°С и ударной вязкости в испытании по Шарпи ≥3 кДж/м2 при -20°С при использовании тестовых образцов для испытания с надрезом. Пропиленовые блок-сополимеры, подвергнутые β-кристаллизации под действием зародышеобразователей, характеризуются значениями IRτ блока пропиленового гомополимера >0,9, модулем упругости при растяжении ≥900 МПа при +23°С и ударной вязкости в испытании по Шарпи ≥5 кДж/м2 при -20°С при использовании тестовых образцов для испытания с надрезом. Наполнитель выбирают из группы, включающей тальк, карбонат кальция, стеклянные шарики, слюду, волластонит, древесную муку, оксид цинка, сульфат бария, глину или их смеси. Композиция имеет содержание β-кристаллической фазы ≥30% согласно определению по методу ДСК. Полипропиленовая композиция применяется для изготовления труб, полос, фитингов, камер для целей транспортировки текучих сред, то есть транспортировки газа либо жидкости, например воды, такой как питьевая, сточная либо отработанная вода, причем текучая среда может также находиться под давлением. Изобретение позволяет повысить ударопрочность, жесткость и относительное удлинение. 2 н. и 9 з.п. ф-лы, 1 табл.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ОРИЕНТАТОР ДЛЯ ДЕТАЛЕЙ, ИМЕЮЩИХ В СЕЧЕНИИ ФОРМУ МНОГОУГОЛЬНИКА С ЧЕТНЫМ ЧИСЛОМ СТОРОН | 0 |

|

SU277514A1 |

| СПОСОБ УЛУЧШЕНИЯ КОММУТАЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА | 0 |

|

SU177961A1 |

| Наполненная полимерная композиция | 1987 |

|

SU1555332A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 10030400 A1, 15.02.2001. | |||

Авторы

Даты

2007-12-10—Публикация

2003-05-14—Подача