Изобретение относится к обработке металлов давлением, а именно к устройствам для встречной ударной штамповки металлических изделий различными способами объемной и листовой штамповки.

Известны устройства для ударной штамповки металлов давлением (например, молот M-211 с весом падающих частей 1,2 тс), cодержащие корпус с подвижным шаботом и подвижную соударяющуюся с шаботом бабу (Беляев Ю.В. Наибольшие нагрузки соударяющихся деталей молотов. "Кузнечно-штамповочное производство", 1970, 8, с. 31-33).

Недостатками такого типа устройств являются: значительная материалоемкость молотов из-за того, что массу шабота принимают з 15-20 раз больше массы бабы; небольшое усилие удара при штамповке из-за того, что скорость удара не превышает 5 м/с; значительные затраты на строительство сейсмостойких зданий и фундаментов для размещения оборудования ударного действия.

Известно также устройство для ударной штамповки, содержащее встречно перемещающиеся соударяющиеся элементы, на которых смонтирована штамповая оснастка и механизм выравнивания скорости соударяющихся элементов, состоящий из направляющих штанг, стоек с пазами и размещенной в них подвижной ползушки, шарнирно связанной со штоком силового подъемного гидропривода, а фиксация рычагов в исходном положении осуществляется посредством дополнительного силового гидроцилиндра, шток которого размещен в соосных отверстиях рычагов (Патент РФ N 2102175 от 20.01.98. Бюл. 2, МПК В 21 D 26/06, 22/10).

Недостатком этого устройства является повышенная металлоемкость механизма выравнивания соударяющихся элементов из-за наличия в них штанг и ползушки с шарнирным соединением и направляющих стоек с пазами, что при частых соударениях приводит к снижению надежности работы устройства.

Изобретение направлено на решение задачи: повышение надежности работы устройства при высокой эффективности.

Поставленная задача достигается с помощью устройства для ударной штамповки металлических изделий, содержащего расположенные в корпусе соударяющиеся элементы в виде встречно-поворотных рычагов со смонтированными на них формообразующими элементами штампа и кронштейнами с осями, механизм подъема рычагов, выполненный со штангами, имеющими проушины, и механизмы фиксации рычагов в исходном положении и выравнивания скорости их соударения.

Новыми существенными признаками устройства являются следующие: оно снабжено ограничителем перемещения штанг и стягивающей штанги пружиной, механизм выравнивания скорости соударения рычагов выполнен в виде двух находящихся в зацеплении секторных шестерен, каждая из которых установлена на собственной оси поворота рычага и скреплена с ним болтовым соединением, проушины штанг выполнены с прорезями для обеспечения после подъема встречно-поворотных рычагов независимого возврата штанг в крайнее нижнее положение, в котором прорези штанг ориентированы относительно соответствующих осей в кронштейнах, посредством прижатия штанг к ограничителю их перемещения стягивающей их пружиной.

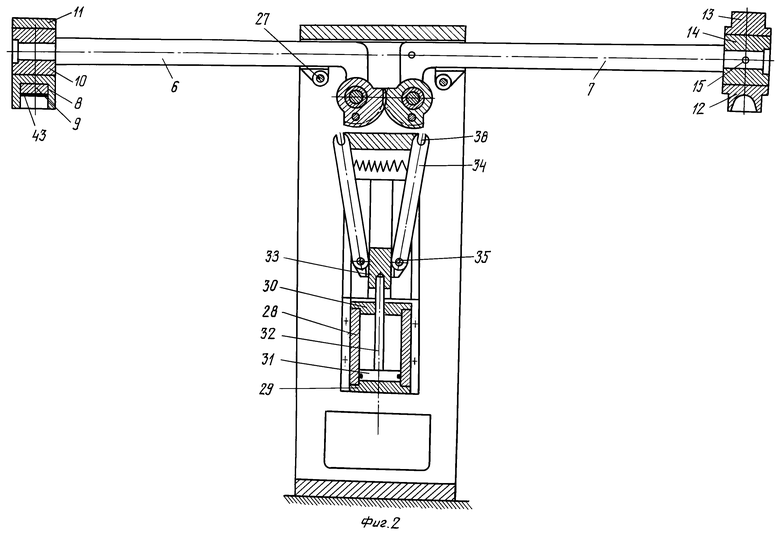

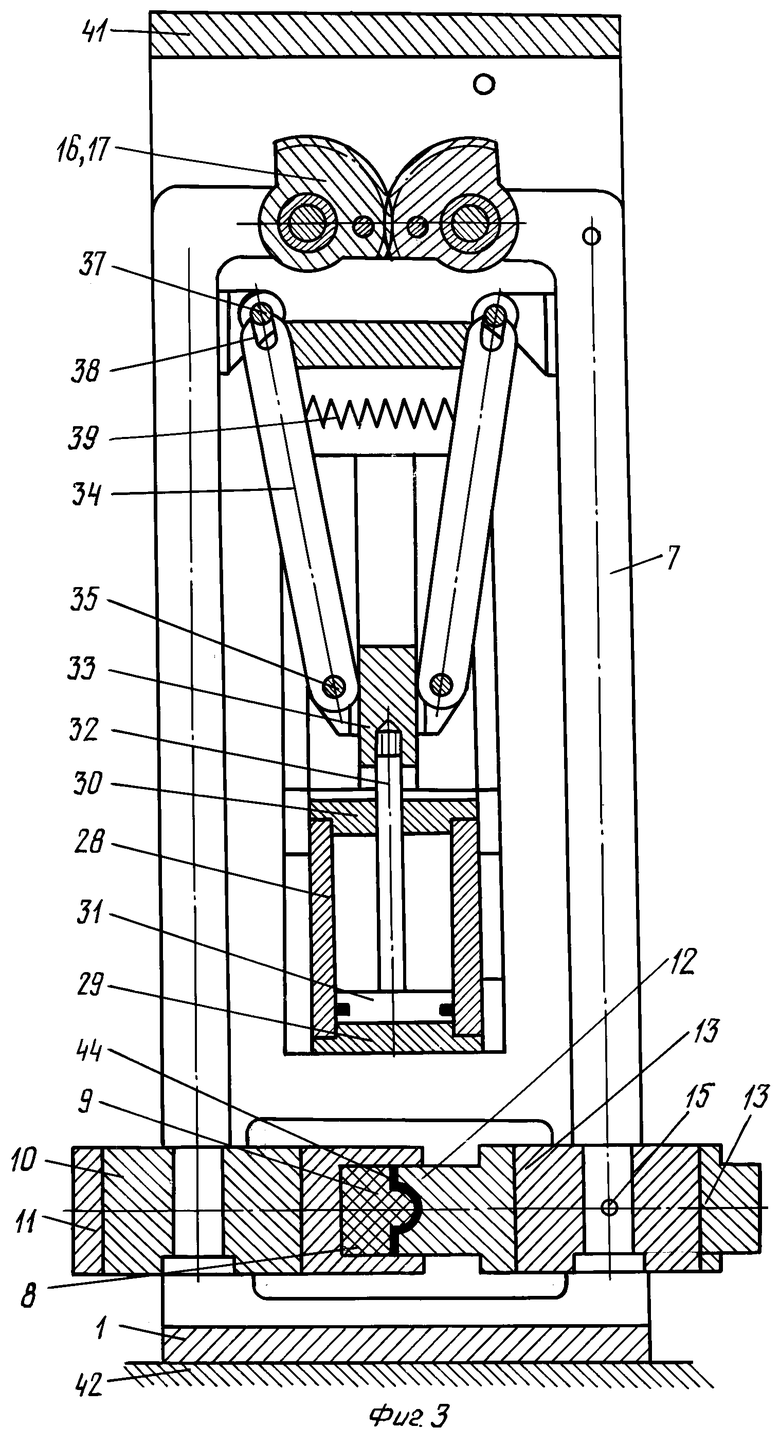

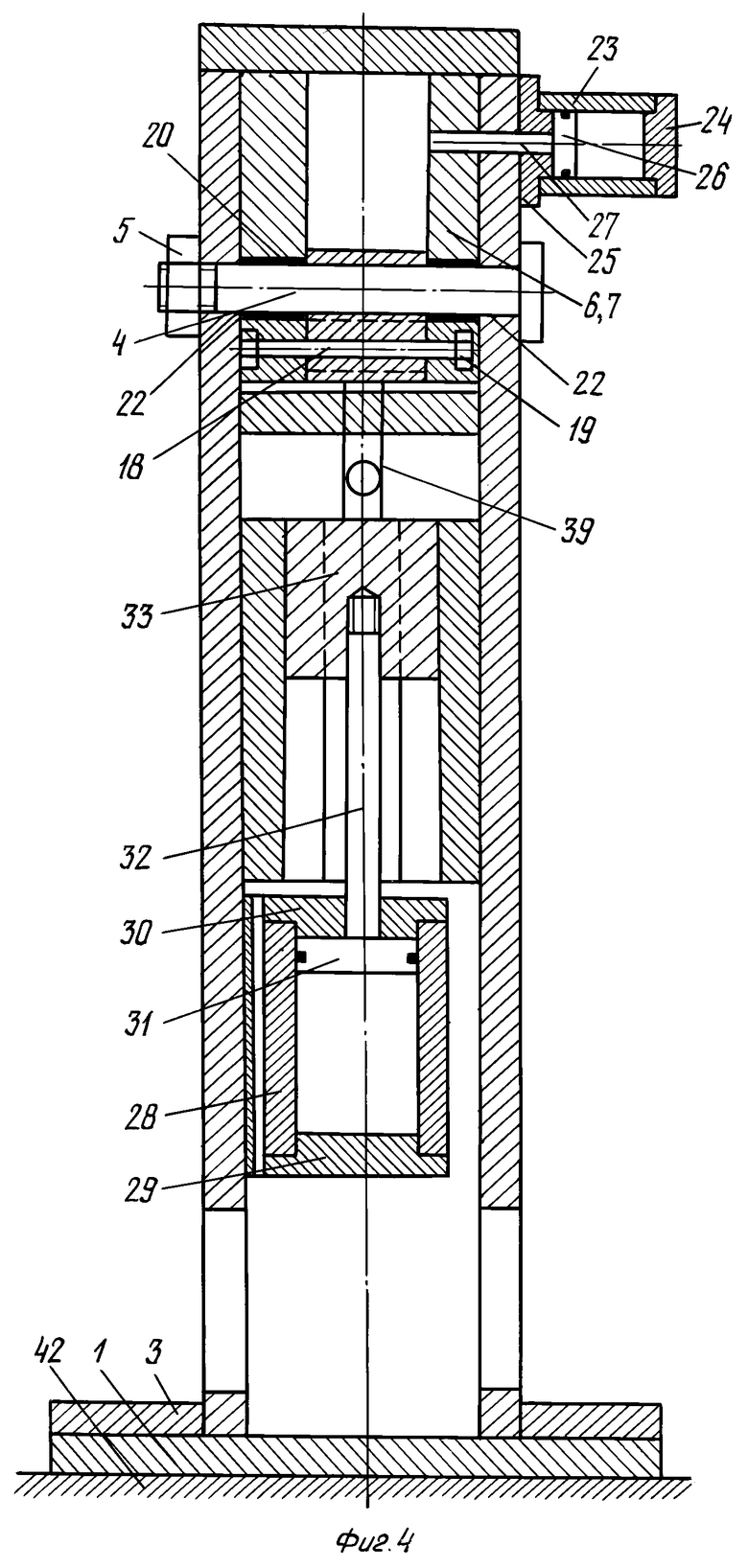

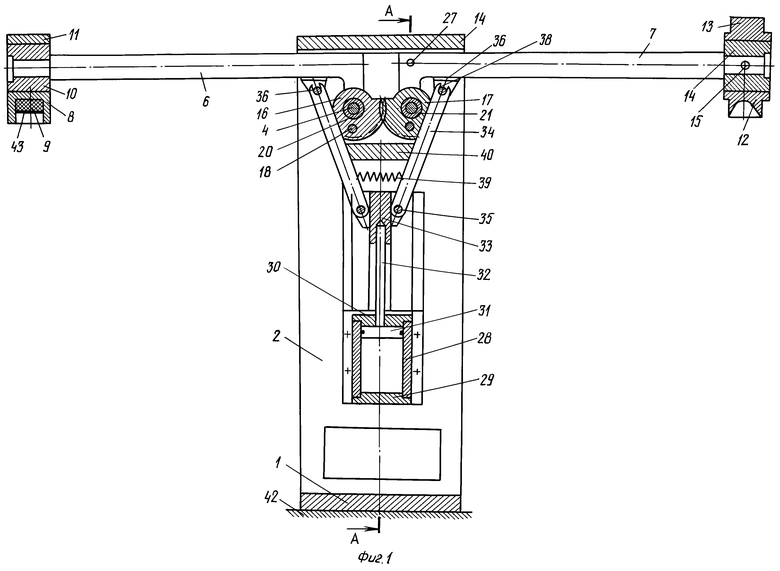

Устройство изображено на чертеже, где на фиг.1 показан общий вид устройства для ударной штамповки в исходном положении, на. фиг.2 - продольное сечение устройства перед началом формообразования детали, на фиг.3 - положение устройства после окончания штамповки детали, а на фиг.4 - сечение устройства по А-А.

Устройство для ударной штамповки металлических изделий включает в себя следующие основные узлы и детали:

- основание 1, две прикрепленные к нему боковины 2 с башмаками 3 и оси 4 с гайками 5, скрепляющими все эти детали в единый корпус;

- два поворотных рычага 5 и 7, на концевых участках которых установлена штамповал оснастка: на левом рычаге 6 - контейнер 8 с пластичным металлом 9 и платформа 10 с уравновешивающим грузом 11, а на правом рычаге 7 - матрица 12 и разглаживатель 13 на поворотной платформе 14, положение которых при штамповке фиксируется штырем 15;

- механизм выравнивания скорости встречного разгона элементов соударения, включающий в себя две шестерни 16 и 17 в зацеплении друг с другом, каждая из которых при помощи болта 18 и гайки 19 скреплена, с рычагами 6 и 7, опирающихся посредством подшипников скольжения 20 и 21 на оси 4 и передающих нагрузки на цилиндрические поверхности 22 соответствующих отверстий в боковинах 2, чем и обеспечивается одинаковая скорость встречного соударения рычагов 6 и 7;

- гидропривод фиксации поворотных рычагов 6 и 7 в исходном положении устройства (фиг. 1), включающий гидроцилиндр 23 с правой 24 и левой 25 крышками, поршень 26 со штоком 27, входящим в отверстия боковины 2 и поворотного рычага 7, чем предотвращается обратный ход рычагов 6 и 7 и, как следствие, обеспечивается их фиксация в исходном положении;

- механизм подъема поворотных рычагов 6 и 7 в исходное положение, включающий гидроцилиндр 28 с нижней 29 и верхней 30 крышками, поршень 31 со штоком 32, а также ползушку 33, которая посредством двух штанг 34 с шарнирным соединением 35 (внизу) и при помощи кронштейнов 36 и осей 37 (вверху), охватываемых рабочими поверхностями прорезей 38 в штангах 34 (стягиваемых пружиной 39) перемещается с ограничением поворота до упора их в ограничитель 40.

Механизм подъема рычагов 6 и 7 крепится к боковинам 2, причем последние дополнительно скреплены плитой 41, а все устройство в сборе крепится к полу или фундаменту 42.

Работа устройства заключается в следующем. После установки плоской листовой заготовки 43 в контейнер 8 осуществляют вытяжку ее в полое изделие 44 включением рабочего хода устройства, в результате чего:

- сначала при подаче жидкости под давлением в надпоршневую полость гидроцилиндра 28 в крайнее нижнее положение опускают поршень 31 со штоком 32 и ползушку 33 с штангами 34 согласно фиг.2, в результате чего рычаги 6 и 7 вместе с соударяющимися элементами находятся в готовности к свободному падению;

- затем при подаче жидкости под давлением в подпоршневую полость гидроцилиндра 23 поршень 26 со штоком 27 перемещается вправо и шток 27 выходит из отверстия в рычаге 7, освобождая последний вместе о рычагом 6 для свободного поворота под действием веса падающих частей устройства, при этом синхронность поворота последних и одновременный подход соударяющихся элементов друг к другу в крайнем нижнем положении обеспечивается синхронностью поворота шестерен 16 и 17 вместе с рычагами 6 и 7, что сопровождается встречным соударением соответствующих элементов устройства и штамповой оснастки и, как следствие, штамповкой плоской заготовки 43 в полое изделие 44 пластичным металлом 9 по матрице 12 согласно фиг.3;

- после этого обеспечивают возврат поворотных рычагов 6 и 7 в исходное положение и фиксацию их в этом положении, для чего жидкость под давлением подают под поршень 31 гидроцилиндра подъема рычагов 6 и 7 до тех пор, пока они не займут крайнее верхнее положение, которое фиксируется перемещением поршня 26 со штоком 27 в отверстие рычага 7, после чего обеспечивается съем отштампованного изделия 44 и удаление его из матрицы 12. В результате, устройство принимает исходное положение согласно фиг.1.

Перед ударной штамповкой следующего изделия 44 необходимо пластичный металл 9 подвергнуть ударному разглаживанию. Для этого вынимают фиксатор 15 из поворотной платформы 14 на рычаге 7, поворачивают блок матрицы 12 с разглаживателем 13 на 180oC и вставляют фиксатор 15 на прежнее место. Это позволяет осуществлять ударное разглаживание пластичного металла 9 по плоской поверхности разглаживателя 13 с последующим возвратом поворотных рычагов, в исходное положение (согласно фиг.1), используя ту же последовательность приемов работы устройства, что и при ударном формообразовании изделия.

Данное устройство помимо ударной штамповки листовых изделий пластичным металлом обеспечивает также и штамповку деталей с заусенцем, безоблойную (закрытую) штамповку, осадку, чеканку и другие виды объемной штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ УДАРНЫМ СПОСОБОМ | 2012 |

|

RU2517267C1 |

| Виброизолирующее устройство кузнечного молота | 1990 |

|

SU1779458A1 |

| ГИДРОМОЛОТ | 2012 |

|

RU2517290C1 |

| Многобойковый гидроударный механизм | 1979 |

|

SU872746A1 |

| КАНТОВАТЕЛЬ | 1998 |

|

RU2129087C1 |

| СПОСОБ ИСПЫТАНИЯ МЕЛЮЩИХ ШАРОВ НА УДАРНУЮ СТОЙКОСТЬ | 2020 |

|

RU2759709C1 |

| БЕЗОПАСНЫЙ КАНАТНЫЙ ПОЛИСПАСТ | 2004 |

|

RU2266860C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОЧВЫ ДЛЯ СОЗДАНИЯ ПОЛОСТЕЙ В ПОЧВЕ | 2013 |

|

RU2654632C2 |

| Устройство для подачи длинномерных заготовок в зону обработки | 1988 |

|

SU1590172A2 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для встречной ударной штамповки. Устройство содержит расположенные в корпусе соударяющиеся элементы в виде встречно-поворотных рычагов, механизм подъема рычагов и механизмы фиксации их в исходном положении и выравнивания скорости соударения. Механизм подъема рычагов выполнен со штангами, имеющими проушины. Механизм выравнивания скорости соударения рычагов выполнен в виде двух находящихся в зацеплении секторных шестерен. Каждая из шестерен установлена на собственной оси поворота рычага и скреплена с ним болтовым соединением. Проушины штанг выполнены с прорезями для обеспечения после подъема встречно-поворотных рычагов независимого возврата штанг в крайнее нижнее положение. В крайнем нижнем положении штанги прижаты к ограничителю их перемещения пружиной. В результате обеспечивается повышение надежности работы устройства при высокой эффективности. 4 ил.

Устройство для ударной штамповки металлических изделий, содержащее расположенные в корпусе соударяющиеся элементы в виде встречно-поворотных рычагов со смонтированными на них формообразующими элементами штампа и кронштейнами с осями, механизм подъема рычагов, выполненный со штангами, имеющими проушины, и механизмы фиксации рычагов в исходном положении и выравнивания скорости их соударения, отличающееся тем, что оно снабжено ограничителем перемещения штанг и стягивающей штанги пружиной, механизм выравнивания скорости соударения рычагов выполнен в виде двух находящихся в зацеплении секторных шестерен, каждая из которых установлена на собственной оси поворота рычага и скреплена с ним болтовым соединением, проушины штанг выполнены с прорезями для обеспечения после подъема встречно-поворотных рычагов независимого возврата штанг в крайнее нижнее положение, в котором прорези штанг ориентированы относительно соответствующих осей в кронштейнах, посредством прижатия штанг к ограничителю их перемещений стягивающей их пружиной.

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| Установка ударного действия | 1986 |

|

SU1428525A1 |

| US 3668915, 13.06.1972. | |||

Авторы

Даты

2003-04-10—Публикация

2001-04-27—Подача