сд

;о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерных заготовок в зону обработки | 1987 |

|

SU1447494A2 |

| Устройство для подачи длинномерных заготовок в зону обработки | 1986 |

|

SU1346304A1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК___.4,J | 1971 |

|

SU308823A1 |

| Станок для резки заготовок | 1987 |

|

SU1558645A1 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации процессов подачи длинномерных заготовок к технологическому оборудованию. Цель изобретения - повышение надежности работы устройства. В позиции загрузки длинномерные заготовки, скатываясь по маятниковым рычагам, попадают на приемную часть захватов. Из приемной части заготовки попадают в ориентирующую часть захватов, в которой занимают заданное положение. При опускании прижимных роликов и соответственно захватов заготовка остается на опорных роликах приводного рольганга. Заготовка перемещается по рольгангу в сторону обрабатывающей машины до взаимодействия с конечным выключателем. Производится реверс вращения опорных роликов. Заготовка перемещается назад до контакта с освободившимся упором. Дальнейшее перемещение заготовки назад приводит к перемещению ползушки и штанги до взаимодействия с конечным выключателем, свидетельствующего о необходимом позиционировании заготовки. После обработки заготовки она освобождается и удаляется маятниковыми рычагами на позицию последующей обработки. Точность последующего позиционирования заготовки обеспечивается узлом фиксации штанги, состоящим из поворотной планки, связанной с маятниковым рычагом, удерживающей штагу от осевого смещения в момент перемещения заготовки на позицию последующей обработки. 6 ил.

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации процессов подачи длинно.мерных заготовок к технологическому оборудованию.

Целью и.-нобретения является повышение надежности работы устройства.

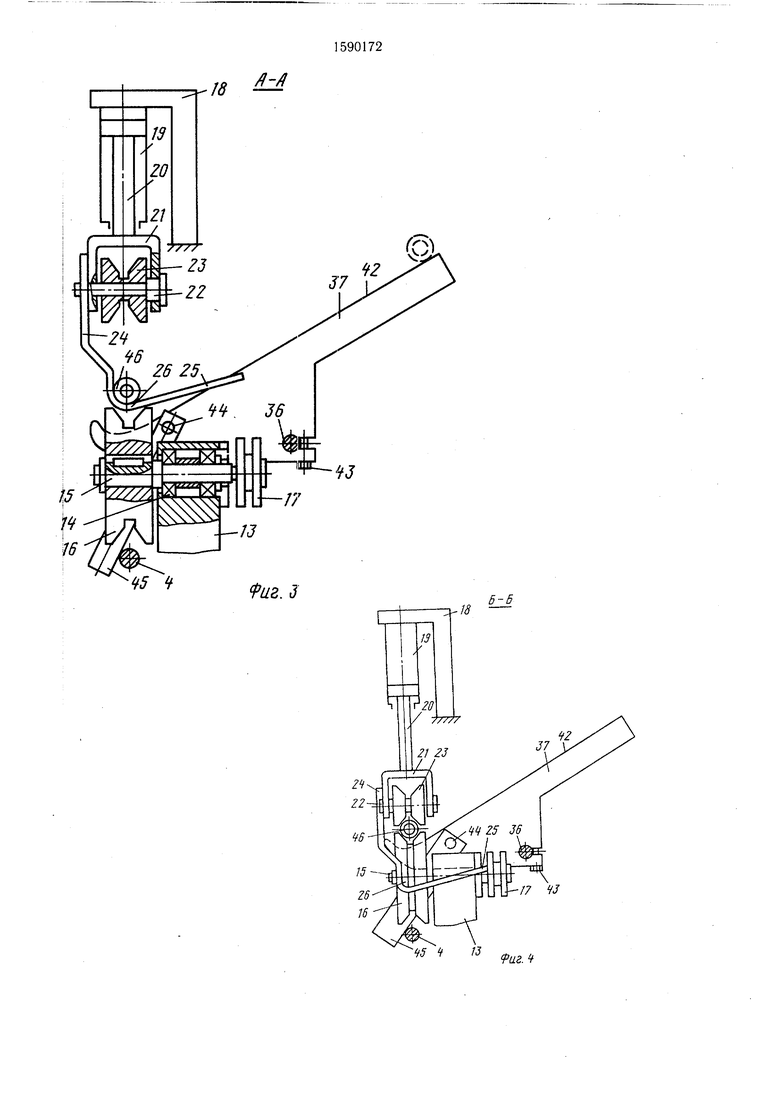

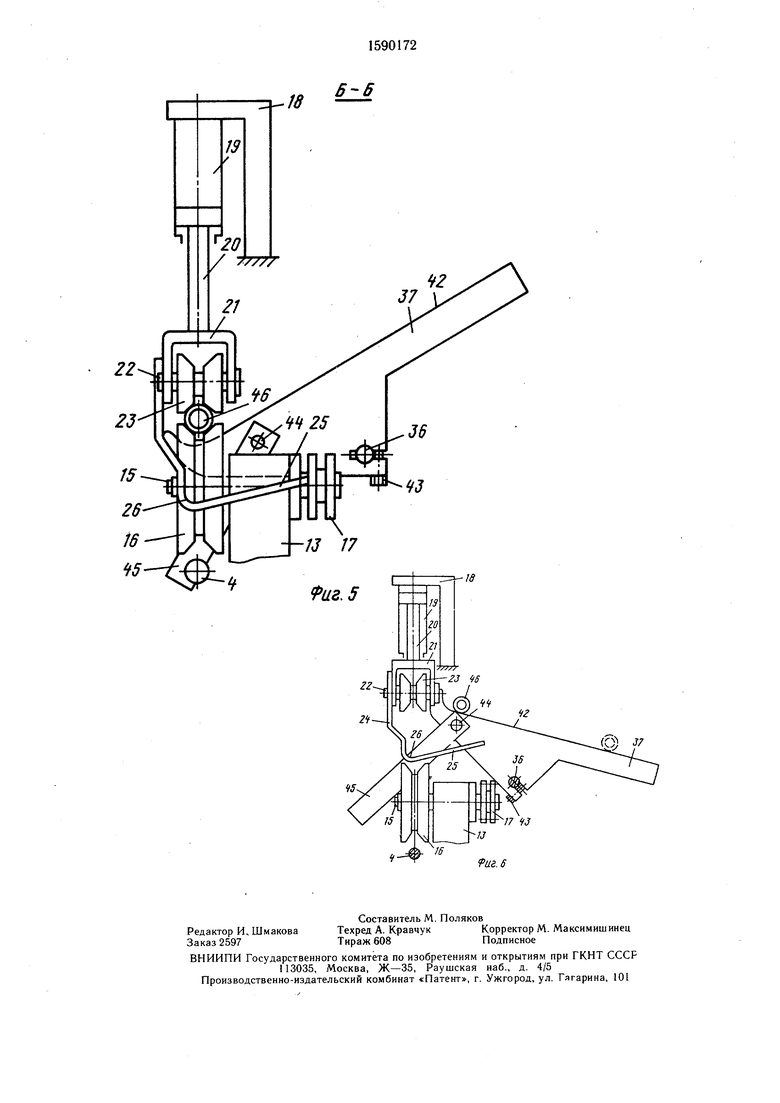

bia фиг. 1 изображено устройство с прижимными роликами в верхнем положении, общий вид; на фиг. 2 - то же, с прижимными ро.иками в нижнем положении; на фиг. 3 - сечение А-.4 ни фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 2 (с незафиксированной штангой); на фиг. 5 - то же, (с зафиксированной штангой); на фиг. 6 - положение механизмов устройства при перемещении детали позицию последующей обработки. Устройство содержит станину 1 с установленными на ней опорными кронштейнами 2 н 3, Ei которых выполнены расточки для направления штанги 4. На концевых шейках штанги установлены планки 5 и 6 со скалками 7 и 8, которые ориентируются в соответствующих расточках кронштейнов 2 и 3. На штанге 4 установлена пружина 9, упирающаяся одним концом в планку 6, а други.м - в кронщтейн 10. Планка 5 снабжена лепестком 11, контактирующим с бесконтактным конечным выключателем 12. На станине 1 установлены также опоры 13, в расточках

1C

ю

icoTOpbix в подшипниках 14 установлены валы 15 с расположенными на них приводными опорными роликами 16 и звездочками 17. На кронштейнах 18 закреплены гидроцилиндры 19, на штоках 20 которых установлены вилки 21 с осями 22, на которых расположены прижимные ролики 23. На вилках 21 со стороны, противоположной накопителю Заготовок (не показан), крепятся захваты 4, имеюш,ие приемную 25 и ориентируюш,ие 26 части. На штанге установлены ползушки 27, в проушинах которых на осях 28 установлены упоры 29, подпружиненные пружинами 30. Угол поворота упоров 29 определен огра- ничителями 31. Ползушки 27 снабжены фик- сирующим винтом 32. В зоне позиции обработки установлен конечный выключатель 33.

На станине 1 также крепятся кронштейны :34 и 35, в расточках которых размешен вал 36 с закрепленными на нем маятниковыми рычагами 37. На валу 36 закреплен также :рычаг 38 с пальцем 39, связанным со штоком :40 гидроцилиндра 41. Маятниковые рычаги 37 рабочей поверхности 42 имеют возможность осевой регулировки и фиксируются на валу 36 винтом 43. Маятниковый рычаг 37 посредством оси 44 связан с поворотной планкой 45 таким образом, что ось 44 расположена выше центра тяжести планки 45. Устройство работает следуюшим образом. .

В исходном положении штоки 20 гидроцилиндров 19 с закрепленными на них вилками 21, захватами 24 и прижимными роликами 23 находятся в верхнем положении. Масло поступает в нижнюю полость гидроцилиндра 41.,Шток 40 гидроцилиндра 41 через рычаг 38 осушествляет поворот вала 36 с закрепленными на нем маятниковыми рычагами 37, которые захватывают одну заготовку 46 из накопителя. Заготовка 46 скатывается по рабочей поверхности 42 маятниковых рычагов 37 и попадает на приемную часть 25 захватов 24. Приемная часть 25 захватов 24 в позиции загрузки скрепш- вается с рабочей поверхностью 42 маятниковых рычагов 37. Скатываясь по приемной поверхности захватов 25, заготовка 46 останавливается, попадая в ориентируюш.ую часть 26 захватов 24, находясь в этой позиции выше упоров 29, расположенных на штанге 4. Таким образом исключается контакт заготовки 46 с боковой поверхностью упоров 29. При повороте маятникового рычага 37 поворотная планка 45, связанная с ним посредством оси 44, расположенной выше центра тяжести планки 45, ложится на поверхности штанги 4. Затем масло поступает в верхнюю полость гидроцилиндров 19. Штоки 20 гидроцилиндров 19 вместе с закрепленными на них внуками 21, захватами 24 и прижимными роликами 23 перемещаются в нижнее положение. При этом заготовка 46, находяш,аяся на ориентирующих частях 26 захватов 24, опускается на транспортирующую поверхность опорных приводных роликов 16 и прижимается к ней прижимными роликами 23, поворачивая упоры 29, установленные на ползушках 27. Захваты 24 опускаются ниже транспортирующей поверхрности опорных приводных роликов 16 и не препятствуют подаче заготовки 46 в

зону обработки.

Подача заготовки 46 в зону обработки происходит при вращении опорных роликов 16 до нажатия передним торцом заготовки 46 на конечный выключатель 33. При этом

5 задний торец освобождает упор 29, который под воздействием пружины 30 поворачивается до упора в ограничитель 31. По команде от конечного выключателя 33 производится реверс вращения роликов 16 и заготовка 46 перемещается назад до контакта с упо- ром 29. Дальнейшее перемещение заготовки 46 вызывает соответствующее совместное перемещение ползушки 27 и штанги 4, при этом лепесток 11 входит в щель бесконтактного конечного выключателя 12, а поворот5 ная планка 45, теряя опору на поверхности штанги 4, лишает ее возможности осевого перемещения. Сигнал конечного выключателя 12 свидетельствует о достижении позиционирования торца заготовки 46. По этому сигналу производится фиксация заготовки

0 46 (механизм фиксации не показан) и последующая отрезка отхода.

После отрезки отхода происходит перемещение заготовки 46 на позицию последующей обработки. При этом сначала фикси- рующее устройство освобождает заготовку 46. Пружина 9 при этом не может разжаться и нарушить позиционирование заготовки 46 ибо поворотная планка 45 фиксирует штангу 4 от осевого перемещения. За40 тем масло поступает в нижнюю полость гидроцилиндров 19. При этом штоки 20 гидроцилиндров 19 вместе с вилками 21, захватами 24 и прижимными роликами 23 перемещаются в верхнее положение. Захваты 24 при этом снимают заготовку 46 с транспортирую45 щей поверхности опорных роликов 16. Затем масло поступает в верхнюю полость гидроцилиндра 41, шток 40 которого через рычаг 38 осуществляет обратный поворот вала 36 с закрепленными на нем маятниковыми рычагами 37, которые захватывают заготовку 46, и она, скатываясь по рабочей поверхности 42 маятниковых рычагов 37, подается на позицию последующей обработки. Совместно с поворотом маятниковых рычагов 37 осуществляется поворот планки 45 и

55 освобождается торец штанги 4. Пружина 8 разжимается и возвращает щтангу 4 в исходное положение. Устройство готово для приема и загрузки следующей заготовки.

50

Формула изобретения Устройство для подачи длинномерных заготовок в зону обработки по авт.св. № 1447494, отличающееся тем, что, с целью повышения надежности работы, оно снабжено захватами, выполненными с приемной и ориентирующей частями и смонтирован

1

ными на вилках прижимных роликов с возможностью перекрещивания в позиции загрузки приемных частей захватов с рабочей поверхностью маятниковых рычагов, при этом ориентирующая часть захватов адекватна поверхности опорных роликов приводного рольганга.

19 18

1&- 1916

10

/I-/I

5-6

W 13

и.гЛ

В 6

fuz.S

-18

zz- ...

23 S

ZffZ

(O) 37

| Устройство для подачи длинномерных заготовок в зону обработки | 1987 |

|

SU1447494A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-07—Публикация

1988-06-20—Подача