Изобретение относится к обработке металлов давлением, а именно: к устройствам для ударной штамповки металлических изделий различными способами объемной и листовой штамповки.

Известны устройства для ударной штамповки металлов давлением (например, молот М-211 с весом падающих частей 1,2 тс), содержащие корпус с неподвижным шаботом и подвижную, соударяющуюся с шаботом бабу (Беляев Ю.В. Наибольшие нагрузки соударяющихся деталей молотов. "Кузнечно-штамповочное производство", 1970, N 8, с. 31-33).

Основными недостатками такого типа устройств являются:

значительная металлоемкость молотов из-за того, что массу шабота М принимают в 15 20 раз больше массы бабы (для молота М-211 при М=1,2 тс М составляет 20 тс, т.е. М=20 тс);

невысокое усилие удара при штамповке из-за того, что скорость удара не превышает 5 м/сек;

значительные затраты на строительство сейсмостойких зданий и фундаментов для размещения оборудования ударного действия.

Известно устройство для ударной штамповки, содержащее корпус, в котором расположены соударяющиеся элементы, установленные с возможностью рабочего перемещения с одинаковым ускорением навстречу один другому и возврата в исходное положение, штамповая оснастка, смонтированная на соударяющихся элементах, и механизм выравнивания скорости разгоняемых соударяющихся элементов, возврата их в исходное положение и фиксации в этом положении (Сизов Е. С. Бабурин М.А. и др. Интенсификация вытяжного производства полых деталей из листового материала. Часть 1. Штамповка-вытяжка листовых деталей пластичным металлом. Пермь, 1995, с. 223-239).

Однако освоение оборудования по этому техническому решению затруднено из-за следующих причин:

скорость встречного перемещения соударяемых элементов регулируется только на начальном этапе их перемещения, что затрудняет съем отштампованного изделия вследствие необходимости подвода штамповой оснастки к камере разгрузки;

сама скорость встречного перемещения соударяемых элементов невелика из-за больших сил трения бойков о цилиндрическую поверхность стволов устройства, что снижает усилие штамповки при соударении;

необходимость разгона соударяемых элементов давлением воздуха связано с существенными затратами на энергоноситель.

Технический результат, достигаемый при использовании изобретения, заключается в устранении отмеченных недостатков и в обеспечении как более высокого КПД устройства, так и упрощения установки заготовки и съема отштампованного изделия.

Достижение указанного технического эффекта от использования предлагаемого изобретения основано на том, что соударяющиеся элементы выполнены в виде рычагов, установленных одним концом с возможностью поворота на оси, закрепленной в корпусе, а штамповая оснастка смонтирована на свободных концах упомянутых рычагов, механизм выравнивания скорости разгоняемых элементов и возврата их в исходное положение выполнен в виде закрепленных в корпусе направляющих стоек с пазами на обращенных одна к другой поверхностях и силового гидроцилиндра, а также ползушки с размещенными в упомянутых пазах выступами на оппозитно расположенных поверхностях, установленной с возможностью возвратно-поступательного перемещения, шарнирно связанной посредством двух штанг с рычагами и соединенной со штоком силового гидроцилиндра, а механизм фиксации соударяющихся элементов в исходном положении выполнен в виде закрепленного в корпусе дополнительного силового гидроцилиндра, при этом рычаги выполнены с соосными отверстиями для размещения штока упомянутого дополнительного гидроцилиндра.

Штамповая оснастка выполнена в виде контейнера с пластичным металлом, вытяжной матрицы для штамповки полых листовых изделий и разглаживателя пластичного металла, один из рычагов снабжен платформой, установленной на его свободном конце с возможностью поворота и фиксации в соответствующем положении посредством штыря, платформа и рычаг выполнены с соосными отверстиями для размещения упомянутого штыря, а вытяжная матрица и разглаживатель смонтированы на платформе.

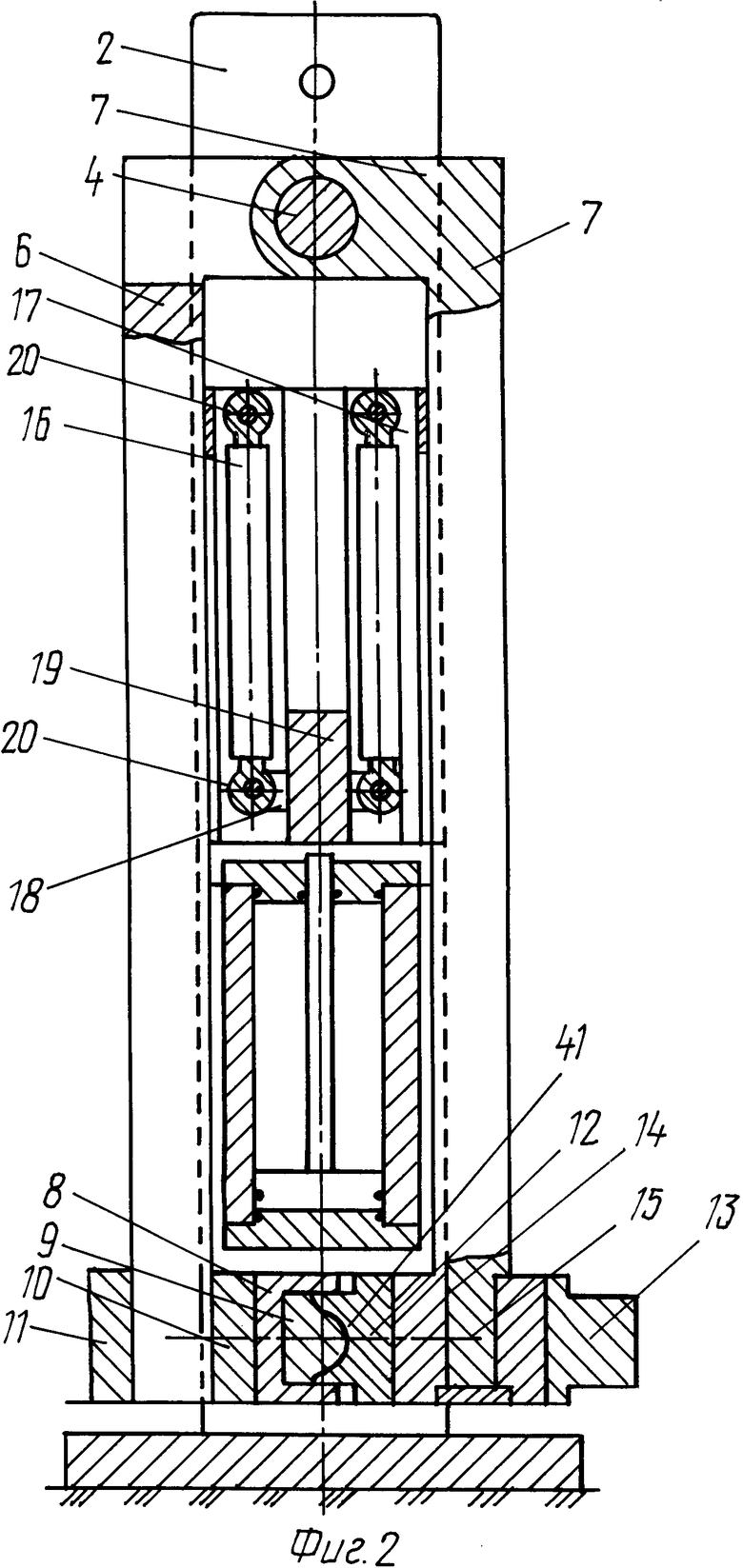

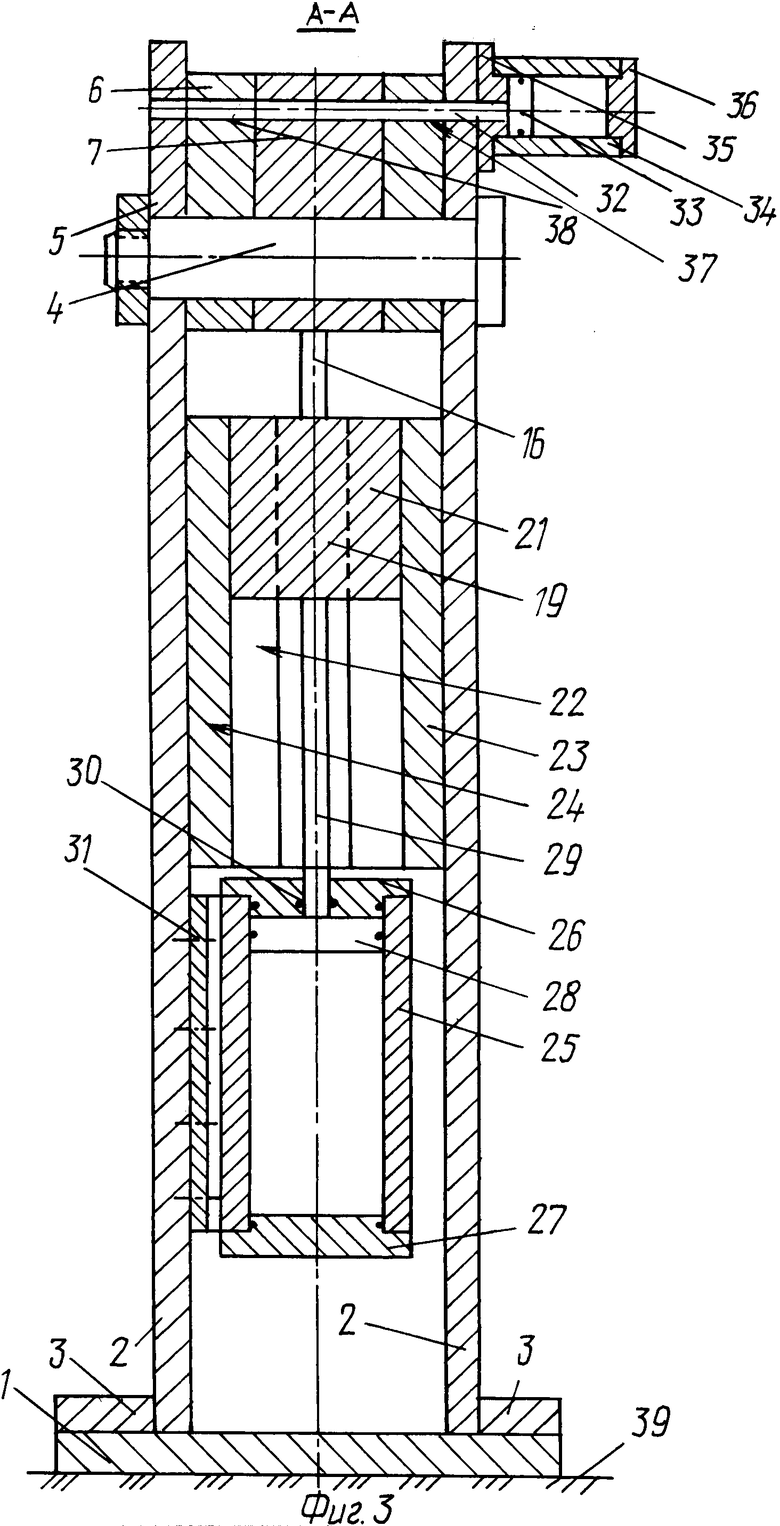

Изобретение поясняется чертежами, на которых схематично показано: на фиг. 1 продольное сечение устройства для ударной штамповки металлических изделий в исходном положении; на фиг. 2 продольное сечение устройства в положении после окончания штамповки изделия; на фиг. 3 сечение устройства по А-А.

Устройство для ударной штамповки металлических изделий показано на примере ударной штамповки листовых деталей пластическим металлом и включает в себя следующие основные узлы и детали:

основание 1, две прикрепленных к нему боковины 2 с башмаками 3, ось 4 с гайкой 5, скрепляющие все эти детали в единый корпус;

два поворотных рычага 6 и 7, на концевых участках которых установлена штамповая оснастка (на левом рычаге 6 контейнер 8 с пластичным металлом (свинцом) 9 и платформа 10 с уравновешивающим грузом 1, а на правом рычаге 7

матрица 12 и разглаживатель 13 на поворотной платформе 14, положение которых при штамповке фиксируется штырем 15;

механизм выравнивания скорости встречного разгона соударяющихся элементов, включающий две штанги 16, шарнирно соединенные, соответственно, при помощи кронштейнов 17 с поворотными рычагами 6 и 7 и при помощи приливов 18 с ползушкой 19. Шарнирное соединение обеспечивается осями 20, а два оппозитно расположенные выступа 21 ползушки 19 установлены в пазах 22, выполненных в направляющих стойках 23 и 24, прикрепленных к боковинам 2;

механизм возврата поворотных рычагов 6 и 7 в исходное положение, состоящий из силового гидроцилиндра 25 с верхней 26 и нижней 27 крышками, поршнем 28 со штоком 29 и уплотнительными кольцами 30, причем гидроцилиндр в сборе крепится к одной из боковин 2 болтами 31;

механизм фиксации поворотных рычагов 6 и 7 в исходном положении в виде дополнительного силового гидроцилиндра, включающего в себя шток 32 с поршнем 33, которые перемещаются в корпусе 34 с крышками 35 и 36, прикрепленном к одной из боковин 2.

В крайнем верхнем положении рычагов 6 и 7 шток 32 при перемещении влево (см. фиг. 3) входит в отверстия 37 и 38 поворотных рычагов 6 и 7, предотвращая обратный ход последних.

Устройство в сборе крепится к полу или к фундаменту 39.

Работа устройства для ударной штамповки металлических изделий заключается в следующем.

После установки плоской листовой заготовки 40 в контейнер 8 осуществляют вытяжку ее в полое изделие, для чего подают жидкость под давлением в подпоршневую полость дополнительного силового гидроцилиндра фиксации поворотных рычагов 6 и 7, в результате чего шток 32 (при перемещении вправо) выходит из отверстий 37 и 38 поворотных рычагов, освобождая их для свободного поворота под действием веса падающих частей.

Синхронность перемещения рычагов 6 и 7 во встречном направлении и, как следствие, одновременный подход соударяющихся элементов друг к другу в крайнем нижнем положении обеспечивают шарнирной связью последних с ползушками 19 при помощи штанг 16. Этим обеспечивается встречное соударение соответствующих элементов устройства и штамповой оснастки в их крайнем нижнем положении, сопровождающееся штамповкой плоской листовой заготовки 40 в полое изделие 41 пластичным металлом 9 по матрице 12. После этого обеспечивают возврат поворотных рычагов 6 и 7 в исходное положение и фиксацию их в этом положении, для чего жидкость под давлением подают в подпоршневую полость силового гидроцилиндра подъема рычагов. В результате подъема поршня 28 со штоком 29 обеспечивается перемещение ползушки 19 и соответствующий поворот рычагов 6 и 7 до тех пор, пока они не займут крайнее верхнее положение, при котором обеспечивается их фиксация за счет перемещения поршня 33 со штоком 32 в отверстия 37 и 38 поворотных рычагов 6 и 7. Это позволяет удалить отштампованное изделие 41 из матрицы 12.

Перед ударной штамповкой следующего изделия 41 необходимо пластичный металл подвергнуть ударному разглаживанию. Для этого необходимо вынуть фиксатор 15 из поворотной платформы 14 и рычага 6, повернуть блок матрицы 12 с разглаживателем 13 на 180o и вставить фиксатор 15 на прежнее место. Это позволит осуществить ударное разглаживание пластичного металла 9 по плоской поверхности разглаживателя 13 и последующий возврат поворотных рычагов в исходное положение в той же последовательности, как это производилось и при ударном формообразовании изделия.

После ударного разглаживания пластичного металла 9 и возврата матрицы 12 в исходное положение согласно фиг. 1 устройство готово для осуществления следующего цикла ударной штамповки заготовки 410 в изделие 41.

Данное устройство, помимо ударной штамповки листовых изделий пластичным металлом, обеспечивает также и штамповку с заусенцем, безоблойную (закрытую) штамповку, осадку, чеканку, а также другие виды объемной штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2201834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| СПОСОБ ОБЛОЙНОЙ ШТАМПОВКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111823C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1970 |

|

SU259035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| ГИДРОПРИВОДНОЙ СТЕНД | 1997 |

|

RU2133389C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

Использование: в области обработки металлов давлением при ударной штамповке металлических изделий. Сущность изобретения: в корпусе расположены перемещающиеся навстречу один другому с одинаковым ускорением соударяющиеся элементы, на которых смонтирована штамповая оснастка, и механизмы выравнивания скорости соударяющихся элементов, возврата их в исходное положение и фиксации в этом положении. Соударяющиеся элементы выполнены в виде рычагов, шарнирно смонтированных одним концом в корпусе. Механизмы выравнивания скорости и возврата рычагов в исходное положение состоят из направляющих стоек с пазами, подвижной ползушки с выступами, размещенными в упомянутых пазах, шарнирно связанной с рычагами и соединенной со штоком силового гидроцилиндра. Фиксация рычагов в исходном положении осуществляется посредством дополнительного силового гидроцилиндра, шток которого размещается в соосных отверстиях рычагов. 1 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Беляев Ю.В | |||

| Наибольшие нагрузки соударяющихся деталей молотов | |||

| - Кузнечно-штамковочное производство, 1970, N 8, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сизов Е.С., Батурин М.А | |||

| и др | |||

| Интенсификация вытяжного производства полых деталей из листового металла | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамповка-вытяжка листовых деталей пластичным металлом | |||

| - Пермь, 1995, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

Авторы

Даты

1998-01-20—Публикация

1996-09-23—Подача