Изобретение относится к машиностроению и может быть использовано для финишной обработки поверхностей с использованием энергии ультразвуковых колебаний.

Известна "Ультразвуковая головка" (см. описание изобретения к а.с. N 1749009, кл. В 24 В 39/04, опубл. в 1992 г.), содержащая магнитострикционный преобразователь с концентратором, установленный в корпусе охлаждения, который приваривается к фланцу, устройство вертикального перемещения преобразователя, устройство поворота преобразователя вокруг оси, перпендикулярной основанию, а также пружину для прижима рабочего инструмента, установленную между фланцем преобразователя и планкой. Фиксация пружины осуществляется болтом по шкальной линейке. В известном устройстве попытка расширения технологических возможностей была решена путем регулирования положения акустической системы. Однако это решение осуществлялось с помощью вновь введенных устройства вертикального перемещения преобразователя и устройства поворота преобразователя вокруг оси, перпендикулярной основанию, что в свою очередь привело к значительному усложнению конструкции ультразвуковой головки.

Кроме того, такая регулировка акустической системы ограничивает ее в перемещении, а следовательно, приводит к сужению круга обрабатываемых деталей со сложным профилем, и соответственно к ограничению технологических возможностей.

В качестве прототипа к заявленному изобретению выбрано "Устройство для ультразвуковой упрочняюще-чистовой обработки поверхностей" по патенту РФ 2124430, кл. В 24 В 39/00, опубл. в 1999 г.

Это устройство содержит акустическую систему, включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука с контактными элементами и шпильку, торец которой выполнен в виде рабочего наконечника, при этом концентратор снабжен упругим элементом, выполненным в виде пружины или резиновой манжеты, предназначенным для демпфирования осевых нагрузок.

Однако технологические возможности этого устройства так же, как и аналога, ограничены.

Задача, на решение которой направлено предлагаемое изобретение, заключается в расширении технологических возможностей устройства путем обработки различных поверхностей за счет регулирования усилия прижатия излучателя ультразвука к обрабатываемой поверхности.

Указанная задача решается за счет того, что устройство для ультразвуковой финишной обработки поверхностей, содержащее акустическую систему, включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука, торец которого выполнен в виде рабочего наконечника, пружину, установленную вдоль продольной оси акустической системы между торцевой частью корпуса и концентратором и являющуюся упругим элементом с малой инерционной способностью, и стопорный элемент, размещенный со стороны концентратора, снабжено упругим элементом с большой инерционной способностью, дополнительным стопорным элементом, поджимающей гайкой и фасонной накладкой с изоляционным элементом, обладающим пружинными свойствами, закрепленной на торце магнитострикционного преобразователя для полного внутреннего отражения энергии излучателя ультразвука, и подвижной втулкой, сопряженной с акустической системой, при этом пружина расположена между поджимающей гайкой и фасонной накладкой, упругий элемент с большой инерционной способностью расположен с противоположной от пружины стороны магнитострикционного преобразователя между корпусом и подвижной втулкой, а стопорные элементы установлены в корпусе со стороны концентратора.

Существенными отличительными признаками изобретения являются наличие упругого элемента с большой инерционной способностью, дополнительного стопорного элемента, поджимающей гайки и фасонной накладки с изоляционным элементом, а также их взаимное расположение и связи с элементами устройства.

По сравнению с известными из уровня техники аналогами, введенная в устройство для ультразвуковой финишной обработки поверхностей совокупность существенных отличительных признаков, их взаимное расположение и связи с элементами устройства обеспечивают регулирование усилия прижатия излучателя ультразвука к обрабатываемой поверхности.

Это стало возможным благодаря тому, что акустическая система может принимать одно из следующих положений.

Первое, когда акустическая система жестко закрепляется относительно ее продольной оси с помощью стопорных элементов и не имеет возможности на возвратно-поступательное смещение. Такое положение акустической системы предотвращает "западание" излучателя ультразвука с рабочим наконечником в большие отверстия в случае их наличия на обрабатываемых поверхностях, поскольку усилие прижатия излучателя ультразвука к обрабатываемой поверхности жестко зафиксировано. Это в свою очередь препятствует остановке работы устройства и предотвращению возможной поломки излучателя ультразвука.

Второе, когда акустическая система имеет возможность на возвратно-поступательное смещение вдоль ее продольной оси, создаваемое с помощью пружины с малой инерционной способностью, которая поджимает акустическую систему со стороны магнитострикционного преобразователя, и упругого элемента с большой инерционной способностью, ограничивающего величину этого смещения. Этот элемент расположен с противоположной стороны пружины. В этом случае устройство способно обрабатывать поверхности, на которых могут быть небольшие отверстия, в которые "западание" излучателя ультразвука с рабочим наконечником исключено. Такое положение акустической системы препятствует сбою в работе устройства и соответственно предотвращает возможность поломки излучателя ультразвука.

Третье, когда акустическая система имеет возможность на возвратно-поступательное смещение вдоль ее продольной оси на сравнительно большое расстояние. Это смещение акустической системы возможно, когда пружина с небольшой инерционной способностью поджимает акустическую систему с заданным усилием, при этом упругий элемент с большой инерционной способностью убран из устройства. В этом случае устройство позволяет использовать его для обработки как регулярных поверхностей, так и нерегулярных поверхностей обрабатываемых деталей, вплоть до деталей, обладающих эксцентриситетом.

Таким образом, предложенная конструкция, представляющая систему упругоинерционных элементов, позволяет осуществлять регулирование усилия прижатия излучателя ультразвука к обрабатываемой поверхности и тем самым выбирать оптимальные режимы обработки поверхностей.

Это все обеспечивает достижение технического результата, выражающегося в расширении технологических возможностей устройства. Изобретение является новым, так как из уровня техники по доступным источникам информации не выявлено аналогов с подобной совокупностью отличительных признаков.

Изобретение является промышленно-применимым, так как может быть использовано для финишной обработки поверхностей деталей сложных профилей с использованием энергии ультразвуковых колебаний.

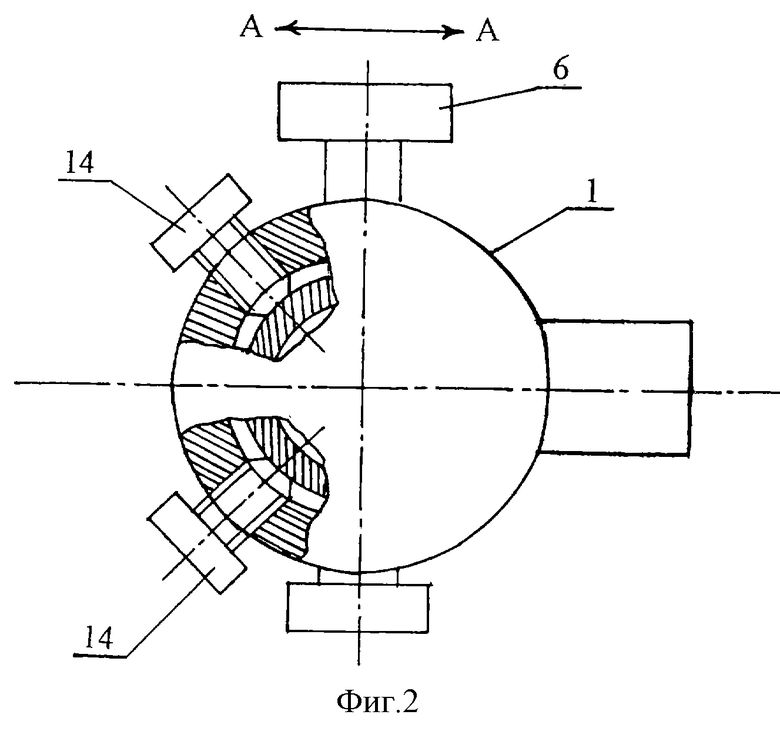

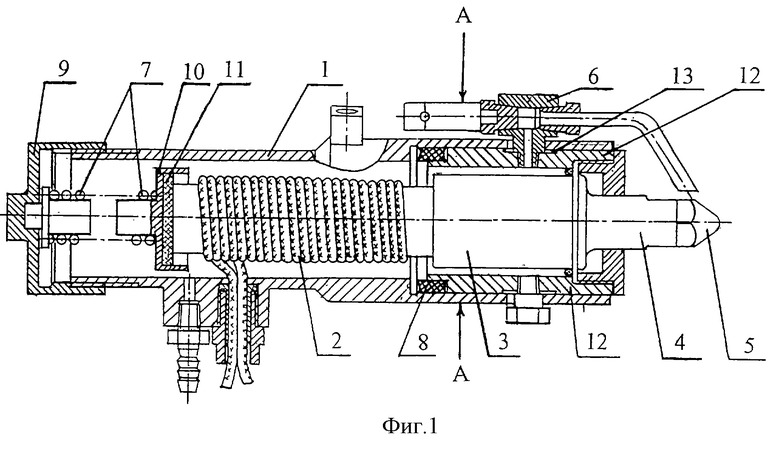

Предлагаемое изобретение поясняется чертежами, где на фиг.1 представлено заявленное устройство для ультразвуковой финишной обработки поверхностей (продольный разрез); на фиг.2 - разрез корпуса по линии А-А.

Устройство (фиг.1) содержит акустическую систему, включающую установленный в корпусе 1 магнитострикционный преобразователь 2, соединенный с концентратором 3, на торцевой части которого закреплен излучатель ультразвука 4, торец которого выполнен в виде рабочего наконечника 5. Устройство содержит сливной тройник 6 и систему упругоинерционных элементов для регулирования усилия прижатия излучателя ультразвука к обрабатываемой поверхности, включающую пружину 7 с малой инерционной способностью и упругий элемент 8 с большой инерционной способностью.

Пружина 7 с малой инерционной способностью установлена вдоль продольной оси акустической системы между поджимающей гайкой 9 и фасонной накладкой 10 с изоляционным элементом 11, закрепленными на торце магнитострикционного преобразователя 2.

У сливного тройника 6 между корпусом 1 и подвижной втулкой 12, сопряженной с акустической системой, имеется горизонтальный зазор 13, благодаря которому сливной тройник 6 может выполнять также функцию стопора.

Упругий элемент 8 с большой инерционной способностью расположен между корпусом 1 и подвижной втулкой 12, сопряженной с акустической системой.

Система упругоинерционных элементов для регулирования усилия прижатия излучателя ультразвука к обрабатываемой поверхности содержит также стопорные элементы 14 (показаны на фиг.2), установленные на корпусе 1 со стороны концентратора 3.

Упругий элемент 8 с большой инерционной способностью может быть выполнен в виде манжеты, например из резины.

Изоляционный элемент 11 может быть выполнен из материала, обладающего пружинными свойствами, например из толстой резины. Он обеспечивает полное внутреннее отражение энергиии излучателя ультразвука, что способствует повышению эффективности работы устройства.

Устройство работает следующим образом.

Для осуществления финишной обработки поверхностей необходимо поджать устройство к обрабатываемой поверхности.

Подаваемое на обмотку магнитострикционного преобразователя 2 напряжение вызывает в нем колебания ультразвуковой частоты, передаваемое через концентратор 3 на излучатель ультразвука 4 и рабочий наконечник 5.

При поджатии устройства к обрабатываемой поверхности рабочий наконечник 5 соприкасается с ней и начинает воздействовать на нее ультразвуковыми колебаниями.

Усилие поджатия рабочего наконечника 5 к обрабатываемой поверхности выбирается в зависимости от материала детали. Регулировка усилия прижатия осуществляется установкой акустической системы в одно из следующих положений, обеспечиваемых ей системой упругоинерционных элементов.

Так, при обработке деталей, на поверхностях которых имеются большие отверстия, предусмотрено положение акустической системы, при котором она жестко закреплена с помощью стопорных элементов 14 и сливного тройника 6. Это позволяет исключить даже малейшее возвратно-поступательное смещение акустической системы вдоль ее продольной оси и обеспечить равномерное усилие прижатия рабочего наконечника 5 к обрабатываемой поверхности в течение всего процесса обработки. Кроме того, такое положение акустической системы позволяет предотвратить "западание" излучателя ультразвука 4 с рабочим наконечником 5 в имеющиеся отверстия и избежать сбоя в работе устройства и возможной поломки излучателя ультразвука 4.

При обработке поверхностей другой формы, например поверхностей, на которых имеются небольшие отверстия, чтобы предотвратить "западание" излучателя ультразвука 4 с рабочим наконечником 5, акустическая система устанавливается во второе положение. В этом положении акустическая система может возвратно-поступательно смещаться вдоль ее продольной оси на незначительное расстояние.

Такое положение акустической системы задается с помощью пружины 7 с малой инерционной способностью, поджимающей гайки 9, изоляционного элемента 11 и упругого элемента 8 с большой инерционной способностью, при этом стопорные элементы 14 и сливной тройник 6 в качестве стопора не задействованы.

При обработке поверхностей, форма которых имеет так называемые погрешности формы, то есть нерегулярные поверхности обрабатываемых деталей, вплоть до деталей, обладающих эксцентриситетом, акустическая система устанавливается в положение, при котором она имеет свободное возвратно-поступательное перемещение вдоль продольной оси. При этом устанавливается заданное усилие прижатия рабочего наконечника 5 к обрабатываемой поверхности посредством пружины 7 с малой инерционной способностью, обеспечивающей технологический эффект.

Таким образом, предлагаемое изобретение позволяет расширить технологические возможности устройства.

Изобретение относится к машиностроению и может быть использовано для финишной обработки поверхностей использованием энергии ультразвуковых колебаний. Устройство для ультразвуковой финишной обработки поверхностей содержит упругий элемент с большой инерционной способностью, дополнительный стопорный элемент, поджимающую гайку и фасонную накладку с изоляционным элементом, обладающим пружинными свойствами, закрепленную на торце магнитострикционного преобразователя для полного внутреннего отражения энергии излучателя ультразвука, и подвижную втулку, сопряженную с акустической системой, при этом пружина расположена между поджимающей гайкой и фасонной накладкой, упругий элемент с большой инерционной способностью расположен с противоположной от пружины стороны магнитострикционного преобразователя между корпусом и подвижной втулкой, а стопорные элементы установлены в корпусе со стороны концентратора. Изобретение обеспечивает расширение технологических возможностей устройства путем обработки различных поверхностей за счет регулирования усилия прижатия излучателя ультразвука к обрабатываемой поверхности. 2 ил.

Устройство для ультразвуковой финишной обработки поверхностей, содержащее акустическую систему, включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука, торец которого выполнен в виде рабочего наконечника, пружину, установленную вдоль продольной оси акустической системы между торцевой частью корпуса и концентратором и являющуюся упругим элементом с малой инерционной способностью, и стопорный элемент, размещенный со стороны концентратора, отличающееся тем, что оно снабжено упругим элементом с большой инерционной способностью, дополнительным стопорным элементом, поджимающей гайкой и фасонной накладкой с изоляционным элементом, обладающим пружинными свойствами, закрепленной на торце магнитострикционного преобразователя для полного внутреннего отражения энергии излучателя ультразвука, и подвижной втулки, сопряженной с акустической системой, при этом пружина расположена между поджимающей гайкой и фасонной накладкой, упругий элемент с большой инерционной способностью расположен с противоположной от пружины стороны магнитострикционного преобразователя между корпусом и подвижной втулкой, а стопорные элементы установлены в корпусе со стороны концентратора.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕ-ЧИСТОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2124430C1 |

| Устройство для упрочнения зубчатых колес обработкой ультразвуком | 1980 |

|

SU871949A1 |

| Ультразвуковая головка | 1990 |

|

SU1749009A2 |

| Устройство для ультразвукового поверхностного упрочнения | 1984 |

|

SU1225772A1 |

| SU 1162579 А, 23.06.1985 | |||

| Кожаная замша | 1960 |

|

SU132359A1 |

| JP 6143099, 24.05.1994. | |||

Авторы

Даты

2003-04-10—Публикация

2001-10-25—Подача