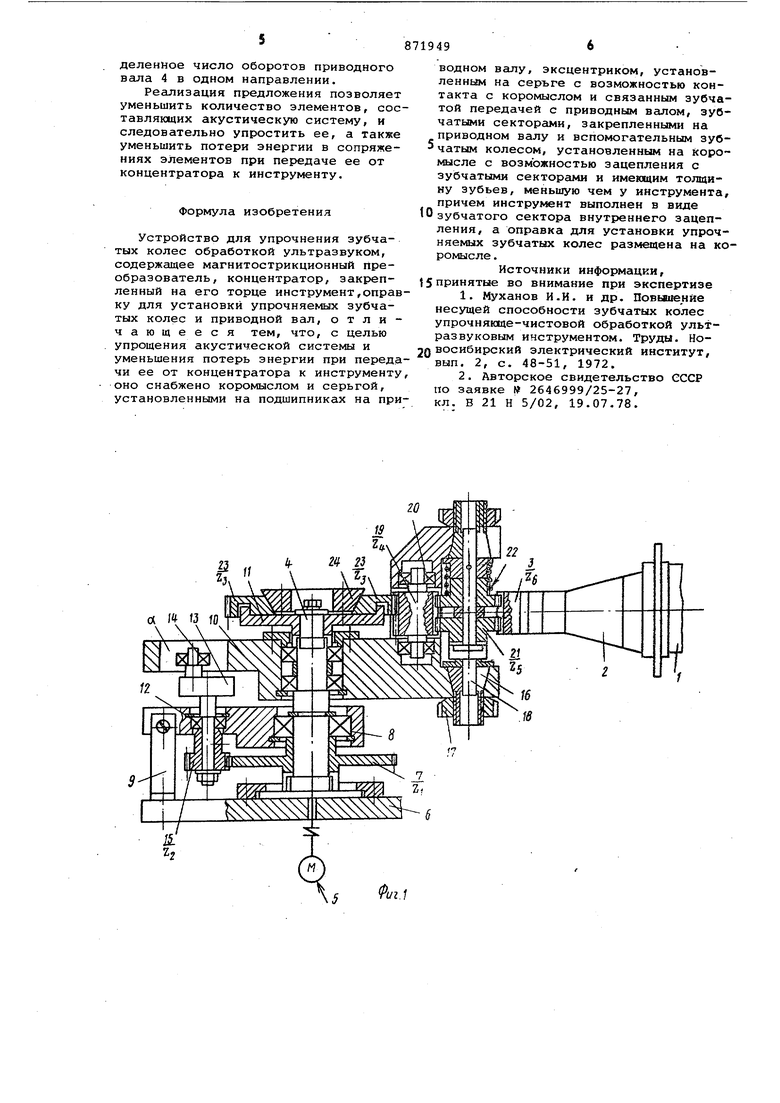

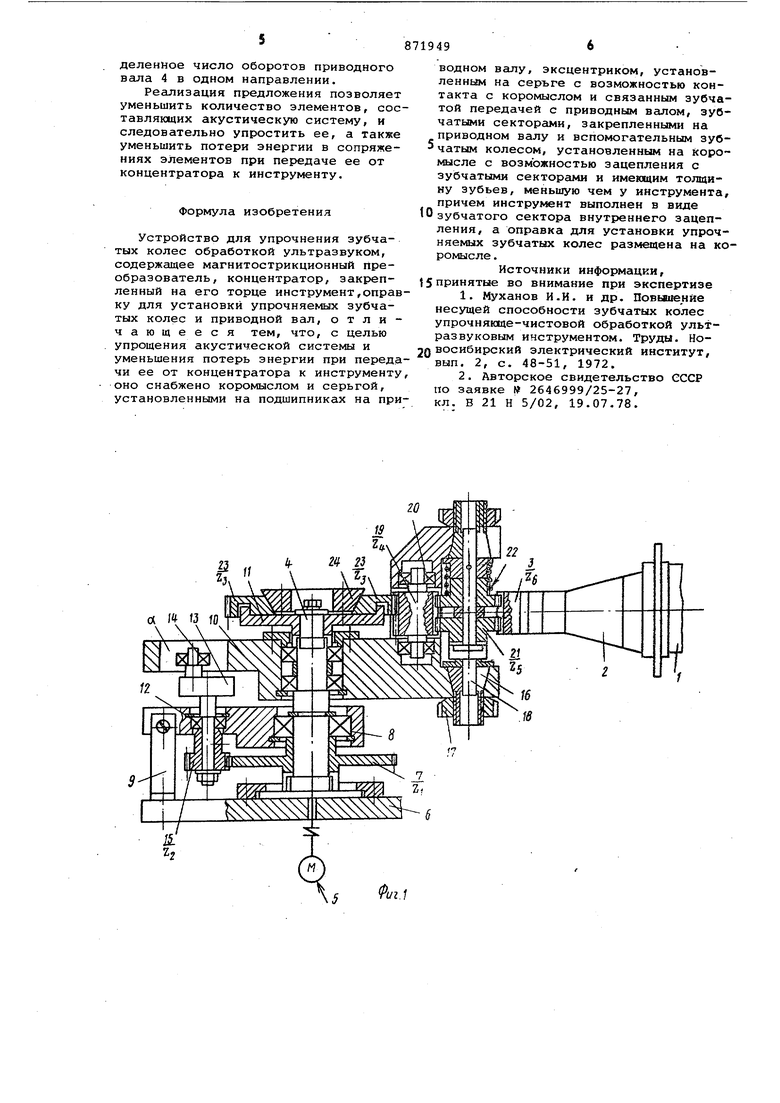

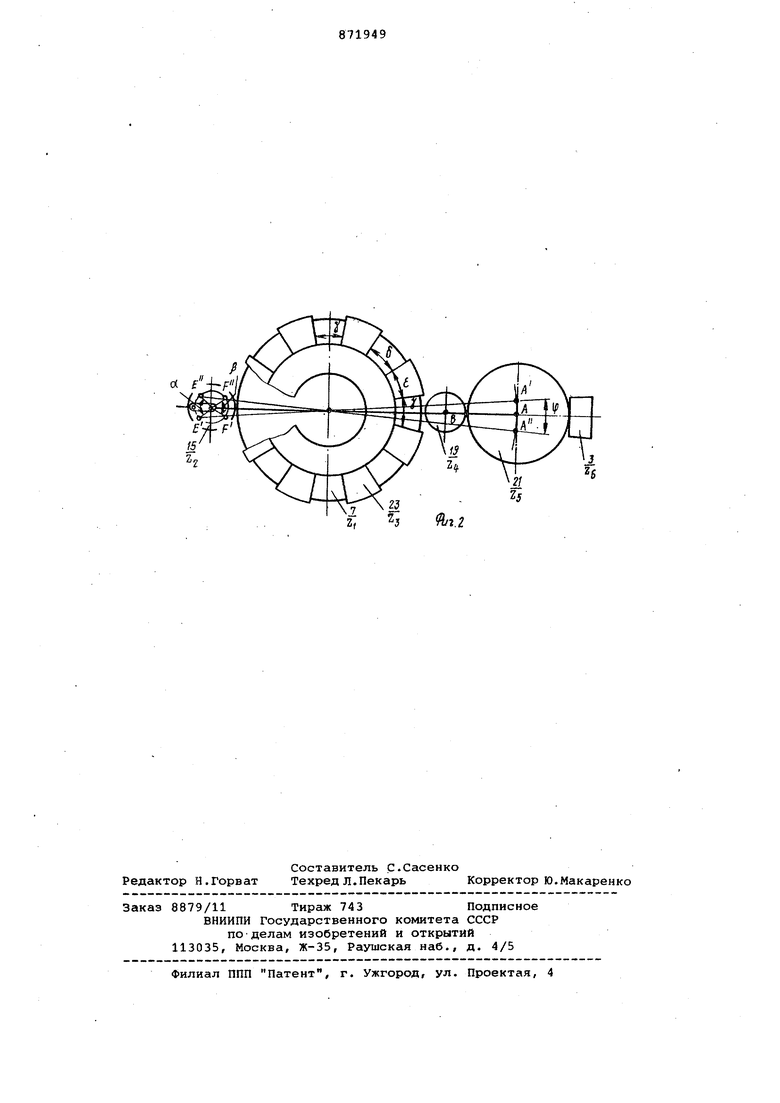

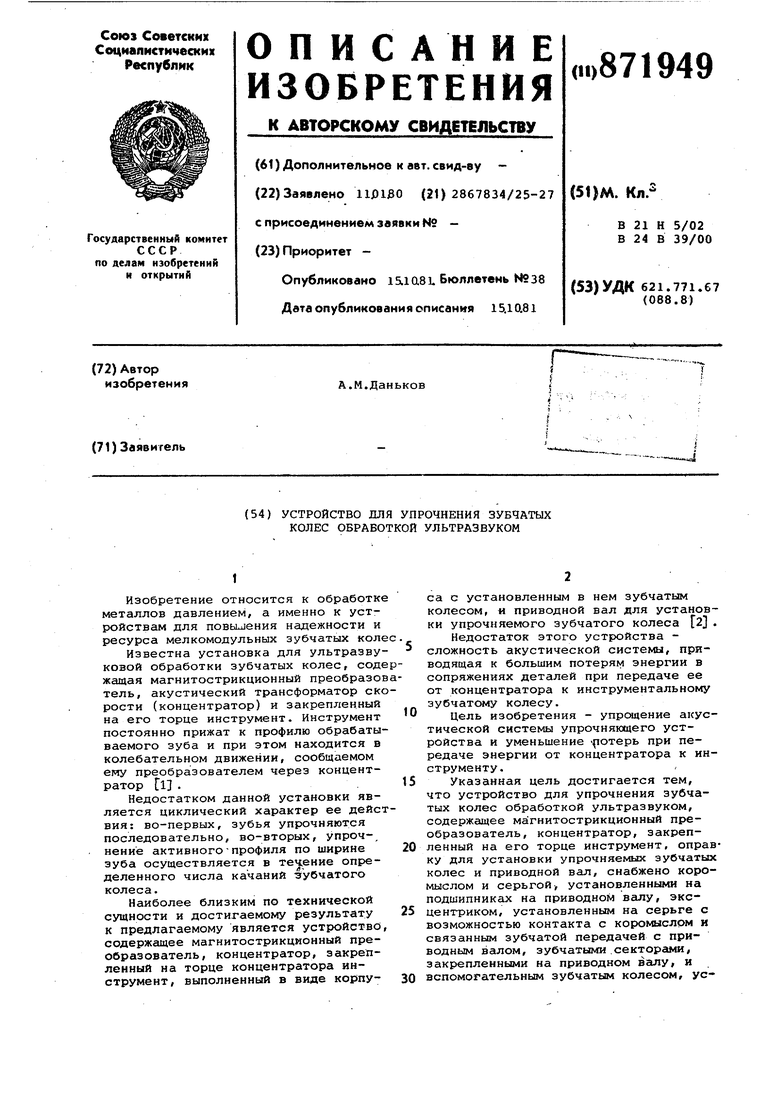

Изобретение относится к обработке металлов давлением, а именно к устройствам для повышения надежности и ресурса мелкомодульных зубчатых коле Известна установка для ультразву ковой обработки зубчатых колес, соде жащая магнитострикционный преобразо тель, акустический трансформатор ско рости (концентратор) и закрепленный на его торце инструмент. Инструмент постоянно прижат к профилю обрабатываемого зуба и при этом находится в колебательном движении, сообщаемом ему преобразователем через концентратор l .. Недостатком данной установки является циклический характер ее дейст вия: во-первых, зубья упрочняются последовательно, во-вторых, упроч-, нение активного-профиля по ширине зуба осуществляется в течение определенного числа качаний зубчатого колеса. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство, содержащее магнитострикционный преобразователь, концентратор, закрепленный на торце концентратора инструмент, выполненный в виде корпуса с установленным в нем зубчатым колесом, и приводной вал для установки упрочняемого зубчатого колеса 2 . Недостаток этого устройства сложность акустической системы, приводящая к большим потерям энергии в сопряжениях деталей при передаче ее от концентратора к инструментальному зубчатому колесу. Цель изобретения - упрощение акустической системы упрочняющего устройства и уменьшение -ротерь при передаче энергии от концентратора к инструменту. Указанная цель достигается тем, что устройство для упрочнения зубчатых колес обработкой ультразвуком, содержащее магнитострикционный преобразователь, концентратор, закрепленный на его торце инструмент, оправку для установки упрочняемых зубчатых колес и приводной вал, снабжено коромыслом и серьгой, установленными на подшипниках на приводном валу, эксцентриком, установленным на серьге с возможностью контакта с коромыслом и связанным зубчатой передачей с приводным Всьпом, зубчатыми .секторами, закрепленными на приводном валу, и вспомогательным зубчатым колесом, установленным на коромысле с возможностью контакта с зубчатыми секторами и имеющим толщину зубьев, меньше чем у инструмента, причем инструмент выполнен в виде зубчатого сектора внутреннего зацепления, а оправка для установки упрочняемых зубчатых колес размещена на коромысле. На фиг. 1 изображено устройство, общий вил, в разрезе; на фиг. 2 схема устройства. Устройство содержит преобразователь 1, концентратор 2, инструмент 3 выполненный в виде зубчатого сектора внутреннего зацепления, и приводной вал 4, связанный с электродвигателем 5, и основание 6. На приводном валу 4 установлены зубчатое колесо 7, серьга 8, которая фиксируется относительно основания 6 с помощью сто ки 9, коромысло 10, чашка 11. В серь ге 8 на подшипнике 12 установлен экс центрик 13 с эксцентриситетом е, на котором установлен подшипник 14, рас положенный в пазу а коромысла 10.Экс центрик 13 связан с приводным валом через зубчатые колеса 7 и 15. На коромысле 10 в разрезных конических подшипниках 16, затягиваемых гайками 17, установлена оправка 18 и зубчатое колесо 19, вращающееся н подшипниках 20.На оправке 18 установ лены упрочняемые зубчатые колеса 21, одно из которых жестко связано с оправкой 18, а другое может свободно вращаться на ней. Зубчатые колеса 21 находятся в зацеплении с инструменто 3 и образуют с ним замкнутый контур, нагружаемый пружиной 22. Поскольку с целью упрощения акустической системы, включающей преобра зователь и инструмент, зубчатый сектор 3 выполнен с небольшим числом зубьев, то за одно качание коромысла 10 обработке подвергается только час зубьев колес 21. Поэтому в конце каж дого качания коромысла 10 необходим поворот зубчатых колес 21 на угол, обеспечивающий при следующем качании обработку очередной группы зубьев. Это возможно только при выходе зубча тых колес 21 из зацепления с сектором 3. Предотвращение раскручивания пружины 22 в этом случае достигается за счет зацепления зубчатых колес 21 с зубчатым колесом 19, толщина зубьев которого меньше, чем толщина зубьев сектора 3. Разность толщин зубьев необходима для исключения влияния зубчатого колеса 19 на процесс обработки зубчатых колес 21 (исключения контакта между рабочими поверхностями зубьев колес 21 и сектора 3). Поворот же зубчатых колес ,21 на требуемый угол в конце каждого качания коромысла 10 происходит за счет зацепления вспомогательного зуб чатого колеса 19 с зубчатыми сектора ми 23, установленными в чашке 11 и закрепленными с помощью прижима 24. При передаточных числах . Z, 4, .5 о 50(6 5 за один оборот, приводного вала 4 коромысло 10 совершает 8 качаний, а упрочняемые зубчатые колеса. 21 делают два полных оборота вокруг своей оси. При величине угла Ч 9° обработка зубчатых колес 21 осуществляется за 0,5 оборота приводного вала. Величина эксцентриситета определяется следующим образом. Прямые Ан соответствуют край- ним положениям оси коромысла 10 при выходе колес 21 из зацепления с сектором 3. При указанных передаточных числах поворот зубчатых колес 21 вне зацепления с сектором 3 на угол 45° происходит за время поворота эксцентрика на 90°. Восстановив перпендикуляр, например к Е А , проходящей через точку Д, построим с вершиной в точке Д прямой угол так, чтобы восстановленный перпендикуляр служил ему биссектрисой. Полученные таким образом точки Е , Е, F, F - положения оси эксцентрика делят траекторию эксцентрика на 4 участка: Е Е - участок рабочего хода в прямом направлении, определякядий величину углов.-г между соседними секторами 23; Е F и f Е - участки холостого хода, определяющие величину центрального угла g .зубчатых секторов 23, F F -участок рабочего хода в обратном направлении, определяющий величину углов . между соседними зубчатыми секторами 23. Устройство работает следующим образом. Оправка 18 с зубчатыми колесами 21 и пружиной 22 устанавливается на коромысло 10. Пружина 22 закручивается на определенный угол, колеса 21 вводятся в зацепление с зубчатым колесом 19. После включения приводного двигателя 5 коромысло 10 начинает совершать возвратно-вращательное движение, а установленные на нем зубчатые колеса 21 - планетарное движение относительно зубчатого сектора 3, причем пружина 22 создает требуемое усилие прижатия рабочих поверхностей зубьев колес 21 и сектора 3 друг к другу. Одновременно с этим колебания торца концентратора 2 через сектор 3 передаются в зону зацепления с ним упрочняемых зубчатых колес 21, благодаря чему происходит упрочнение рабочих поверхностей зубьев колес 21 вследствие наклепа. После выхода колес 21 из зацепления с сектором 3 происходит их поворот на угол, обеспечивающий обработку очередной группы зубьев при следующем качании коромысла 10, осуществляемый благодаря зацеплению зубчатого колеса 19 с секторами 23. Таким образом, обработка всего числа зубьев колес 21 происходит за определенное число оборотов приводного вала 4 в одном направлении. Реализация предложения позволяе уменьшить количество элементов, со тавляющих акустическую систему, и следовательно упростить ее, а такж уменьшить потери энергии в сопряже ниях элементов при передаче ее от концентратора к инструменту. Формула изобретения Устройство для упрочнения зубчатых колес обработкой ультразвуком, содержащее магнитострикционный преобразователь, концентратор, закрепленный на его торце инструмент,опра ку для установки упрочняемых зубчатых колес и приводной вал, отли чающееся тем, что, с целью упрощения акустической системы и уменьшения потерь энергии при перед чи ее от концентратора к инструмент оно снабжено коромыслом и серьгой, установленнЕлми на подшипниках на пр 496 водном валу, эксцентриком, установленным на серьге с возможностью контакта с коромыслом и связанным зубчатой передачей с приводным валом, зубчатыми секторами, закрепленными на приводном валу и вспомогательным зубчатым колесом, установленным на коромысле с возможностью зацепления с зубчатыми секторами и имеющим толщину зубьев, меньшую чем у инструмента, причем инструмент выполнен в виде зубчатого сектора внутреннего зацепления, а оправка для установки упрочняелих зубчатых колес размещена на коромысле . Источники информации, принятые во внимание при экспертизе 1.Муханов И.И. и др. Повьшенйе несущей способности зубчатых колес упрочняюще-чистовой обработкой ультразвуковым инструментом. Труды. Новосибирский электрический институт вып. 2, с. 48-51, 1972. 2.Авторское свидетельство СССР о заявке № 2646999/25-27, л. В 21 Н 5/02, 19.07.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения зубчатых колес | 1981 |

|

SU969394A1 |

| Устройство для упрочнения зубчатыхКОлЕС | 1979 |

|

SU841748A1 |

| Устройство для упрочнения зубчатых колес обработкой ультразвуком | 1979 |

|

SU893359A1 |

| Устройство для упрочнения зубча-ТыХ КОлЕС ОбРАбОТКОй ульТРАзВуКОМ | 1979 |

|

SU846022A1 |

| Устройство для упрочнения зубчатых колес обработкой ультразвуком | 1978 |

|

SU721212A1 |

| Устройство для упрочнения зубчатых колес | 1984 |

|

SU1175601A1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Механизм преобразования вращательного движения в возвратно-поступательное | 1986 |

|

SU1379533A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

Авторы

Даты

1981-10-15—Публикация

1980-01-11—Подача