Изобретение относится к технологической области применения ультразвука для снятия остаточных напряжений и упрочнения поверхностей металлов и может быть использовано в машиностроении и других отраслях народного хозяйства.

Как правило, например, в сварных металлоконструкциях имеются остаточные напряжения, которые снижают коррозионную и усталостную прочность изделий. Поэтому, в ряде случаев, обработка металлоконструкций с целью снятия остаточных напряжений является технологической необходимостью. Для этого применяют различные методы и устройства.

Так известно устройство для ввода ультразвуковых колебаний в обрабатываемые материалы (см. статью "Обработка сварных соединений металлов ультразвуком с целью снятия остаточных напряжений", автор Холопов Ю.В., опубл. в журнале "Сварочное производство", №12, 1973 г. Приложение к настоящей заявке). Это устройство содержит резонирующий стержень-волновод, передающий энергию в зону обработки металлов, стержень привода контактного давления, электромеханический преобразователь, концентратор.

Недостаток этого устройства заключается в том, что оно предназначено для сварки металлов и имеет сравнительно малые колебательные скорости, которые не позволяют использовать в полной мере эффект снятия остаточных напряжений.

Известна также ультразвуковая головка для деформационного упрочнения и релаксационной обработки (см. описание изобретения к а.с. СССР № 472782, кл. В 24 В 39/04; В 23 Р 1/00, опубл. в 1975 г.), которая выбрана в качестве прототипа к заявляемому изобретению.

Известная ультразвуковая головка содержит ультразвуковой преобразователь, трансформатор колебательной скорости, корпус, державку, выполненную в виде П-образного стакана с цилиндрическими направляющими отверстиями, расположенными в сотообразном порядке перпендикулярно выходному торцу трансформатора, и размещенными в них инструментами, имеющими форму ступенчатых стержней с малой упругостью и утолщением на торце.

Недостатком этой ультразвуковой головки является то, что между стержнями и акустической системой (трансформатор колебательной скорости и ультразвуковой преобразователь) систематически образуется акустический зазор, в результате чего при воздействии ударного импульса на стержни происходит потеря энергии. Кроме того, каждый из стержней после ударного импульса акустической системы приобретает спектр собственных частот, что снижает эффективность ударного воздействия на обрабатываемую поверхность.

В предлагаемом изобретении решается задача повышения эффективности обработки поверхности металла с целью увеличения его износостойкости и долговечности изделий из металла путем снятия остаточных напряжений и упрочнения поверхностей металлов, а также расширения технологических возможностей ультразвукового инструмента.

Для достижения технического результата в ультразвуковом инструменте для снятия остаточных напряжений и упрочнения поверхностей металлов, содержащем акустическую систему в виде установленного в корпусе магнитострикционного преобразователя и соединенного с ним концентратора, а также излучатель ультразвука, согласно изобретению упомянутый излучатель ультразвука представляет собой волновод, на торце которого закреплен съемный рабочий наконечник, выполненный из материала, соответствующего физико-механическим свойствам обрабатываемого металла и имеющий фасонную форму, соответствующую топографии обрабатываемого металла, при этом излучатель ультразвука с рабочим наконечником закреплен непосредственно на торце концентратора, образуя с ним единый блок, а ультразвуковой инструмент снабжен съемной поджимающей пружиной, предназначенной для изменения и контроля усилия поджатия излучателя ультразвука к обрабатываемой поверхности металла, приливом для крепления ультразвукового инструмента к станку при работе в стационарном режиме, втулкой, закрепленной в нулевой плоскости волновода, с возможностью перемещения вдоль этого волновода для юстировки положения плоскости излучателя ультразвука относительно плоскости обрабатываемой поверхности металла, имеющей тормозной элемент, расположенный на ней со стороны обрабатываемой поверхности металла, и ручками, предназначенными для работы ультразвукового инструмента в режиме ручной обработки, при этом поджимающая пружина расположена вдоль продольной оси акустической системы между магнитострикционным преобразователем и корпусом с противоположной стороны от концентратора, а на корпусе акустической системы закреплен прилив с одной из упомянутых ручек, другая ручка закреплена на втулке.

По сравнению с прототипом новым в предлагаемом изобретении является то, что излучатель ультразвука, представляющий собой волновод с рабочим наконечником на его торце, закреплен непосредственно на торце концентратора, образуя с ним единый блок, рабочий наконечник выполнен из материала, соответствующего физико-механическим свойствам обрабатываемого металла и имеет фасонную форму, а также наличие съемной поджимающей пружины, прилива, втулки с кольцевым тормозным элементом и ручек.

Выполнение излучателя ультразвука с концентратором в виде единого блока позволило исключить наличие акустического зазора между акустической системой и излучателем ультразвука, что привело к сохранению и концентрации затрачиваемой на обработку энергии. Это обстоятельство существенно повысило эффективность обработки поверхности металлов.

Кроме того, наличие съемного рабочего наконечника, выполненного из материала, соответствующего физико-механическим свойствам обрабатываемого металла и имеющего фасонную форму, соответствующую топографии обрабатываемого металла, позволяет обрабатывать (снимать остаточные напряжения и одновременно производить упрочнение поверхности металла) металлы, используемые в металлоконструкциях в широком спектре, что также приводит к расширению технологических возможностей.

Введение в ультразвуковой инструмент съемной поджимающей пружины обеспечивает регулировку усилия поджатия излучателя ультразвука к обрабатываемой поверхности металла, фактически энергии, передающейся в обрабатываемую зону, как в зависимости от обрабатываемого металла, так и в зависимости от режима обработки.

Выбор режима работы, стационарный при жестком креплении ультразвукового инструмента к станку или ручной режим, когда ультразвуковой инструмент является переносным, стал возможным благодаря наличию прилива и ручек, предназначенных для работы в ручном режиме.

В ручном режиме для удержания излучателя ультразвука в необходимом положении относительно обрабатываемой поверхности и изменения усилия поджатия использована втулка, закрепленная в нулевой плоскости волновода, с возможностью перемещения вдоль этого волновода для юстировки положения плоскости излучателя ультразвука относительно плоскости обрабатываемой поверхности, и имеет тормозной элемент, расположенный на ней со стороны обрабатываемой поверхности металла. Это также повышает эффективность управления процессом обработки.

Таким образом, совокупность существенных признаков влияет на повышение эффективности обработки, что существенно сказывается на качестве обрабатываемых поверхностей металлов, а следовательно, на их износостойкости и долговечности, а также расширяет технологические возможности ультразвукового инструмента.

В результате этого можно сделать вывод о том, что предлагаемое изобретение обеспечивает технический результат.

Изобретение является новым, так как из уровня техники по доступным источникам информации не выявлено аналогичных технических решений с подобной совокупностью отличительных признаков.

Изобретение является промышленно применимым, так как может быть использовано в машиностроении и любой другой отрасли народного хозяйства.

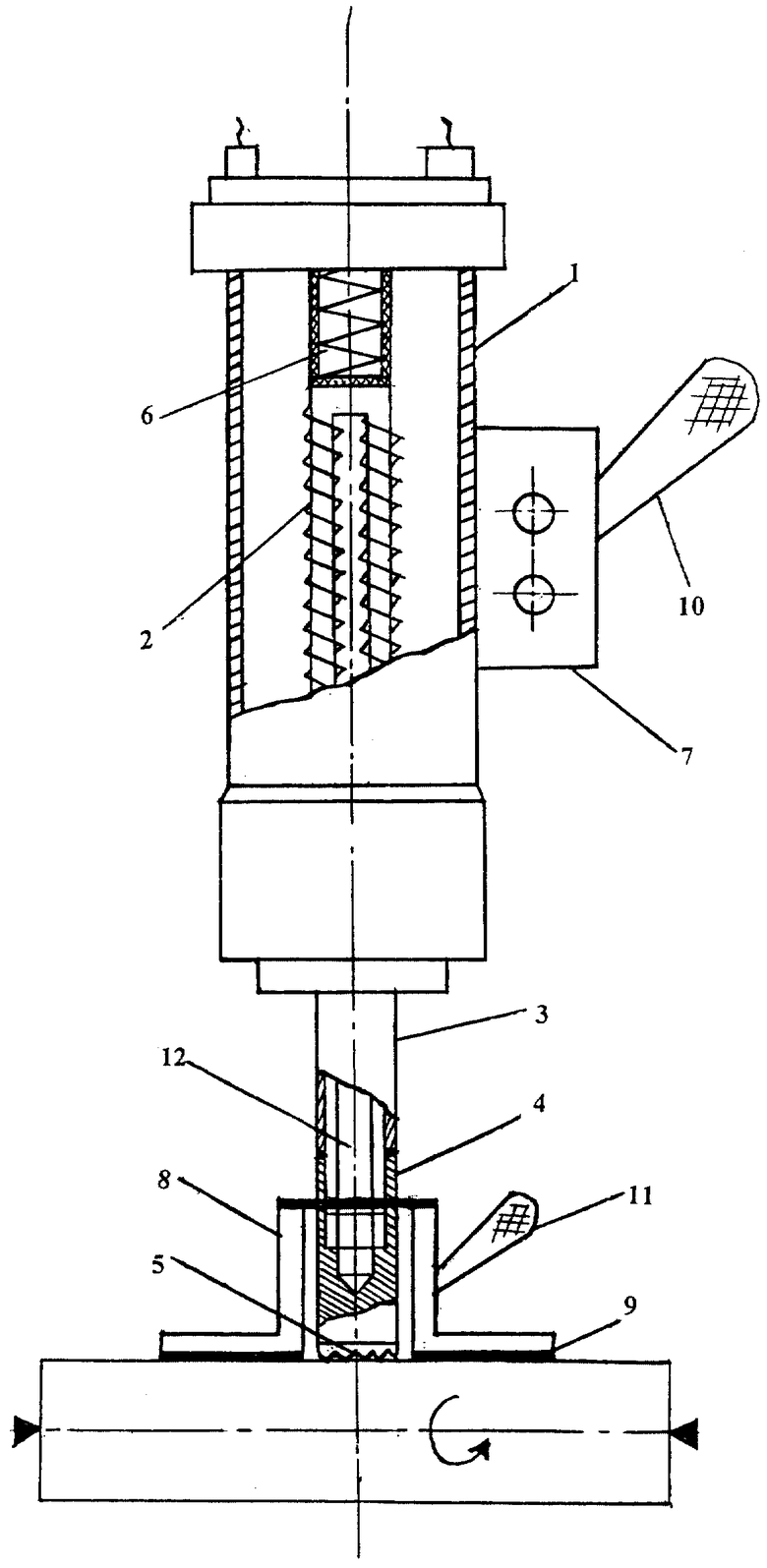

Предлагаемое изобретение поясняется чертежом.

Ультразвуковой инструмент содержит акустическую систему в виде установленного в корпусе 1 магнитострикционного преобразователя 2 и соединенного с ним концентратора 3, излучатель ультразвука 4 со съемным рабочим наконечником 5, закрепленный на торце концентратора 3, поджимающую пружину 6, расположенную вдоль продольной оси акустической системы между магнитострикционным преобразователем 2 и корпусом 1, прилив 7, закрепленный на корпусе 1, втулку 8 с кольцевым тормозным элементом 9, свободно перемещающуюся вдоль излучателя ультразвука 4, ручки 10 и 11, при этом ручка 10 закреплена на приливе 7, а ручка 11 закреплена на втулке 8. Излучатель ультразвука 4 закреплен на торце концентратора 3 с помощью шпильки 12.

Кольцевой тормозной элемент 9 может быть выполнен, например, из твердой резины.

Ультразвуковой инструмент работает следующим образом.

В случае работы его в стационарном режиме ультразвуковой инструмент закрепляют на станке с помощью прилива 7.

В случае работы ультразвукового инструмента в режиме ручной обработки оператор подводит ультразвуковой инструмент к обрабатываемой поверхности с помощью ручек 10 и 11.

С помощью поджимающей пружины 6 (в стационарном режиме) рабочий наконечник 5 поджимают к обрабатываемой поверхности с заданным усилием и тем самым уровнем энергии, поступающей на обрабатываемую поверхность металла.

Подаваемое на обмотку магнитострикционного преобразователя 2 напряжение вызывает в нем колебания ультразвуковой частоты, передаваемые через концентратор 3, излучатель ультразвука 4 и рабочий наконечник 5 на обрабатываемую поверхность металла.

Рабочий наконечник 5, соприкасаясь с обрабатываемой поверхностью, начинает воздействовать на нее ультразвуковыми колебаниями.

Можно привести примеры снижения остаточных напряжений в металлах, например, при безабразивной ультразвуковой финишной обработке (БУФО) при стационарном закреплении инструмента.

При режимах обработки среднеуглеродистой стали с амплитудой колебаний излучателя ультразвука 10-12 мкм, давлением 120 Н/мм, мощностью акустической системы 630 Вт получено не только снижение остаточных напряжений, но и смена знака:

Исх. + 420 ± Н/мм2, получено - 260±10 Н/мм2

Исх. + 440 ± 20 Н/мм2, получено - 260±10 Н/мм2

Обрабатывалась поверхность клапана дизеля в 4 точках при аналогичных режимах обработки. Установлено, что остаточные напряжения до обработки ультразвуком имели, в основном, характер растягивающих напряжений (+) +50, +67, +64 Н/мм2. После обработки ультразвуком характер напряжений изменился на сжимающие (-) -200, -250 Н/мм2.

Обрабатывалась поверхность сварного шва из среднеуглеродистых сталей толщиной 8,0+8,0 мм и 10,0+10 мм. При этом использовалась акустическая система мощностью 1 кВт с выходной амплитудой 14-18 мкм, давлением до 250 Н/мм2. Установлено, что остаточные напряжения “уходят” в минус; что уровнем остаточных напряжений можно управлять: снижать до нуля и трансформировать в отрицательные.

Пример упрочнения поверхности металлов. Материалы обработки - инструментальные и конструкционные стали. Обработка велась при стационарном закреплении головки акустической в резцедержателе строгального станка (мощность 1,5 кВт, амплитуда колебаний 18-20 мкм, давление до 500 Н/мм2, подача 0,05 мм2/об). При этом микротвердость поверхности по сравнению с исходной увеличилась на 21-30%.

Таким образом, предлагаемое изобретение позволяет повысить эффективность обработки поверхности металла с целью увеличения его износостойкости и долговечности металлоконструкций путем снятия остаточных напряжений и упрочнения поверхности изделий, а также расширить технологические возможности ультразвукового инструмента.

Изобретение относится к технологической области применения ультразвука для снятия остаточных напряжений и упрочнения поверхностей металлов и может быть использовано в машиностроении и в других отраслях народного хозяйства. В ультразвуковом инструменте для снятия остаточных напряжений и упрочнения поверхностей металлов излучатель ультразвука представляет собой волновод, на торце которого закреплен съемный рабочий наконечник, выполненный из материала, соответствующего физико-механическим свойствам обрабатываемого материала и имеющий фасонную форму, соответствующую топографии обрабатываемого металла при этом излучатель ультразвука с рабочим наконечником закреплен непосредственно на торце концентратора, образуя с ним единый блок, а ультразвуковой инструмент снабжен съемной поджимающей пружиной, предназначенной для изменения и контроля усилия поджатия излучателя ультразвука к обрабатываемой поверхности металла, приливом для крепления ультразвукового инструмента к станку при работе в стационарном режиме, втулкой, закрепленной в нулевой плоскости волновода, с возможностью перемещения вдоль этого волновода для юстировки положения плоскости излучателя ультразвука относительно плоскости обрабатываемой поверхности металла, имеющей тормозной элемент, расположенный на втулке со стороны обрабатываемой поверхности металла, и ручками, предназначенными для работы ультразвукового инструмента в режиме ручной обработки, при этом поджимающая пружина расположена вдоль продольной оси акустической системы между магнитострикцонным преобразователем и корпусом с противоположной стороны от концентратора, а на корпусе акустической системы закреплен прилив с одной из упомянутых ручек, другая ручка закреплена на втулке. Обеспечивается повышение износостойкости и долговечности изделий, расширение технологических возможностей инструмента. 1 ил.

Ультразвуковой инструмент для снятия остаточных напряжений и упрочнения поверхностей металлов, содержащий акустическую систему в виде установленного в корпусе магнитострикционного преобразователя и соединенного с ним концентратора, а также излучатель ультразвука, отличающийся тем, что упомянутый излучатель ультразвука представляет собой волновод, на торце которого закреплен съемный рабочий наконечник, выполненный из материала, соответствующего физико-механическим свойствам обрабатываемого материала, и имеющий фасонную форму, соответствующую топографии обрабатываемого металла, при этом излучатель ультразвука с рабочим наконечником закреплен непосредственно на торце концентратора, образуя с ним единый блок, а ультразвуковой инструмент снабжен съемной поджимающей пружиной, предназначенной для изменения и контроля усилия поджатия излучателя ультразвука к обрабатываемой поверхности металла, приливом для крепления ультразвукового инструмента к станку при работе в стационарном режиме, втулкой, закрепленной в нулевой плоскости волновода, с возможностью перемещения вдоль этого волновода для юстировки положения плоскости излучателя ультразвука относительно плоскости обрабатываемой поверхности металла, имеющей тормозной элемент, расположенный на втулке со стороны обрабатываемой поверхности металла, и ручками, предназначенными для работы ультразвукового инструмента в режиме ручной обработки, при этом поджимающая пружина расположена вдоль продольной оси акустической системы между магнитострикцонным преобразователем и корпусом с противоположной стороны от концентратора, а на корпусе акустической системы закреплен прилив с одной из упомянутых ручек, другая ручка закреплена на втулке.

| Ультразвуковая головка для деформационного упрочнения | 1972 |

|

SU472782A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201863C1 |

| Ультразвуковая головка | 1990 |

|

SU1749009A2 |

| JP 6143099 А, 3.07.1992. | |||

Авторы

Даты

2005-05-27—Публикация

2004-07-23—Подача