Изобретение относится к микропористым или непористым, светостойким, эластомерным, гибким или полугибким полиуретановым формованным изделиям, имеющим плотность, по меньшей мере, 900 кг/м3 и модуль упругости при изгибе, согласно ASTM D790, между 5 и 300 МПа, и в частности между 10 и 120 МПа, полученным из реакционной смеси способом реакционного литья под давлением, а также к способу их получения.

Известно, что для получения светостойких полиуретанов применяют алифатические или алициклические изоцианаты, вместо ароматических изоцианатов. Однако по сравнению с ароматическими изоцианатами алифатические или алициклические изоцианаты имеют значительно меньшую реакционную способность, что создает проблемы, связанные с достижением достаточно короткого периода времени для выемки изделия из формы. С коммерческой точки зрения, время выемки из формы должно предпочтительно составлять менее чем 60 секунд.

Снижение времени выемки из формы за счет применения конкретных каталитических систем обсуждается, например, в US-A-4150206 и US-A-4292411, более конкретно для монолитных оболочек. Предложенные в этих патентах системы катализаторов состоят, по существу, из комбинации аминового инициатора с низкой молекулярной массой и свинецорганического или соответственно висмуторганического катализатора. Предложенные системы катализаторов описаны со ссылкой на широкий диапазон различных пенопластов с монолитной оболочкой или эластомеров и представлены различные примеры, в которых время выемки из формы составляет 1-6 минут.

Настоящее изобретение направлено, однако, на получение светостойких полиуретановых эластомеров, которые особенно подходят для так называемой герметизации окон, при которой по периферии окна, в частности автомобильного окна, формируют прокладку, предназначенную для установки окна в раме автомобиля. Прокладка или другие формованные устройства должны соответствовать требованиям к светостойкости и теплостойкости, а также к механической прочности, мягкости материала и прочности адгезии к окну и раме. Ясно, что применяемый способ формования должен также обеспечить достаточно непродолжительное время выемки изделия из формы, предпочтительно меньше 60 секунд, чтобы этот способ мог быть экономически выгодным для его осуществления на практике.

В качестве компонента, в способе согласно настоящему изобретению, применяют изоцианат на основе изофорондиизоцианата (IPDI), поскольку он более благоприятен для пользователя, чем, например, HDI (гексаметилендиизоцианат), из которого удаляют прежде всего фракцию мономера, как описано, например, в заявке ЕР-А-0 690085, ввиду его высокой летучести и сильных эффектов, раздражающих глаза пользователя. Однако большим недостатком изофорондиизоцианата является его реакционная способность, которая даже меньше, чем у HDI (гексаметилендиизоцианата). С этой целью в заявке ЕР-А-0690085 и в патенте США 5502147 предлагают применять HDI вместо изофорондиизоцианата в качестве изоцианата, поскольку использование IPDI в упомянутом патенте США 4772639 обычно требует, чтобы время выемки из формы составляло примерно 3-10 минут, а в особых примерах даже 5-10 минут, несмотря на тот факт, что металлоорганический катализатор применяли в комбинации с инициатором аминной полимеризации и с конкретными продуктами тримеризации на основе HDI и возможно IPDI.

Согласно настоящему изобретению разработан новый способ, новый набор полиольной смеси и изоцианатной смеси и новый полиуретановый эластомер, которые позволяют получить, в пределах экономически приемлемого времени цикла, светостойкое эластомерное полиуретановое формованное изделие на основе изоцианатового компонента на основе IPDI, которое пригодно, в частности, для герметизации окон.

Способ, согласно настоящему изобретению, отличается, в частности, композицией различных компонентов полиуретановой реакционной смеси, а также условиями, при которых осуществляют способ реакционного литья под давлением, как определено в пункте 1 формулы изобретения.

В общем, способ, согласно настоящему изобретению, направлен на получение светостойкого эластомерного полиуретанового формованного изделия способом реакционного литья под давлением, которое пригодно для применения при герметизации окон, но которое можно использовать для других применений, например для деталей внутренней отделки автомобилей или других транспортных средств, например для дверных панелей, покрывал и т.п. или даже для деталей мебели. Полученное полиуретановое формованное изделие является непористым или микропористым, и оно имеет плотность, по меньшей мере, 900 кг/м3. Оно гибкое или полугибкое и имеет, в частности, модуль упругости при изгибе, согласно стандарту ASTM D790, между 5 и 300 МПа, обычно между 10 и 120 МПа, а наиболее типично между 10 и 70 МПа.

В способе согласно настоящему изобретению реакционную смесь впрыскивают под высоким давлением в закрытую форму, в которую помещают обычно заранее вставку, например периферийное устройство окна. Эта реакционная смесь содержит, в качестве компонента А, изоцианат на основе IPDI, компоненты В, химически реагирующие с изоцианатом и, по меньшей мере, один катализатор, один пигмент и, по меньшей мере, один антиоксидант и поглотитель ультрафиолетовых лучей.

Изоцианатный компонент А содержит смесь тримера/мономера IPDI, где IPDI тример является предпочтительно изофоронизоциануратным тримером, и которая имеет содержание NCO от 24,5 до 34, предпочтительно от 26 до 32% по массе, и, следовательно, среднюю вычисленную функциональность от 2,2 до 2,7 и вычисленное содержание тримера от 20 до 70% по массе. Эти вычисленные значения основаны на предположении, что чистый мономерный IPDI имеет теоретическое содержание NCO = 37,8% и функциональность = 2, тогда как чистый тримерный IPDI имеет теоретическое содержание NCO - 18,9% и теоретическую функциональность - 3, таким образом возможные олигомеры, которые могут присутствовать в тримере IPDI, не учитываются в вышеуказанных вычисленных значениях. Установлено, что в комбинации с конкретным выбором описанных далее других компонентов можно получить достаточно короткое время выемки из формы и хорошие светостойкость и теплостойкость для значений, превышающих указанные нижние пределы, хотя эти значения должны оставаться ниже указанных верхних пределов, поскольку в противном случае механическая прочность будет более низкой (то есть полиуретановый материал будет более хрупким), материал будет более жестким, а вязкость изоцианатного компонента будет слишком высокой ввиду оптимальной способности к обработке и смешиванию компонентов. Наиболее предпочтительным тримером IPDI является изоциануратное производное IPDI.

В дополнение к мономерам и тримерам IPDI изоцианатовый компонент может также необязательно содержать до 10% по массе форполимеров IPDI с соединениями, химически реагирующими с изоцианатом, которые содержат от 2 до 4 групп, химически активных по отношению к изоцианату, содержащих водород, предпочтительно гидроксильные группы. Добавка таких форполимеров может улучшить свойства адгезии к стеклу.

Что касается изоцианатного компонента, то здесь следует отметить, что этот компонент может содержать, в дополнение к смеси мономера/тримера IPDI, небольшое количество других изоцианатных мономеров или полимеров, в частности тримеры HDI (гексаметилендиизоцианата) в количестве меньше 5% по массе на основе массы изоцианатного компонента.

Компоненты В, химически активные с изоцианатом, содержат полиэфирполиольный компонент (σ1), удлинитель цепи в качестве компонента (σ2) только с ОН-группами, в частности гликоли, и аминовый инициатор (σ3), который образует сокаталитическую систему с основным катализатором (катализаторами) (С), и который содержит сшивающие агенты и/или удлинители цепи.

Полиэфирполиольный компонент σ1 содержит только полиэфирполиолы с концевыми ОН-группами. Следует отметить, что можно применять одни полиолы или смеси полиолов. Они имеют средний эквивалентный вес от 800 до 4000, предпочтительно от 1000 до 2000 и номинальную среднюю функциональность между 2 и 4. Первичное содержание ОН обычно находится между 0 и 95%, а более конкретно между 0 и 90% за исключением того случая, когда в первом варианте настоящего изобретения применяют, в качестве полиэфирполиола, политетраметиленгликоль (PTMG). Действительно, такой политетраметиленгликоль (PTMG) имеет первичное содержание ОН 100% и номинальную функциональность 2.

Однако в предпочтительном варианте способа согласно настоящему изобретению применяют, в качестве полиэфирполиольного компонента σ1, продукт присоединения пропиленоксида (РО) и возможно этиленоксида (ЕО) на инициаторе полиспиртового типа с низкой молекулярной массой, причем количество этиленоксида, если он присутствует, составляет меньше 30% от общего количества этиленоксида и пропиленоксида.

Номинальная функциональность такого полиэфирполиола соответствует функциональности применяемого инициатора или номинальной средней функциональности применяемых инициаторов в случае использования смеси полиолов. На практике, реальная функциональность обычного полиэфирполиола значительно ниже его номинальной функциональности благодаря тому факту, что часть применяемого (РО) может подвергаться изомеризации во время реакции полимеризации, таким образом образуются также ненасыщенные моно-олы (имеющие функциональность = 1). В случае проведения обычных катализованных щелочных (КОН) реакций полимеризации эквивалентное содержание моно-ола может составлять, например, до 20%, однако обычно оно находится между 5 и 20%, таким образом, номинальная функциональность, равная, например, 2 и 3, будет соответствовать типичной реальной функциональности, равной примерно 1,7 и соответственно примерно 2,5. Однако в настоящее время существует новое поколение ДМС (двойной металлический цианид) катализированных полиэфирполиолов, имеющих значительно меньшее эквивалентное содержание моно-ола (ниже 5%, а типично между 0,5 и 3%), таким образом, их реальная функциональность значительно приближается к их номинальной функциональности. Такие полиэфирполиолы могут быть доступными, например, у фирмы ARCO (серия ACCLAIM), а также у фирмы OLIN, и они раскрыты также, например, в US-A-5426081; 470813 и US-A-5498583, которые указаны здесь для справки.

Согласно настоящему изобретению можно применять полиэфирполиолы, имеющие низкое первичное содержание ОН, например даже нулевое, тем не менее достигается достаточная скорость отверждения. Ввиду дальнейшего снижения времени отверждения или времени, необходимого для выемки изделия из формы, в случае применения обычных полиэфирполиолов, предпочтительно применяют полиэфирполиол, имеющий первичное содержание ОН, по меньшей мере, 70%, а предпочтительно, по меньшей мере, 80%, и/или применяют основной полиэфирполиол, который подвергают предварительной полимеризации с частью изоцианатного компонента, причем предпочтительно с мономером IPDI с целью получения квази-полиолфорполимера (QPP), имеющего концевые ОН-группы. В случае с квази-полиолфорполимером, предпочтительное первичное содержание ОН составляет, по меньшей мере, 40%, а более предпочтительно, по меньшей мере, 70%. Реакцию предварительной полимеризации для получения квази-полиолфорполимера (QPP) проводят в присутствии соответствующего катализатора, например свинцовоорганических, оловоорганических или висмуторганических карбоксилатов и/или при более высокой температуре, например при температуре в интервале 20-100oС в зависимости от уровня катализатора. Оптимальная конечная вязкость такого квази-полиолфорполимера в 1,5-10 раз выше вязкости исходного основного полиола, тогда как вязкость конечного полиола QPP при температуре 25oС должна быть, во всяком случае, ниже 10000 мПа•с и предпочтительно меньше 6000 мПа•с (мН•с/м2); (mPas) с целью обеспечения оптимального смешения и потока реактивной смеси полиуретана в форме. Основными преимуществами применения квази-полиолфорполимера является прежде всего то, что он повышает реакционную способность, то есть скорость отверждения реакционной смеси (благодаря его более высокому начальному молекулярному весу, приводящему к более быстрому увеличению молекулярного веса реакционной смеси) по сравнению с изоцианатными форполимерами с концевыми NСО-группами (где снижение содержания NCO приводит к уменьшению количества экзотермических реакций), а во-вторых, то, что увеличивается вязкость смеси полиола и таким образом улучшается, в частности, ее физическая стабильность; другими словами, когда смесь не перемешивают, в смеси происходит меньше осаждения или декантации и разделения компонентов. Ввиду этих преимуществ дается особая ссылка на применение квази-полиолфорполимеров с концевыми ОН-группами (QPP) в способе согласно настоящему изобретению.

В случае применения обычных полиэфирполиолов, предпочтение отдается номинальной средней функциональности от 2,5 до 4 и среднему эквивалентному весу от 1000 до 1500 ввиду уменьшения времени, необходимого для отверждения или выемки из формы, особенно если полиэфирполиол имеет первичное содержание ОН менее 70% или если полиэфирполиол, модифицированный квази-полиолфорполимером, имеет первичное содержание ОН менее 40%.

Согласно предпочтительному варианту настоящего изобретения установлено, что время отверждения или выемки из формы можно уменьшить также за счет применения полиэфирполиола, имеющего низкое содержание моно-ола, в частности эквивалентное содержание моно-ола менее 5%. Как было описано, такие полиэфирполиолы являются доступными, например, от фирмы ARCO. Эти полиэфирполиолы, катализированные посредством ДСМ, имеют не только низкое содержание моно-ола, но в большинстве случаев также почти нулевое содержание первичного ОН и ЕО. Такие полиэфирполиолы с низким эквивалентным содержанием моно-ола предпочтительны в способе согласно настоящему изобретению не только ввиду их более высокой реакционной способности, но также благодаря из дополнительной механической прочности и стойкости к атмосферным воздействиям, которые можно получить с ними, по сравнению с обычными полиэфирполиолами с такой же номинальной функциональностью и, следовательно, с более низкой реальной функциональностью.

В случае полиэфирполиолов, имеющих низкое содержание моно-ола, предпочтение отдается, ввиду уменьшения времени отверждения или выемки из формы, номинальной средней функциональности от 2 до 4, предпочтительно от 2 до 3, для минимальной жесткости эластомера, а также среднему эквивалентному весу от 1000 до 2000, особенно, если полиэфирполиол имеет содержание первичного ОН менее 40%. Полиэфирполиол с низким содержанием моно-ола можно подвергнуть к тому же предварительной полимеризации точно так же, как обычные полиэфирполиолы для получения квази-полиолфорполимера (QPP) с концевыми ОН-группами.

Преимуществом вышеописанных предпочтительных вариантов, в которых можно достичь дальнейшего снижения времени отверждения или времени выемки из формы, является также то, что они позволяют применять небольшое количество катализаторов для данного времени выемки из формы, тем самым улучшая свойства эластомера. Далее, возможно будет важным применение полиэфирполиолов или их смесей, имеющих низкое среднее содержание первичного ОН, например между 0 и 40%, и, следовательно, низкое среднее содержание ЕО, в особенности менее 20% и предпочтительно менее или равное 10%, особенно ввиду поглощения воды и связанных с этим характеристик сморщивания эластомера, поскольку определенное количество первичных ОН-групп в полиэфирполиоле образуются концевой группой этиленоксида (ЕО), и поэтому для образования определенного количества первичных ОН-групп требуется минимальное количество этиленоксида. В случае применения полиэфирполиолов с низким содержанием первичного ОН в способе, согласно настоящему изобретению, предпочтительно используют полиолы, содержащие квази-полиолфорполимер и/или небольшое количество моно-ола, с целью уменьшения времени выемки из формы. Таким образом количество этиленоксида по отношению к сумме этиленоксида и полиола может легко быть меньше 10% и даже содержать 0% для достижения максимального уменьшения поглощения воды и связанных с этим эффектов сморщивания загерметизированного полиуретанового эластомера.

Действительно, ввиду уменьшения поглощения воды количество гидрофильных групп этиленоксида в полиэфирполиоле предпочтительно меньше 20% от общего количества ЕО и РО, то есть от суммы количества групп ЕО и РО, а более предпочтительно меньше или равно 10%.

Как было отмечено, применяемые полиэфирполиолы имеют номинальную функциональность от 2 до 4. В случае применения обычных полиэфирполиолов номинальная функциональность предпочтительно равна примерно 3, тогда как для типов полиэфирполиолов с низким содержанием моно-ола номинальная функциональность находится предпочтительно в интервале от 2 до 3. В комбинации с вышеуказанными характеристиками поликомпонента можно получить таким образом требуемую мягкость, механическую прочность, светостойкость и теплостойкость (WOM свойства), причем это в сочетании с достаточно непродолжительным временем выемки из формы. Для уменьшения поглощения воды эластомером или, другими словами, для исключения описанного далее риска так называемого "сморщивания", для улучшения стойкости к атмосферному воздействию и для уменьшения времени выемки из формы предпочтительна средняя реальная функциональность, равная, по меньшей мере, 2.

Наконец, согласно настоящему изобретению, сложные полиэфирполиолы не выбирают больше в качестве компонента σ1, поскольку во многих случаях обнаруживался необъяснимый эффект миграции/несовместимости, приводящий к образованию сальной поверхности полиуретана после старения.

Удлинитель цепи в качестве компонента σ2 содержит удлинители только с ОН-группами в качестве функциональных групп, в частности алифатические или алициклические ОН-группы, и его применяют в количестве примерно 3-20% по массе, предпочтительно примерно 5-15% по массе, в расчете на массу компонентов σ1, σ2 и σ3. Ввиду необходимого непродолжительного времени для выемки из формы, в комбинации с требуемыми свойствами эластомера, то есть мягкость, механическая прочность и т.п., эти удлинители цепи имеют, согласно настоящему изобретению, функциональность, равную 2, эквивалентный вес, самое большее до 80, и содержание первичного ОН, по меньшей мере, 50%.

Типичными примерами удлинителей цепей σ2 с только ОН-группами в качестве функциональных групп являются: этилен-гликоль, пропандиол (различные изомеры), бутандиол (различные изомеры), пентандиол (различные изомеры), гександиол (различные изомеры), диэтиленгликоль, 2-метил-1,3-пропандиол, 3-метил-1,5-пентандиол, 1,4-циклогександиол, неопентилгликоль и 1,4-циклогександиметанол.

Инициатор аминной полимеризации применяют, в качестве компонента σ3, в количестве примерно 2-10% по массе, а предпочтительно примерно 2,5-6% по массе в расчете на массу компонентов σ1, σ2 и σ3. С учетом требуемого непродолжительного времени выемки из формы и необходимых механических свойств, а также светостойкости и теплостойкости полиуретанового эластомера аминовые инициаторы имеют, согласно настоящему изобретению, от двух до трех функциональных алифатических NH, NH2 или ОН-группы, по меньшей мере, одна из которых является вторичной или первичной аминогруппой, и эквивалентный вес, самое большее до 150, предпочтительно до 100 в лучшем случае. Таким образом эти соединения являются алифатическими или алициклическими полиаминами или алкано-ламинами.

Аминовые инициаторы выбирают предпочтительно из следующих различных соединений:

I. Сшивающие агенты алканоламинового типа с одной вторичной NH-группой и двумя ОН-группами, предпочтительно первичными ОН-группами. Типичными примерами являются, например, диэтаноламин (DEQA) и диизопропиламин, причем предпочтителен диэтаноламин.

II. Удлинители цепей с одной первичной NH2-группой и одной первичной ОН-группой, расположенной на смежных атомах углерода. В этих удлинителях цепей реактивная способность первичной NH2-группы уменьшается смежной С-ОН-группой вследствие пространственного затруднения и/или действия атома кислорода в смежной ОН-группе, как удаляющего электрон.

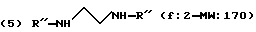

Эту существенную часть такого типа аминовых инициаторов можно представить следующим образом:

Типичными примерами являются моноэтаноламин (МЕОА) и 2-амино-2-метил (или этил) 1-пропанол, причем предпочтителен моноэтаноламин.

III. Удлинители цепей с одной вторичной NH-группой и одной первичной ОН-группой. Типичными примерами являются N-метил (или этил) этаноламин (= монометил (или этил) этаноламин).

IV. Удлинители цепей с двумя первичными NH2-группами, по меньшей мере, одна из которых расположена на алициклическом кольце. Предпочтительным примером является изофорондиамин (IPDA).

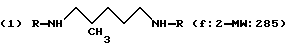

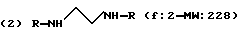

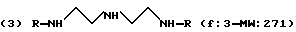

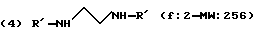

V. Удлинители цепей с двумя вторичными NH-группами, имеющими разветвленную алкильную или циклоалкильную группу с, по меньшей мере, четырьмя присоединенными к ней атомами С, или сшиватели с тремя вторичными NH-группами, по меньшей мере, две из которых имеют разветвленную алкильную или циклоалкильную группу с присоединенными к ней, по меньшей мере, четырьмя атомами С. Разветвленная алкильная или циклоалкильная группа представляет собой, например, изогексил, трет.бутил, циклогексил и т.п. Предпочтительными примерами являются

- R-группой в примерах (1)-(3) является изогексил

-R1-группой в примере (4) является

- R"-группой в примере (5) является трет.бутил.

Особенно предпочтительны аминовые инициаторы классов I, II и V.

Ввиду достижения оптимального времени выемки из формы, аминовый инициатор содержит предпочтительно, по меньшей мере, 1% по массе диэтаноламина (DEOA) в качестве сшивающего агента, в расчете на массу компонентов σ1, σ2 и σ3, а для улучшения характеристик механической прочности он содержит DEOA, предпочтительно в комбинации с аминовым инициатором типа удлинителя цепи, в частности моноэтаноламин (МЕОА), в результате средняя функциональность аминового инициатора находится между 2 и 3. Вообще, более высокая функциональность приводит к достижению более непродолжительного времени выемки из формы, но также и низкой механической прочности для эластомеров мягких типов, и, наоборот, низкая функциональность обеспечивает повышенную механическую прочность, но увеличивает время выемки из формы. В этом отношении было установлено согласно настоящему изобретению, что особенно для более мягких типов полиуретанового эластомера, имеющего модуль упругости при изгибе ниже 120 МПа, особенно меньше 70 МПа, а в частности менее 30 МПа, хорошие механические свойства могут быть согласованы с достаточно коротким временем выемки из формы для средней функциональности аминового инициатора (инициаторов), расположенной между 2 и 3, если только не применяются катализированные полиолы с низким содержанием моно-олов, в этом случае функциональность аминового инициатора может равняться также 3, позволяя достичь хороших характеристик механической прочности для эластомеров мягких типов.

В отношении количества различных аминовых инициаторов также установили, что если аминовый инициатор содержит 2 первичные алифатические NH2-группы, его содержание должно составлять предпочтительно менее 1,5% по массе в расчете на массу компонентов σ1, σ2 и σ3, а лучше менее 3% по массе, если, по меньшей мере, одна NH2-группа присоединена к алициклическому кольцу, для исключения плохого потока реакционной смеси в форме, а также более продолжительного времени выемки из формы.

Каталитическая система С в способе, согласно настоящему изобретению, содержит в дополнение к вышеописанному аминовому инициатору, по меньшей мере, один катализатор, выбранный из группы, состоящей из свинцовоорганического (II), висмуторганического (III) и оловоорганического катализаторов, причем этот последний катализатор в комбинации со свинцовоорганическим и/или висмуторганическим, и/или в комбинации с диазобицикло-алкеновым катализатором.

Подходящие свинцовоорганические и висмуторганические катализаторы описаны соответственно в патентах США -А-4150206 и А-4292411, которые указаны здесь для справки. Заданные свинцовоорганический и висмуторганический катализаторы представляют собой, в частности, соли свинца (II) или висмута (III) карбоновых кислот.

Согласно настоящему изобретению максимальная концентрация свинцовоорганического катализатора составляет 1,5% по массе, предпочтительно 1% по массе, а более предпочтительно 0,5% по массе в расчете на массу компонентов σ1, σ2 и σ3 с целью уменьшения риска появления нежелательного металлического блеска на поверхности полиуретанового эластомера после старения или хранения в случае темных цветов. В том случае, если время выемки из формы все же продолжительное, можно применять другие сокатализаторы дополнительно к аминовым инициаторам, причем предпочтение отдают, среди других, диазобициклоалкеновым катализаторам и/или оловоорганическим катализаторам, однако наиболее предпочтительна комбинация обоих этих последних сокатализаторов. Диазобициклоалкеновый катализатор, в комбинации со свинцовоорганическим катализатором, применяют предпочтительно в количестве от 0,1 до 1% по массе, а оловоорганический катализатор применяют в количестве 0,2-1% по массе в расчете на массу компонентов σ1, σ2 и σ3. С целью компенсации небольшого количества свинцовоорганического катализатора можно также уменьшить время выемки из формы за счет применения вышеописанных квази-полиолфорполимеров, полиолов, содержащих небольшое количество моно-ола или путем добавки висмуторганического катализатора.

Согласно настоящему изобретению максимальная концентрация висмуторганического катализатора составляет 1,5%, а предпочтительно максимум 1% по массе в расчете на массу компонентов σ1, σ2 и σ3. Действительно более высокое количество может создать проблемы в отношении химической стойкости смеси полиолов, поскольку висмуторганический катализатор содержит некоторое количество свободной кислоты, которая может быть помехой для возможного щелочного катализатора или компонентов аминового инициатора в полиольной смеси. Количество свободной кислоты в висмуторганическом катализаторе составляет менее 60%, а предпочтительно менее 25%, лучше менее 10%.

Когда применяют свинцовоорганический катализатор, время выемки из формы можно также уменьшить за счет применения квази-полиолфорполимеров, полиолов, содержащих небольшое количество моно-ола, или дополнительных диазобициклоалкеновых или оловоорганических катализаторов в вышеуказанных количествах, причем в этом случае предпочтение отдается комбинации висмуторганического катализатора с оловоорганическим катализатором. Далее можно применять висмуторганический катализатор в комбинации со свинцовоорганическим катализатором.

В том случае, если оловоорганический катализатор применяют без свинцовоорганического катализатора или висмуторганического катализатора, его максимальная концентрация составляет 3% по массе в расчете на массу компонентов σ1, σ2 и σ3. В этом случае оловоорганический катализатор применяют в комбинации с диазобициклоалкеновым катализатором, более предпочтительно в комбинации с 0,3-1% по массе, в расчете на массу компонентов σ1, σ2 и σ3, этого последнего катализатора.

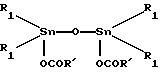

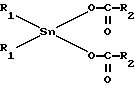

Оловоорганические катализаторы представляют собой, в частности, любой из диалкилдистаннооксановых дикарбоксилатов, соответствующих общей формуле

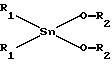

где R1= (C1-C4) алкильный радикал, a R'-(C1-C12) разветвленный или неразветвленный алкильный радикал; или Sn(IV) карбоксилаты либо диалкилоловодиалкоксиды, соответствующие общей формуле

где R1= (C1-C4) алкильный радикал, a R2 образует (C1-C12) алкильный радикал или радикал нафтеновой кислоты, алкильные радикалы линейные или разветвленные, предпочтительны соединения, в которых R1 является метильной группой, a R2 - (C1-С11) алкильный радикал или радикал нафтеновой кислоты, или также где R1 - бутиловая группа, a R2 - (C1-C4) алкильная группа; либо диалкилоловодихлориды, в которых алкильная группа является C1-C4 алкильной группой.

Наиболее предпочтительны Sn(IV) карбоксилаты, где R1 - метильная группа, a R2 - C1-С11 алкильная группа.

Диазобициклоалкеновые катализаторы представляют собой либо диазобициклоалкены, как таковые, либо их соли со слабыми кислотами, включая фенол, имеющий значение рКa свыше 4. Они соответствуют общей формуле

где m=3-7;

n=2-4.

Обычно предпочтение отдают 1,8-диазобицикло-(5,4,0)-ундецену-7, а также октоатовой или фенолятовой соли этого соединения, причем наиболее предпочтительна фенолятовая соль.

В способе, согласно настоящему изобретению, применяют также неорганические или органические пигменты, которые не растворимы в реакционной смеси и которые обычно диспергированы в изоцианатном реакционном соединении. Они являются, по существу, достаточно светостойкими и теплостойкими и их применяют в концентрации 0,15-10% по массе твердых частиц в расчете на массу реакционной смеси и предпочтительно в минимальной концентрации, по меньшей мере, 0,3% по массе твердых частиц.

Типичными примерами являются газовая сажа, окись титана и т.п. Применяемые пигменты обеспечивают "укрывистость" полиуретанового материала, другими словами, он становится больше непрозрачным, что особенно важно для намеченного применения для герметизации окон или для внутренней отделки автомобиля.

В этих последних применениях полиуретановые эластомерные материалы должны быть стойкими к суровым атмосферным условиям, включая комбинацию ультрафиолетовых лучей, кислорода и тепла, и в этих условиях они могут не обесцвечиваться. Поэтому в способе, согласно настоящему изобретению, применяют поглотители ультрафиолетовых лучей и антиоксиданты.

В частности, антиоксидант содержит так называемый первичный оксидант, а именно, предпочтительно:

0,1-1% по массе, предпочтительно 0,2-0,6% по массе, в расчете на массу всей реакционной смеси, первичного антиоксиданта типа замещенного фенола; и

0,1-1% по массе, предпочтительно 0,2-0,6% по массе, в расчете на массу всей реакционной смеси, HALS (Затрудненные Алифатические Светостабилизаторы) типа замещенных алициклических аминов; и возможно вторичный антиоксидант, а именно:

0-5% по массе, предпочтительно менее 3% по массе, в расчете на массу всей реакционной смеси, перекисных расщепителей, предпочтительно алифатического или ароматического типа органофосфита.

Применяемые поглотители ультрафиолетовых лучей являются предпочтительно бензотриазолового типа и их применяют, в частности, в количестве 0,1-1% по массе, предпочтительно 0,2-0,6% по массе в расчете на массу реакционной смеси.

В способе, согласно настоящему изобретению, можно также применять другие компоненты, а именно:

водопоглотители, которые добавляют в реакционную смесь изоцианата с целью уменьшения риска образования точечных отверстий, например цеолиты, сухая окись кальция и т.п.;

эмульгаторы/модификаторы текучести (вязкости), между прочим, для улучшения смешения и совместимости различных компонентов в смеси полиолов и/или для улучшения однородности потока реакционной смеси полиуретана в форме;

внутренняя смазка для форм, добавляемая в полиол или, возможно, в изоцианатную смесь, например полидиметилсилоксан-полиэфирные сополимеры со свободными ОН-группами, соли металлов жирных кислот (например, стеарат цинка) и различные производные жирных кислот (сложные эфиры, амиды.... жирных кислот), которые позволяют уменьшить концентрацию и частоту нанесения наружных смазок на форму;

внутренняя стеклянная грунтовка типа силанов (включая, в частности, также химически активные силаны, то есть силаны с активными группами, по отношению к полиуретановому эластомеру), которая позволяет исключить или уменьшить количество внешней грунтовки для стекла во время герметизации окна; а также другие дополнительные компоненты, которые известны по существу, предназначенные для способов формования полиуретана.

В способе, согласно настоящему изобретению, вышеописанную полиуретановую реакционную смесь обрабатывают в соответствии с технологией реакционного литья под давлением (RIM), в особенности согласно технологии двухкомпонентного реакционного литья под давлением со смешением в противотоке, при которой смесь изоцианата и полиола подают под высоким давлением в смесительную камеру, из которой реакционную смесь впрыскивают в закрытую форму. Смесь полиола и смесь изоцианата смешивают согласно показателю изоцианата (индекс NCO) 90-120, более предпочтительно 95-110, а еще лучше от 100 до 110. Эта форма обычно содержит уже расположенную в ней жесткую или гибкую вставку, особенно периферию окна, которое предназначено для герметизации гибкой или полугибкой полиуретановой прокладкой. В некоторых применениях всю поверхность вставки можно покрыть полиуретановым эластомером, например, в случае если, например, в переднем щитке необходимо устанавливать небольшие детали или даже большие детали, например, во всей дверной панели. Толщина полиуретанового эластомера обычно составляет между 0,5 и 5 мм, а типично между 1 и 4 мм.

Оба компонента в целом или смеси реакционной смеси, то есть изоцианатная смесь и полиоловая смесь, содержат вышеописанные различные компоненты. Изоцианатная смесь содержит, в частности, изоцианатный компонент А, оловоорганический катализатор и, возможно, антиоксидант, поглотители ультрафиолетовых лучей, внутреннюю смазку для формы и стеклянные грунтовки. С другой стороны, полиоловая смесь содержит изоцианатные химически активные компоненты σ1, σ2 и σ3, катализаторы (за исключением оловоорганического катализатора), пигменты, возможно, антиоксиданты и поглотители ультрафиолетовых лучей, водопоглотители, эмульгаторы и, возможно, внутреннюю смазку для формы и стеклянные грунтовки.

Важным аспектом полиоловой смеси является ее химическая и физическая стойкость. Химическая стойкость достигается за счет уменьшения количества "кислотного" висмуторганического катализатора, отсутствия оловоорганического катализатора и ограниченного количества воды, что особенно важно в присутствии свинцовоорганического катализатора. Физическая стабильность достигается за счет применения смесей компонентов σ1, σ2, σ3, С, дисперсий цветного пигмента и, возможно, эмульгаторов, особенно если компонент σ2 содержит разветвленные гликоли, например 2-метил-1, 3-пропандиол и 3-метил-1,5-пентандиол, а также за счет вязкости полиоловой смеси, которая достаточно высокая при температуре исходного материала во время хранения или изготовления. Вязкость полиоловой смеси при температуре 25oС превышает, например, 400 мПа•с, предпочтительно свыше 700 мПа•с, тогда как вязкость при 45oС выше, например, 100 мПа•с, предпочтительно выше 200 мПа•с. Как было указано, эту вязкость можно, например, увеличить путем образования полиолфорполимера из полиэфирполиола.

Ввиду требуемого короткого времени выемки из формы, форму, согласно настоящему изобретению, предварительно нагревают до температуры от 60 до 130oС, предпочтительно от 80 до 120oС, особое предпочтение отдается температуре формы, по крайней мере, 90oС и более, особенно предпочтительно температуре формы от 95o до 110oС, а реакционную смесь впрыскивают при температуре между 30 и 80oС, предпочтительно между 40 и 60oС. При этих температурах полиоловая и изоцианатовая смеси имеют вязкость предпочтительно 150-2500 мПа•с, более предпочтительно 200-2000 мПа•с.

Перед инжектированием реакционной смеси, в частности, перед закрытием формы на поверхность формы наносят так называемую наружную смазку. Особенно в случае применений для герметизации окна, в которых эластомерный материал будут приклеивать к раме автомобиля отдельным полиуретановым клеем PU, предпочтительно применяют, согласно настоящему изобретению, воск, имеющий температуру плавления или интервал температуры плавления, по меньшей мере, равный, но предпочтительно превышающий температуру формы, обычно на 0-30oС температуры формы. Эта температура формы составляет, по меньшей мере, предпочтительно 80oС, а наиболее предпочтительно между 95 и 110oС. В этом случае интервал температуры плавления наружной смазки для формы обычно находится между 110 и 130oС. Воск диспергируют в особенности в воде или в органическом растворителе.

Неожиданно было установлено согласно настоящему изобретению, что при применении высоких температур для формы (свыше 60oС, предпочтительно свыше 80oС, а еще лучше между 95 и 110oС) в комбинации со смазкой для формы, имеющей температуру плавления, которая равна, по меньшей мере, температуре формы, количество точечных отверстий (кратеры) на поверхности полиуретанового эластомера можно уменьшить до минимума. Это важно не только для достижения оптимального визуального аспекта, например, того, который требуется согласно техническим условиям для автомобилей, но также для получения оптимальной адгезии от полиуретанового эластомера к вставке или к полиуретановому клею, применяемому для закрепления окна в раме автомобиля.

Минимальное количество точечных отверстий достигается также за счет не применения физических порообразователей и уменьшения содержания воды в изоцианатной реакционной смеси до значения менее 0,2% по массе, предпочтительно меньше 0,1% по массе, при этом количество воды во всей реакционной смеси составляет меньше 0,15% по массе, предпочтительно меньше 0,1% по массе.

Путем добавки в полиоловую смесь водопоглотителей (например, цеолитов) содержание свободной воды можно уменьшить до значения, приближающегося даже к нулевому значению. В таком случае риск образования точечных отверстий также уменьшается даже при более низком интервале температур формы, например при 60-80oС.

Согласно настоящему изобретению установлено, что при вышеописанном выборе специальных условий процесса и компонентов реакционной смеси получают способ реакционного литья под давлением (RIM), который удивительно подходит для применения при герметизации окон, несмотря на суровые условия, которые должны выдерживать получаемые эластомеры, и особые характеристики, которые должны иметь эластомеры, в частности мягкость, адгезия, механическая прочность и т.п. Некоторые эти аспекты суммированы далее.

Адгезия полиуретанового эластомера к стеклянной вставке или к полиуретановому клею

В случае применения для герметизации окон должна достигаться хорошая адгезия между полиуретановым эластомером и, с одной стороны, между локальной поверхностью стеклянной вставки, на которую впрыскивают полиуретановый эластомер в форме; а с другой стороны, в последней фазе, между полиуретановым клеем, который служит для приклеивания полиуретанового эластомера к раме автомобиля.

В описанном способе, согласно настоящему изобретению, оптимальную адгезию можно достичь путем следующей комбинации:

1) особый выбор различных компонентов полиуретановой реакционной смеси;

2) применение наружной смазки для формы, имеющей температуру плавления, превышающую или равную температуре формы, таким образом на поверхности эластомера не образуется пленка расплавленной смазки, которую трудно удалить и которая образует физико-химическую преграду для взаимодействий между поверхностью полиуретанового эластомера и стеклом или грунтовкой полиуретанового клея;

3) образование минимального количества точечных отверстий, как было объяснено выше;

4) применение соответствующих очистителей-грунтовок (промоторы адгезии). Типичным примером таких очистителей-грунтовок, наносимых на поверхность стекла, является смесь химически активных силанов, растворителя, известного, по существу, например, этилацетата и, возможно, полиуретановых форполимеров, имеющих избыток СО-групп; а типичным примером очистителей-грунтовок, наносимых на полиуретановый эластомер, является смесь полиуретанового форполимера, имеющего избыток NСО-групп, и растворителей; и

5) достаточно высокая механическая прочность полиуретанового эластомера, а именно предел прочности при растяжении и сопротивление раздиру, для достаточно высоких усилий отслаивания во время испытаний на адгезионную прочность, достигаемая, в частности, путем конкретного выбора различных компонентов реакционной смеси.

Светостойкость и теплостойкость

Способ, согласно настоящему изобретению, позволяет получить полиуретановый эластомер, который можно использовать для наружной герметизации окон, при которой необходимо следовать строгим требованиям. Во время следующих испытаний на атмосферостойкость не должно иметь место значительное разрушение поверхности (поверхностные трещины, опудривание мелом), обесцвечивание или изменения в блеске:

ускоренные испытания (WOM) в течение 1000-2000 часов с применением в качестве источника света ксеноновой лампы или угольной дуговой лампы и температуры абсолютно черной панели 45-90oС;

непрерывное или переменное освещение/дождь, например, согласно стандарту испытания ASTMG26-83, стандарт испытания Дженерал Моторс GME 00-002/SAE J1960 и т.п.;

продолжительные практические испытания в полевых условиях в течение более одного года, например, во Флориде и Аризоне.

Это свойство можно получить, например, путем комбинации следующих элементов в составах полиуретанового эластомера:

1. ) особый выбор изоцианатного компонента, содержащего, в частности, по меньшей мере, 20% тримера изофорондиизоцианата (IPDI) в смеси изофорондиизоцианатного тримера/мономера и имеющего среднюю функциональность, по меньшей мере, 2,2;

2.) описанного типа и концентрации антиоксидантов/поглотителей ультрафиолетовых лучей;

3. ) аминовых инициаторов, имеющих функциональность, по меньшей мере, 2; а также

4.) тип и концентрация цветных пигментов.

Комбинация требуемой мягкости и механической прочности

Полиуретановые эластомеры, полученные способом согласно настоящему изобретению, должны иметь, в большинстве случаев, модуль упругости при изгибе согласно стандарту ASTM D790 в интервале 5-300 МПа, а наиболее типично в интервале 10-70 МПа.

Однако характеристики механической прочности, например предел прочности при растяжении и сопротивление раздиру, уменьшаются, с другой стороны, в случае, если: материал более мягкий, то есть в случае низкой концентрации удлинителей цепи и/или низкого показателя NCO; повышенного процентного содержания тримера в смеси изофорондиизоцианата (IPDI).

Согласно настоящему изобретению установлено, что, с одной стороны, достаточная мягкость полиуретанового материала, а с другой стороны, достаточная механическая прочность, достаточные светостойкость и теплостойкость и непродолжительное время выемки из формы (быстрое отверждение) могут удивительно сочетаться друг с другом, даже когда применяют изофорондиизоцианат, благодаря особым композициям в соответствии с настоящим изобретением, а именно:

1. ) тип полиола, то есть полиэфирполиол, имеющий среднюю номинальную функциональность 2-4 и средний эквивалентный вес от 800 до 4000, предпочтительно от 1000 до 2000, причем полиэфирполиол имеет также предпочтительно низкое содержание моно-ола, предпочтительно в комбинации с первичным содержанием ОН свыше 40%, или его подвергают предварительной полимеризации для образования квази-полиолфорполимера с концевыми ОН-группами и в этом случае полиэфирполиол имеет первичное содержание ОН от 0 до 90%, предпочтительно, по меньшей мере, 40% или же он имеет первичное содержание ОН, по меньшей мере, 70% в случае применения немодифицированных обычных полиэфирполиолов;

2.) смесь изофорондиизоцианатного тримера/мономера, содержащая 20-70% по массе тримера (средняя функциональность = 2,2-2,7) и имеющая показатель NCO между 90 и 120, предпочтительно между 95 и 110;

3. ) тип и концентрация ОН-удлинителей цепи, содержащих две ОН-группы; а также

4.) тип и концентрация аминовых инициаторов.

Поглощение воды и образование морщин

В случае слишком большого поглощения воды, например, когда загерметизированное в полиуретан окно погружают в воду (особенно холодная вода), в полиуретановом эластомере могут возникнуть локальные размерные деформации ("сморщивание") спустя заданное время, особенно если применяют полиуретановый эластомер и/или небольшую толщину полиуретановых профилей, и/или более длинные края (выступы) полиуретановых профилей.

Согласно настоящему изобретению установлено, что такое явление можно уменьшить за счет:

1) минимального количества точечных отверстий (микропор) на поверхности полиуретанового эластомера; а также

2) достаточного физико-химического и химического сшивания полиуретанового эластомера путем особенно выбранных композиций, например: тип, функциональность (f) и концентрация полиэфирполиола (σ1) (реальная функциональность ≥ 2 и % ЕО <30%, предпочтительно <20%, а более предпочтительно <10% по отношению к сумме полиола (РО) и ЕО), удлинители цепей (σ2), аминовые инициаторы (σ3) (f ≥ 2) и применение изофорондиизоцианатного тримера, так что функциональность изоцианатового компонента, по меньшей мере, свыше 2,2; показатель NCO, который предпочтительно превышает 95 и более и предпочтительно превышает или равен 100 в случае с основными обычными подполами с относительно высоким содержанием моноола и ЕО.

Согласно настоящему изобретению поглощение воды можно уменьшить до значения менее 10% по массе, а если содержание ЕО составляет ≤ 10%, то даже меньше 3% по массе водопоглощения, после погружения образца полиуретана, имеющего толщину примерно 3 мм, в воду при температуре 2oС в течение 72 часов.

Способ, согласно настоящему изобретению, проиллюстрирован далее со ссылкой на некоторые конкретные примеры.

ПРИМЕРЫ 1

1. Условия приготовления испытываемых пластин, полученных реакционным литьем под давлением (RIM)

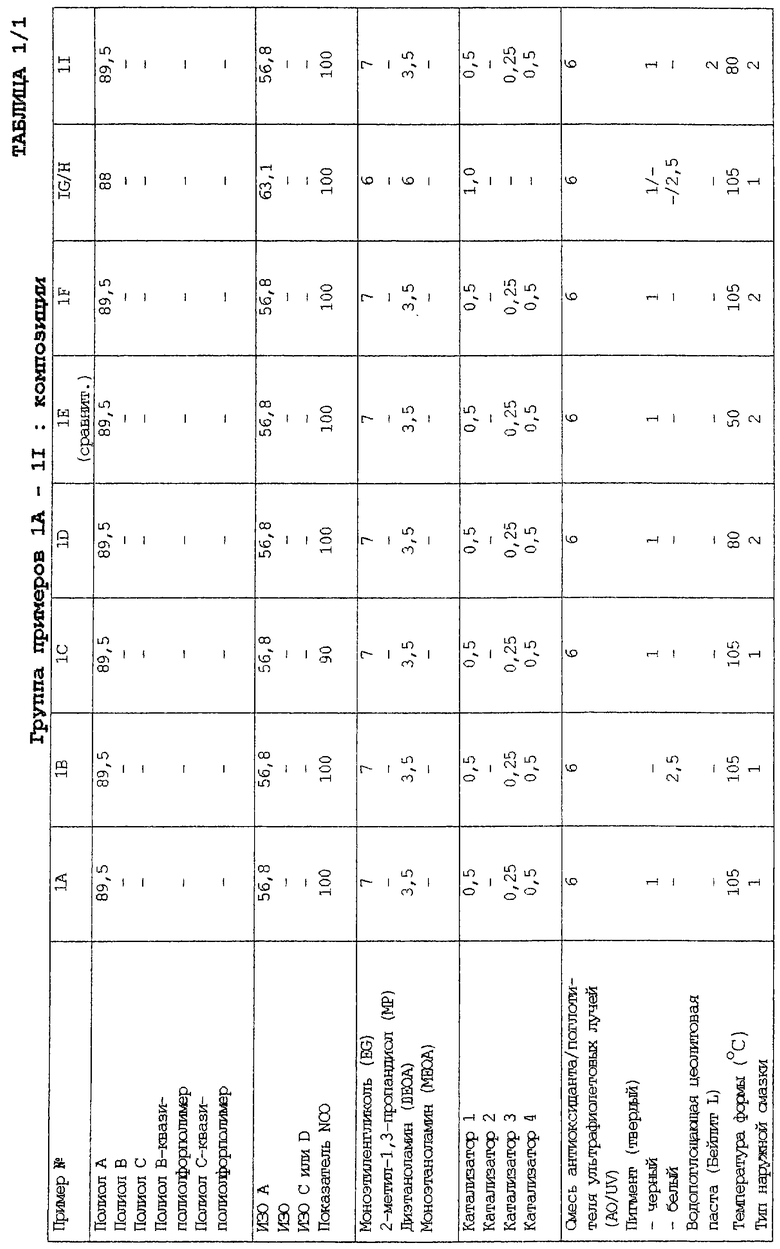

Смесь полиола (сторона А) и смесь изоцианата (сторона В) смешивают в смесительной головке FPL1O (CANNON) высокого давления, предназначенной для смешивания двух компонентов, которая прикреплена к форме, а затем впрыскивают через веерный литник в испытательную форму из литого алюминия размером 1000•200•3 мм при общем выпуске 200 грамм/секунду.

Температура исходных материалов на сторонах А и В 45oС.

Температура формы: изменяется (стандартная 105oС).

До впрыска на поверхность формы напыляют наружную смазку (ERA) типа воска, диспергированного в воде.

Для испытания образцов, полученных реакционным литьем под давлением, на адгезию к стеклу (герметизация окна) в специальную испытательную форму помещают стеклянные вставки. Эти стеклянные вставки затем герметизируют на месте посредством системы впрыснутого полиуретана и реакционного литья под давлением.

Различные компоненты в композициях RIM разделяются (смешиваются) следующим образом:

Сторона А (смесь полиола):

Н-активные компоненты (полиолы/удлинители цепей/смешивающие агенты)

катализаторы, тип катализатора 1, катализатора 2 или катализатора 4

некоторые антиоксиданты/поглотители ультрафиолетовых лучей в качестве компонентов (AO/UV), дисперсия цветного пигмента,

возможно, другие добавки, например внутренние смазки для формы, эмульгаторы, пеногасители, водопоглотители (например, цеолиты).

Сторона В (изоцианатная смесь):

изоцианат (смеси изофорондиизоцианатного мономера/ изофорондиизоцианатного изоцианурата,

Тип катализатора, катализатор 3 (оловянный катализатор).

Некоторые компоненты в качестве антиоксидантов/поглотителей ультрафиолетовых лучей.

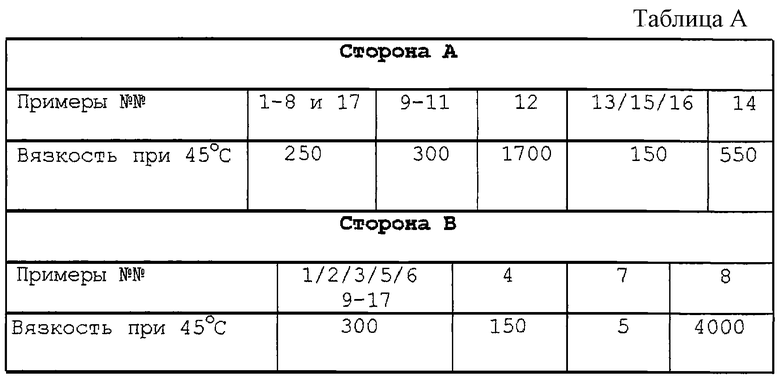

Типичная вязкость сторон А и В при температуре 45oС (мПа•с) (см. табл. А).

II. Исходные материалы, применяемые в Примерах: аббревиатура

Полиол А

Полиэфиротриол, полученный путем полиприсоединения окисей алкилена (пропиленоксид и этиленоксид) в глицериновый исходный материал с применением КОН-катализатора.

Молекулярная масса (MW): 4800/IOН-число=35/номинальная функциональность: 3/85% первичных ОН-групп/15% этиленоксида

(ЕО)/вязкость при температуре 25oС 800 мПа•с

Полиол В

Полиэфиродиол, полученный путем полиприсоединения пропиленоксида (РО) в гликолевый исходный материал с применением специального катализатора на основе двойного металлического цианида (ДМС), получая при этом меньше моно-ол/ненасыщенных побочных продуктов по сравнению с обычными КОН-катализаторами.

Торговая марка: ACCLAIM 2200 (ARCO CHEMICAL Co)

Молекулярная масса =2000/число IOН =56/функциональность:2

Нулевое содержание первичных ОН-групп (100% вторичных ОН-групп)

Нулевое содержание этиленоксила (100%-содержание пропиленоксида)

Вязкость при 20oС 460 мПа•с (160 мПа•с при 40oС)

Ненасыщенные (моно-олы): 0,005 миллиэквивалента/грамм

Полиос С

Полиэфиротриол, полученный путем полиприсоединения пропиленоксида (РО) к глицериновому исходному материалу с применением катализатора на основе двойного металлического цианида (ДМС)

Торговая марка: ACCLAIM 6300 (Фирма ЯРКО КЕМИКАЛ Кo)

Молекулярная масса =6000/число IOН =28/функциональность:3

Нулевое содержание первичных ОН-групп (100% вторичных ОН-групп)

Нулевое содержание этиленоксида (ЕО) (100% пропиленоксида)

Вязкость при 20oС 1900 мПа•с (600 мПа•с при 40oС)

Ненасыщенные (моно-олы): 0,015 миллиэквивалента/грамм.

Полиолы В-квази-форполимер и С-квази-форполимер

Квази-форполимерные полиолы с концевыми ОН-группами, полученные путем реакции стехиометрического избыточного количества соответствующих полиола В и полиола С с некоторым количеством изофонондиизоцианатовым (IPDI) мономером, дающие в результате полиол с повышенной молекулярной массой, имеющий повышенную вязкость и уменьшенное число IOН.

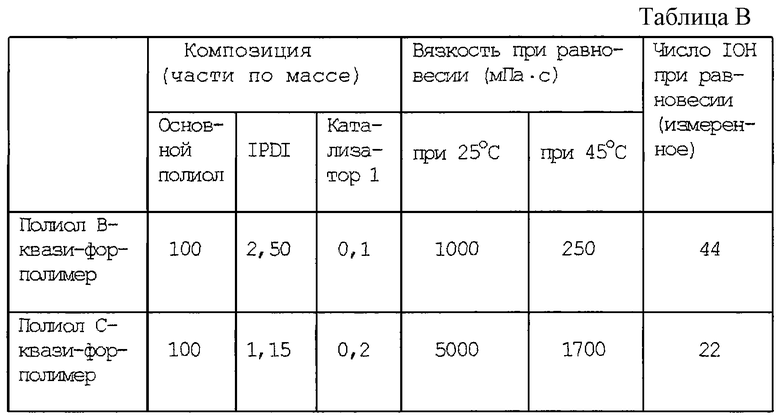

Синтез полиолов В-квази-форполимер и С-квази-форполимер

Основной полимер В или С предварительно смешивают со свинцовым октоатом (катализатор 1) при комнатной температуре. Добавляют затем изофорондииэоцианат с перемешиванием. Максимум через 24 часов получают окончательную равновесную вязкость и число IOН (см. табл.В).

Полиол D

Полиэфиродиол, полученный путем полиприсоединения пропиленоксида и этиленоксида к гликолевому исходному материалу с применением специального катализатора на основе двойного металлического цианида CDMC) в результате образуется меньше моноол/ненасыщенных побочных продуктов по сравнению с обычными КОН-катализаторами.

Молекулярная масса (MW):2000 /число IOН =56/функциональность =2/EW:1000

55% содержания первичных ОН-групп/9% этиленоксида (ЕО)

Вязкость при 25oС 430 мПа•с

Ненасыщенные (моно-олы): 0,005 миллиэквивалента/грамм.

Полиол Е

Полиэфиротриол, полученный путем полиприсоединения к глицериновому исходному материалу с применением обычного КОН-катализатора.

Молекулярная масса (MW):4000/число IOН =42/номинальная функциональность =3/EW:1330

Нулевое содержание первичных ОН-групп (100% вторичных ОН-групп) и нулевой % содержания этиленоксида (100% содержание пропиленоксида)

Вязкость при 25oС 700 мПа•с

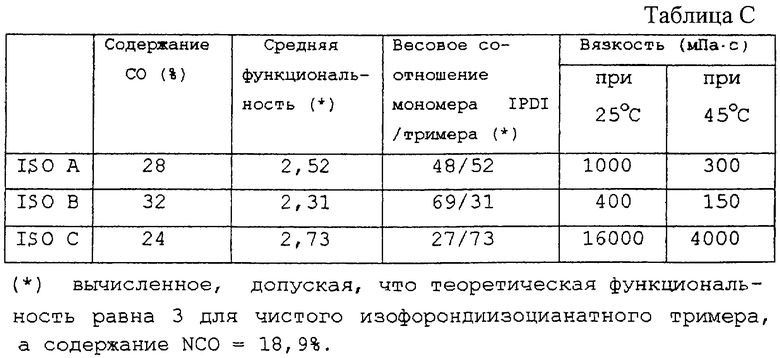

ИЗО А, ИЗО В и ИЗО С (ISO)

Приготовляемые на месте смеси мономера изофорондиизоцианата (IPDI) и тримеры IPDI изоцианурата получают путем тримеризации на месте мономера изофорондиизоцианата при высокой температуре в присутствии катализатора тримеризации и затем реакционную смесь разбавляют мономером изофорондиизоцианата до тех пор, пока не получат требуемое конечное содержание СО (см. табл.С).

ИЗО Д (ISO)

чистый IPDI (изофорондиизоцианат)

функциональность: 2/ содержание NCO 37,8% / вязкость при 20oС 15 мПа•с

EG

моноэтиленгликоль (удлинитель цепи)

функциональность: 2/ эквивалентный вес 31

МР диол

2-метил-1,3-пропандиол (удлинитель цепи)

функциональность: 2/ эквивалентный вес 45

ДЕОА

диэтаноламин (сшиватель / "аминовый инициатор")

функциональность: 3/ эквивалентный вес 35

МЕOА

моноэтаноламин (удлинитель цепи / "аминовый инициатор")

функциональность: 2/ эквивалентный вес 30

Катализатор 1

этилгексоат свинца (2) ("свинецоктоат") = Рb (II) карбоксилат, содержащий 33% по массе металла свинца.

Замечание: Данный уровень Катализатора 1 в примерах состава включает в себя таким образом часть Катализатора 1, применяемого для получения полиолов, модифицированных квази-полиолфорполимером в примерах 9-12.

Катализатор 2

этилгексоат висмута (2) ("висмутоктоат") = Bi (III) карбоксилат, содержащий 24% по массе металла висмута и менее 5% свободной кислоты.

Катализатор 3

диметилоловодинеодеканоат (Sn(IV)карбоксилат)

Катализатор 4

соль фенола 1,8 диазобицикло [5.4.0] ундецена-7.

Смесь антиоксиданта/поглотителя ультрафиолетовых лучей (AO/UV), состоящая из:

0,5 частей триэтилен гликоль-бис-3(3-трет.бутил-4-гидрокси-3-метилфенил) пропионата, который добавляют на сторону А (смесь полиола),

0,5 частей 2(2-гидрокси-3,5-ди-трет.амил-фенил)-2Н-бензотриазол, которые добавляют на сторону А,

0,5 частей бис(1,2,2,6,6-пентаметил-4-пиперидил) соли себациновой кислоты, которые добавляют на сторону В (смесь изоцианата).

4,5 частей трис(нонилфенил)фосфит, которые добавляют на сторону В.

Цветные пигменты

черный = углеродная сажа

белый = окись титана (типа рутил)

Бейлит L (Baylith L) (Бейер):

Цеолитовая водопоглощающая паста, содержащая 50% дегидратированного калий-натриевого алюмосиликата.

Замечание по весовому соотношению различных компонентов в примерах

Все составы выражены в частях по массе, относящихся к 100 частям Н-активным, то есть к химически активным с изоцианатом компонентам (полиолы + удлинители цепи + сшиватели).

Во всех случаях в полиоле А предварительно диспергируют пигменты соответственно 20% твердых частиц для черного и 50% твердых частиц для белого.

Из этих дисперсий в композиции добавляли 5 частей, соответствующих:

черный: 1 часть твердых частиц + 4 части полиола А

белый: 2,5 частей твердых частиц + 2,5 частей полиола А.

Полиол А, присутствующий в этих цветных дисперсиях, включают в общий уровень полиола, например, представленного в композициях.

ERA 1 и ERA 2 (наружные смазки для формы)

Воск, предварительно диспергированный в органических растворителях (углеводороды/пропанол)

типичная температура плавления воска: в наружной смазке 1 примерно 120oС; в наружной смазке 2 примерно 90oС.

типичное содержание твердого воска в дисперсиях наружных смазок для формы 1-2%.

Ill. Данные реакционной способности и физические свойства, представленные в примерах: аббревиатура.

1) Данные реакционной способности

2) FT: время формирования волокон (в секундах): указывает начало гелеобразования (время образования геля), то есть момент, во время которого можно вытягивать волокно из реакционной смеси стеклянной палочкой.

ДТ: время выемки из формы (в секундах), то есть продолжительность отверждения в форме, позволяющая получить достаточную когезионную прочность во время выемки из формы изделия, полученного реакционным литьем под давлением (RIM), то есть без липкости поверхности, деформации или раздира после выемки из формы.

2) Свойства (образцы толщиной 3 мм)

D: плотность отформованного полиуретанового эластомера в г/литр (= кг/м )

Emod: модуль упругости при изгибе (в МПа) согласно методу испытания ASTM D790.IB

Shore A: твердость поверхности по Шору (в единицах) согласно методу испытания в соответствии со стандартом DIN 53505.

ER: относительное удлинение при разрыве (в %) согласно методу испытания ASTM D412A

RR: предел прочности на разрыв (в МПа) согласно методу испытания ASTM D412A

TR: сопротивление раздиру (в Н/см) согласно методу испытания ASTM D624C

WA: водопоглощение, выраженное в % по массе поглощенной воды после погружения образца материала, полученного реакционным литьем под давлением, в воду при температуре 2oС в течение 72 часов

WOM: испытание везерометром (ускоренное испытание на светостойкость, теплостойкость/влажность) при следующих условиях испытания согласно ASTM G 26/1

устройство ASTM C134 с непрерывным освещением ксеноновой дуговой лампой

интенсивность падающего излучения 0/55 ватт/м при 340 нм

температура черной панели 63oС

цикл: 102 минут в сухом состоянии/ 18 минут разбрызгивания воды

фильтры: наружные: кварцевые / внутренние: боросиликатные

время испытания 1500 часов.

После испытания везерометром (WOM) были определены следующие критерии:

DE: изменение цвета (измеренное колориметром)

сохранение блеска (%), когда начальный блеск образца составлял примерно 75% в форме для испытания на большой блеск

% сохранения первоначального блеска дан после полирования поверхности испытываемого образца, подвергнутого старению.

деструкция: визуальный код:

О: отсутствие какой-либо поверхностной деструкции даже под микроскопом (увеличение: 50х)

1.: тенденция к образованию поверхностных трещин под микроскопом

2.: незначительные поверхностные трещины под микроскопом

3. : умеренные поверхностные трещины под микроскопом (однако невидимые без микроскопа)

4/5: соответственно тенденция или от незначительных до умеренных поверхностных трещин, видимых без микроскопа.

Адгезия к стеклу (в случае применения для герметизации окон)

а) изготовление образца:

типичные автомобильные стеклянные элементы (вставки) очищают гептаном, а затем последовательно обрабатывают:

очистителем БЕТАВАЙП VP04604-GURIT ESSEX: путем протирки/вытирания (раствор химически активного силана в изопропаноле)

грунтовка: БЕТАПРАИМ 5001- GURIT ESSEX: путем протирки (раствором изоцианатовых форполимеров и нехимически активных силанов в метилэтилкетоне).

Сушка стекла и грунтовка в течение 2 часов при 50% относительной влажности и температуре 23oС.

Эти приготовленные стеклянные элементы помещают в специальную испытательную форму, после этого осуществляют впрыск под высоким давлением в систему реакционного литья под давлением.

Герметизированные посредством системы реакционного литья под давлением (RIM) стеклянные пластины хранят затем в течение 7 дней в условиях окружающей среды (23oС/ 50%-относительной влажности) до испытания на адгезию стекла к поверхности RIM путем измерения отслаивания.

b) испытания на отслаивание (= "адгезия стекла") измерение прочности сцепления (Н/см) между стеклом (грунтовка) и поверхностью RIM путем отслаивания под углом 90o согласно методу DIN-EN-1464.

Если между стеклом/грунтовкой и границей раздела RIM имеется разрыв, то это значит, что отсутствует сцепление между ними. (AF).

Если разрыв происходит в сердцевине самого образца RIM, то это значит, что отсутствует когезия (CF).

Испытания проводят на образцах герметизированного стекла:

на начальном этапе, то есть без дополнительного старения;

после испытания при циклических воздействиях катаплазменного старения:

погружение в воду при температуре +23oС в течение 7 дней, старение мокрых образцов (упакованных в алюминиевую фольгу) в сушилке при температуре 70oС в течение 7 дней (при 100% относительной влажности),

содержание этих образцов в холодильнике при температуре -23oС в течение 16 часов,

восстановление в условиях окружающей среды в течение 16 часов (23oС/50% относительной влажности) до проведения испытаний на отслаивание.

Адгезия к полиуретановому клею

(в случае заданных применений для герметизации окна, где герметизированное окно приклеивают к раме автомобиля полиуретановым клеем, нанесенным на поверхность материала, полученного способом реакционного литья под давлением, герметизированного окна).

а) Приготовление образца:

поверхность образца материала, полученного реакционным литьем под давлением, очищают гептаном, поверхность обрабатывают очистителем/активатором типа БЕТА-ВАЙП 4000 (GURIT ESSEX) путем протирки (раствором полиизоцианатов в этилацетате);

через 5 минут на обработанную поверхность RIM наносят БЕТА-СИЛ HV3 (GURIT ESSEX). HV3 представляет собой высоковязкий однокомпонентный полиуретановый клей на основе ароматических полиизоцианатов с 0,7% содержанием свободной NCO,

комплексный RIM/HV3 клей хранят в условиях окружающей среды в течение 7 дней, позволяя клею HV3(PU) полностью отвердиться.

в) Испытания на отслаивание (адгезия полиуретанового клея)

- оценка адгезии (визуальная) между клеем HV3 и поверхностью RIM путем ручного испытания на отслаивание под углом 180o:

- на начальных образцах RIM/HV3,

- на образцах RIM/HV3, подвергнутых старению,

при температуре 70oС, 100% относительной влажности, в течение 7 дней, и их восстановление в условиях окружающей среды (23oС/50% относительная влажность)

- оценка критерия ОК = отсутствия когезии (CF) в самом ядре HV3, оценка критерия отсутствие ОК = отсутствия адгезии (AF) между границей раздела материала RIM и клея HV3.

Визуальный внешний вид --> металлический блеск (код)

После хранения в течение 2 месяцев в условиях темноты изделий, полученных реакционным литьем под давлением, на них может появиться в некоторых случаях "металлический яркий" блеск, который виден особенно в тех случаях, если:

они темного цвета,

слишком высокое содержание свинцовоорганического катализатора (каталазитор 1).

Визуальный код после 2 месяцев хранения на производственном участке или в атмосфере их переработки в типичный гибкий пенополиуретан.

Код 0: отсутствие какого-либо металлического блеска.

Код 1: незначительная тенденция: почти невидимая.

Код 2: от незначительной до умеренной тенденции (видимая).

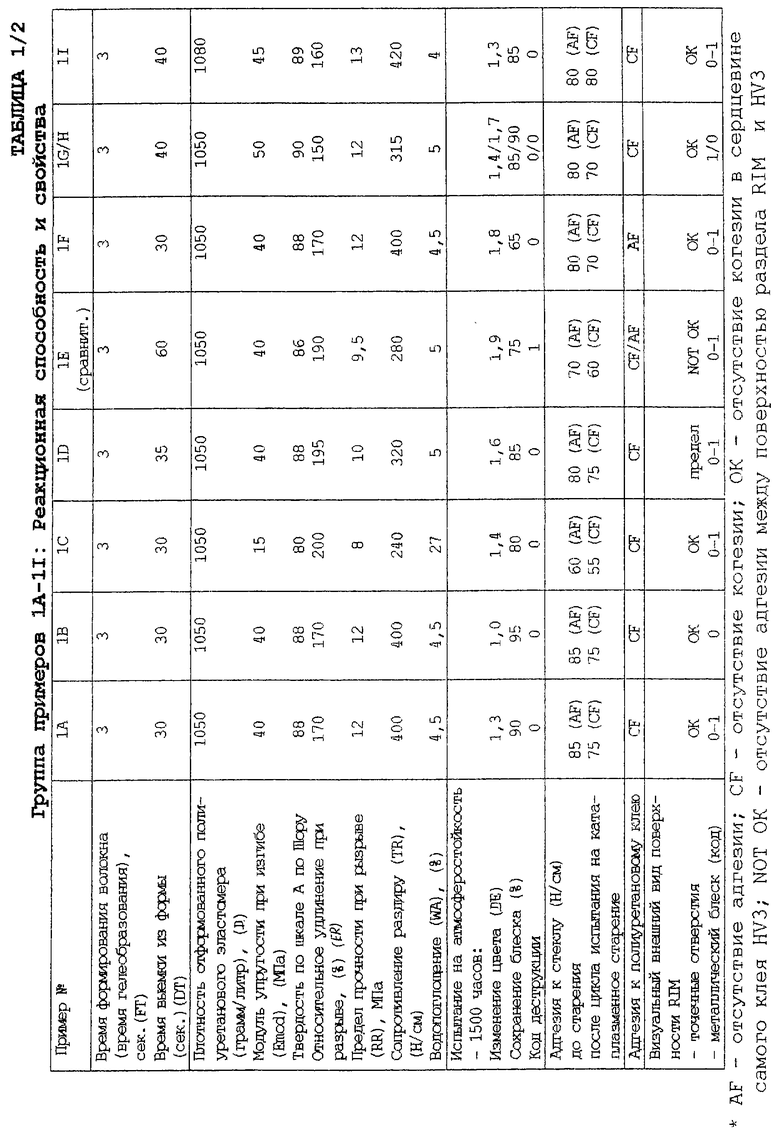

IV. Замечания (интерпретации результатов в примерах Ряд Примеров от 1А до I1 (см. таб. 1-3).

Согласно настоящему изобретению получили мягкие светостойкие эластомеры RIM способом реакционного литья под давлением, имеющие исключительные характеристики реакционной способности и свойства за исключением замечаний в случае:

- Сравнительный пример 1Е (температура формы <60oС): множество микропор на поверхности материала RIM и предел в отношении адгезии полиуретанового клея и приемлемого времени выемки из формы:

Пример 1F: плохая адгезия полиуретанового клея из-за слишком низкой температуры плавления наружной смазки (ERA) для формы по отношению к температуре формы;

Пример 1G: поверхность RIM (1 часть катализатора 1) имеет внешний вид с умеренным металлическим блеском;

Пример 1С: более высокое водопоглощение из-за более низкого показателя NCO 90 в комбинации с полиолом А.

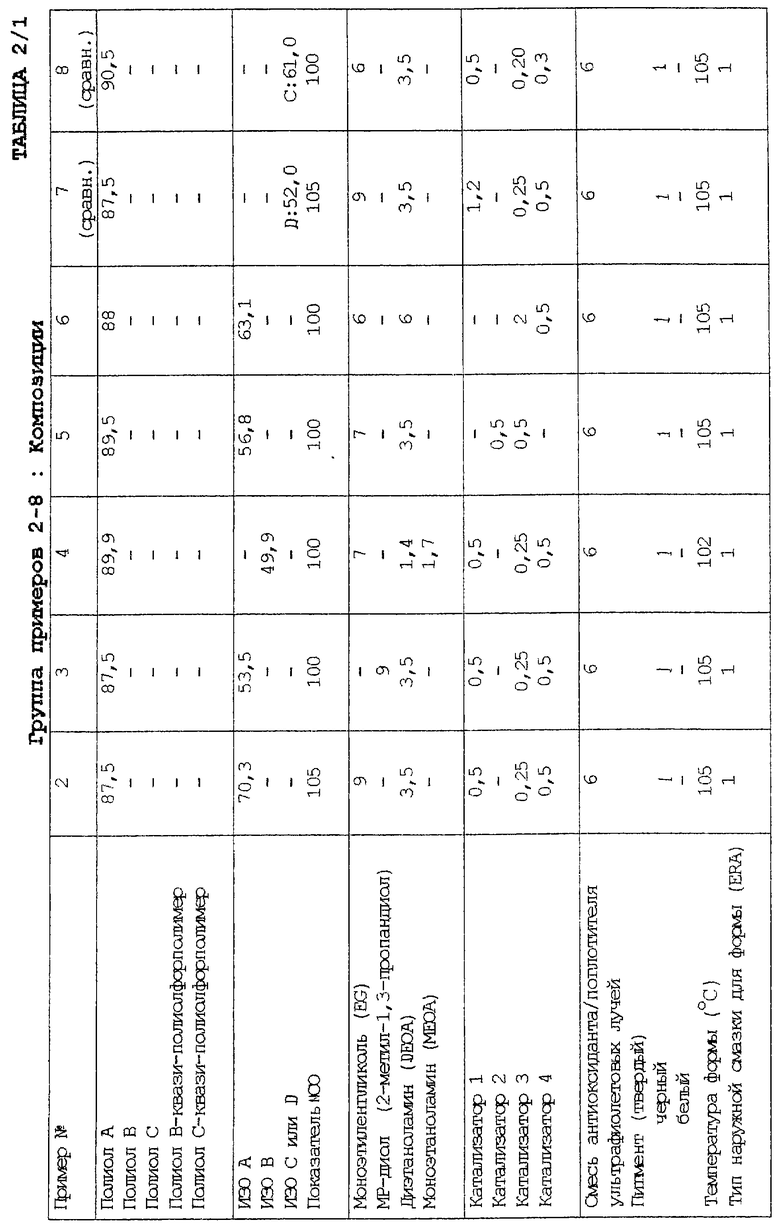

Группа примеров 2-8

Способом реакционного литья под давлением (RIM) были получены эластомеры с исключительными характеристиками реакционной способности и свойствами за исключением сравнительных примеров 7 и 8.

- Пример 7 (чистый изофорондиизоцианатный мономер/без тримера)

--> слишком продолжительное время выемки из формы / низкая реакционная способность

--> различные точечные отверстия на поверхности эластомера RIM

--> низкая жесткость и предел прочности на растяжение несмотря на примерение более высокого уровня удлинителя цепи и показатель NCO

--> умеренный металлический блеск (с целью повышения реакционной способности применяли 1 часть катализатора 1)

--> плохая атмосферостойкость (WOM) (сохранение блеска/деструкция)

--> достаточно высокое водопоглощение

- Пример 8 (слишком высокое содержание тримера в смеси изофорондиизоцианата)

--> слишком реактивная/ слишком вязкая изоцианатная смесь, приводящая к плохому смешению и плохому потоку в форме, в результате на поверхности появляются такие дефекты, как, например, точечные отверстия и т.п.

--> более хрупкий эластомер по сравнению с другими характерными примерами с подобной жесткостью.

Замечание: Благодаря замене в примере 3 моноэтиленгликолевого удлинителя цепи на МР-диоловый удлинитель цепи (2-метил 2,3-пропандиоловый удлинитель цепи) достаточно улучшить физическую стойкость полиоловой смеси: после хранения в течение 7 дней при комнатной температуре визуальное осаждение (декантация) отсутствовало.

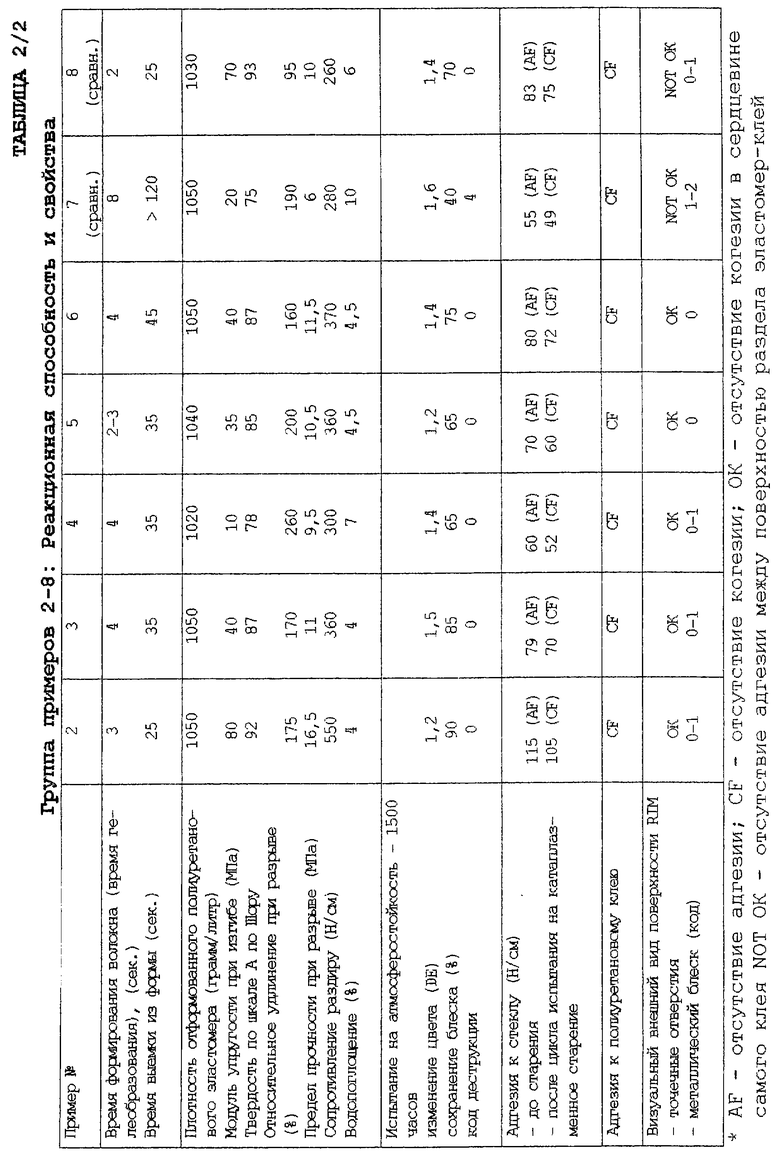

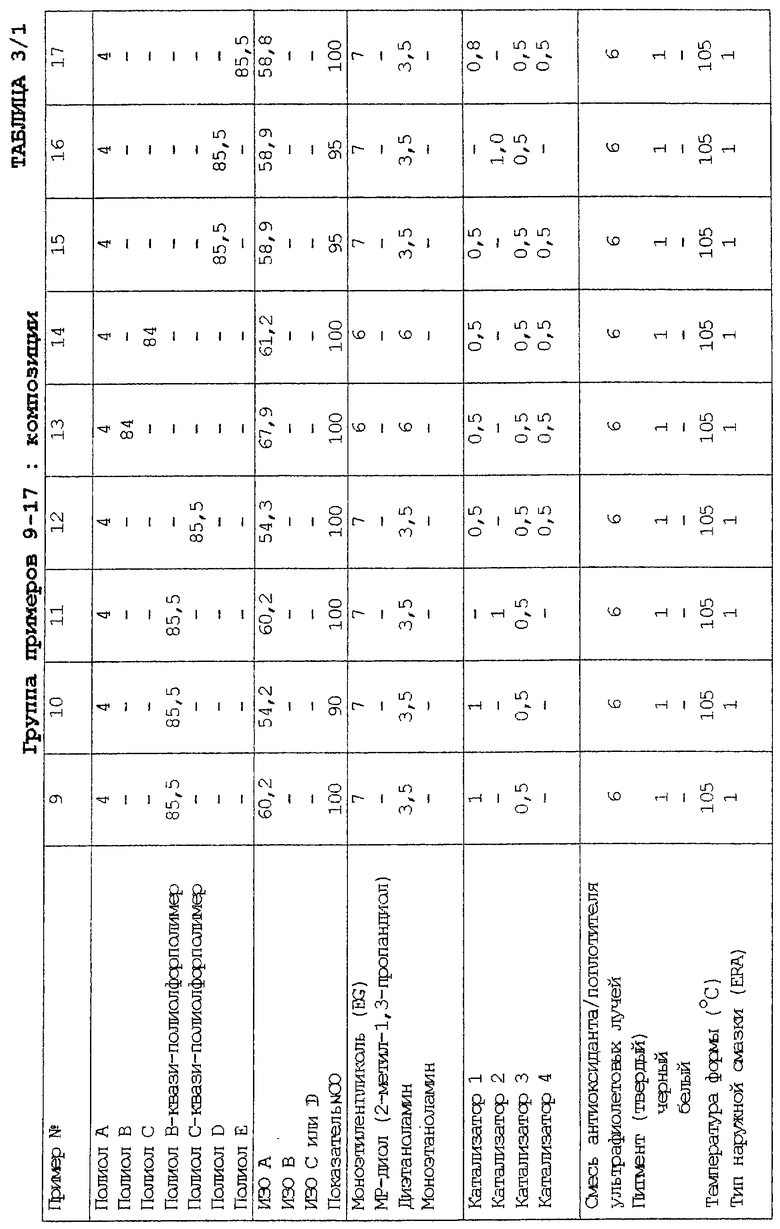

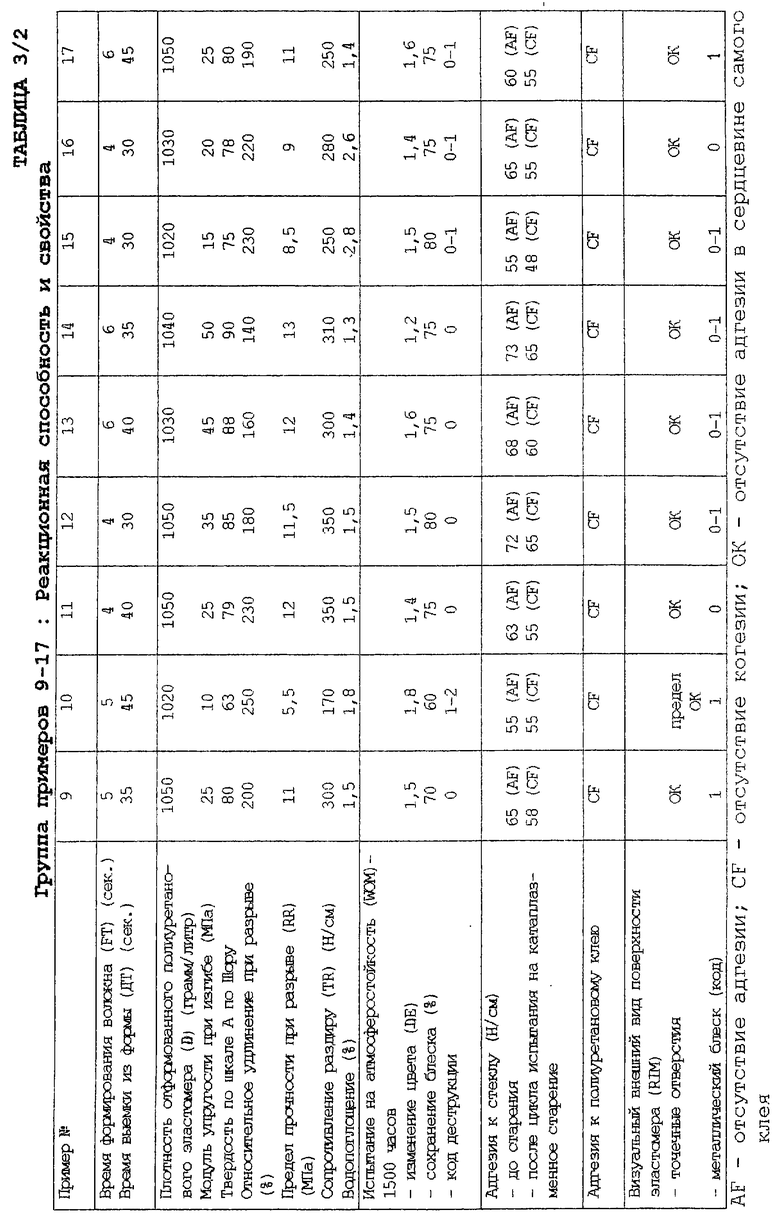

Группа примеров 9-17

Получили светостойкие эластомеры RIM с различной мягкостью, которые имели исключительно хорошие характеристики реакционной способности и свойства.

Хорошие результаты достигались, даже если полиэфирполиолы применяли без модификации квази-полиолфорполимером и/или с обычным КОН катализатором (примеры 13-17). В этих примерах повысили уровень аминового инициатора или уровень катализатора с целью компенсации некоторых потерь в реакционной способности по сравнению с применением полиолов, модифицированных квази-полиолфорполимером или полиолов на основе катализатора DHC (двойной металлический цианид) с низким содержанием моно-ола.

В примерах 15 и 16, основанных на применении диола на основе DMC-катализатора (без модификации квази-полиолфорполимером), содержащего 55% первичных ОН-групп и ограниченное содержание (9%) этиленоксида (ЕО), отмечено получение исключительных характеристик реакционной способности. В таком случае значения водопоглощения от хороших до исключительных (даже при показателе NCO = 95), хотя они несколько выше по сравнению с применением основных полиолов с нулевым содержанием этиленоксида. Например, водопоглощение в Примере 10 все же очень низкое, несмотря на применение низкого показателя NCO, равного 90. Это является результатом применения гидрофобного полиола на основе, по существу, пропиленоксида.

Эти образцы продемонстрировали также исключительные результаты во время практических испытаний на сморщивание: после помещения стеклянных образцов, герметизированных RIM, в холодную воду при температуре 20oС в течение 72 часов не было деформации поверхности материала, полученного реакционным литьем под давлением.

Изобретение относится к светостойким, эластомерным, полиуретановым формованным изделиям. Описываются микропористые или непористые, светостойкие, эластомерные, гибкие или полугибкие полиуретановые формованные изделия, имеющие плотность, по меньшей мере, 900 кг/м3 и модуль упругости при изгибе, согласно ASTM D790, от 5 до 300 МПа, полученные из реакционной смеси путем реакционного литья под давлением, при котором А) изоцианатный компонент, содержащий смесь изофорондиизоцианатного тримера/мономера, имеющую содержание NCO от 24,5 до 34% по массе, взаимодействует с В) изоцианат-реакционноспособными компонентами, содержащими σ1) полиэфирполиол, имеющий концевые OH-группы, среднюю номинальную функциональность от 2 до 4 и средний эквивалентный вес от 800 до 4000; σ2) по меньшей мере, один удлинитель цепи, имеющий в качестве функциональных групп только алифатические или алициклические ОН-группы; σ3) по меньшей мере, один аминовый инициатор; в присутствии С) по меньшей мере, одного компонента катализатора, выбранного из группы, состоящей из свинецорганического (II), висмуторганического (III) и оловоорганического (IV) катализаторов; D) по меньшей мере, один пигмент и Е) по меньшей мере, один антиоксидант/поглотитель ультрафиолетовых лучей. Полученные полиуретаны позволяют снизить время выемки изделия из формы, а также улучшить механические свойства изделий, изготавливаемых на основе заявляемых полиуретанов. 3 с. и 44 з.п. ф-лы, 9 табл.

σ3) примерно 2-10% по массе, в расчете на массу компонентов σ1, σ2 и σ3, по меньшей мере, один аминовый инициатор, образующий систему сокатализаторов с компонентом С в качестве катализатора и имеющий от 2 до 3 функциональных алифатических NH, NH2 или ОН-групп, по меньшей мере, одна из которых представляет вторичную или первичную аминовую группы, и эквивалентный вес до 150, в присутствии C) по меньшей мере, одного катализатора, выбранного из группы, состоящей из свинцовоорганического (II), висмуторганического (III) и оловоорганического (IV) катализаторов, при этом максимальное содержание каждого из этих катализаторов составляет соответственно - для свинцовоорганического катализатора 1,5% по массе, для висмуторганического катализатора 1,5% по массе, а для оловоорганического катализатора 3% по массе, в расчете на массу компонентов σ1, σ2 и σ3, при этом оловоорганический катализатор применяют в комбинации со свинцовоорганическим и/или висмуторганическим катализатором, либо в комбинации с диазобициклоалкеновым катализатором и/или с солью этого последнего катализатора со слабой кислотой; D) по меньшей мере, одного пигмента в качестве компонента смеси, а также Е) по меньшей мере, одного антиоксиданта/поглотителя ультрафиолетовых лучей; при этом эти компоненты подвергают обработке путем реакционного литья под давлением двухкомпонентной полиуретановой смеси, свободной от растворителя, при показателе содержания изоцианата от 90 до 120, реакционное литье под давлением осуществляют в форме, предварительно нагретой до температуры в интервале 60-130oС, в которую впрыскивают реакционную смесь при температуре между 30 и 80oС, причем полиуретановая реакционная смесь свободна по существу от газообразователей, и она содержит до 0,15% по массе самое большое, в расчете на массу реакционной смеси, воды.

| US 4772639 А, 20.09.1988 | |||

| US 5502147 А, 26.03.1996 | |||

| US 4292411 А, 29.09.1981 | |||

| US 4305991 А, 15.12.1981 | |||

| Способ получения эластичных пенополиуретанов | 1985 |

|

SU1275018A1 |

Авторы

Даты

2003-04-10—Публикация

1997-10-01—Подача