Изобретение относится к способу изготовления гибкой эластомерной полиуретановой кожи, в котором полиуретановая реакционная смесь распыляется на поверхность формы с последующим отверждением и получением слоя кожи. Полиуретановая реакционная смесь содержит компоненты, включающие по меньшей мере изоцианатный компонент, компонент, реагирующий с изоцианатом и каталитический компонент, где изоцианатный компонент состоит по меньшей мере из одного изоцианата, имеющего по меньшей мере две NCO-группы, которые не присоединены к ароматическим группам, и компонент катализатора является практически свободным от свинца.

Полиуретановая кожа в основном применяется для отделки внутренних частей автомобилей, более конкретно, панелей инструментов, дверных панелей, консолей, крышек отделений для перчаток и т.д. В случае указанного применения полиуретановая кожа прикрепляется к жесткому субстрату при помощи промежуточного слоя полужесткой пены, который располагается между эластомерной кожей и субстратом. Этот слой пены имеет плотность менее 200 кг/м3, обычно в пределах между 120 и 180 кг/м3. Наличие такого вспененного слоя обеспечивает внедрение полиуретановой кожи таким образом, что обеспечивается мягкое соприкосновение с отделываемой деталью. Существенным свойством эластомерной полиуретановой кожи в этом отношении является ее достаточная гибкость, а именно она должна иметь величину модуля упругости при изгибе по меньшей мере менее 30 МПа.

Подходящие полиуретановые реакционные смеси для распыления при получении гибких эластомерных полиуретановых кож описаны, например, в патенте ЕР-В-0379246. Композиции, описанные в этом патенте, основаны на алифатических изоцианатах и приводят к получению стабильных на свету полиуретанов, которые не требуют нанесения покрытия в форме (или последующей окраски) для того, чтобы избежать обесцвечивания кожи. Составы Colo-Fast® на основе алифатических полиуретанов (состоящих из смеси Polyfast® и Isofast®: торговые знаки Recticel), которые были получены согласно этому патенту, обеспечили получение гибких полиуретановых кож, обладающих модулем упругости при изгибе, измеренным в соответствии с ASTM D790-03, равным от 20 до 30 МПа. Эти составы, кроме того, имеют относительно небольшое время отверждения, обычно менее 180 с, а именно кожи, полученные из этих составов, обладают достаточной прочностью в несшитом состоянии при таком времени отверждения, что они могут быть удалены с поверхности формы без развития остаточных деформаций кожи.

Однако проблема с этими составами на основе алифатических полиуретанов заключается в том, что свинецорганические катализаторы, которые используются, запрещены или будут запрещены с целью сохранения окружающей среды. В настоящее время доступны альтернативные составы, когда свинецорганический катализатор заменяют, например, комбинацией висмуторганического и оловоорганического катализаторов и, возможно, также в сочетании с цинкорганическим катализатором (см., например, заявку WO 2004/000905). Хотя такие комбинации катализаторов также позволяют получить время отверждения равное 180 с или менее, они приводят к несколько отличающейся полиуретановой сетке, обеспечивающей получение более жестких полиуретановых кож, в частности полиуретановых кож, имеющих модуль упругости при изгибе равный примерно 40 МПа или даже больше.

Другим недостатком замены свинецорганического катализатора другими металлорганическими катализаторами является то, что при этом увеличивается выделение летучих органических соединений из полиуретанового эластомера. Как указано в заявке WO 2004/ 000905, выделение может быть уменьшено при применении специальных висмуторганических или оловоорганических катализаторов, у которых атом металла связан с длинноцепочечными органическими группами, такими как олеил, линолеил или линоленил. На практике, однако, применение этих катализаторов может создать проблемы в процессе переработки из-за более низкой совместимости в полиольной смеси, куда эти катализаторы добавляются. Кроме того, выделение летучих органических соединений может быть уменьшено путем увеличения NCO - показателя, которое приводит, однако, к получению более жестких полиуретановых эластомеров, обладающих например, модулем упругости при изгибе равным примерно 55 МПа.

Вместо получения полиуретановых кож из составов на основе алифатических полиуретанов можно также получать их из составов на основе ароматических полиуретанов, а именно, из составов полиуретанов, изоцианатный компонент которых представляет собой ароматический изоцианат вместо алифатического полиизоцианата. Как описано, например, в патенте ЕР-В-1079962, такие составы на основе ароматических полиуретанов имеют очень важные преимущества по сравнению с составами на основе алифатических полиуретанов. Составы на основе ароматических полиуретанов обеспечивают получение полиуретановых эластомеров, обладающих лучшими физическими свойствами, такими как более высокие предел прочности при растяжении и сопротивление разрыву, большее удлинение и способность к "гибкости на холоду". Они также являются более дешевыми, обладают более высокими скоростями отверждения и, соответственно, более коротким временем снятия с пресс-формы, чем алифатические полиуретаны.

Соответственно, они не требуют применения свинецорганических катализаторов для достижения короткого времени снятия с пресс-формы. Более того, они не выделяют летучие органические соединения (VOCs) или, по меньшей мере, выделяют их в значительно меньшей степени, чем алифатические полиуретаны.

Однако недостаток эластомеров на основе ароматических полиуретанов заключается в том, что они становятся менее стабильными после продолжительного действия света, поэтому они должны быть защищены от прямого воздействия солнечного света путем нанесения наружного слоя покрытия. Этот слой покрытия предпочтительно является слоем покрытия в форме, который наносится на поверхность формы перед напылением на нее состава на основе ароматических полиуретанов. Слой покрытия получают или из раствора или из водной основы и он имеет толщину менее примерно 40 мк. Покрытия на поверхности формы, полученные с применением растворителя, имеют тот недостаток, что они выделяют летучие органические соединения (VOCs), в то время как покрытия, нанесенные на поверхность формы с применением воды, требуют более продолжительного времени высыхания, даже при использовании источника тепла, как описано в патенте ЕР-В-1079962.

Вместо изготовления одного слоя полиуретановой кожи в различных патентных документах, в частности, в заявках US 2006/0008622 и US 2006/0091574, предложено изготавливать композиционные полиуретановые кожи, состоящие из внешнего полиуретанового слоя, имеющего плотность более 850 кг/м3 и слоя вспененного полиуретана, обладающего плотностью, находящейся между 100 и 750 кг/м3. Слой вспененного полиуретана выполнен из эластомерного ароматического полиуретана, в то время как внешний слой полиуретана может быть выполнен или из ароматического или из алифатического полиуретанового эластомера. Когда внешний слой полиуретана получают из эластомерного ароматического полиуретана, его все еще нужно снабжать слоем покрытия, которое ингибирует солнечный свет и/или другой вид УФ света от попадания на внешний полиуретановый слой. Хотя эти известные источники не упоминают о гибкости композиционных полиуретановых кож, очевидно, что когда нужно получить очень гибкую кожу, в частности, кожу, имеющую модуль упругости при изгибе менее 30 МПа или даже еще меньше, специалист в данной области будет изготавливать композиционные кожи, описанные в указанных выше заявках США на патент, полностью из эластомерных ароматических полиуретанов.

Цель настоящего изобретения состоит в создании нового способа изготовления полиуретановой кожи, которая обладает большой гибкостью, а именно модулем упругости при изгибе менее 35 МПа и предпочтительно менее 30 МПа или даже меньше, и которая не содержит свинца, но не требует наличия слоя покрытия для придания полиуретановой коже светостабильности.

В соответствии с этим способ по изобретению характеризуется тем, что компоненты, полиуретановой реакционной смеси реагирующие с изоцианатом содержат по меньшей мере один пластификатор, который снижает модуль упругости при изгибе кожи.

Пластификатор содержит по меньшей мере одну группу, реагирующую с изоцианатной группой и, возможно, одну и более других групп, реагирующих с изоцианатными группами, которые менее реакционно-способны, чем указанная группа, реагирующая с изоцианатной группой, поэтому по меньшей мере часть из них не реагирует с изоцианатными группами во время отверждения полиуретановой реакционной смеси, при этом пластификатор, более предпочтительно монофункциональный, содержит только одну группу, реагирующую с изоцианатными группами. Хотя пластификатор обычно добавляется к полиольной смеси, он может быть также добавлен к изоцианатной смеси. Поскольку количество пластификатора значительно меньше, чем количество полиизоцианата, большая часть полученного продукта присоединения полиизоцианата и пластификатор будут все еще содержать свободные NCO-группы и поэтому он будет встраиваться в полиуретановую сетку.

Согласно еще одному преимущественному варианту способа по изобретению изоцианатный компонент и компоненты, реагирующие с изоцианатами, указанной первой полиуретановой реакционной смеси взаимодействуют с показателем NCO-групп более 90, предпочтительно более 95, более предпочтительно более 100 и, наиболее предпочтительно более 105, предпочтительно, чтобы показатель NCO-групп был менее 120.

Такие высокие значения показателя NCO-групп также приводят к увеличению времени отверждения реакционной смеси. Они, однако, позволяют достигнуть получения более совершенной полиуретановой сетки, снижая при этом выделение летучих соединений из полиуретанового эластомера. Более высокие показатели NCO-групп, как было обнаружено, уменьшают также нежелательное "каучукоподобное" ощущение от прикосновения с полиуретановым эластомером. Благодаря тому факту, что они оказывают отрицательное влияние на гибкость полиуретанового эластомера, их применяют в сочетании с пластификатором.

Наличие пластификатора и использование более высокого значения показателя NCO-групп приводит к увеличению времени отверждения реакционной смеси.

С другой стороны время отверждения может быть снижено посредством распыления второй полиуретановой реакционной смеси, которая включает по меньшей мере один ароматический полиизоцианат, на по меньшей мере часть слоя указанной полиуретановой реакционной смеси с получением второго слоя полиуретана, который приклеивается к первому полиуретановому слою с получением, таким образом, гибкой эластомерной композиционной полиуретановой кожи которая включает указанную полиуретановую кожу в качестве первого слоя эластомерного полиуретанового слоя и второго гибкого полиуретанового слоя которые прикреплены друг к другу. Композиционная полиуретановая кожа имеет средний вес равный по меньшей мере 0,6 кг/м2 и первый и второй полиуретановые слои имеют соответственно первый и второй модули упругости и кожа, включающая эти два слоя имеет средний модуль упругости при изгибе менее 30 МПа, предпочтительно менее 25 МПа и более предпочтительно менее 20 МПа.

В следующем предпочтительном варианте способа по изобретению первая реакционная смесь содержит висмуторганический катализатор, в котором или не должно быть олова или содержится менее 600, предпочтительно менее 400 и, более предпочтительно, менее 200 м.д. олова.

Было установлено, что может быть особенно уменьшено количество оловоорганического катализатора или что оловоорганический катализатор может быть даже исключен, так как оловоорганический катализатор эффективен для обеспечения эффективного сшивания в конце реакции полимеризации, в то время как висмуторганический катализатор обеспечивает быстрое отверждение вначале.

Согласно предпочтительному варианту способа по изобретению распыление второй полиуретановой реакционной смеси начинают самое позднее через 90 с, предпочтительно самое позднее через 60 с, после прекращения распыления первой полиуретановой реакционной смеси.

Совершенно неожиданно было установлено, что при распылении второй реакционной смеси на основе ароматического полиуретана на первую реакционную смесь до ее отверждения, это отверждение ускоряется. Возможно объяснение этого факта состоит в том, что более реакционно-способные компоненты второй полиуретановой реакционной смеси могут проникать в слой первой полиуретановой реакционной смеси таким образом, что образуются взаимопроникающие полиуретановые сетки. Важное преимущество ускоренного отверждения первого полиуретанового слоя заключается в том, что менее реакционно-способные полиуретановые составы для получения этого слоя могут быть применены без увеличения продолжительности цикла производства. В действительности, распыление и отверждение второго слоя ароматического полиуретана требует также минимального промежутка времени (например, равного 180 с или даже немного более). Таким образом, специалист в данной области не вводится или вводится в минимальной степени в заблуждение максимальным временем отверждения при изменении полиуретанового состава с целью получения более гибкого эластомерного алифатического полиуретана или уменьшения выделения летучих. В действительности, состав на основе более гибкого полиуретана требует меньшей сшивки, и таким образом, обычно является менее реакционно-способным, чем составы на основе более жестких полиуретанов. Что касается выделения летучих, можно просто уменьшить количество металлорганических катализаторов в полиуретановой реакционной смеси для получения первого слоя, при этом достигается меньшее выделение летучих органических соединений. Некоторые металлорганические катализаторы, в частности, оловоорганические катализаторы даже могут быть исключены.

Другие особенности и преимущества данного изобретения станут очевидными из следующего ниже описания некоторых конкретных вариантов способа по изобретению. Позиции, указанные в данном описании, относятся к чертежам, на которых:

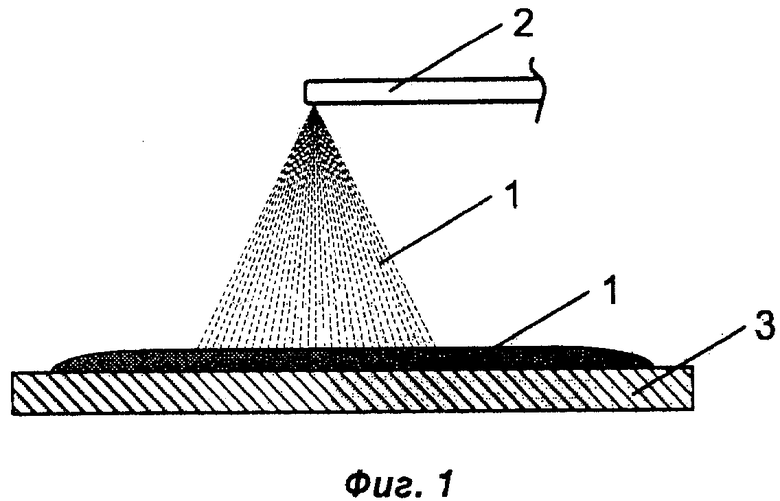

Фиг.1 схематически иллюстрирует стадию распыления первой полиуретановой реакционной смеси на поверхность формы;

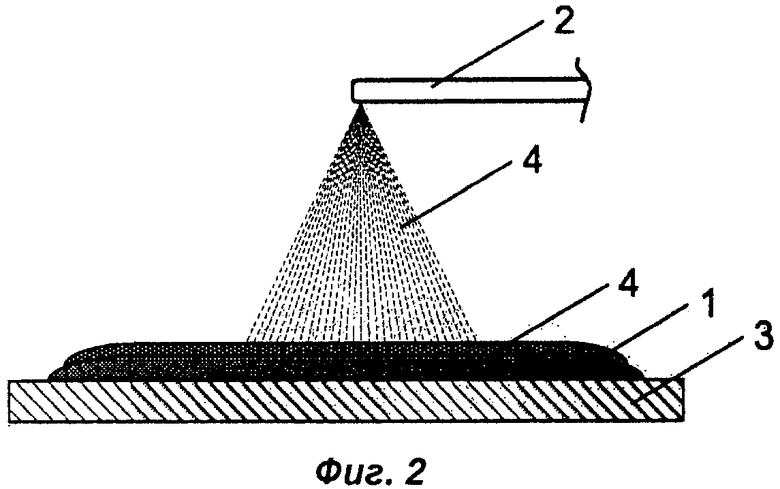

Фиг.2 иллюстрирует стадию распыления второй реакционной смеси для получения ароматического полиуретана на распыленный слой первой реакционной смеси;

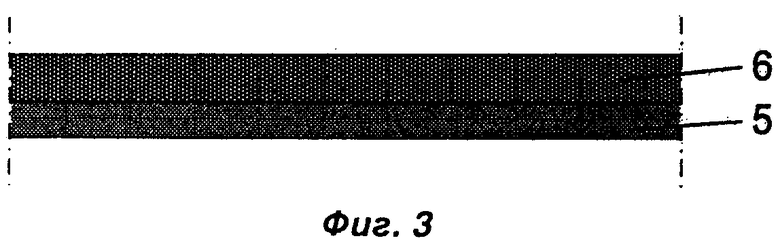

Фиг.3 иллюстрирует композиционную полиуретановую кожу, удаленную с поверхности формы после отверждения двух полиуретановых реакционных смесей и

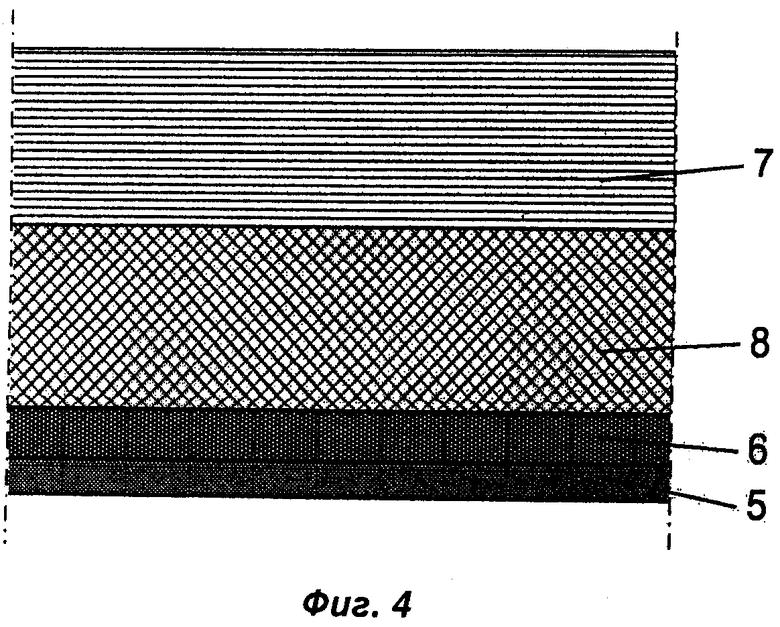

Фиг.4 отражает схематически поперечное сечение отрезаемой кромки, представляющей собой композиционную полиуретановую кожу, присоединенную при помощи промежуточного вспененного слоя к жесткому субстрату.

Способ в соответствии с данным изобретением может быть использован для изготовления гибкой эластомерной композиционной полиуретановой кожи, которая имеет средний вес (определенный путем деления общей массы кожи на площадь поверхности слоя кожи) равный по меньшей мере 0,6 кг/м2 и средний модуль упругости при изгибе менее 30 МПа, предпочтительно менее 25 МПа, и, более предпочтительно, менее 20 МПа. Эта величина модуля упругости при изгибе и величины модулей упругости при изгибе разных эластомерных полиуретановых слоев измеряются в соответствии с ASTM D 790-03. В случае композиционной кожи указывается средняя величина модуля упругости при изгибе, так как толщина композиционных слоев может отличаться от места к месту, что приводит к различным величинам модулей упругости при изгибе (определяется средняя величина модуля упругости при изгибе, при этом площадь поверхности участков, имеющих одну величину модуля упругости при изгибе нужно принимать во внимание, то есть средняя величина характерна для средней площади поверхности).

Способ получения композиционной полиуретановой кожи включает стадию распыления первой реакционной смеси 1 для получения полиуретана при помощи распылителя 2 на поверхность 3 формы (Фиг.1) и стадию распыления второй реакционной смеси 4 для получения полиуретана на по меньшей мере часть слоя первой реакционной смеси (Фиг.2). Это можно осуществить при помощи того же распылителя 2 или при помощи другого распылителя. Вторая реакционная смесь 4 может быть также распылена на части поверхности 3 формы, которые не покрыты первой реакционной смесью. Это может быть, например, сделано на тех участках кожи, которые не будут видны или которые даже будут отрезаны. Таким образом, может быть уменьшена стоимость кожи, так как вторая реакционная смесь для получения полиуретана является менее дорогой, чем первая реакционная смесь. Поверхность формы предпочтительно нагревают для ускорения отверждения обеих реакционных смесей, в частности до температуры между 30°С и 100°С, и предпочтительно до температуры между 60°С и 65°С, После того, как две реакционные смеси 1 и 4 будут отверждены, то есть после достижения достаточной прочности невыдержанной кожи, она может быть удалена с поверхности формы. Полученная таким образом композиционная кожа (см. Фиг.3) включает первый эластомерный полиуретановый слой 5 и второй эластомерный полиуретановый слой 6, который приклеивается к первому полиуретановому слою 5.

Перед удалением композиционной кожи с поверхности 3 формы можно также подвергнуть кожу так называемому дополнительному вспениванию. В этом случае состав для пенополиуретана выливают или наносят другим образом на изнанку второго полиуретанового слоя 6 и дают вспениться между кожей и жестким субстратом 7 таким образом, чтобы кожа прикрепилась к жесткому субстрату при помощи этого промежуточного слоя 8 пены. Этот дополнительный слой пены является полужестким и образует достаточно твердую подушку на жестком субстрате для обеспечения некоторой защиты для водителя и пассажиров в случае аварии.

Распыление двух реакционных смесей для получения полиуретанов может быть осуществлено методами и при помощи распылительных головок, описанных в патентах ЕР-В-0303305 и ЕР-В-0389014. Две реакционные смеси практически не содержат растворителей или содержат только очень ограниченное количество растворителя, в частности менее 5% (по весу) и, предпочтительно менее 3% (по весу). Первая реакционная смесь 1 для получения полиуретана состоит из компонентов, содержащих по меньшей мере один изоцианат, компонентов, реагирующих с изоцианатом, и каталитического компонента, при этом изоцианат включает по меньшей мере один изоцианат, содержащий по меньшей мере две NCO-группы, которые не связаны непосредственно с ароматической группой. В этом случае полиуретановый эластомер является так называемым эластомерным алифатическим полиуретаном. Существенным признаком изобретения является применение каталитического компонента, практически не содержащего свинца. Это означает, что полученный полиуретановый эластомер практически не содержит свинца. Это означает, что полиуретановый эластомер не содержит свинца или содержит только некоторое количество следов, которые нельзя обнаружить обычными методами, в частности, следы свинца составляют менее 5 м.д., более конкретно менее 1 м.д.

В противоположность первой реакционной смеси 1 для получения полиуретана вторая реакционная смесь 4 содержит по меньшей мере один ароматический полиизоцианат. Предпочтительно, чтобы изоцианатный компонент второй реакционной смеси для получения полиуретана содержал исключительно такой ароматический полиизоцианат, но возможно также один или более алифатических полиизоцианатов. Более того, возможно, что состав второго полиуретанового слоя меняется в направлении от первого слоя таким образом, что ближе к первому слою он содержит больше остатков алифатических изоцианатов, чем на стороне, направленной от первого слоя. Постепенное изменение может быть достигнуто при постепенной замене алифатического изоцианата первого слоя ароматическим изоцианатом во время распыления второго слоя. Кроме того, можно изменить только смесь изоцианатов при распылении второго слоя или изменить состав как изоцианатной, так и полиольной смеси, или постепенно или не постепенно, при распылении второго слоя.

Первая реакционная смесь 1 для получения алифатического полиуретана получается таким образом, чтобы первый полиуретановый слой 5 имел величину модуля упругости при изгибе менее 35 МПа и предпочтительно менее 30 МПа. Благодаря тому, что второй слой 6 ароматического полиуретана обладает более низким модулем упругости при изгибе, средняя величина модуля упругости при изгибе композиционной кожи находится между двумя величинами модуля упругости при изгибе обоих полиуретановых слоев 5 и 6. Таким образом, средняя величина модуля упругости при изгибе композиционной кожи может регулироваться путем выбора отношения между толщиной первого полиуретанового слоя и толщиной второго полиуретанового слоя или между плотностью первого полиуретанового слоя 5 и плотностью второго полиуретанового слоя 6. Первый или наружный полиуретановый слой 5 должен иметь плотность равную по меньшей мере 0,1 кг/м2 для получения достаточного покрытия на втором слое, а второй полиуретановый слой 6 должен иметь плотность равную по меньшей мере 0,3 кг/м2 ввиду увеличения кожи, а также ввиду сокращения продолжительности цикла производства (вследствие более короткого времени отверждения этого слоя ароматического полиуретана и действия этого слоя на отверждение первой реакционной смеси для получения полиуретана). Вес единицы поверхности (плотность) первого полиуретанового слоя 5 предпочтительно составляет более 0,2 кг/м2, более предпочтительно более 0,3 кг/м2, а вес единицы поверхности второго полиуретанового слоя 6 предпочтительно составляет более 0,4 кг/м2, более предпочтительно более 0,5 кг/м2.

Из-за ускорения отверждения первой реакционной смеси 1, распыление второй реакционной смеси 4 для получения полиуретана предпочтительно начинают самое позднее через 90 с, более предпочтительно самое позднее через 60 с и, наиболее предпочтительно самое позднее через 40 с после прекращения распыления первой реакционной смеси для получения полиуретана. Когда для распыления второй реакционной смеси используют другое оборудование для распыления, ее распыление можно начинать даже перед окончанием распыления первого слоя полиуретана. С другой стороны, при распылении при помощи того же распылителя 2, который через клапаны соединен с различными исходными материалами, можно переключать без какого-либо перерыва с подачи первой реакционной смеси на подачу второй реакционной смеси (возможно постепенно). Это может быть осуществлено путем изменения состава и изоцианатной, и полиольной смеси или, возможно, путем изменения состава только полиольной смеси. Важным преимуществом начала достаточно раннего распыления второй, более реакционно-способной реакционной смеси для получения полиуретана после распыления первой менее реакционно-способной реакционной смеси является то, что таким образом ускоряется отверждение первой реакционной смеси. Это позволяет применять даже менее реакционно-способные реакционные смеси для получения полиуретана, которые имеют лучшие свойства, особенно в отношении гибкости, выделения летучих или помутнения, содержания тяжелых металлов и т.д.

Первая реакционная смесь может, в частности, содержать следующие компоненты:

A) изоцианатный компонент, состоящий из по меньшей мере одного изоцианата, содержащего по меньшей мере две NCO- группы, которые не присоединены непосредственно к ароматической группе;

B) компоненты, реакционно-способные по отношению к изоцианату, содержащие:

b1) компонент, содержащий активный атом водорода, состоящий из по меньшей мере одного такого соединения, содержащего активный атом водорода, содержащего:

функциональные группы, представляющие собой первичные и/или вторичные ОН-группы, NH-группы и/или NH2-группы;

имеющего номинальную функциональность от 2 до 8 и

эквивалентный вес между 100 и 4000, предпочтительно между 500 и 2000;

b2) от примерно 0 до примерно 30 ч, предпочтительно от примерно 2 до примерно 30 ч, на 100 ч компонентов b1, b2 и b3, удлинителя цепи и/или сшивающего агента, по меньшей мере одного удлинителя цепи и/или по меньшей мере одного сшивающего агента с эквивалентным весом менее 100, функциональными группами которого являются ОН-группы, по меньшей мере 50% которых представляют собой первичные ОН-группы, и функциональность которого равна от 2 до 6, и/или

b3) аминосодержащий инициирующий компонент, который образует сокаталитическую систему с каталитическим компонентом С, который состоит из по меньшей мере одного аминного инициатора, который имеет функциональность от 2 до 6 и эквивалентный вес менее или равный 200 и который содержит по меньшей мере одну алифатическую или аминоциклическую NH2- или NH-группу и

C) каталитический компонент, который практически не содержит свинца и который содержит по меньшей мере один висмут (III) органический катализатор.

В дополнение к этим компонентам первая реакционная смесь обычно содержит пигменты и/или красители.

Изоцианатный компонент может включать одно изоцианатное соединение или смесь изоцианатных соединений. Подходящие изоцианатные соединения могут быть очень разными. Существенным признаком изоцианатных соединений является то, что они содержат по меньшей мере две NCO-группы, которые не присоединены непосредственно к ароматической группе. За счет этого получаемый полиуретановый материал может быть светостойким. Изоцианатный компонент предпочтительно включает IPDI (изофорондиизоцианат) в виде мономеров или тримеров или их смесей, при этом смесь мономер/тример IPDI характеризуется предпочтительно содержанием NCO-групп, находиящимся в пределах между 24,5 и 34% по весу. Может быть также применен форполимер изоцианата, в котором часть NCO-групп уже прореагировала с соединением, содержащим активный атом водорода. Вместо IPDI можно использовать другие "неароматические" изоцианаты, такие как TMXDI, HDI, H6XDI и H12MDI, или их производные. Эти изоцианаты описаны в патенте ЕР-В-03 79246, содержание которого включено в данную заявку в качестве ссылки.

Соединения, реакционно-способные по отношению к изоцианатам, прежде всего включают компонент, содержащий активный атом водорода. Этот компонент состоит из одного или более соединений, содержащих активный атом водорода, которые имеют эквивалентный вес в пределах между 100 и 4000 и номинальную функциональность от 2 до 8. Эти соединения, содержащие активный атом водорода, предпочтительно представляют собой полиэфирполиолы с концевыми ОН-группами, полученные путем полиприсоединения окиси пропилена и/или окиси этилена в присутствии низкомолекулярных инициаторов, содержащих группы ОН, NH и/или NH2, и имеющих функциональность от 2 до 8. Эта функциональность соответствует номинальной функциональности полиэфирполиола. Предпочтительно номинальная функциональность соединения, содержащего активный атом водорода, составляет от 2 до 4. Что касается реакционно-способности соединения, содержащего активный атом водорода, то предпочтительно, чтобы по меньшей мере 50% и более предпочтительно по меньшей мере 70% реагирующих с изоцианатом ОН-групп были первичными ОН-группами.

Вместо ОН-групп или в дополнение к ним соединения, содержащие активный атом водорода, могут также содержать NH- или NH2-группы, реакционно-способные по отношению к изоцианатным группам. Примерами таких соединений являются так называемые Jeffamines, Техасе.

Другие типы соединений, содержащих активный атом водорода, представляют собой полиэфирполиолы, получаемые конденсацией дикарбоновых кислот с низкомолекулярными полиспиртами с функциональностью от 2 до 8, предпочтительно от 2 до 4, соответствующей номинальной функциональностью таких полиэфирполиолов.

Другими подходящими соединениями, содержащими активный атом водорода, являются политетраметиленэфиргликоли (PTMG), к которым относится политетрагидрофуран со 100% первичных ОН-групп, имеющий номинальную функциональность равную 2 и гидроксильное число от 35 до 200.

Компоненты, реагирующие с изоцианатами, включают также сшивающий агент и/или удлинитель цепи, состоящие из по меньшей мере одного сшивающего агента и/или по меньшей мере одного удлинителя цепи, функциональные группы которого являются ОН-группами. Удлинитель цепи и/или сшивающий агент имеют эквивалентный вес менее 100. Присутствие такого сшивающего агента и/или удлинителя цепи требуется обычно, но не всегда. Он применяется в количестве от 0 до примерно 30 ч, предпочтительно от примерно 2 до примерно 30 ч на 100 ч компонентов b1, b2 и b3.

Типичные предпочтительные сшивающие агенты или удлинители цепи только с активными ОН-группами, которые имеют функциональность от 2 до 4, гидроксильное число более 250 и концентрацию первичных ОН-групп более 50%, включают этиленгликоль, пропандиол, бутандиол, пентандиол, гександиол, глицерин, триметилолпропан, триэтаноламин, триметилолэтан, пентаэритрит, бисфенол А и циклогександиметанол и, возможно, продукты присоединения этих соединений к 5 молям или менее окиси этилена и/или окиси пропилена на моль удлинителя цепи/сшивающего агента.

Компоненты, способные к реакции с изоцианатом, могут, наконец, включать аминосодержащий инициатор, который образует сокаталитическую систему с каталитическим компонентом С. Такие инициаторы описаны, в том числе, в US-A-4150206 и US-A- 4292411, при условии, что требуется минимальная функциональность равная 2.

В этом отношении обычно рассматриваются алифатические или алициклические алканоламины или полиамины, содержащие аминогруппу, не присоединенную непосредственно к ароматическому кольцу. Количество NH-групп и/или NH2-групп составляет по меньшей мере 2, если ОН-группы отсутствуют, и по меньшей мере 1, если есть ОН-группы. Общее количество реакционно-способных групп, состоящих из NH, NH2 или ОН, в основном находится между 2 и 5.

Типичные предпочтительные соединения, в основном алифатические соединения, имеющие функциональность от 2 до 4, представляют собой: моноэтаноламин, диэтаноламин, диизопропаноламин, этилендиамин, изофорондиамин, N,N'-диметил(диэтил)этилендиамин, 2-амино- 2-метил (или этил) -1-пропанол, 2-амино-1-бутанол, 3-амино-1,2-пропандиол, 2-амино-2- метил(этил)-1,3-пропандиол.

"Jeffammes" (Техасе) представляют собой продукты присоединения окиси пропилена, в основном содержащие концевые первичные NH2-группами или вторичные NH-группы, с функциональностью от 2 до 3, продукты присоединения окиси пропилена и/или окиси этилена к этилендиаминному инициатору (2-8 молей на моль этилендиамина).

Композиция может также содержать соответствующие добавки, включающие, например, но без ограничения, любую комбинацию следующих компонентов: термостабилизатор и стабилизаторов УФ-света, стабилизаторов рН, антиоксидантов, матирующих агентов, поверхностно-активных веществ, углеродной сажи, тиксотропных агентов (например, аморфной двуокиси кремния) и наполнителей, таких как частицы глины.

Указанные выше компоненты светостойкого полиуретанового состава уже описаны более подробно в патенте ЕР-В-0379246, содержание которого включено в данную заявку в качестве ссылки.

Каталитический компонент, как указано выше, не содержит свинца, и может включать все катализаторы, описанные в патенте ЕР-В- 0379246. Эти катализаторы включают висмуторганические соединения, оловоорганические катализаторы (включающие карбоксилаты Sn (IV), диалкилдистанноксан - дикарбоксилаты и алкилоловогалогениды) и так называемые щелочные катализаторы (такие как диазобициклоалкены). Конкретные металлорганические катализаторы, включающие также цинкорганические соединения, которые могут быть применены для снижения выделения летучих органических соединений, описаны также в заявке WO 2004/000905. Содержание этого патента также включено в данную заявку в качестве ссылки.

В способе по изобретению предпочтительно применять по меньшей мере один висмут (III) органический катализатор, более конкретно октоат висмута, неодеканоат висмута или олеат висмута. Хотя можно также применять оловоорганический катализатор, в этом случае количество такого катализатора может быть уменьшено благодаря ускоренному отверждению, полученному при раннем распылении второй реакционной смеси для получения полиуретана. Для снижения количества тяжелых металлов в эластомерном полиуретане и/или уменьшения выделения летучих органических соединений в первой реакционной смеси или не должно быть олова или она должна содержать менее 600, предпочтительно менее 400 и, более предпочтительно, менее 200 м.д. олова.

Для уменьшения выделения летучих изоцианатный компонент или компоненты, реакционно-способные по отношению к изоцианату, смешивают в таком отношении друг к другу, чтобы показатель NCO-групп первой реакционной смеси для получения полиуретана был больше 90, предпочтительно более 95, более предпочтительно, более 100 и, наиболее предпочтительно, более 150, при этом показатель NCO-групп предпочтительно равен менее 120. Было также установлено, что с таким высоким изоцианатным показателем может быть также уменьшено "ощущение каучукоподобной поверхности". Недостаток таких высоких величин показателя NCO-групп состоит, однако, в более длительном времени отверждения и в уменьшенной гибкости.

Для достижения требуемой гибкости первого слоя полиуретана компоненты, способные реагировать с изоцианатами, первой реакционной смеси для получения полиуретана предпочтительно содержат по меньшей мере один пластификатор, который приводит к снижению модуля упругости при изгибе первого полиуретанового слоя и который содержит по меньшей мере одну группу, реагирующую с изоцианатной группой. Эта группа обеспечивает встраивание пластификатора в сетку полиуретана и поэтому пластификатор не может мигрировать. Наиболее подходящие пластификаторы являются монофункциональными и содержат только одну группу, способную к взаимодействию с изоцианатной группой. Однако другие пластификаторы могут содержать одну и более способных реагировать с изоцианатом групп, которые являются менее реакционно-способными чем указанная группа, способная реагировать с изоцианатом, поэтому по меньшей мере часть этих групп не реагирует с изоцианатными группами во время отверждения первой реакционной смеси для получения полиуретана. Пластификаторы, которые оказываются очень эффективными, содержат цепь полиэтиленгликоля и, в частности, включают моноалкиловый эфир полиэтиленгликоля, более конкретно, монометиловые эфиры полиэтиленгликоля, имеющие молекулярный вес более 200, предпочтительно более 300 и, более предпочтительно, более 400, но менее 1000, предпочтительно менее 900 и, более предпочтительно, менее 800. Пластификатор применяют предпочтительно в количестве равном по меньшей мере 3, предпочтительно по меньшей мере 5 и, более предпочтительно, по меньшей мере 7 ч по весу на 100 ч по весу компонентов, способных реагировать с изоцианатами, однако количество пластификатора составляет предпочтительно менее 20, более предпочтительно менее 18 и, наиболее предпочтительно, менее 16 ч по весу в расчете на 100 ч по весу компонентов, способных к реакции с изоцианатами.

Пластификатор предпочтительно добавлять к полиольной смеси. Однако он также может быть добавлен к изоцианатной смеси. В этом случае он будет реагировать сначала с полиизоцианатом с образованием продукта реакции, содержащего по меньшей мере одну свободную NCO- группу, которая приводит к встраиванию пластификатора в сетку полиуретана. Такой продукт реакции можно также получить заранее и добавить его к изоцианатному компоненту.

Состав второй реакционной смеси для получения полиуретана в основном совпадает с составом вышеописанной первой композиции для получения полиуретана за исключением того, что она содержит по меньшей мере один ароматический полиизоцианат и поэтому она является более реакционно-способной и не содержит катализатора или по меньшей мере содержит по меньшей мере значительно меньшее количество этого катализатора. Более того, хотя во вторую реакционную смесь можно вводить пластификатор, он обычно не требуется благодаря большей гибкости полиуретана, которая может быть достигнута за счет применения ароматических полиизоцианатов. Наконец, хотя к реакционной смеси для получения ароматического полиуретана могут быть также добавлены пигменты и/или красители (например, при распылении на участки, содержащие очень тонкий слой алифатического полиуретана), обычно включение таких пигментов и/или красителей в реакционную смесь для получения ароматического полиуретана не является необходимым.

Примеры полиизоцианатов, которые могут быть выбраны для получения второго слоя ароматического полиуретана включают диизоцианаты, содержащие ароматические кольцевые структуры, такие как форполимер дифенилметандиизоцианата (форполимер MDI) или дифенилметан-4,4'-диизоцианат (MDI) или смесь изомеров MDI или смеси указанных соединений, которые доступны в BASF Elastogran (Lupranat), Dow Chemical Company (Isonate), Bayer (Desmodur) или Huntsman (Suprasec).

Упомянутые выше не являющиеся светостойкими ароматические полиизоцианаты очень желательно использовать ввиду их более высокой реакционно-способности по сравнению с алифатическими полиизоцианатами и ввиду лучших механических свойств (например, предела прочности при разрыве, удлинения и предела прочности на разрыв) эластомерных полиуретанов, полученных с применением этих не светостойких ароматических полиизоцианатов.

Первая реакционная смесь для получения полиуретана предпочтительно получается таким образом, что первый слой эластомерного полиуретана имеет среднюю плотность равную по меньшей мере 600 кг/м3, предпочтительно по меньшей мере 700 кг/м3 и более предпочтительно, по меньшей мере 800 кг/м3. Для уменьшения отрицательного воздействия внешнего слоя алифатического полиуретана на механические свойства композиционной кожи его средняя толщина (определенная путем деления объема на площадь поверхности лицевой стороны) предпочтительно составляет менее 1 мм, более предпочтительно менее 0,8 мм и, наиболее предпочтительно, менее 0,6 мм.

Второй слой эластомерного полиуретана предпочтительно имеет среднюю плотность равную по меньшей мере 250 кг/м3, более предпочтительно по меньшей мере 300 кг/м3 и, наиболее предпочтительно, по меньшей мере 350 кг/м3.

Согласно первому варианту второй слой полиуретана имеет среднюю плотность равную по меньшей мере 600 кг/м3, предпочтительно по меньшей мере 700 кг/м3 и, более предпочтительно по меньшей мере 775 кг/м3. Этот вариант обеспечивает получение кожи с большой гибкостью, например, с модулем упругости при изгибе равным 15 МПа или даже менее, например, композиционная кожа обладает модулем упругости при изгибе, который находится в пределах между 15 и 30 МПа. Согласно этому варианту композиционная кожа имеет среднюю толщину в пределах между 0,8 и 2,0 мм, при этом предпочтительно, чтобы эта средняя толщина составляла менее 1,6 мм и, более предпочтительно, менее 1,4 мм.

Согласно второму варианту второй слой полиуретана имеет среднюю плотность менее 600 кг/м3, предпочтительно менее 550 кг/м3 и, более предпочтительно, менее 500 кг/м3. Благодаря такой низкой плотности второй слой полиуретана обладает даже большей гибкостью, поэтому композиционная кожа может иметь, например, среднюю величину предела упругости при изгибе в пределах между 5 и 15 МПа. Согласно этому второму варианту твердость второго слоя полиуретана снижается до твердости по Шору А, измеренной согласно DIN 53505, менее 30, предпочтительно менее 25 и более предпочтительно менее 20 (если второй слой полиуретана имеет толщину менее 6 мм, следует накладывать друг на друга два или более слоев при измерении твердости по Шору А в соответствии с DIN 53505). Второй слой полиуретана предпочтительно имеет среднюю толщину равную по меньшей мере 1 мм, предпочтительно равную по меньшей мере 1,5 мм и более предпочтительно равную по меньшей мере 2,0 мм. При этом можно получить уникальное ощущение кожи и высокое качество, например, ощущение кожи может получаться благодаря так называемому "эффекту Шибе", который получается особенно, когда первый слой полиуретана является достаточно тонким и гибким. Средняя толщина второго слоя полиуретана предпочтительно составляет менее 15 мм, более предпочтительно менее 10 мм и, наиболее предпочтительно, менее 5 мм.

Пониженную плотность второго слоя ароматического полиуретана можно получить при добавлении химического вспенивающего агента (такого как вода) и/или физического вспенивающего агента (низкокипящей жидкости) во вторую реакционную смесь. Дополнительно или альтернативно можно добавлять газ в реакционную смесь для того, чтобы она распылялась в виде пены из сопла. Это можно осуществить, например, как описано в заявке WO 2005/ 000481, путем добавления газа, такого как азот или двуокись углерода, к реакционной смеси до перемешивания ее в статическом смесителе или путем добавления газа к полиольной и/или к изоцианатной смеси.

Вышеуказанный первый слой полиуретана не обязательно должен быть частью композиционной полиуретановой кожи, но может образовать гибкую эластомерную полиуретановую кожу как таковую. Очевидно, что в этом последнем случае при применении в качестве полиуретановой кожи как таковой, возможно снабженной слоем пены при осуществлении метода прямого вспенивания, средняя толщина может быть несколько увеличена вследствие достижения желательных механических свойств кожи, таких как предел прочности при растяжении и сопротивление надрыву.

Пример 1

В этом первом примере общая продолжительность цикла (в секундах) приведена для кожи на основе алифатического полиуретана (толщиной 1,2 мм) (известная кожа) и для композиционной кожи по изобретению.

После распыления антиадгезионного агента на поверхность формы в течение 98 с со скоростью 14 г/с на поверхность формы распыляют реакционную смесь на основе алифатического ПУ (соответствует составу А в Таблице 3). Это приводит к получению ПУ кожи со средней толщиной равной примерно 1,2 мм (плотность около 950 кг/м3). Эта реакционная ПУ смесь требует для отверждения 210 с, в этом случае общая продолжительность цикла составляет 356 с.Время отверждения определяется как время которое необходимо для выемки кожи из формы без риска постоянной деформации и его измеряют согласно "тесту в ковшеобразном стакане", который описан ниже.

Согласно варианту, в котором получают композиционную кожу, ту же самую реакционную смесь для получения алифатического ПУ вначале распыляют в течение 32 с на ту же самую поверхность формы с той же скоростью. Это приводит к получению слоя ПУ кожи со средней толщиной около 0,4 мм. Затем меняют распылитель сразу же после этого с той же скоростью (14 г/с) в течение 72 с на первый слой (алифатического ПУ) распыляют вторую смесь для получения ароматического ПУ, получают слой кожи на основе ароматического ПУ со средней толщиной около 1,0 мм (плотность около 800 кг/м3). Этот второй слой затем отверждается в течение 90 с, после чего композиционную кожу удаляют из формы.

Как можно видеть в Таблице 1, общее время распыления сравнили в обоих примерах. Однако, согласно варианту, в котором получают композиционную кожу, общая продолжительность цикла может быть уменьшена с 356 с до 260 с (снижение 27%) благодаря тому, что время отверждения второго (ароматического) слоя гораздо меньше этого показателя для слоя кожи на основе алифатического полиуретана (90 с и 210 с) и тому, что отверждение слоя алифатического ПУ ускоряется за счет взаимодействия со слоем ароматического ПУ. В действительности, несмотря на то, что слой алифатического ПУ характеризуется временем отверждения равным 210 с, он может быть удален из формы в течение 180 с после прекращения распыления смеси для получения слоя алифатического ПУ. "Тест в ковшеобразном стакане" показывает, что время отверждения слоя алифатического ПУ значительно уменьшается, даже до величины менее 180 с.

Определение времени отверждения в соответствии с "тестом в ковшеобразном стакане" ("bucket test")

Время отверждения может быть определено методом аппроксимации при удалении кож из формы в разные моменты времени после "прекращения распыления" и осуществления теста в "ковшеобразном стакане". Согласно этому тесту кожи сминают непосредственно после выемки из формы, помещают в стакан и оставляют еще на 2 ч. Затем кожи вынимают из стакана, растягивают до полного размера и оценивают остаточные деформации (вмятины, складки, гофры…).

Время отверждения (минимальное) определяется как минимальное время после "прекращения распыления", когда кожи можно вынуть из формы и когда не возникают остаточные деформации после указанного выше теста.

Пример 2

Из данных Таблицы 2 становится очевидным влияние пластификатора на время отверждения и модуль упругости при изгибе кожи на основе эластомерного ПУ. Составы для получения полиуретанов не содержат свинца и включают только октоат висмута и диметилоловодинеодеканоат в качестве металлорганических катализаторов. В примерах применяли монофункциональный пластификатор, более конкретно, метоксиполиэтиленгликоль (СН3-(OCH2CH2)n-ОН) с различным молекулярным весом (соответственно, 350, 500 и 750). Это соединение коммерчески доступно в Dow Chemical Corp.

Как показывают величины времени отверждения, это время увеличивается и модуль упругости при изгибе снижается с увеличением количества пластификатора, это означает, что кожа на основе эластомера становится более гибкой с увеличением количества пластификатора.

Увеличение времени отверждения может быть объяснено тем, что образовавшаяся сетка полимера является менее совершенной и содержит боковые цепи, что приводит к тенденции образования вмятин при слишком небольших величинах времени отверждения.

Пример F показывает, что увеличение времени отверждения меньше, когда пластификатор добавлен к изоцианатной смеси. Пример 3

Из Таблицы 3 видно, что увеличение показателя NCO-групп приводит к меньшему выделению и к меньшему замутнению и к более приятным ощущениям поверхности. Хотя ощущение каучукоподобной поверхности является субъективной оценкой, этот эффект выражен так отчетливо между предельными значениями показателя NCO-групп, что его может оценить любой специалист в данной области.

Однако при увеличении показателя NCO-групп время отверждения увеличивается незначительно, более важным является то, что модуль упругости при изгибе возрастает резко, даже при использовании некоторого количества пластификатора. Для противодействия этому эффекту может быть добавлено избыточное количество пластификатора, но оно оказывает отрицательное влияние на отверждение кожи на основе алифатического полиуретана (см. примеры Н и Е).

Пример 4

Пример Н в Таблице 3 показывает, что низкий модуль упругости при изгибе может быть получен для кожи на основе алифатического ПУ даже при большой величине показателя NCO-групп при добавлении большого количества пластификатора. Как указано выше, время отверждения при этом увеличивается до 240 с. Для того, чтобы ограничить величину этого возрастания времени отверждения этот слой кожи на основе алифатического ПУ может быть получен по изобретению более тонким, затем может быть распылен второй слой ароматического ПУ (как в примере 1).

При изготовлении композиционной кожи (Пример 10) уменьшается не только время отверждения (<180 с против 240 с), но, как можно видеть из Таблицы 4, и количество выделяемых соединений (TVOC) и степень замутнения (TFOG) уменьшаются значительно. Кроме того, как видно из примера J, еще более низкие величины выделения летучих соединений и замутнения могут быть получены при исключении оловоорганического катализатора из первого слоя (алифатического ПУ). Несмотря на то, что этот катализатор исключен из первого слоя, композиционную кожу можно вынуть из формы через 180 с, но этот слой алифатического полимера оказывается еще неполностью отвержденным, и для полного отверждения этого слоя требуется большее время.

Пример 5

Этот пример показывает, то при получении достаточно тонкого слоя кожи (алифатического) композиционная кожа все еще может оставаться гибкой при нанесении на него второго слоя кожи (ароматического).

Пример 6

Этот пример показывает, что комбинация первого гибкого слоя кожи со вторым слоем, обладающим низкой плотностью и небольшой твердостью по Шору А обеспечивает получение композиционной кожи с так называемым "эффектом Шибе" ("Schiebe - effekt") или с ощущением кожи при прикосновении. Плотность слоя кожи на основе ароматического полиуретана была снижена за счет распыления при помощи распылителя, как описано в заявке WO 2005/000481, и за счет введения газообразного азота в смесительную головку для создания пены. Из-за такой небольшой величины плотности слой кожи на основе ароматического полиуретана и композиционная кожа обладают модулем упругости при изгибе, величина которого меньше, чем в примере 5, эта величина находится в пределах между 5 и 15 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КОМПОЗИЦИОННОЙ ЭЛАСТОМЕРНОЙ ПОЛИУРЕТАНОВОЙ КОЖИ | 2006 |

|

RU2422285C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ КОЖИ НА ОСНОВЕ ПЛАСТИЧНОГО, ЭЛАСТИЧНОГО, ТЕРМОРЕАКТИВНОГО ФАЗОРАЗДЕЛЕННОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2011 |

|

RU2551428C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИТНЫЕ ПОЛИУРЕТАНОВЫЕ ОБШИВКИ | 2018 |

|

RU2759642C2 |

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2540078C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ДВУХКОМПОНЕНТНАЯ НЕ СОДЕРЖАЩАЯ РАСТВОРИТЕЛЬ КЛЕЕВАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ИНИЦИИРУЕМЫЙ АМИНОМ ПОЛИОЛ | 2017 |

|

RU2758694C2 |

| МИКРОЯЧЕИСТЫЙ ИЛИ НЕЯЧЕИСТЫЙ СВЕТОУСТОЙЧИВЫЙ ПОЛИУРЕТАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2315780C2 |

| СМОЛЫ НА ОСНОВЕ ПОЛИУРЕТАНА ДЛЯ НАМОТКИ ВОЛОКНА | 2015 |

|

RU2703255C1 |

| ТЕРМИЧЕСКИ ОТВЕРЖДАЕМАЯ ПОЛИЭФИРНАЯ КОМПОЗИЦИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2008 |

|

RU2456320C2 |

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ПРИ ПОНИЖЕННОЙ ТЕМПЕРАТУРЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2545066C9 |

Изобретение относится к способу изготовления гибкой эластомерной полиуретановой кожи, в котором полиуретановая реакционная смесь распыляется на поверхность формы с последующим отверждением и получением слоя кожи. Описан способ изготовления слоя гибкой эластомерной полиуретановой кожи, включающий стадии: получения реакционной смеси для получения полиуретана, которая состоит из компонентов, включающих, по меньшей мере, один изоцианатный компонент, компоненты, способные к реакции с изоцианатом, и металлорганический каталитический компонент, при этом изоцианатный компонент содержит по меньшей мере один изоцианат, содержащий по меньшей мере две NCO-группы, которые не присоединены непосредственно к ароматической группе, и каталитический компонент практически не содержит свинца; при этом компоненты, способные к реакции с изоцианатом, включают компонент, содержащий активный атом водорода, состоящий из по меньшей мере одного соединения, содержащего активный атом водорода, содержащего функциональные группы, представляющие собой первичные и/или вторичные ОН-группы, NH-группы и/или NH2-группы; имеющего номинальную функциональность от 2 до 8; и эквивалентный вес между 100 и 4000, предпочтительно между 500 и 2000; распыления слоя указанной полиуретановой реакционной смеси на поверхность формы; отверждения указанной реакционной смеси для получения полиуретана с получением слоя полиуретановой кожи; и удаления полученного слоя полиуретановой кожи с поверхности формы, причем компоненты, способные к реакции с изоцианатом, указанной реакционной смеси для получения полиуретана содержат по меньшей мере один пластификатор, который снижает модуль упругости при изгибе кожи и который содержит по меньшей мере одну группу, способную к реакции с изоцианатом, причем указанный пластификатор включает по меньшей мере одну группу, реагирующую с изоцианатной группой. Технический результат - создание нового способа изготовления слоя полиуретановой кожи, которая обладает большой гибкостью, а именно модулем упругости при изгибе менее 35 МПа и предпочтительно менее 30 МПа или даже меньше, и которая не содержит свинца, но не требует наличия слоя покрытия для придания полиуретановой коже светостабильности. 14 з.п.ф-лы, 4 ил., 6 табл., 6 пр.

1. Способ изготовления слоя гибкой эластомерной полиуретановой кожи, включающий стадии:

получения реакционной смеси для получения полиуретана, которая состоит из компонентов, включающих по меньшей мере один изоцианатный компонент, компоненты, способные к реакции с изоцианатом, и металлорганический каталитический компонент, при этом изоцианатный компонент содержит по меньшей мере один изоцианат, содержащий по меньшей мере две NCO-группы, которые не присоединены непосредственно к ароматической группе, и каталитический компонент практически не содержит свинца; при этом компоненты, способные к реакции с изоцианатом, включают компонент, содержащий активный атом водорода, состоящий из по меньшей мере одного соединения содержащего активный атом водорода, содержащего функциональные группы, представляющие собой первичные и/или вторичные ОН-группы, NH-группы и/или NH2-группы; имеющего номинальную функциональность от 2 до 8; и эквивалентный вес между 100 и 4000, предпочтительно между 500 и 2000;

- распыления слоя указанной полиуретановой реакционной смеси на поверхность формы;

- отверждения указанной реакционной смеси для получения полиуретана с получением слоя полиуретановой кожи; и

- удаления полученного слоя полиуретановой кожи с поверхности формы, отличающийся тем, что компоненты, способные к реакции с изоцианатом, указанной реакционной смеси для получения полиуретана содержат по меньшей мере, один пластификатор, который снижает модуль упругости при изгибе кожи и который содержит по меньшей мере одну группу, способную к реакции с изоцианатом, причем указанный пластификатор включает по меньшей мере одну группу, реагирующую с изоцианатной группой.

2. Способ по п. 1, отличающийся тем, что пластификатор представляет собой монофункциональный пластификатор, содержащий только одну группу, способную реагировать с изоцианатными группами.

3. Способ по п. 1, отличающийся тем, что пластификатор, содержит одну группу, способную реагировать с изоцианатными группами, и одну или более других групп, способных к реакции с изоцианатной группой, которые являются менее реакционно-способными, чем указанная группа, способная к реакции с изоцианатной группой, так что, по меньшей мере, часть из них не реагирует с изоцианатными группами во время отверждения реакционной смеси.

4. Способ по п. 1, отличающийся тем, что пластификатор содержит цепь полиэтиленгликоля.

5. Способ по п. 1, отличающийся тем, что пластификатор содержит моноалкиловый эфир полиэтиленгликоля.

6. Способ по п. 1, отличающийся тем, что для образования реакционной смеси для получения полиуретана применяют изоцианатный компонент, который представляет собой продукт реакции указанного пластификатора с полиизоцианатом.

7. Способ по п. 1, отличающийся тем, что реакционная смесь для получения полиуретана содержит по меньшей мере 3 части по весу указанного пластификатора на 100 ч. по весу компонентов, способных к реакции с изоцианатами.

8. Способ по п. 7, отличающийся тем, что реакционная смесь для получения полиуретана содержит по меньшей мере 5 ч. по весу пластификатора на 100 ч. по весу компонентов, способных реагировать с изоцианатами.

9. Способ по п. 8, отличающийся тем, что реакционная смесь для получения полиуретана содержит по меньшей мере 7 ч. по весу пластификатора на 100 ч. по весу компонентов, способных реагировать с изоцианатами.

10. Способ по п. 1, отличающийся тем, что реакционная смесь для получения полиуретана содержит менее 20 ч. по весу пластификатора на 100 ч. по весу компонентов, способных реагировать с изоцианатами.

11. Способ по п. 10, отличающийся тем, что реакционная смесь для получения полиуретана содержит менее 18 ч. по весу пластификатора на 100 ч. по весу компонентов, способных реагировать с изоцианатами.

12. Способ по п. 11, отличающийся тем, что реакционная смесь для получения полиуретана содержит менее 16 ч. по весу пластификатора на 100 ч. по весу компонентов, способных реагировать с изоцианатами.

13. Способ по п. 1, отличающийся тем, что осуществляют взаимодействие изоцианатного компонента и компонентов, которые являются реакционно-способными по отношению к изоцианатам, при показателе NCO-групп более 90, предпочтительно более 95, более предпочтительно более 100 и наиболее предпочтительно более 105, при этом показатель NCO-групп предпочтительно менее 120.

14. Способ по п. 1, отличающийся тем, что полученный слой полиуретановой кожи характеризуется средней плотностью, равной по меньшей мере 600 кг/м3, предпочтительно по меньшей мере 700 кг/м3 и более предпочтительно равной по меньшей мере 800 кг/м3.

15. Способ по п. 1, отличающийся тем, что дополнительная реакционная смесь для получения полиуретана, которая содержит по меньшей мере один ароматический полиизоцианат, распыляется на по меньшей мере часть слоя реакционной смеси для получения полиуретана с получением дополнительного слоя полиуретана, который прикрепляется к первому слою полиуретана с получением гибкой эластомерной композиционной полиуретановой кожи.

| 0 |

|

SU379246A1 | |

| US 2006008622 A1, 12.01.2006 | |||

| US 5962142 A1, 05.10.1999 | |||

| СВЕТОСТОЙКОЕ ЭЛАСТОМЕРНОЕ ПОЛИУРЕТАНОВОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2201940C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ СИНТЕТИЧЕСКОЙ ОТДЕЛКИ И ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2113349C1 |

| RU 2005101616 A, 10.08.2005 | |||

Авторы

Даты

2015-10-20—Публикация

2011-04-01—Подача