Изобретение касается термопластичных композиций с повышенной устойчивостью при переработке, содержащих поликарбонат и модифицированный каучуком привитой сополимер и/или виниловый сополимер, способа их получения и их применения для изготовления формованных изделий.

Термопластичные формовочные массы из поликарбонатов и АБС-сополимеров (Акрилонитрил/Бутадиен/Стирол) известны давно. Так, заявка на патент США 3130177 А описывает удобообрабатываемые формовочные массы, полученные на основе поликарбонатов и привитых сополимеров из смеси мономеров - акрилонитрил и ароматический виниловый углеводород, и полибутадиена. Эти формовочные массы отличаются хорошей вязкостью как при комнатной температуре, так и при низких температурах, хорошей текучестью расплава и высокой теплостойкостью.

Недостатком подобных формовочных масс является то обстоятельство, что во избежание вредных воздействий на поликарбонат и вызванных ими ухудшений технологических свойств при получении и переработке или обусловленных старением, некоторые компоненты, как например вещества основного характера, и определенные неорганические соединения металлов, особенно окисные соединения (переходных) металлов, не должны присутствовать в достойных упоминания количествах, т.к. такие компоненты при высоких температурах, обычных для получения и переработки формовочных масс, а также при продолжительном одновременном воздействии тепла и влаги, как правило, каталитически разлагают поликарбонат. Такое разложение поликарбоната часто выражается в ухудшении свойств формовочной массы, в особенности механических параметров, как пластичность и удлинение при растяжении. Вследствие этого очень сильно ограничивается выбор возможных исходных веществ для таких композиций. Например, можно использовать только такие АБС-сополимеры, которые не содержат примесей основного характера. Однако АБС-сополимеры, которые изначально не предназначались для смешивания с поликарбонатами, часто содержат - по условиям получения - остаточные количества соединений основного характера, которые использовались как вспомогательные вещества при полимеризации, например, в эмульсионной полимеризации, или как вспомогательные вещества в процессе обработки. Частично соединения основного характера добавляют к АБС-сополимерам целенаправленно (например, смазочные материалы, улучшающие скольжение, - для отделения от пресс-формы). Далее, многие стандартные присадки к полимерам для модифицированных ударопрочных поликарбонатных композиций (ПК) или совсем нельзя использовать, или только со значительными потерями в свойствах композиций, т.к. эти присадки или представляют собой вещества основного характера, или содержат таковые в качестве компонентов/примесей. Примерами таких присадок могут быть смазки для отделения от пресс-формы, антистатики, стабилизаторы, фотостабилизаторы, огнезащитные средства и красители. Кроме того, применение окисных соединений металлов, например в виде определенных пигментов (например, оксид титана, оксид железа) и/или наполнителей или усилителей (например, тальк, каолин и т.д.) часто приводит к значительным нежелательным потерям устойчивости композиций при их переработке.

Из патента США 4,299,929 известны композиции ПК/АБС (Поликарбонат/-/Акрилонитрил/Бутадиен/Стирол), которые отличаются тем, что содержат добавки неорганических кислот, органических кислот или ангидридов органических кислот. Получающиеся формовочные массы отличаются повышенной термостойкостью.

Из европейской заявки на патент ЕР-А 0576950 известны композиции ПК/АБС, сочетающие свойства высокой вязкости и хорошей структуры поверхности с высокой теплостойкостью и твердостью по Бринеллю (при вдавливании шарика), которые отличаются тем, что содержат соединение с несколькими карбоксильными группами и молекулярным весом от 150 до 260 г/моль. Опубликованные в европейской заявке на патент ЕР-А 0576950 композиции предпочтительно содержат от 50 до 100 мас. частей АБС, от 1 до 50 мас. частей ПК и от 0,2 до 5 мас. частей соединения с несколькими карбоксильными группами.

В европейской заявке на патент ЕР-А 0683200 описаны модифицированные ударопрочные поликарбонатные композиции, которые включают фосфорсодержащую кислоту и фосфит.

Лежащая в основе изобретения задача состоит в том, чтобы для изготовления сложных формованных изделий создать модифицированные ударопрочные поликарбонатные композиции, которые отличаются повышенной устойчивостью при обработке, а также высокой устойчивостью к гидролизу и светлым оттенком сырого продукта.

Было обнаружено, что модифицированные ударопрочные поликарбонатные композиции, которые содержат компоненты, разлагающие поликарбонаты в типичных условиях их переработки, проявляют заметно повышенную устойчивость при обработке в сочетании с высокой устойчивостью к гидролизу и светлым оттенком сырого продукта (то есть менее значительная степень желтизны YI, СЖ), если содержат в очень малых количествах определенные кислоты. Предпочтительно кислоту для карбонатного компонента выбирают таким образом, чтобы в термических условиях компаундирования она разлагалась с выделением соединений легколетучих и/или нейтральных (то есть разложение компонента С не вносит в состав поликарбонатной композиции ни кислоты, ни основания).

Предметом настоящего изобретения являются, следовательно, термопластичные формовочные массы, содержащие

A) от 10 до 90 мас. частей, предпочтительно от 40 до 80 мас. частей, наиболее предпочтительно от 55 до 75 мас. частей ароматического поликарбоната и/или полиэфиркарбоната,

B) от 10 до 90 мас. частей, предпочтительно от 20 до 60 мас. частей, наиболее предпочтительно от 25 до 45 мас. частей модифицированного каучуком привитого сополимера (В.1) или предкомпаунда из модифицированного каучуком привитого сополимера (В.1) и (со)полимера (В.2), или смеси из (со)полимера (В.2) по меньшей мере, с одним полимером, выбранным из группы: модифицированный каучуком привитой сополимер (В.1) или предкомпаунд из модифицированного каучуком привитого сополимера (В.1) и (со)полимера (В.2), и

C) от 0,005 до 0,15 мас. частей, предпочтительно от 0,01 до 0,15 мас. частей, наиболее предпочтительно от 0,015 до 0,13 мас. частей, в пересчете на 100 мас. частей суммы компонентов А и В, по меньшей мере, одной алифатической и/или ароматической (органической) карбоновой кислоты,

причем компонент С вводят в расплав, содержащий компоненты А и В, или сначала, на первой стадии предварительно смешивают компоненты В и С, а затем на второй стадии образовавшуюся смесь из В и С смешивают с расплавом, содержащим компонент А.

Компонент А

Подходящие в качестве компонента А, согласно изобретению ароматические поликарбонаты и/или ароматические полиэфиркарбонаты известны в литературе или могут быть получены по известным в литературе методам (для получения ароматических поликарбонатов смотри, например, Schnell, "Chemistry and Physics of Polycarbonates, Interscience Publishers, 1964, а также немецкие заявки на патент DE-AS 14956266, DE-A 2232877, DE-A 2703376, DE-A 2714544, DE-A 3000610, DE-A 3832396; для получения ароматических полиэфиркарбонатов - например, немецкую заявку на патент DE-A 3077934).

Получение ароматических поликарбонатов происходит, например, путем взаимодействия дифенолов и галогенангидридов угольной кислоты, преимущественно фосгена, и/или галогенангидридов ароматических дикарбоновых кислот, преимущественно галогенангидридов бензолдикарбоновых кислот, по межфазному методу, при необходимости с применением агентов обрыва цепи, например, монофенолов, и при необходимости с применением трифункциональных или полифункциональных агентов разветвления, например, трифенолов или тетрафенолов. Возможно также получение поликарбонатов методом полимеризации в расплаве, например, в результате взаимодействия дифенолов с дифенилкарбонатом.

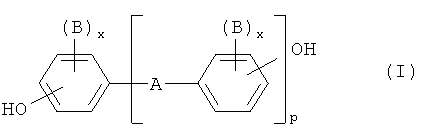

Дифенолы для получения ароматических поликарбонатов и/или ароматических полиэфиркарбонатов преимущественно отвечают формуле (I)

причем

А означает одинарную связь, алкилены с 1-5 атомами углерода,

алкилидены с 2-5 атомами углерода, циклоалкилидены с 5-6 атомами углерода, группы -O-, -SO-, CO, -S-, -SO2-, арилен с 6-12 атомами углерода, с которым могут быть конденсированы другие ароматические кольца, при необходимости содержащие гетероатомы,

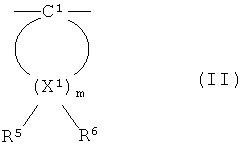

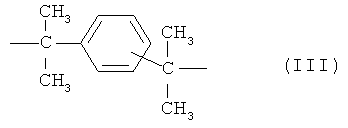

или остаток, отвечающий формулам (II) или (III)

В соответственно, - алкил с 1-12 атомами углерода, преимущественно метил, галоген, преимущественно хлор и/или бром

х соответственно, независимо друг от друга 0, 1 или 2,

р 1 или 0, и

R5 и R6 для каждого X1 выбранные индивидуально, независимо друг от друга водород или алкил с 1-6 атомами углерода, преимущественно водород, метил или этил,

X1 углерод, и

m целое число от 4 до 7, предпочтительно 4 или 5, при условии, что по меньшей мере атом X1, R5 и R6 одновременно являются алкилами.

Предпочтительными дифенолами являются гидрохинон, резорцин, диоксидифенолы, бис-(оксифенил)-алканы с 1-5 атомами углерода, бис-(оксифенил)-циклоалканы с 5-6 атомами углерода, диоксидифениловый эфир, бис-(оксифенил)-сульфоксид, бис-(оксифенил)-кетон, бис-(гидроксифенил)-сульфон и α,α-бис-(гидроксифенил)-диизопропилбензол, а также их производные, бромированные и/или хлорированные в ядре.

Особенно предпочтительными дифенолами являются 4,4'-диоксидифенил, бисфенол-А, 2,4-бис-(4-оксифенил)-2-метилбутан, 1,1-бис-(4-оксифенил)-циклогексан, 1,1-бис-(4-окси-фенил)-3,3,5-триметилциклогексан, 4,4'-диоксидифенилсульфид, 4,4'-диоксидифенил-сульфон, а также их ди- и тетрабром- или хлор-производные, как например 2,2-бис-(3-хлор-4-оксифенил)-пропан, 2,2-бис-(3,5-дихлор-4-оксифенил)-пропан или 2,2-бис-(3,5-дибром-4-оксифенил)-пропан. Особенно предпочтительным является 2,2-бис-(4-оксифенил)-пропан (бисфенол-А).

Дифенолы можно использовать индивидуально или в виде любых смесей. Дифенолы известны в литературе или могут быть получены по известным в литературе методам.

Подходящими агентами обрыва цепи для получения термопластичных ароматических поликарбонатов являются, например, фенол, п-хлорфенол, п-трет.-бутилфенол или 2,4,6-трибромфенол, но также и алкилфенолы с длинной цепью, как например 4-[2-(2,4,4-триметилфенил)]-фенол, 4-(1,3-тетраметилбутил)-фенол, согласно немецкой заявке на патент DE-A 2842005, или моноалкилфенолы или диалкилфенолы с общим числом атомов углерода в алкильных заместителях от 8 до 20, как 3,5-ди-трет.-бутилфенол, п-изооктилфенол, п-трет-октилфенол, п-додецилфенол, 2-(3,5-диметилгептил)-фенол и 4-(3,5-диметилгептил)-фенол. Количество использующихся агентов обрыва цепи составляет в общем от 0,5 мол.% до 10 мол.%, в пересчете на молярную массу введенных дифенолов.

Термопластичные ароматические поликарбонаты в среднем имеют средневесовой молекулярный вес (Mw, измеренный, например, методом ГЖХ, ультра-центрифугирования или нефелометрии) от 10.000 до 200.000 г/моль, преимущественно от 15.000 до 80.000 г/моль, особенно предпочтительно от 24.000 до 32.000 г/моль.

Можно получать термопластичные ароматические поликарбонаты разветвленного строения известным способом, а именно путем введения в структуру от 0,05 до 2,0 молярн.%, в пересчете на сумму использованных дифенолов, трифункциональных или полифункциональных соединений, например содержащих три и более фенольных групп.

Подходящие поликарбонаты могут быть как гомополимерами, так и сополимерами. Для получения сополимерных карбонатов компонента А согласно изобретению можно также использовать от 1 до 25 мас.%, преимущественно от 2,5 до 25 мас.%, в пересчете на суммарную массу введенных дифенолов, полидиорганосилоксанов с гидрокси-арилоксиконцевыми группами. Они описаны (патент США 3419634) и могут быть получены известными в литературе методами. Получение сополимерных карбонатов, содержащих полидиорганосилоксаны, описано в немецкой заявке на патент DE-A 3334782.

Наряду с гомополикарбонатами бисфенола-А, предпочтительными являются сополимерные карбонаты бисфенола-А с другими дифенолами (в количестве до 15 молярн.% в пересчете на молярную сумму дифенолов), не упомянутыми в качестве предпочтительных или особенно предпочтительных, в частности с 2,2-бис-(3,5-дибром-4-оксифенил)-пропаном.

Ароматические галогенангидриды дикарбоновых кислот для получения ароматических полиэфиркарбонатов - это преимущественно дихлорангидриды изофталевой, терефталевой и 2,6-нафталиндикарбоновой кислот и 4,4'-дикарбокси-дифенилового эфира.

Особенно предпочтительны смеси дихлорангидридов изофталевой и терефталевой кислот в соотношении от 1:20 до 20:1.

При получении полиэфиркарбонатов дополнительно применяют галогенангидрид угольной кислоты, преимущественно фосген, в качестве бифункционального производного кислоты.

В качестве агентов обрыва цепи для получения полиэфиркарбонатов рассматриваются, кроме уже упомянутых монофенолов, также соответствующие эфиры хлоругольной кислоты и хлорангидриды ароматических монокарбоновых кислот, при необходимости содержащие заместители - алкильные группы с 1-22 атомами углерода или атомы галогенов, а также хлорангидриды алифатических монокарбоновых кислот с 2-22 атомами углерода.

Количество агентов обрыва цепи составляет соответственно от 0,1 до 10 мол.%, в пересчете на моль дифенола в случае фенольных агентов обрыва цепи и в пересчете на моль хлорангидрида дикарбоновой кислоты, если агентом обрыва цепи является хлорангидрид монокарбоновой кислоты.

Ароматические полиэфиркарбонаты могут содержать также фрагменты ароматических гидроксикарбоновых кислот.

Ароматические полиэфиркарбонаты могут быть как линейными, так и разветвленными по известному способу (смотри немецкие заявки на патент DE-A 2940024 и DE-A 3007934).

В качестве агентов разветвления цепи можно использовать, например, хлорангидриды трех- или многоосновных карбоновых кислот, как тримезиновая, 3,3',4,4'-безнофенон-тетракарбоновая, 1,4,5,8-нафталинтетракарбоновая или пиромеллитовая, а также трихлорциануровая кислота, в количествах от 0,01 до 1,0 мол.% (в пересчете на введенные хлорангидриды дикарбоновых кислот) или трех- или многоатомные фенолы, как флороглюцин, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гепт-2-ен, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гептан, 1,3,5-три-(4-оксифенил)-бензол, 1,1,1-три-(4-оксифенил)-этан, три-(4-оксифенил)-фенилметан, 2,2-бис[4,4-бис(4-гидрооксифенил)-циклогексил]-пропан, 2,4-бис-(4-гидроксифенил-изопропил)-фенол, тетра-(4-гидроксифенил)метан, 2,6-бис-(2-гидрокси-5-метил-бензил)-4-метил-фенол, 2-(4-оксифенил)-2-(2,4-диоксифенил)-пропан, тетра-(4-[4-оксифенил-изопропил]-фенокси)-метан, 1,4-бис[4,4'-диокси-три-фенил)-метил]-бензол, в количествах от 0,01 до 1,0 мол.% в пересчете на введенные дифенолы. Фенольные агенты разветвления можно подавать вместе с дифенолами, агенты разветвления - хлорангидриды можно вводить вместе с хлорангидридами кислот.

В термопластичных ароматических полиэфиркарбонатах доля фрагментов карбонатной структуры может произвольно варьироваться. Преимущественно доля карбонатных групп составляет до 100 молярн.%, в частности до 80 молярн.%, особенно предпочтительно до 50 молярн.%, в пересчете на сумму сложноэфирных и карбонатных групп. Как полиэфирный, так и карбонатный компоненты могут присутствовать в ароматических полиэфиркарбонатах в форме блоков или статистически распределяются в продукте поликонденсации.

Относительная вязкость раствора (ηотн) ароматических поликарбонатов и полиэфиркарбонатов составляет от 1,18 до 1,4, преимущественно от 1,20 до 1,32 (измерены в растворах 0,5 г поликарбоната или полиэфиркарбоната в 100 мл хлористого метилена при 25°С).

Термопластичные ароматические поликарбонаты и полиэфиркарбонаты можно применять индивидуально или в виде произвольной смеси.

Компонент В

Компонент В.1 включает один или несколько привитых сополимеров из

В.1.1. от 5 до 95 мас.%, преимущественно от 30 до 90 мас.% по меньшей мере одного винилового мономера (прививают) к

В.1.2. от 95 до 5, преимущественно от 70 до 10 мас.% одного или нескольких привитых сополимеров, образующих основную цепь, с температурой стеклования <10°С, преимущественно <0°С, особенно предпочтительно -20°С.

Полимер, образующий основную цепь привитого полимера, В.1.2. имеет в общем средний размер частиц (d50 - значение) от 0,05 до 10 мкм, преимущественно от 0,1 до 5 мкм, особенно предпочтительно от 0,15 до 1 мкм.

Мономеры В.1.1 преимущественно представляют собой смеси из

B.1.1.1 от 50 до 99 мас. частей винилароматических соединений и/или замещенных в ядре винилароматических соединений (как стирол, α-метилстирол, п-метилстирол, п-хлорстирол) и/или алкиловый эфир метакриловой кислоты с 1-8 атомами углерода в алкиле, как метилметакрилат, этилметакрилат, и

B.1.1.2 от 1 до 50 мас. частей винилцианидов (ненасыщенных нитрилов, как акрилонитрил и метакрилонитрил) и/или алкиловый эфир метакриловой кислоты с 1-8 атомами углерода в алкиле, как метилметакрилат, н-бутилакрилат, трет.-бутилакрилат, и/или производных (как ангидриды и имиды) ненасыщенных карбоновых кислот, например малеиновый ангидрид и N-фенил-малеинимид.

Предпочтительными компонентами В.1.1.1 являются по меньшей мере один из, мономеров, выбранный из группы стирол, α-метилстирол и метилметакрилат, предпочтительными компонентами В.1.1.2 являются по меньшей мере один из мономеров, выбранный из группы акрилонитрил, малеиновый ангидрид и метилметакрилат. Особенно предпочтительными мономерами являются В.1.1.1 стирол и В.1.1.2 акрилонитрил.

Подходящими полимерами основной цепи В.1.2 для привитых сополимеров В.1. являются, например диеновые каучуки, ЭП(Д)М-каучуки, следовательно, каучуки на основе этилен/пропиленового и, при необходимости, диеновых, акрилатных, полиуретановых, силиконовых, хлоропреновых и этилен/-/винилацетатных каучуков, а также силикон/акрилатных композитных каучуков.

Предпочтительными полимерами основной цепи В.1.2 являются диеновые каучуки, например, на основе бутадиена и изопрена, или смеси диеновых каучуков, или сополимеры диеновых каучуков или их смесей с другими мономерами сополимеризации (например, в соответствии с В.1.1.1 и В.1.1.2), при условии, что температура стеклования компонента В.2 ниже <10°С, преимущественно <0°С, особенно предпочтительно < -20°С. Особенно предпочтительным является чистый полибутадиеновый каучук.

Особенно предпочтительными сополимерами В.1 являются, например, АБС-сополимеры (эмульсионные, блочные и суспензионные АБС), как они описаны, например, в немецком патенте DE-OS 2035390 (= патент США PS 3644574), или в немецком патенте DE-OS 2248242 (= патент Великобритании GB-PS 14092750, или в Ullmanns, Enzyklopädie der Technischen Chemie, Bd. 19 (1980), S. 280 ff. Содержание геля полимера основной цепи в привитом сополимере составляет по меньшей мере 30 мас.%, преимущественно по меньшей мере 40 мас.% (измерено в толуоле).

Привитые сополимеры В.1 получают радикальной полимеризацией, преимущественно методами эмульсионной и суспензионной полимеризации, полимеризацией в растворе или в блоке, преимущественно - эмульсионной или блок-полимеризацией, особенно предпочтительно эмульсионной полимеризацией.

Особенно подходящими привитыми каучуками являются также АБС-сополимеры, которые получаются путем инициирования с помощью окислительно-восстановительной системы из органической гидроперекиси и аскорбиновой кислоты, согласно патенту US-P 4937285.

Поскольку известно, что при сополимеризации прививкой мономеры не обязательно полностью прививаются к полимеру основной цепи, то согласно изобретению определение "привитые сополимеры В.1" включает также такие продукты, которые получаются (со)полимеризацией мономеров в реакции прививки в присутствии полимера основной цепи и выделяются при обработке вместе с основным продуктом.

Подходящими акрилатными каучуками согласно В.1.2 являются преимущественно полимеры из алкилакрилатов, при необходимости содержащие до 40 мас.%, в пересчете на В.1.2, других полимеризующихся этиленовых ненасыщенных мономеров. К числу предпочтительных полимеризующихся алкилакрилатов относятся эфиры с 1-8 атомами углерода в алкиле, например метиловый, этиловый, бутиловый, н-октиловый и 2-этилгексиловый эфиры; галогензамещенные эфиры, преимущественно с 1-8 атомами углерода в алкиле, как например хлорэтилакрилат, а также смеси этих мономеров.

Для структурирования в сополимеризации можно применять мономеры, содержащие больше одной двойной связи, способной к полимеризации. Предпочтительными примерами структурирующих мономеров являются эфиры ненасыщенных монокарбоновых кислот с 3-8 атомами углерода и ненасыщенные одноатомные спирты, содержащие от 3 до 12 атомов углерода, или насыщенные полиолы с 2-4 ОН-группами и числом атомов углерода от 2 до 20, как диметакрилат этиленгликоля, аллилметакрилат; полиненасыщенные гетероциклические соединения, как тривинил- и триаллилцианурат; полифункциональные винильные соединения, как ди- и тривинилбензол, но также и триаллилфосфат и диаллилфталат. Предпочтительными структурирующими мономерами являются аллилметакрилат, диметакрилат этиленгликоля, диаллилфталат и гетероциклические соединения, содержащие по меньшей мере три ненасыщенных этиленовых группы. Особенно предпочтительными структурирующими мономерами являются циклические мономеры триаллилцианурат, триаллилизоцианурат, триакрилоилгекса-гидро-s-триазин, триаллилбензол. Количество структурирующих мономеров составляет преимущественно от 0,02 до 5, особенно предпочтительно от 0,05 до 2 мас.%, в пересчете на привитой полимер основной цепи В.1.2. Для циклических структурирующих мономеров, содержащих по меньшей мере три ненасыщенных этиленовых группы, выгодно устанавливать предел содержания ниже 1 мас.% от количества привитого полимера основной цепи В.1.2.

Предпочтительными "другими" полимеризующимися ненасыщенными этиленовыми мономерами, которые при необходимости могут служить для получения полимера основной цепи В.1.2, наряду с эфирами акриловой кислоты, являются, например, акрилонитрил, стирол, α-метилстирол, акриламид, винилалкиловые эфиры с 1-6 атомами углерода, метилметакрилат, бутадиен. Предпочтительными акрилатными каучуками в качестве полимера основной цепи В.2 являются продукты эмульсионной полимеризации с содержанием геля по меньшей мере 60 мас.%.

Другими подходящими привитыми полимерами основной цепи В.1.2. являются силиконовые каучуки с активными участками для прививки, как описано в немецких патентах DE-OS 3704657, DE-OS 3704655, DE-OS 3631540 и DE-OS 3631539.

Содержание геля в полимере основной цепи привитого сополимера определяют при 25°С в подходящем растворителе (M.Hoffman, H.Krömer, R.Kuhn, Polymeranalytik I und II, Georg Thieme-Verlag, Stuttgart 1977).

Средний размер частиц d50 означает диаметр, выше и ниже которого располагаются соответственно по 50 мас.% частиц. Его можно определить методом ультрацентрифугирования (W.Scholtan, H.Lange, Kolloid, Z. und Z.Polymere 250 (1972) 782-796).

Компонент В может сверх того содержать также гомо- и/или сополимеры В.2 по меньшей мере одного мономера из группы: винилароматические соединения, винилцианиды (ненасыщенные нитрилы), алкиловые эфиры метакриловой кислоты с 1-8 атомами углерода в алкиле, ненасыщенные карбоновые кислоты и их производные (ангидриды и имиды).

Наиболее подходящими являются (со)полимеры В.2 из

B.2.1 от 50 до 99 мас.%, в пересчете на (со)полимер В.2, по меньшей мере одного из мономеров, выбранного из группы винилароматических соединений (как например, стирол, α-метилстирол), замещенных в ядре винилароматических соединений (как например, п-метилстирол, п-хлорстирол) и алкил(мет)акрилатов с 1-8 атомами углерода в алкиле (как например, метилметакрилат, н-бутилакрилат, трет.-бутилакрилат) и

B.2.2 от 1 до 50 мас.%, в пересчете на (со)полимер В.2, по меньшей мере одного из мономеров, выбранного из группы винилцианидов (например, ненасыщенных нитрилов, как акрилонитрил и метакрилонитрил), алкил(мет)акрилатов с 1-8 атомами углерода в алкиле (как например, метилметакрилат, н-бутилакрилат, трет.-бутилакрилат), ненасыщенных карбоновых кислот и их производных (например, малеиновый ангидрид и N-фенилмалеинимид).

Эти смолообразные (со)полимеры В.2 термопластичны и не содержат каучука. Особенно предпочтителен сополимер из стирола и акрилонитрила.

Подобные (со)полимеры В.2 известны и могут быть получены радикальной полимеризацией, в частности методами эмульсионной и суспензионной полимеризации, полимеризацией в растворе или в блоке. (Со)полимеры преимущественно имеют средний молекулярный вес Mw (средневесовое значение, определенное методами ГЖХ, светорассеяния или седиментации) от 15.000 до 250.000.

В качестве компонента В можно применять чистый привитой полимер В.1 или смесь нескольких привитых полимеров, соответствующих В.1, или смесь по меньшей мере одного привитого полимера В.1 и по меньшей мере одного (со)полимера В.2. Если применяются смеси нескольких привитых полимеров или смеси по меньшей мере одного привитого полимера и по меньшей мере одного (со)полимера, то при получении композиции согласно изобретению их можно вводить по отдельности или после предварительного смешивания (в виде прекомпаунда).

Для композиций согласно изобретению особенно подходящими являются также такие компоненты В, которые содержат ингредиенты, разлагающие поликарбонаты в типичных условиях обработки. Особенно пригодны также те компоненты В, которые по условиям получения содержат вещества основного характера. При этом речь может идти, например, об остатках вспомогательных веществ, использованных в процессах полимеризации или соответствующей обработки, или о целенаправленных добавках в полимеры, как смазки, улучшающие скольжение, и средства для отделения от пресс-формы.

Компонент С

Предпочтительными для компонента С являются кислоты, выбранные по меньшей мере из одной из групп: алифатические дикарбоновые кислоты, ароматические дикарбоновые кислоты и дикарбоновые оксикислоты.

Наиболее предпочтительными в качестве компонента С являются лимонная кислота, щавелевая кислота, терефталевая кислота или смеси названных соединений.

В предпочтительном варианте исполнения кислоту для компонента С выбирают таким образом, чтобы в условиях компаундирования она разлагалась термически с выделением летучих и/или нейтральных соединений. Таким образом, в поликарбонатной композиции не оказывается ни кислоты, ни основания после разложения компонента С.

D) Другие компоненты

Композиция может содержать в качестве компонента D дополнительные добавки.

В композицию можно добавлять другие полимерные компоненты, например полиалкилентерефталаты.

Полиалкилентерефталаты - это продукты реакции ароматических дикарбоновых кислот или их реакционноспособных производных, как диметиловые эфиры или ангидриды, с алифатическими, циклоалифатическими или арилалифатическими диолами, а также смеси этих продуктов реакции.

Предпочтительные полиалкилентерефталаты содержат по меньшей мере 80 мас.%, преимущественно по меньшей мере 90 мас.%, в пересчете на количество дикарбоновых кислот, терефталатных групп и по меньшей мере 80 мас.%, преимущественно по меньшей мере 90 мас.%, в пересчете на количество диолов, остатков этиленгликоля и/или бутандиола-1,4.

Предпочтительные полиалкилентерефталаты, наряду с терефталатными группами, могут содержать до 20 мол.%, преимущественно до 10 мол.% остатков других ароматических или циклоалифатических дикарбоновых кислот с числом атомов углерода от 8 до 14, или алифатических дикарбоновых кислот с числом атомов углерода от 4 до 12, как например остатки фталевой и изофталевой кислот, нафталин-2,6- и 4,4'-дифенилдикарбоновых кислот, янтарной, адипиновой, себациновой и азелаиновой кислот, циклогександиуксусной кислоты.

Предпочтительные полиалкилентерефталаты, наряду с остатками этиленгликоля или бутандиола-1,4, могут содержать до 20 мол.%, преимущественно до 10 мол.% других алифатических диолов с числом атомов углерода от 3 до 12 или циклоалифатических диолов с числом атомов углерода от 6 до 21, например остатки пропандиола-1,3, 2-этилпропандиола-1,3, неопентилгликоля, пентандиола-1,5, гександиола-1,6, циклогександиметанола-1,4, 3-этилпентандиола-2,4, 2-метилпентандиола-2,4, 2,2,4-триметилпентандиола-1,3, 2-этилгександиола-1,3, 2,2-диэтилпропандиола-1,3, гександиола-2,5, 1,4-ди-(β-гидроксиэтокси)-бензола, 2,2-бис-(4-гидрокси-циклогексил)-пропана, 2,4-дигидрокси-1,1,3,3-тетраметил-циклобутана, 2,2-бис-(4-β-гидроксиэтокси-фенил)-пропана и 2,2-бис-(4-гидроксипропоксифенил)пропана (немецкие заявки на патент DE-A 2407674, 2407776, 2715932).

Можно получить полиалкилентерефталаты разветвленного строения путем введения относительно малых количеств 3- или 4-атомных спиртов или три- или тетракарбоновых кислот, например, согласно немецкой заявке на патент DE-A 1900270 и патенту US-PS 3692744. Примерами предпочтительных агентов разветвления являются тримезиновая и тримеллитовая кислоты, триметилол-этан и -пропан и пентаэритрит.

Особенно предпочтительны полиалкилентерефталаты, полученные исключительно из терефталевой кислоты и ее реакционноспособных производных (например, диалкилтерефталатов) и этиленгликоля и/или бутандиола-1,4, и смеси этих полиалкилентерефталатов.

Смеси полиалкилентерефталатов содержат от 1 до 50 мас.%, преимущественно от 1 до 30 мас.% полиэтилентерефталата и от 50 до 99 мас.%, преимущественно от 70 до 99 мас.% полибутилентерефталата.

Преимущественно применяемые полиалкилентерефталаты в общем имеют характеристическую вязкость от 0,4 до 1,5 дл/г, преимущественно от 0,5 до 1,2 дл/г, измеренную в системе фенол/о-дихлорбензол (1:1, вес. отн.) при 25°С в вискозиметре Уббелоде.

Полиалкилентерефталаты могут быть получены известными методами (см., напр., Kunststoff-Handbuch, Band VIII, S. 695 ff., Carl-Hanser-Verlag, München 1973).

Композиция может также содержать другие обычные полимерные добавки, как огнезащитные средства (например, органические фосфор- или галогенсодержащие соединения, особенно олигофосфаты на основе бисфенола-А), средства против капания (стекания по каплям, например, соединения из классов фторированных полиолефинов, силиконов, а также арамидных волокон), средства для улучшения скольжения и отделения от пресс-формы, например, пентаэритриттетрастеарат, нуклеирующий агент, антистатики, стабилизаторы, наполнители, армирующие материалы (например, стекло- или углеволокно, слюда, каолин, тальк, СаСО3 и стеклянные чешуйки), а также красители и пигменты (например, диоксид титана или оксид железа).

В частности композиция может содержать также такие полимерные добавки, которые известны тем, что каталитически разлагают поликарбонаты в типичных условиях переработки подобных композиций. Здесь следует назвать особенно окисные соединения металлов, в частности оксиды металлов 1.-8. подгрупп периодической системы, как например диоксид титана, оксид железа, каолин и тальк, которые, как правило, применяются в качестве наполнителей или упрочнителей, или в качестве пигментов.

Получение формовочных масс и формованных изделий

Термопластичные формовочные массы согласно изобретению получают, например, смешивая соответствующие компоненты известным способом и проводя компаундирование и экструдирование в расплаве при температурах от 200°С до 300°С, предпочтительно при температурах от 230 до 280°С, в обычных агрегатах, как встроенные месильные машины, экструдеры и двухвальные шнеки.

Смешивание отдельных компонентов известным способом может происходить как последовательно, так и параллельно, а именно как примерно при 20°С (комнатная температура), так и при более высокой температуре.

В предпочтительном варианте исполнения получение композиций согласно изобретению происходит путем смешивания компонентов от А до С и при необходимости дополнительных компонентов D при температурах от 200 до 300°С, предпочтительно от 230 до 280°С и давлении не более 500 мбар, предпочтительно не более 200 мбар, в стандартном агрегате для компаундирования, предпочтительно в двухшнековом экструдере. Условия процесса согласно изобретению выбирают таким образом, чтобы кислота компонента С при этом разлагалась с образованием нейтральных и/или летучих соединений и летучие продукты разложения, по меньшей мере частично, удалялись из композиции в вакууме.

В другом, особом варианте исполнения этого метода сначала предварительно смешивают компонент В с кислотой компонента С и при необходимости с дополнительными добавками компонента D при температурах от 180 до 260°С, и полученную таким образом смесь на второй стадии компаундирования при температуре от 200 до 300°С, предпочтительно от 230 до 280°С, и давлении не выше 500 мбар, предпочтительно не выше 200 мбар, смешивают в стандартном агрегате для компаундирования с компонентом А и при необходимости с дополнительными компонентами D.

Еще в одном предпочтительном варианте исполнения этого способа предварительная (маточная) смесь компонентов В и С, а также при необходимости последующих добавок компонента D в виде расплава полимера вводится в поток расплава компонента А с температурой от 220 до 300°С, и затем полимерные компоненты взаимно диспергируются.

Поэтому способ получения композиций согласно изобретению также является предметом изобретения.

Формовочные массы согласно изобретению можно применять для изготовления формованных изделий любого типа. Их можно изготавливать, например, с помощью литья под давлением, экструзии и формования раздувом (сжатым воздухом). Еще одной формой переработки является изготовление формованных изделий методом глубокой вытяжки из заготовленных пластин или пленок.

Примеры таких изделий - это пленки, профили, корпусные детали любого типа, например для бытовых электроприборов, как соковыжималки, кофеварки, миксеры; для офисной техники, как мониторы, мониторы с плоским экраном, ноутбуки, принтеры, копировальные машины; плиты, трубы, каналы (трубы) для электропроводки, окна, двери и другие профили для строительной отрасли (внутренняя отделка и наружные работы), а также детали электро- и электронных приборов, как выключатели, вилки и розетки, и детали для транспортных средств, особенно для автомобилей.

Формовочные массы согласно изобретению в частности можно применять также для изготовления следующих формованных изделий или фасонных деталей: детали внутренней отделки железнодорожных вагонов, судов, самолетов, автобусов и автомобилей, кузовные детали для автомобилей, корпуса электроприборов с микротрансформаторами, корпуса аппаратуры для обработки информации и передачи данных, корпуса и обшивки медицинских приборов, массажеры и корпуса для них, детские игрушечные автомобили, плоские стеновые элементы, корпуса предохранительных устройств, теплоизолированные контейнеры, сантехнические изделия и детали оборудования для ванн, защитные решетки вентиляционных отверстий и корпуса для садово-огородного инвентаря.

Примеры

Компонент А

Линейный поликарбонат на основе бисфенола-А со средневесовым молекулярным весом Mw 27500 г/моль (определен методом ГЖХ).

Компонент В-1

АБС-сополимер, полученный в результате предварительного компаундирования 50 мас.% привитого АБС-сополимера, полученного методом эмульсионной полимеризации, и 50 мас.% САН-сополимера (стиролакрилонитрила). Компонент В-1 отличается весовым соотношением А:В:С, равным 17:26:57, и по условиям получения содержит вещества, действующие как основания Бренстеда, как можно заключить по значению рН порошка компонента В-1 холодного измельчения, измеренного в соответствии с ISO 787/9 и равного 8,4.

Компонент В-2

Физическая смесь 85 мас.%, в пересчете на компонент В-2, АБС-сополимера, изготовленного путем предварительного компаундирования 50 мас. частей привитого АБС-сополимера, полученного в процессе эмульсионной полимеризации, и 50 мас. частей САН-сополимера, с 15 мас.%, в пересчете на компонент В-2, другого САН-сополимера. Компонент В-2 отличается соотношением А:В:С, равным 20:24:56. Значение рН порошка привитого АБС-сополимера, применяющегося в компоненте В-2, составляет 5,5, из чего можно заключить, что привитой АБС-сополимер в основном не содержит обусловленных методом получения примесей основного характера. Применяющиеся в компоненте В-2 САН-сополимеры не содержат компонентов основного характера.

Компонент С-1

Лимонная кислота, моногидрат (Merck KGaA, Darmstadt, Deutschland)

Компонент С-2

Щавелевая кислота (Sigma-Aldrich Chemie GmbH, Steinheim, Deutschland)

Компонент C-3

Терефталевая кислота, >99% (Fluka, Deutschland)

Компонент D-1

Ирганокс В 900 (CIBA Specialty Chemicals Inc., Basel, Schweiz)

Компонент D-2

Пентаэритриттетрастеарат

Компонент D-3

TiO2: Kronos 2233 (Kronos Titan GmbH, Leverkusen, Deutschland); значение pH порошка, измеренного, в соответствии с ИСО 787/9, в смеси из 50 вес.% воды и 50 вес.% изопропилового спирта, составляет 5,8.

Получение и испытания формовочных масс согласно изобретению

Способ получения 1:

Смешивание всех компонентов от А до D происходит в одну стадию компаундирования в двухшнековом экструдере (ZSK-25, Werner u. Pfleiderer, Stuttgart, Deutschland) при температуре расплава около 260°С и давлении приблизительно 100 мбар.

Способ получения 2:

Смешивание компонентов В и С происходит на первой стадии компаундирования в 3-литровой встроенной месильной машине примерно при 220°С при нормальном давлении. Полученная таким образом предкомпаундная масса смешивается с компонентом А и компонентами D на второй стадии компаундирования в двухшнековом экструдере (ZSK-25, Werner u. Pfleiderer, Stuttgart, Deutschland) при температуре расплава около 260°С и давлении приблизительно 100 мбар.

Образец для испытаний изготовлен на литьевом прессе типа Arburg 270 Е при 220°С и продолжительности времени обработки 7,5 мин.

Показателем устойчивости к переработке полученных таким образом формовочных масс служат различные измеряемые параметры.

Метод 1: Изменение текучести расплава (MVR) при выдерживании расплава при температуре обработки

MVR компаундрованной композиции измеряется соответственно ISO 1133 при 260°С с помощью пуансона с грузом 5 кг. В дальнейшем также при 260°С, с помощью пуансона с грузом 5 кг измеряется MVR образца компаундированной композиции, выдержанной определенное время (7,5 мин или 15 мин) при высокой температуре (280°С или 300°С). Разность обоих MVR-значений до и после тепловой нагрузки служит мерилом понижения молекулярного веса поликарбоната и тем самым - устойчивости формовочной массы к переработке.

Способ 2: Температура перехода из вязкого состояния в хрупкое в испытании на ударную вязкость (образца с надрезом)

Определение ударной вязкости (образца с надрезом) ak поисходит в соответствии с ISO 180/1 при различных температурах на образцах в форме бруска с размерами 80 мм × 10 мм × 4 мм, которые экструдируют (отливают под давлением) при сравнительно высокой температуре 280°С в течение относительно продолжительного времени 7,5 мин. Температура аk перехода из вязкого состояния в хрупкое представляет температуру, при которой в этом испытании на ударную вязкость (образца с надрезом) примерно в половине из всех проведенных опытов наблюдается вязкое разрушение или хрупкий излом. Это служит мерилом устойчивости формовочной массы к переработке.

Способ 3: Собственная окраска в жестких условиях переработки.

Пластинки (плитки) цветовых образцов также экструдируют (отливают под давлением) при 280°С и времени обработки 7,5 мин, и методом спектрофотометрии измеряют их показатель желтизны (YI = показатель желтизны). Светлая собственная окраска (то есть пониженный YI) является индикатором высокой устойчивости к переработке.

Критерием гидролитической устойчивости формовочной массы служит изменение MVR, измеренное в соответствии с ISO 1133 при 260°С с помощью пуансона с грузом 5 кг до и после 7-дневного выдерживания гранулята при 95°С и 100%-ной относительной влажности воздуха.

По данным таблицы 1 можно заключить, что с помощью добавки небольших количеств кислоты можно заметно улучшить плохую устойчивость при переработке, вызванную веществами основного характера в АБС-компоненте В (сравни пример сравнения 1 с примерами 1, 3 и 4). Добавка кислоты в больших количествах не вызывает дальнейшего повышения устойчивости при переработке, но ведет к ухудшению собственной окраски и в некоторых случаях также - гидролитической устойчивости (сравни пример 1 с примером сравнения 2, а также пример 4 с примером сравнения 3). Применение таких кислот, которые в условиях изготовления композиции термически разлагаются с выделением летучих и/или нейтральных соединений, например лимонной и щавелевой кислот, оказалось выгодным в отношении воздействия на собственную окраску и особенно на гидролитическую устойчивость (сравни примеры 1, 3 и 4). Лимонная кислота оказалась особенно выгодной с точки зрения повышения устойчивости при переработке (сравни примеры 1, 3 и 4). Далее оказалось выгодным, принимая во внимание устойчивость при переработке и гидролитическую устойчивость, сначала предварительно смешивать компоненты В и С в расплаве (сравни примеры 1 и 2). Такой способ оказался особенно выгодным для окрашенных материалов, у которых недостатки этого метода в отношении влияния на собственную окраску формовочной массы не проявляются.

По данным таблицы 2 можно заключить, что устойчивость к переработке таких композиций, которые не содержат соединений основного характера, однако содержат окисные соединения металлов (здесь диоксид титана) также можно заметно улучшить добавкой небольших количеств кислоты. На гидролитическую устойчивость формовочной массы это не оказывает отрицательного воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2442804C2 |

| ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2007 |

|

RU2442807C2 |

| УДАРОПРОЧНАЯ ОГНЕСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2448993C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2423398C2 |

| ПОЛИКАРБОНАТНЫЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ ДЛЯ УПРОЩЕННОГО ИЗГОТОВЛЕНИЯ ТЯГУЧИХ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ ДЕТАЛЕЙ С ЗЕРКАЛЬНО-БЛЕСТЯЩИМИ И МАТОВЫМИ УЧАСТКАМИ ДЕТАЛИ | 2013 |

|

RU2623273C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИКАРБОНАТНЫЕ СОСТАВЫ, КОТОРЫЕ МОДИФИЦИРОВАНЫ В ЧАСТИ УДАРНОЙ ВЯЗКОСТИ | 2007 |

|

RU2439106C2 |

| ПОЛИКАРБОНАТНЫЕ МОДИФИЦИРОВАННЫЕ ПО УДАРНОЙ ВЯЗКОСТИ СОСТАВЫ С НАПОЛНЕНИЕМ | 2007 |

|

RU2458947C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2431649C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

| АБС-КОМПОЗИЦИИ С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ ПОСЛЕ ВЫДЕРЖИВАНИЯ В УСЛОВИЯХ ТЕПЛА И ВЛАЖНОСТИ | 2013 |

|

RU2624157C2 |

Изобретение относится к термопластичной композиции с повышенной устойчивостью при переработке для изготовления формованных изделий. Термопластичная композиция содержит, в мас.ч.: А) от 10 до 90 ароматического поликарбоната и/или полиэфиркарбоната; В) от 10 до 90 по меньшей мере одного соединения, выбранного из группы, состоящей из: модифицированного каучуком привитого сополимера (В.1) или прекомпаунда или смеси из (В.1) со свободным от каучука (со)полимером (В.2) по меньшей мере одного из мономеров, выбранного из группы, состоящей из винилароматических соединений, винилцианидов, алкилового эфира (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, ненасыщенных карбоновых кислот, а также ангидридов и имидов ненасыщенных карбоновых кислот; С) от 0,005 до 0,15 в пересчете на 100 мас. частей суммы компонентов А и В, по меньшей мере одной алифатической и/или ароматической карбоновой кислоты и D) по меньшей мере одной добавки. Причем компонент С или добавляют в расплав, содержащий компоненты А и В, или предварительно смешивают с компонентом В при температуре 180-260°С. Образовавшуюся смесь на стадии компаундирования смешивают с компонентом А или полученную смесь В и С в виде расплава смешивают с расплавом компонента А при температуре 220-300°С, с последующим диспергированием компонентов. Изобретение обеспечивает получение модифицированных ударопрочных поликарбонатных композиций, которые отличаются повышенной устойчивостью при обработке, а также устойчивостью к гидролизу и светлым оттенком сырого продукта, пригодные для изготовления сложных формованных изделий. 3 н. и 13 з.п. ф-лы, 2 табл.

1. Термопластичная формовочная масса, состоящая из

A) от 10 до 90 мас.ч. ароматического поликарбоната и/или ароматического полиэфиркарбоната,

B) от 10 до 90 мас.ч. по меньшей мере одного соединения, выбранного из группы, состоящей из модифицированного каучуком привитого сополимера (В.1), состоящего из

(В.1.1) от 5 до 95 мас.% смеси мономеров из

(В.1.1.1) от 50 до 99 мас.ч. винилароматических соединений,

и/или замещенных в ядре винилароматических соединений, и/или алкилового эфира метакриловой кислоты с 1-8 атомами углерода в алкиле и

(В.1.1.2) от 1 до 50 мас.ч. винилцианидов и/или алкиловый эфир (мет)акриловой кислоты с 1-8 атомами углерода в алкиле и/или ангидриды и имиды ненасыщенных карбоновых кислот,

привитой к

(В.1.2) от 95 до 5 мас.% одного или нескольких полимеров основной цепи, выбранных из группы, состоящей из диеновых каучуков, ЭП(Д)М-каучуков, смеси диеновых каучуков, и сополимеры диеновых каучуков,

или

прекомпаунда или смеси из (В.1) со свободным от каучука (со)полимером (В.2) по меньшей мере одного из мономеров, выбранного из группы, состоящей из винилароматических соединений, в частности стирола и α-метилстирола, замещенных в ядре винилароматических соединений, винилцианидов, алкилового эфира (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, ненасыщенных карбоновых кислот, а также ангидридов и имидов ненасыщенных карбоновых кислот,

C) от 0,005 до 0,15 мас.ч. в пересчете на 100 мас.ч. суммы компонентов А и В по меньшей мере одной алифатической и/или ароматической органической карбоновой кислоты и,

D) по меньшей мере, одного компонента, выбранного из группы, состоящей из полиалкилентерефталата, огнезащитных средств, средств против стекания, средств, улучшающих скольжение и отделение от пресс-формы, нуклеирующего агента, антистатиков, стабилизаторов, наполнителей и усилителей, красителей, пигментов и оксидных соединений металлов,

причем компонент С добавляют в расплав, содержащий компоненты А и В, или сначала на первой стадии предварительно смешивают компонент В с компонентом С, а затем на второй стадии образовавшуюся смесь В и С смешивают с расплавом, содержащим компонент А.

2. Термопластичная формовочная масса по п.1, содержащая в качестве ЭП(Д)М-каучуков ЭП(Д)М-каучуки на основе этилен/пропиленового и диеновых, акрилатных, полиуретановых, силиконовых, хлоропреновых и этилен/-/винилацетатных каучуков, а также силикон/акрилатных композитных каучуков и/или в качестве диеновых каучуков диеновые каучуки на основе бутадиена и изопрена.

3. Термопластичная формовочная масса по п.1, содержащая от 0,01 до 0,15 мас.ч. компонента С.

4. Термопластичная формовочная масса по п.1, содержащая от 0,015 до 0,13 мас.ч. компонента С.

5. Термопластичная формовочная масса по п.1, содержащая в качестве компонента С по меньшей мере одну кислоту, выбранную из группы алифатических дикарбоновых кислот, ароматических дикарбоновых кислот и дикарбоновых кислот с гидроксильными функциональными группами.

6. Термопластичная формовочная масса по п.1, содержащая в качестве компонента С лимонную кислоту, щавелевую кислоту или терефталевую кислоту или их смесь.

7. Термопластичная формовочная масса по п.1, содержащая в качестве компонента С лимонную кислоту.

8. Термопластичная формовочная масса по п.1, содержащая от 40 до 80 мас.ч. в пересчете на сумму компонентов А и В ароматических поликарбонатов и/или полиэфиркарбонатов.

9. Термопластичная формовочная масса по п.1, содержащая от 55 до 75 мас.ч. в пересчете на сумму компонентов А и В ароматического поликарбоната и/или ароматического полиэфиркарбоната.

10. Термопластичная формовочная масса по п.1, дополнительно содержащая компоненты основного характера.

11. Термопластичная формовочная масса по п.1, содержащая модифицированный каучуком привитой сополимер (В.1), полученный методом эмульсионной полимеризации, который содержит компоненты основного характера или образующиеся в условиях процесса получения остаточные количества вспомогательных для полимеризации и данного процесса веществ основного характера.

12. Термопластичная формовочная масса по одному из пп.1-11 в качестве компонента D) содержит полиалкилентерефталат.

13. Термопластичная формовочная масса по одному из пп.1-11 качестве компонента D) содержит окисное соединение металла.

14. Термопластичная формовочная масса по п.13, содержащая диоксид титана в качестве окисного соединения металла.

15. Способ получения термопластичной композиции по п.1, отличающийся тем, что сначала компонент В смешивают с кислотой С при температуре от 180 до 260°С, а затем полученную таким образом смесь на второй стадии компаундирования в стандартном агрегате смешивают с компонентом А и при необходимости с другими компонентами при температуре от 200 до 300°С и давлении не более 500 мбар.

16. Способ получения термопластичной композиции по п.1, отличающийся тем, что сначала компонент В смешивают с кислотой С при температурах от 180 до 260°С и эту предварительную смесь в виде полимерного расплава вводят в поток расплава компонента А, имеющего температуру от 220 до 300°С, и после этого полимерные компоненты взаимно диспергируются.

| ЕР 0549205 А2, 30.06.1993 | |||

| RU 2052473 С1, 20.01.1996 | |||

| ТЕРМОПЛАСТИЧНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 1999 |

|

RU2228343C2 |

| Устройство для осуществления подъемных-операций при бурении разведочных скважин | 1956 |

|

SU105244A1 |

| Дождевальный аппарат для приземного полива | 1987 |

|

SU1516064A1 |

| US 3836499 А, 17.09.1974. | |||

Авторы

Даты

2012-01-10—Публикация

2006-11-27—Подача