Изобретение относится к термической обработке чугунных отливок из белого нелегированного чугуна и может быть использовано при графитизирующем отжиге отливок из белого, отбеленного, половинчатого, высокопрочного и серого нелегированного чугуна.

Известен способ термической обработки чугунных отливок из белого чугуна (а. с. СССР N384893, C 21 D 5/04 от 30.05.73 г.).

Способ включает полный графитизирующий отжиг отливок из белого чугуна при 900-1000oC с охлаждением до комнатной температуры для получения структуры "перлит+графит" или "феррит+перлит+графит", а также для повышения прочности и вязкости ковкого чугуна, после полного графитизирующего отжига проводят многократный циклический отжиг по режиму: нагрев до температуры на 30-50oC выше точки Аc1 и охлаждение на воздухе до температуры на 30-50oC ниже точки Аc1, после чего производят охлаждение отливки в жидкой среде.

К числу недостатков указанного способа термической обработки отливок из белого чугуна относится снижение производительности термической обработки из-за использования в процессе дополнительной операции многократного циклического отжига.

Наиболее близким к заявленному способу термической обработки отливок из белого нелегированного чугуна является способ, заключающийся в проведении двухстадийного графитизирующего отжига белого чугуна в нейтральной или экзотермической атмосфере. Первая стадия графитизации проводится при 950-970oC, время выдержки при указанной температуре составляет 6-12 ч. Температура отжига второй стадии 760-720oC, а ее длительность 8-15 ч (Б.А.Васильев. Отливки из ковкого чугуна. М., Машиностроение, 1976 г., стр. 144-146, 194-195).

К числу недостатков указанного способа относится высокое содержание азота в нейтральной или экзотермической атмосфере, составляющее 73-98%.

При проведении отжига высокая концентрация азота в газовой атмосфере стабилизирует цементит белого чугуна, замедляя его распад, что вызывает увеличение длительности первой и второй стадии графитизации.

Задача изобретения состоит в снижении длительности термической обработки отливок из белого нелегированного чугуна.

Поставленная задача решается тем, что в способе термической обработки отливок из белого нелегированного чугуна графитизирующий отжиг проводится в среде аргона при содержании в нем не более 0,01 об.% азота.

Аргон является побочным продуктом при получении кислорода из воздуха, а также из остаточных газов аммиачных производств.

Известен способ получения белого чугуна высокой прочности и вязкости, заключающийся в том, что белый чугун, легированный селеном в количестве 0,015 - 0,15%, подвергается термообработке в среде аргона при температуру 800 - 1000oC (Патент Японии N 60243217 A от 03.12.1985 г.).

Способ включает получение белого легированного чугуна, содержащего 2-3,5% C, < 2% Si, 0-1% Mn, < 0,1% P, 0,015-0,15%, Fe - остальное, и его последующую термообработку в среде аргона при 800 - 1100oC. При термообработке сетка эвтектического цементита разрушается с образованием отдельных частиц цементита.

К числу недостатков известного способа следует отнести то, что в результате такой термообработки не происходит графитизации эвтектического цементита и чугун в результате такой обработки остается белым.

Изобретение поясняется следующим. Как показывают результаты теоретических и экспериментальных исследований, содержащийся в аргоне в виде примеси азот в количестве 0,006-0,01 об.% не оказывает какого-либо влияния на стабилизацию цементита белого чугуна. В результате этого существенно ускоряется распад структурно-свободного цементита при графитизирующем отжиге, что приводит к сокращению длительности первой стадии графитизации в 3-6 раз.

Способ осуществляется следующим образом. Из белого нелегированного чугуна, содержащего в мас.%: 2,22% C; 0,89 Si; 0,035% Mn; 0,030% P; 0,018% S и 0,06% Cr, Fe - остальное, были отлиты образцы диаметром 25 мм и длиной 100 мм. Графитизирующий отжиг образцов осуществляется в среде аргона при следующем содержании в нем примесей в об.%: азот - 0,005%, кислород - 0,0007%, вода - 0,0009% (точка росы - 61oC).

Для получения в отливках перлитоферритной структуры был проведен двустадийный графитизирующий отжиг с сокращенной второй стадией.

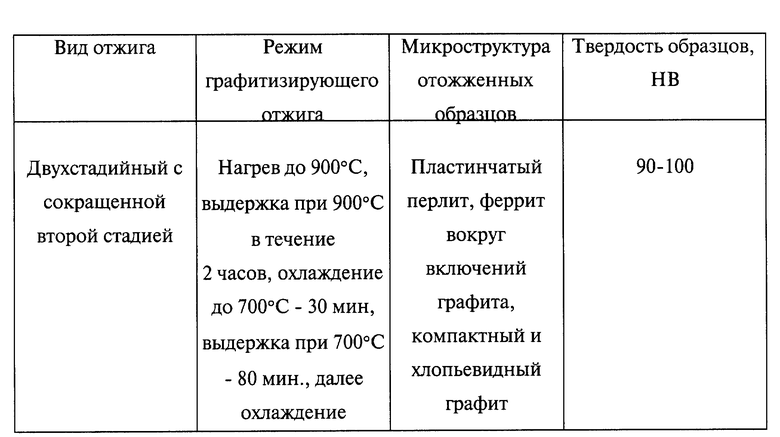

В таблице приведены данные по режиму графитизирующего отжига, микроструктуре и твердости отожженных образцов, а на чертеже представлена микроструктура перлитоферритного ковкого чугуна, полученная при отжиге образцов.

Таким образом, графитизирующий отжиг отливок из белого нелегированного чугуна в среде аргона позволяет снизить продолжительность первой стадии графитизации с 6-12 до 2 ч, температуру отжига с 950-970oC до 900oC и твердость отливок до НВ 90-100.

Пониженная твердость отливок позволит также улучшить их обрабатываемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОГО ПОРОШКА | 2001 |

|

RU2179498C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ ЗАГОТОВКИ ИЗ КОВКОГО ЧУГУНА ПРИ НАЛИЧИИ В ЕГО СТРУКТУРЕ "ОТБЕЛА" | 1999 |

|

RU2153010C1 |

| Ковкий перлитный чугун | 1982 |

|

SU1137110A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Способ отжига отливок из ковкого чугуна | 1989 |

|

SU1694664A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2001 |

|

RU2201967C2 |

| Способ графитизирующего отжига отливок из белого чугуна | 1990 |

|

SU1799920A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

Изобретение относится к металлургии, в частности к термической обработке отливок из белого нелегированного чугуна, и может быть использовано при графитизирующем отжиге отливок из белого нелегированного чугуна, а также при отжиге отбеленного, половинчатого, высокопрочного и серого нелегированного чугуна. Предложенный способ термической обработки отливок из белого нелегированного чугуна включает графитизирующий отжиг, который проводят в среде аргона при содержании в нем не более 0,01 об.% азота. Техническим результатом изобретения является снижение длительности термической обработки на первой стадии до 2 ч, снижение температуры отжига до 900oC и снижение твердости отливок до 90 - 100 НВ, а также улучшение обрабатываемости. 1 ил., 1 табл.

Способ термической обработки отливок из белого нелегированного чугуна, включающий графитизирующий отжиг, отличающийся тем, что графитизирующий отжиг проводят в среде аргона при содержании в нем не более 0,01 об.% азота.

| ВАСИЛЬЕВ Е.А | |||

| Отливки из белого чугуна | |||

| - М.: Машиностроение, 1976, с.145, 146, 194 и 195 | |||

| JP 60243217 А, 03.12.1985 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО ЧУГУНА | 0 |

|

SU384893A1 |

| Способ ускоренного отжига белого чугуна | 1948 |

|

SU77956A2 |

| SU 5840147, 23.06.1981 | |||

| Способ графитизирующего отжига чугунных отливок | 1987 |

|

SU1528799A1 |

| ЭЛЕКТРИЧЕСКАЯ РАЗМАЛЫВАЮЩАЯ МАШИНА | 2015 |

|

RU2660669C2 |

| JP 58031024 А1, 23.02.1983 | |||

| JP 61056231 А1, 20.03.1986 | |||

| JP 62185825 А, 14.08.1987. | |||

Авторы

Даты

2000-07-10—Публикация

1999-11-16—Подача