Изобретение относится к металлургии, а именно к производству феррит- ных ковких чугунов, обладающих высот- кими литейными и механическими свойствами, пригодньгх для изго товления деталей, способных работать при низких (до ) температурах в условиях Крайнего Севера.

Цель изобретения - повышение ударной вязкости и хладостойкости,Выплавку предлагаемого чугуна проводили в индукционной печи ИСТ 016 на шихте, состоящей из чушковьЕх чугунов и стального лома„

В жидкий чугун вводили легирующие ,элементы:, медь, никель и цирконий. Расплав перегревали до 1500 С, выдерживали 10 мин и выпускали з разливочный ковш, куда перед заливкой в водили в виде механической смеси цирконий, висг- ут,, магний и церий Заливку в разовые формы производили при 1 380-.3420°С, Литые образцы подвергали термической обработке - отлшгу на феррит,, по следующему режиму: нагрев до 960°С в течение 10-32 ч, выдержка Т1ри этой температуре до полного распада цементита, охлаждение в течение аса до 760°С и поапедующее медленное охлаждение в печи с 760 до 710°С в течение 8 ч, дальнейшее охлаждение 4-6 ч.

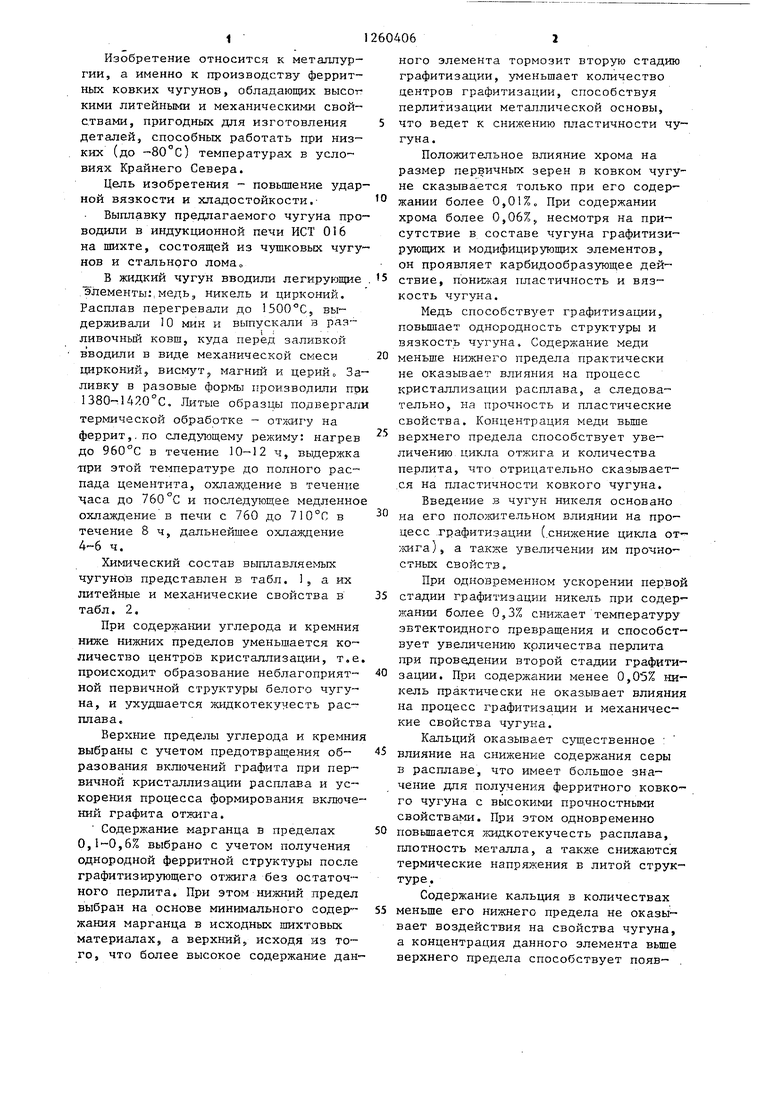

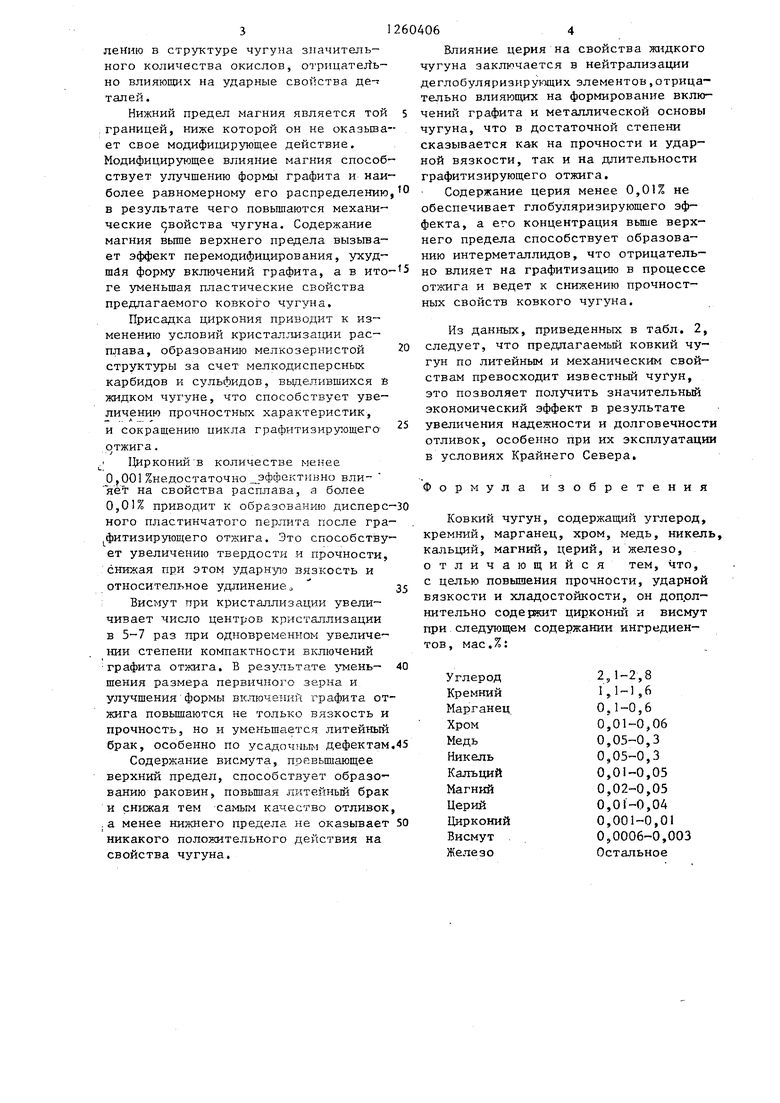

Химический состав выплавляемых чугунов представлен в табл. 1, а их литейные и механические свойства в табл. 2,

При содержании углерода и кремния ниже нижних пределов уменьшается количество центров кристаллизации, т.е происходит образование неблагоприятной первичной структуры белого чугуна, и ухудшается жрщкотекучесть расплава.

Верхние пределы углерода и кремния выбраны с учетом предотвращения образования включений графита при первичной кристаллизации расплава и ускорения процесса формирования включений графита отжига.

Содержание марганца в пределах 0,1-0,6% выбрано с учетом получения однородной ферритной структуры после графитизирующего отжига без остаточного перлита При этом нижний предел выбран на основе минимального содер - жания марганца в исходных шихтовых материгшах, а верхний,, исходя из того, что более высокое содержание дан-

5

0

ного элемента тормозит вторую стадию графитизации, уменьшает количество центров графитизации, способствуя перлитизации металлической основы, что ведет к снижению пластичности чугуна.

Положительное влияние хрома на размер первичных зерен в ковком чугуне сказывается только при его содер- жании более 0,01%„ При содержании хрома более 0,06%,, несмотря на присутствие в составе чугуна графитизи- рующих и модифицирующих элементов, он проявляет карбидообразующее действие, понижая пластичность и вязкость чугуна.

Медь способствует графитизации, повышает однородность структуры и вязкость чух уна. Содержание меди меньше нижнего предела практически не оказьшает влияния на процесс кристаллизации расплава, а следовательно, на прочность и пластические свойства. Концентрация меди выше верхнего предела способствует увеличению цикла отжига и количества перлита, что отрицательно сказывает- ,ся на пластичности ковкого чугуна.

Введение в чугун никеля основано на его пололдательном влиянии на процесс .графитизации (снижение цикла от- ;хига), а также увеличении им прочностных свойств.

При одновременном ускорении первой стадии графитизации никель при содержании более 0,3% снижает температуру эвтектоидного превращения и способствует увеличению количества перлита при проведении второй стадии графитизации. При содержании менее 0,05% никель практически не оказывает влияния на процесс графитизации и механические свойства чугуна.

Кальций оказывает суш,ественное : влияние на снижение содержания серы в расплаве, что имеет большое значение для получения ферритного ковкого чугуна с высокими прочностными свойствами. При этом одновременно повьшается лсидкотекучесть расплава, плотность металла, а также снижаются термические напряжения в литой структуре .

Содержание кальция в количествах 5 меньше его нижнего предела не оказывает воздействия на свойства чугуна, а концентрация данного элемента вьше верхнего предела способствует появ- .

0

5

0

5

0

ленню в структуре чугуна значительного количества окислов, отрицатеЛь- но влияющих на ударные свойства деталей.

Нижний предел магния является той . границей, ниже которой он не оказьша- ет свое модифицирующее действие. Модифицирующее влияние магния способ ствует улучщению формы графита и наиболее равномерному его распределению в результате чего повьшаются механические (двойства чугуна. Содержание магния выше верхнего предела вызьша- ет эффект перемодифицирования, ухуд

20

25

шйя форму включений графита, а в ито-- 5 но влияет на графитизацию в процессе ге з еньшая пластические свойства предлагаемого ковкого чугуна.

Присадка циркония приводит к изменению условий кристаллизации расплава, образованию мелкозернистой структуры за счет мелкодисперсных карбидов и сульфидов, вьщелившихся в жидком чугуне, что способствует увеличению прочностных характеристик, и сокращению пикла графитизирующего- отжига.

Цирконий В количестве менее 0,001 %недостаточно эфсрективно вли- яёт на свойства расплава, а более 0,01% приводит к образованию дисперс-30 кого пластинчатого перлита после гра- 1 фитизирующего отжига. Это способствует увеличению твердости и прочности, снижая при этом ударн-ую вязкость и относительное удлинение 35

Висмут при кристаллизации увеличивает число центров кристаллизации в 5-7 раз при одновременном увеличении степени компактности включений графита отжига. В результате умень- 40 шения размера первичного зерна и улучщеНИН формы включений графита отжига повьшаются не только вязкость и прочность, но и уменьшается литейный брак, особенно по усадочньм дефектам,45

Содержание висмута, превышающее верхний предел, способствует образованию раковин, повьшая литейный брак и снижая тем самым качество отливок, ,а менее нижнего предела не оказывает 50 никакого положительного действия на свойства чугуна.

отжига и ведет к снижению прочностных свойств ковкого чугуна.

Из данных, приведенных в табл. 2, следует, что предлагаемый ковкий чугун по литейным и механическим свойствам превосходит известньш чугун, это позволяет получить значительный экономический эффект в результате увеличения надежности и долговечности отливок, особенно при их эксплуатации в условиях Крайнего Севера.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, хром, медь, никель кальций, магний, церий, и железо, отличающийся тем, что, с целью поБьпаения прочности, ударной вязкости и хладостойкости, он допрл- нительно содерясит цирконий и висмут при следующем содержании ингредиентов , мае.%:

Углерод

Кремний

Марганец

Хром

Медь

Никель

Кальций

Магний

Церий

Циркоиий

Висмут

Железо

2,1-2,8

1,1-1,6

0,1-0,6

0,01-0,06

0,05-0,3

0,05-0,3

0,01-0,05

0,02-0,05

0,01-0,04

0,001-0,01

0,0006-0,003

Остальное

О

604064

Влияние церия на свойства жидкого чугуна заключается в нейтрализации деглобуляризирующих элементов,отрицательно влияющих на формирование вклю- 5 чений графита и металлической основы чугуна, что в достаточной степени сказывается как на прочности и ударной вязкости, так и на длительности графитизирующего отжига.

Содержание церия менее 0,01% не обеспечивает глобуляризирующего эффекта, а его концентрация выше верхнего предела способствует образованию интерметаллидов, что отрицатель

но влияет на графитизацию в процессе

отжига и ведет к снижению прочностных свойств ковкого чугуна.

Из данных, приведенных в табл. 2, следует, что предлагаемый ковкий чугун по литейным и механическим свойствам превосходит известньш чугун, это позволяет получить значительный экономический эффект в результате увеличения надежности и долговечности отливок, особенно при их эксплуатации в условиях Крайнего Севера.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, хром, медь, никель, кальций, магний, церий, и железо, отличающийся тем, что, с целью поБьпаения прочности, ударной вязкости и хладостойкости, он допрл- нительно содерясит цирконий и висмут при следующем содержании ингредиентов , мае.%:

2,1-2,8

1,1-1,6

0,1-0,6

0,01-0,06

0,05-0,3

0,05-0,3

0,01-0,05

0,02-0,05

0,01-0,04

0,001-0,01

0,0006-0,003

Остальное

ю

IT) Ю ого

да cTv - 00

I I I

ю

CN

CM CN

ОС CM

о

04

t

m

f,

CO

oo о fi л

CM

LT)

Ч

О

LC

9l

m

- r

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1987 |

|

SU1458418A1 |

| Ковкий чугун | 1985 |

|

SU1375673A1 |

| Ковкий чугун | 1985 |

|

SU1313887A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Ковкий чугун | 1988 |

|

SU1574672A1 |

| Ковкий чугун | 1984 |

|

SU1178791A1 |

| ВЫСОКОПРОЧНЫЙ ХЛАДОСТОЙКИЙ ЧУГУН | 2014 |

|

RU2583225C1 |

| Чугун | 1982 |

|

SU1036789A1 |

| Чугун | 1987 |

|

SU1421795A1 |

| Ковкий чугун | 1987 |

|

SU1420059A1 |

Изобретение относится к ковким чугунам и может быть использовано для изготовления сложньрс тяжелонагруженных отливок, работающих в условиях низких температур. Цель изобретения - повьшение прочности и хла- достойкости чугуна при снижении литейного брака и сокращении времени графитизирующего отжига. Ковкий чугун содержит, масД: .С 2,1-2,8; Si 1,1- 1,6; Мп 0,1-0,6 Сг 0,01-0,06; Си 0,05-0,3; Ni 0,05-0,3; Са 0,01-0,05; Mg 0,02-0,05; Се 0,01-0,04; Zr 0,001- 0,-01; Bi 0,0006-0,003: Fe остальное. Свойства чугуна: 8 563-586 МПа; порог хладноломкости (-95)-(-105) с), литейный брак 5,1-7,0%; цикл отжига 22-25 ч. 2 табл. с € (Л с № о: О 4 О О)

| Чугун | 1979 |

|

SU844637A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU998561A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU998564A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокочастотный чугун | 1972 |

|

SU449103A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-30—Публикация

1984-02-23—Подача