Изобретение относится к гальванотехнике и более точно - к способам получения композиционного покрытия анодным оксидированием алюминия и его сплавов.

Анодное оксидирование (анодирование) - основной метод защиты от коррозии, повышения прочности и износостойкости, придания поверхности диэлектрических свойств деталям из алюминия и его сплавов.

Анодное оксидирование деталей из алюминия и его сплавов исключительно широко используется в различных объектах машиностроения, самолетостроения, электротехники и других областях техники.

Поскольку процесс оксидирования протекает за счет металла матрицы (детали), необходимым условием роста пленки является возникновение пор в результате взаимодействия оксидной пленки с электролитом (чаще всего - с кислотой) и протекание тока.

Оксидное покрытие состоит из двух слоев: пористого толстого внешнего слоя и внутреннего тонкого слоя (барьерный слой). При анодном оксидировании, например, в H2SO4, объем пор составляет около 30% объема оксидной пленки.

Неорганическое оксидное композиционное покрытие (далее - композиционное покрытие) алюминия и его сплавов (далее - алюминия) представляет собой неметаллическую матрицу (пористую пленку, в основном, из Al2O3) - своеобразный каркас, заполненный удерживаемыми в ее порах частицами солей, оксидов металлов, металлов, неметаллов. Наполнение пленки осуществляется за счет адсорбционных, физико-химических и химических сил. Такие покрытия обладают повышенными физико-механическими характеристиками, износостойкостью, повышенными антикоррозионными и электрофизическими свойствами, улучшенной цветовой гаммой.

Предшествующий уровень техники

Оксидирование алюминия проводят, как правило, в кислой среде, иногда - в щелочной. Причем используют 2 основных варианта:

1) сначала получают собственно оксидную пленку, а затем ее наполняют при повышенной температуре различными веществами, первоначально растворенными в том или ином виде в воде;

2) оксидирование в активной среде идет одновременно с наполнением пленки, последнее происходит из водорастворимых соединений металлов или органических соединений, а в пленке они существуют уже в виде нерастворимых соединений.

Наиболее распространенным и экологически наименее вредным является оксидирование в серной кислоте (концентрация последней в среднем 200 г/л, ia = 0,8 - 2,0 А/дм2, напряжение - до 24 В, t=10-20oC, τ = 15-60 мин) [Справочник "Гальванические покрытия в машиностроении" под редакцией М.А. Шлугера, Москва, Из-во "Машиностроение", 1985 г., т. 2, стр. 60-63; Пат. США N 5277788, кл. C 25 D 11/12, опубл. 11.01.94 г.].

Вместо серной кислоты используют и другие кислоты: фосфорную, фосфористую, щавелевую [Пат. США N 5277788, кл. C 25 D 11/12, опубл. 11.01.94 г.], смеси фосфорной и серной кислот (t~27oC, напряжение - до 15-20 В, время - 15 мин) [Заявка Германии N 4243164, кл. C 25 D 11/08, опубл. 23.06.94 г.], водный раствор сульфосалициловой или нафталендисульфоновой кислоты с серной кислотой [Заявка Японии N 5063559, кл. C 25 D 11/22, опубл. 10.09.93 г.], раствор серной кислоты с 8-гидроксихинолином [Заявка Японии N 5071678, кл. C 25 D 11/08, опубл. 07.10.93 г.], фосфорную кислоту в апротонном растворителе [Пат. США N 5211832, кл. C 25 D 11/08, опубл. 22.04.92 г.].

После анодного оксидирования по первому варианту детали промывают в воде, а затем производится наполнение оксидной пленки в горячей воде (t = 90-95oC, τ = 20-25 мин, pH 4,5-6,5 - пленка гидратируется, в результате объем ее возрастает, диаметр пор уменьшается и защитные свойства повышаются), в растворе бихромата калия или натрия в кислой или щелочной среде [Справочник "Гальванические покрытия в машиностроении" под редакцией М.А. Шлугера, Москва, Из-во "Машиностроение", 1985, т. 2, с. 60].

Наполнение оксидной пленки также ведется в растворе хромата алюминия и ионов трехвалентного хрома - в порах пленки выделяется хром [Заявка Японии N 5-7476, кл. C 25 D 11/08, опубл. 28.01.93 г.]; в растворе солей лития [Пат. США N 5411607, кл. C 25 D 11/18, опубл. 10.11.93 г.]; в растворе соли никеля, кобальта, цинка, железа, олова, меди и/или серебра [Заявка Японии N 5079757, кл. C 25 D 11/22, опубл. 04.11.93 г.]; в растворе, содержащем метаванадат - ион, а затем в растворе, содержащем ионы металла, соосаждающиеся с метаванадат-ионами с образованием умеренно растворимого соединения в порах пористого слоя [Заявка PCT (WO) 9615296, кл. C 25 D 11/24, опубл. 23.05.96 г.].

Иногда для наполнения пористой пленки используют достаточно сложные составы:

- 10-25 г/л сульфата или нитрата требуемого металла: 25-30 г/л борной кислоты; 0,3-0,5 г/л серной или азотной кислоты при температуре 5-20oC и при переменном напряжении 10-30 В [Заявка Японии N 5-14033, кл. C 25 D 11/22, опубл. 24.02.93 г.];

- сложная фосфорорганика [Пат. США N 5277788, кл. C 25 D 11/12, опубл. 11.01.1994 г.];

- pacтвop, содержащий гексафлортитанат калия и/или аммония и водорастворимые соединения цинка [Заявка Японии N 2-15192, кл. C 25 D 11/18, опубл. 18.01.90 г.].

Для толстослойного анодирования помимо серной кислоты используют совместный раствор серной и щавелевой кислот. Для электроизоляционного анодирования помимо серной кислоты используют растворы щавелевой кислоты или водный раствор кислот - щавелевой, серной и сульфосалициловой кислот [Справочник "Гальванические покрытия в машиностроении" под редакцией М.А. Шлугера. Москва, Из-во "Машиностроение", 1985 г., т. 2., стр. 62].

Реже используют для анодирования щелочные ванны: раствор полибората натрия [Заявка PCT (WO) 9517536, кл. C 25 D 11/06, опубл. 29.06.95 г.); раствор с концентрацией 2 н. по карбонату щелочного и щелочноземельного металла, содержащий галогенид щелочного металла [Заявка Японии N 5-8278, кл. C 25 D 11/04, опубл. 01.02.93 г.]; раствор квасцов в органическом полярном растворителе с труднорастворимой солью щелочноземельного металла, алюминия, цинка и/или свинца [Заявка Японии N 6031472, кл. C 25 D 11/04, опубл. 27.04.94 г.].

Прототипом предлагаемого изобретения является способ, описанный в патенте РФ N 2078449, C 25 D 11/08, 11/18, опубл. 27.04.97. По данному способу на алюминий и его сплавы наносят оксидное покрытие в электролитах, представляющих собой растворы серной, сульфосалициловой или щавелевой кислоты, в которых суспензированы частицы политетрафторэтилена (фторопласта) с использованием переменного асимметричного тока.

Частицы фторопласта при наложении переменного асимметричного тока входят в поры покрытия, образующиеся при выделении водорода, тем самым наполняя пористую пленку и сообщая ей улучшенные свойства.

Недостатками прототипа являются:

1) недостаточно высокая микротвердость и износостойкость из-за внедрения в микропоры мягких частиц политетрафторэтилена;

2) ограниченное количество (3 шт.) электролитов, в которых достигается эффект наполнения пористой пленки политетрафторэтиленовыми частицами;

3) использование только конкретной токовой нагрузки - переменного асимметрического тока.

Раскрытие изобретения

В основу данного изобретения положена задача создать такой способ получения анодного композиционного покрытия Al и его сплавов на основе пористой пленки, который позволил бы получать покрытия с повышенной твердостью, износостойкостью, высокими антифрикционными свойствами при малом расходе композиционного материала по простой технологии.

Эта задача решается тем, что предлагается способ получения оксидного композиционного покрытия на алюминии и его сплавах, включающий электрохимическое оксидирование в электролите, содержащем твердые частицы, при этом в качестве частиц используют ультрадисперсные алмазы (УДА) с размером 0,001-0,120 мкм в количестве 0,05-56,0 г/л.

Лучший вариант осуществления изобретения

В качестве электролитов анодного оксидирования используют, как правило, водные растворы серной, хромовой, щавелевой кислот, их смеси, щелочной раствор полибората натрия.

Примененные по данному способу ультрадисперсные алмазы или иначе кластерные алмазы представляют собой частицы, по форме близкие к сферическим или овальным, не имеющие острых кромок (неабразивные). Такие алмазы образуют седиментационно и коагуляционно устойчивые системы в электролитах как при рабочей концентрации компонентов, так и при повышенной (в концентратах электролитов).

В настоящее время синтез УДА производится чаще всего путем подрыва специально подготовленных зарядов из смесевых составов тротил-гексоген во взрывных камерах, наполненных неокислительной средой. Получаемая при этом алмазная шихта (смесь алмазов с неалмазными формами углерода) подвергается химической очистке, самой совершенной из которых является обработка алмазной шихты в среде азотной кислоты при высоких температурах и давлении с последующей промывкой.

С точки зрения морфологии УДА представляют собой порошок с удельной поверхностью 150-450 м2/г и объемом пор 0,3 - 1,5 см3/г (в сухом состоянии). В суспензии агрегаты УДА могут иметь размер до 50 нм (0,05 мкм) при условии специальной обработки. Средний размер индивидуальных кристалликов алмаза 4-6 нм (0,004 - 0,006 мкм), обычно их размер укладывается в диапазон от 1 до 120 нм (0,001-0,120 мкм).

УДА имеют классическую кубическую (алмазную) кристаллическую решетку с большими поверхностными дефектами, что обусловливает значительную поверхностную энергию таких кристаллов. Избыточная энергия поверхности частиц УДА компенсируется путем образования многочисленных поверхностных групп, образуя на поверхности оболочку ("бахрому") из химически связанных с кристаллом гидроксильных, карбонильных, карбоксильных, нитрильных, хиноидных и прочих групп, представляющих собой различные устойчивые сочетания углерода с другими элементами используемых ВВ - кислородом, азотом и водородом.

Существовать без такой оболочки в обычных условиях микрокристаллиты УДА не могут - это неотъемлемая часть кластерных нано-алмазов, в значительной мере определяющая их свойства.

Т. о. , УДА сочетают в себе парадоксальное начало - сочетание одного из самых инертных и твердых веществ в природе - алмаза (ядро) с достаточно химически активной оболочкой в виде различных функциональных групп, способных участвовать в различных химических реакциях. Кроме того, такие кристаллы алмаза несмотря на компенсацию части неспаренных электронов за счет образования поверхностных функциональных групп имеют еще достаточно большой их избыток на поверхности, т.е. каждый кристаллик алмаза представляет собой, по сути, множественный радикал.

Все это множество разнородных свойств определяет их необычное поведение в различных процессах, в том числе в анодном оксидировании алюминия.

Действительно, попытки введения в электролиты оксидирования твердых, не растворяющихся в воде ультрадисперсных частиц двуокиси кремния, нитридов металлов и кремния - инерных материалов, не привели к позитивному изменению свойств поверхностного оксидного слоя.

Напротив, УДА, имеющие отрицательный заряд, в электролите при наложении ЭДС устремляются к аноду (алюминий и его сплавы) и внедряются в образующиеся при окислении поверхности поры, удерживаясь там после разрядки не только механически, но и с помощью Ван-дер-Ваальсовых и других физико-химических сил. При этом наполнение образуется настолько плотное, что привес оксидной пленки увеличивается в 2-3,5 раза (при одинаковой толщине - без и с использованием УДА). Износостойкость такой пленки возрастает в 10-13 раз, существенно увеличиваются коррозионная стойкость и электроизоляционность.

Т. о. , использование кластерных алмазов для получения анодных оксидных пленок на алюминии и сплавах приводит к одновременному наполнению пленок нерастворимыми УДА непосредственно во время процесса электролиза и существенному улучшению свойств получаемого неметаллического неорганического композиционного покрытия, а именно:

- кластерные алмазы образуют устойчивые дисперсии в электролитах оксидирования;

- малая масса (малая инерционность) алмазных кластеров обеспечивает эффективный массоперенос частиц алмаза к оксидируемой поверхности, это позволяет работать при высоких плотностях тока;

- кластерные алмазы благодаря своей высокой физико-химической активности обеспечивают глубокое проникновение в поры оксидной пленки и плотную упаковку своих частиц, в результате чего образуется высокодисперсная структура композиционного покрытия с повышенной микротвердостью, износостойкостью;

- наполнение оксидной пленки УДА приводит к возрастанию адгезии к металлической подложке и когезии пленки;

- повышение качества покрытия достигается, в том числе, при относительно малом, а самое главное, регулируемом содержании алмазов в покрытии 0,2 - 10 мас.%, что делает процесс экономичным (содержание УДА можно довести до 70%);

- композиционное оксидно-алмазное покрытие имеет высокую коррозионную стойкость;

- эффективный массоперенос алмазов к пористой анодной пленке и внутри ее обеспечивает равномерное наполнение ими пленки, в том числе на эквипотенциальных поверхностях.

Содержание кластерных алмазов в электролитах оксидирования составляет 0,5 - 56,0 г/л. Повышение содержания УДА выше 56 г/л приводит к сильному загущению и структурированию электролитов, что затрудняет газовыделение, конвекцию электролита, протекание тока и равномерность наполнения алмазами оксидной пленки. При уменьшении содержания кластерных алмазов в электролите ниже 0,05 г/л значительно снижается качество покрытия. Содержание кластерных алмазов в электролите задают в соответствии с необходимыми толщиной и наполнением и, соответственно, качественными и количественными показателями покрытия. Так, для изделий с толщиной оксидной пленки от 3 до 10 мкм более эффективны электролиты с содержанием УДА 15-56 г/л. К таким изделиям относятся, как правило, небольшие изделия с достаточно острыми кромками.

Высокая концентрация кластерных алмазов в электролите обеспечивает снижение напряженности электрических полей на острых кромках изделий и уменьшение их охрупчиваемости.

Наполнение таких пленок в зависимости от температуры электролиза, токовых нагрузок, конечно, может быть различным. Однако привес пленки поддерживают, как правило, в диапазоне 1,5-2,0 раза, износостойкость их возрастает в 7-10 раз. Микротвердость находится на уровне 800 - 1200 кг/мм2. Резко увеличиваются коррозионностойкость и электроизоляционность.

Электролиты с концентрацией УДА 0,05 - 15 г/л позволяют эффективно упрочнять поверхности деталей большого размера с толщиной оксидной пленки от 5 до 100 мкм. Наполнение пленки обеспечивает ее привес в 2 - 3,5 раза, износостойкость возрастает в 9-13 раз.

Помимо концентрации УДА в электролите большое значение для регулирования толщины пленки и ее наполнения имеет температурный режим. Причем при понижении температуры при прочих равных условиях рост толщины пленки увеличивается, увеличивается и относительный привес пленок. Однако при низких температурах (менее 0oC) концентрация УДА не должна быть слишком высокой (более 30 г/л), т.к. существенно возрастает вязкость электролита. Последнее обстоятельство ухудшает естественную тепловую конвекцию и равномерность наполнения пленки УДА. В целом присутствие УДА в электролите не влияет на принятый в конкретном технологическом процессе и электролите температурный режим. Присутствие УДА не влияет на скорость роста пленки, а обеспечивает лишь ее наполнение в процессе электролиза.

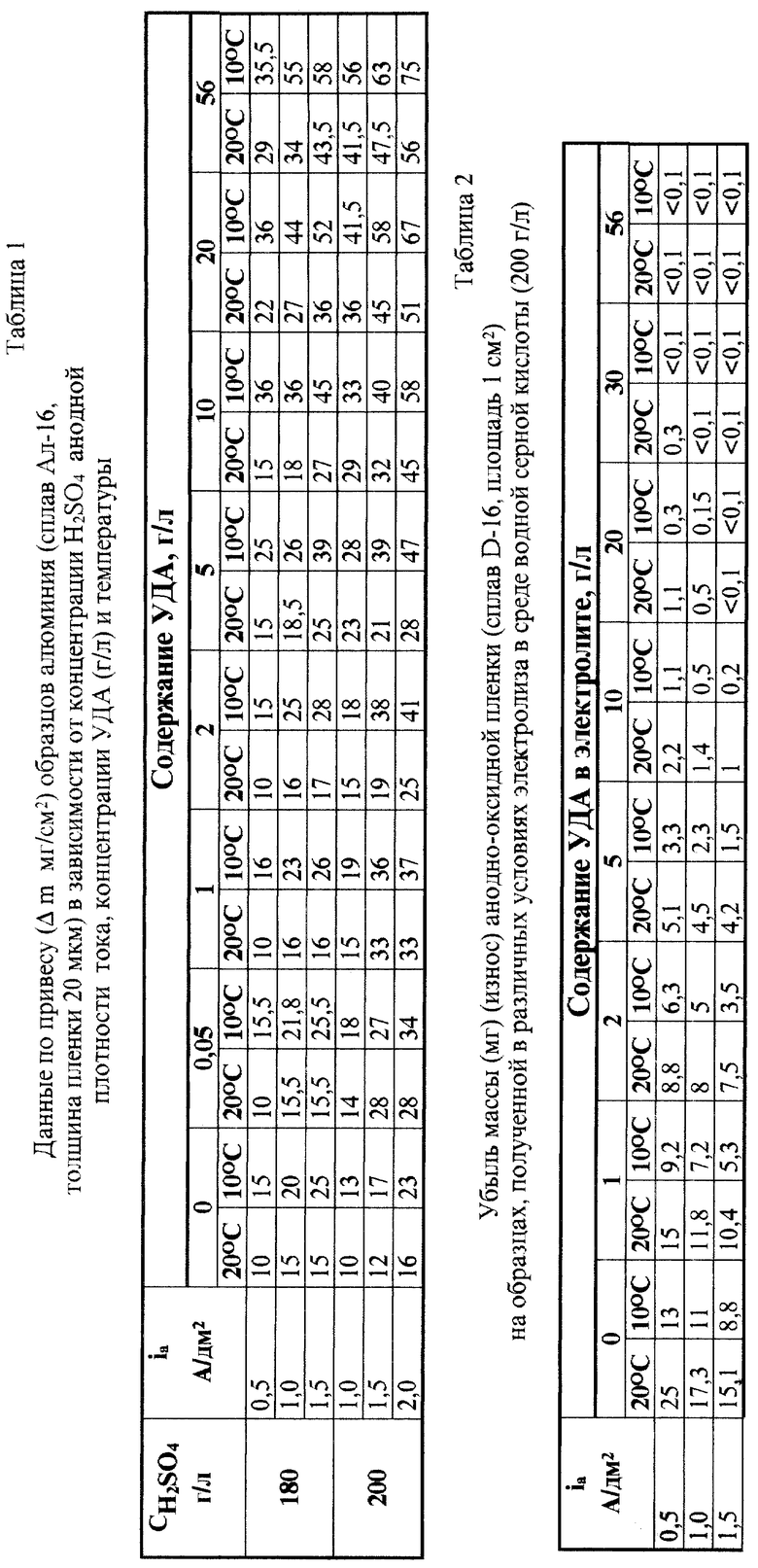

Характер зависимости относительной величины привеса анодной пленки, отражающей степень ее наполнения от 4-х параметров: концентрации главной составляющей электролита (H2SO4), анодной плотности тока, концентрации УДА и температуры, показан в таблице 1. При этом использовали наиболее распространенный электролит для анодного оксидирования - водный раствор серной кислоты.

Анодную плотность тока в электролитах оксидирования в присутствии УДА устанавливают также в тех пределах, которые необходимы для достижения требуемой толщины пленки и ее наполнения УДА. Конкретная величина ia находится в пределах обычного диапазона.

Анодная плотность тока, стандартно используемая для конкретного типа электролита и вида сплава, составляет 0,5 - 2,0 А/дм2.

Как правило, при свободной конвекции в электролите плотность тока устанавливают от 0,2 до 1,5 А/дм2, а при принудительной подаче электролита в зону образования пленочного покрытия и при механической активации суспензии УДА 1,5 - 4,5 А/дм2.

Комплекс свойств оксидно-алмазного покрытия, получаемого по предлагаемому способу, и простота процесса делают такой способ конкурентноспособным с любым из известных способов получения наполненных оксидных пленок.

Оксидно-алмазное покрытие имеет широкую возможность для использования в процессах упрочнения внешних элементов самолетов, судов, автомашин, подвергающихся интенсивному абразивному и коррозионному воздействию внутренних пар трения, одно или оба из которых из алюминия или его сплавов, подошвы утюгов, внутренняя сторона сковород, поршни автомашин, гидроцилиндры, другие детали машин и механизмов.

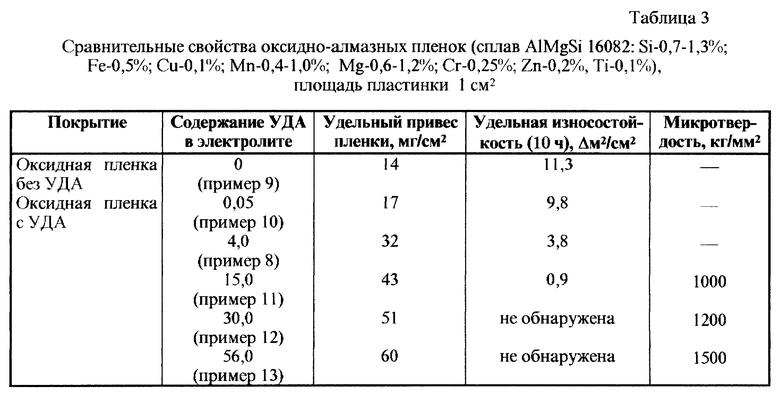

В таблице 2 приведены данные по стойкости к истиранию образцов из сплава Ал-9, D-16.

Истирание проводилось на машине трения методом возвратно-поступательных движений под нагрузкой 200 г/см2. Износостойкость определялась по убыли массы образца после истирания в течение 10 часов.

Образцы, полученные из электролитов с УДА с содержанием от 10 г/л и более, практически не изменяли свой внешний вид и убыль массы была минимальной (от 20 г/л убыли массы практически не было).

Способ получения композиционных оксидно-алмазных покрытий прост в технологическом исполнении и осуществляется следующим образом.

В подготовленный известными методами электролит анодного оксидирования вводят 5-20%-ный водный коллоид кластерного алмаза. Содержание кластерного алмаза в электролите составляет 0,05-56,0 г/л. Обрабатываемое изделие, которое служит анодом, погружают в ванну с электролитом, предварительно охлажденным или разогретым до заданной температуры. Катоды изготавливают из свинца.

Ванну изготавливают из материала, стойкого к действию электролита, например, из титана, стекла, керамики или пластика. Перед началом работы электролит перемешивают механически или продувкой газом, например, сжатым воздухом. Дальнейшего принудительного перемешивания не проводят. Устойчивость суспензии УДА в электролите обеспечивается их свойствами, а также за счет выделения на аноде и катоде газов и за счет тепловой конвекции электролита.

Толщину анодно-оксидной пленки с УДА устанавливают в зависимости от назначения изделия, как правило, в диапазоне от 3 до 100 мкм.

Предпочтительным методом приготовления электролита является приготовление концентрата, который при разбавлении водой образует электролит рабочей концентрации. Концентрат позволяет упростить транспортировку и хранение электролитов с кластерным алмазом.

В период работы ванны с УДА осуществляют анализ и необходимую корректировку ее состава. Для нанесения анодно-оксидных алмазосодержащих пленок на детали сложных форм применяют катоды и экраны, изготовленные известными методами. Подготовку изделий для анодного оксидирования, а именно механическую обработку, обезжиривание, травление, удаление старых окисных пленок, также выполняют известными методами.

Для лучшего понимания настоящего изобретения приводятся конкретные примеры. Приведенные ниже составы электролитов не исключают возможность введения в них различных добавок, например, для уменьшения поверхностного натяжения электролита или уменьшения испарения.

Пример 1.

В дистиллированной воде растворяют 200,0 г/л серной кислоты и вводят 8%-ный коллоид кластерного алмаза с размером частиц 0,001 - 0,120 мкм. Количество УДА в электролите составляет 5 г/л. Полученный электролит заливают в ванну, охлаждаемую теплоносителем. Охлаждают электролит до температуры +10±1oC. Завешивают в ванну катоды, обрабатываемое изделие служит анодом. При обработке изделий сложной формы используют специальные катоды и экраны.

Изделие предварительно тщательно очищают, обезжиривают в известных химических и(или) электрохимических ваннах и подсоединяют к электрической шине анода.

Используют стандартные источники постоянного тока с регулируемыми напряжением и током, с меняемой полярностью тока.

Изделия помещают в электролит, охлаждают до температуры электролита, включают на 30 сек ток обратной полярности 0,5 А/дм2, затем включают ток прямой полярности 1,5 А/дм2. В течение процесса оксидирования напряжение меняют следующим образом: от 10 до 20 В. Скорость образования оксидно-алмазной пленки составляет ~ 0,5 мкм/мин. Время электролиза 40 минут.

Микротвердость покрытия, замеренная по методу вдавливания пирамидки из природного алмаза с углом при вершине 108,9 градуса, составила ~ 800 кг/мм2 Относительный привес покрытия увеличился в 2,3 раза. Износостойкость оксидно-алмазной пленки по сравнению с оксидной пленкой (без УДА) возросла в 5,9 раза.

Примеры 2-5.

Оксидно-алмазную пленку получают согласно примеру 1. Количество УДА в электролите составляет соответственно 0,05; 10, 20, 56 г/л. Относительный привес пленки увеличился соответственно в 1,6; 2,4; 3,4; 3,7 раза. При этом средняя микротвердость полученных покрытий составляет соответственно 700; 800; 1200; 1500 кг/мм2. Увеличение стойкости к истиранию соответственно в 1,25; 44,0; более 100, более 100 раз. При концентрациях УДА в 20 г/л и более износа пластин при истирании 10 часов практически обнаружено не было.

Примеры 6-7.

Покрытия получают согласно примеру 1. Количество УДА в электролите устанавливают 15 г/л. Температуру электролита устанавливают соответственно 20 и 10oC. При этом относительный привес пленки увеличился в том и другом случае ~ в 3 раза. Средняя микротвердость полученных покрытий составляет соответственно 1000 и 1200 кг/мм2. Увеличение стойкости к истиранию соответственно составило 30 и 90 раз.

Пример 8.

В дистиллированной воде растворяют 50 г/л хромового ангидрида, вводят 3%-ный водный коллоид УДА. Количество кластерного алмаза составляет 4 г/л.

Полученный электролит нагревают до 40±2oC и перемешивают в течение 15 минут известными способами. Все последующие операции выполняются согласно примеру 1. Анодную плотность тока устанавливают 2,0 А/дм2, напряжение доводят до 40 B в течение 10 минут. Время электролиза 45 минут. Свойства покрытия приведены в таблице 3.

Примеры 9-13.

Содержание УДА в электролите устанавливают соответственно 0; 0,05; 4,0; 15,0; 30,0; и 56,0 г/л. Свойства покрытия приведены в таблице 2.

Испытания износостойкости покрытий выполнены на машине трения методом возвратно-поступательных движений под нагрузкой 200 г/см2.

Поверхность трения составляет 1 см2.

Время испытания составляет 10 часов.

Испытываемый образец закреплен неподвижно, движущаяся пластинка изготовлена из нержавеющей стали, ее поверхность имеет 10 класс чистоты.

Использование УДА согласно указанным примерам приводит к резкому уменьшению абразивного износа оксидно-алмазной пленки.

Пример 14.

В дистиллированной воде растворяют 40 г/л полибората натрия формулы Na2B4O7•10H2O, pH 9,5, вводят 20%-ный водный коллоид УДА. Количество УДА составляет 12 г/л.

Полученный электролит нагревают до 30±2oC и перемешивают в течение 15 минут известными способами. Все последующие операции выполняют согласно примеру 1. Анодную плотность тока устанавливают 3,0 А/дм2 напряжение доводят с 20 до 60 В за 15 минут. Длительность процесса 30 минут. Привес пленки и износостойкость покрытий эквивалентны получаемым по примеру 8.

Промышленная применимость

Предлагаемый способ получения композиционных покрытий на алюминии и его сплавах может применяться в различных областях техники, в частности, в машиностроении, судостроении, при изготовлении летательных аппаратов и бытовой техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| КОМПОЗИЦИОННОЕ МЕТАЛЛ-АЛМАЗНОЕ ПОКРЫТИЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЭЛЕКТРОЛИТ, АЛМАЗОСОДЕРЖАЩАЯ ДОБАВКА ЭЛЕКТРОЛИТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2404294C2 |

| ПОЛИРОВАЛЬНЫЙ СОСТАВ ДЛЯ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ | 1993 |

|

RU2082738C1 |

Изобретение относится к гальванотехнике, а именно к способам получения композиционного покрытия анодным оксидированием алюминия и его сплавов. Покрытие получают оксидированием в электролите, содержащем ультрадисперсные алмазы размером 0,001 - 0,120 мкм в количестве 0,05 - 56 г/л. Способ позволяет повысить твердость, износостойкость, антифрикционные свойства при малом расходе композиционного материала по простой технологии. 3 табл.

Способ получения оксидного композиционного покрытия на алюминии и его сплавах, включающий электрохимическое оксидирование в электролите, содержащем твердые частицы, отличающийся тем, что в качестве твердых частиц используют ультрадисперсные алмазы размером 0,001 - 0,120 мкм в количестве 0,05 - 56 г/л.

| RU 94028994 A1, 10.12.1996 | |||

| ТОНКОСЛОЙНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2086713C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| GB 1391001 A, 16.04.1975 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1992 |

|

RU2031982C1 |

Авторы

Даты

2001-06-27—Публикация

2000-02-21—Подача